关于规范和优化钙处理技术的探讨

2010-01-04徐磊天津天铁冶金集团有限公司炼钢厂河北省涉县056404

徐磊 (天津天铁冶金集团有限公司炼钢厂,河北省涉县 056404)

关于规范和优化钙处理技术的探讨

徐磊 (天津天铁冶金集团有限公司炼钢厂,河北省涉县 056404)

介绍了钢水钙处理技术对夹杂物变性作用的基本原理,并分别从钙处理条件、喂线技术参数、吹氩流量控制以及最佳处理时间等方面探讨了规范和优化钙处理技术的几项措施,以求最大程度地降低夹杂物含量,提高钢水洁净度。

钢液 钙处理 夹杂物 变性 优化 探讨

1 前言

天铁冶金集团炼钢厂在连铸生产过程中,特别是浇铸铝镇静钢时,常发生中包浸入式水口结瘤堵塞的问题,其中因Al2O3夹杂堵塞水口的比例占到2/3以上。如2008年10月至2009年9月,浇注铝镇静钢期间,共发生水口结瘤堵塞事故18次,其中14次是因为Al2O3夹杂堵塞所致,其余4次为低温絮流。究其原因发现,工人对吹氩、喂丝工艺认识不充分,不能规范化操作,而且生产中计量配置不齐全,影响了钙处理技术的应用和效果。为进一步加强管理,必须从钙处理条件、气压和气量控制、喂线技术参数、吹氩等基本工艺规范和优化入手,切实发挥应有的冶金效果。

2 钙处理对夹杂物的变性作用

铝镇静钢中的氧化物主要为团絮状Al2O3。将Al2O3簇状夹杂改质为球状铝酸钙夹杂的主要理论依据为CaO-Al2O3二元相图。CaO和Al2O3可以生成5种化合物,其性能见表1。在炼钢温度下,生成CA6、CA2、C12A7的可能性更大[1]。铝酸钙是球状夹杂,较易从钢液中除去,即使仍有少量残留,它对钢材性质的影响也比固态氧化铝小。

表1 mCaO·nAl2O3的性能

采用钙处理工艺可以对钢液中Al2O3和MnS等夹杂物进行改性。即通过增加钢中有效钙含量,一方面使大颗粒Al2O3夹杂物变成低熔点复合夹杂物,促进其上浮,净化钢水;另一方面,在钢水凝固过程中提前形成的高熔点CaS(熔点2 500℃)质点,可以抑制钢水在此过程中生成MnS的总量和聚集程度,并把MnS部分或全部改性成CaS,即形成细小、单一的CaS相或CaS与MnS的复合相[2]。

3 钙处理效果的影响因素及规范要求

3.1 钙处理条件

要处理Al2O3夹杂,必须有合适的Ca/Al比,据文献介绍,当钢中Ca/Al>0.14可减少水口堵塞;要获得较高的球状夹杂物比率,要求Ca/T[O]=0.7~1.2[2]。此外,处理硫化物夹杂,必须有合适的Ca/S比,当钢液中Ca/S≥1.2时能取得满意的处理效果[3]。钙的沸点为1 484℃,它在钢液中的溶解度很小,因此要想最经济地达到合适的Ca/Al、Ca/T[O]和Ca/S,必须降低钢水中的T[O]和[S]之后再进行钙处理。对于普通铝镇静钢,为提高钙处理转变Al2O3为C12A7的效率,应控制钢水中的硫含量小于0.01%[2]。

3.2 喂线深度和速度

包芯线喂入一定深度时开始熔落,其深度应保证熔落分散的钙气泡受到较大的钢水静压力,促使其在浮到钢液面以前就尽可能完全消耗。

合适的喂线速度可以提高钙的收得率。如果速度过快,一方面会因局部产生的大量钙蒸气而使得钢液剧烈翻腾,大量钙蒸气直接挥发到空气中;另一方面因钙蒸气来不及溶解而大量上浮,从而降低其收得率。反之,如果速度过慢,会导致喂入深度不足,在其能完全溶解于钢液前便上浮到钢液面而浪费掉。

相关文献[4-5]均指出喂线适宜的深度范围为0.65~0.75H,H为钢包液面高度(m)。这样才会在喂线后的吹氩、成分调整中起作用。达到这样的深度需要一定的喂线速度来保证。喂CaSi线时其速度可参照下式[6]:

式中:VCaSi——CaSi线的喂入速度,m/s

W——钢水重量,t

δ——CaSi线包覆钢带的厚度,m

D——CaSi线直径,m

本厂的 W 取 44 t,δ=3.4×10-4m,D=0.013 m,容易得到VCaSi=2.2 m/s,即喂线速度参考值为132m/min。但目前实际喂线速度仅为1.8 m/s,需要进一步提高。

3.3 喂线位置

喂线位置对于钙元素的收得率有很大影响,硅钙线喂入点的水平位置应选择在钢液下降流的中心位置,这样无论Ca是以气态还是以液态进入钢液,都会在下降流的作用下,强制其下降,然后再上浮,或随包底抽吸流被带到透气砖的上升流中去,从而延长了其在钢液中的停留时间,使其充分发挥作用[7]。

3.4 喂线

掌握最佳喂线量很困难,但它却是既能达到钙处理目的又能降低成本的关键,生产中不能不考虑。喂线量过大,导致钙含量偏高,当钙含量超过一定含量时(~34×10-6),CaS 开始析出,能够迅速恶化钢水的流动性和可浇性[8],另外,钢水中ω[Ca]高会发生水口侵蚀问题。喂线量过小,不足以使Al2O3夹杂全部改质,达不到钙处理目的。实践中,最佳喂入量需要根据芯线的种类和质量来确定。

传统的CaSi线喂入量是基于钙能够与钢水中Al2O3结合成C12A7得出的。按钙收得率12%左右计算,钙喂入量为0.21 kg/t左右。本厂CaSi线Ca含量28%,芯粉质量≥220 g/m,折合CaSi线用量为3.4m/t,每炉平均用量为150 m,这与本厂对铝镇静钢的工艺要求基本一致。

3.5 吹氩流量控制

钢包底吹氩条件下钢液中夹杂物的去除主要依靠气泡的浮选作用,即夹杂物与气泡碰撞并粘附在气泡壁上,然后随气泡上浮而被去除。大颗粒夹杂物更容易被气泡捕获,而小气泡比大气泡更有利于捕获夹杂物。采用高强度吹氩,只能使气泡粗化而达不到有效去除夹杂物的目的[9]。影响夹杂物上浮效果的决定因素是吨钢搅拌功率和搅拌时间,通过改变氩气流量的大小,把搅拌功率调到一个合适的范围内,既不卷渣,又有利于夹杂物聚集上浮。

在生产现场,为均匀成分和温度,促进夹杂物排除,同时避免大面积裸露钢液或发生钢渣卷混现象,降低氩气的消耗,文献[10]推荐采用低气量操作,对于小于50 t的钢包,可采用100L/min~200 L/min或低于100 L/min。我厂吹氩平台因未设流量表,吹氩强度以吹氩点裸露钢液面直径不大于300 mm为准。实践表明,选用氩气压力在0.25~0.35 MPa,处理效果较为理想。

3.6 吹氩处理时间

(1) 喂线前吹氩时间

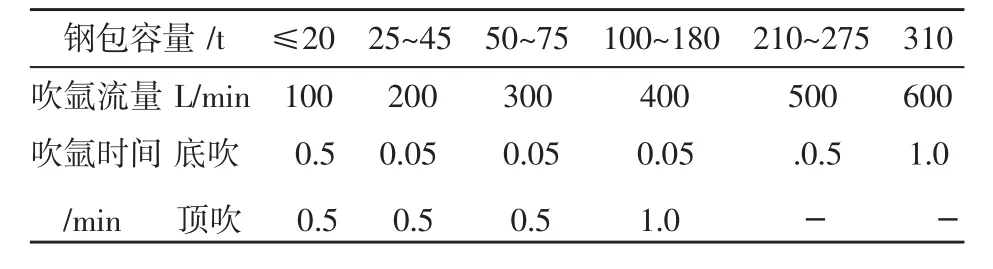

喂线过程“同时吹氩”已经成为大多数人的共识,但是喂线前吹氩更加有利于钢液的混匀,有利于喂线时钙的充分利用。颜根发认为喂线应该滞后吹氩一个环流时间(to)[11]。表2是他给出的喂线前吹氩参数推荐值。表2喂线前吹氩参数推荐值

钢包容量 /t ≤20 25~45 50~75 100~180 210~275 310吹氩流量L/min 100 200 300 400 500 600吹氩时间底吹 0.5 0.05 0.05 0.05.0.5 1.0/min 顶吹 0.5 0.5 0.5 1.0 - -

(2) 喂线后吹氩时间

喂线后为排除遗留在钢液中的反应产物,就要保证一定的吹氩时间。整个吹氩过程包括均混时间和钢液净化时间。

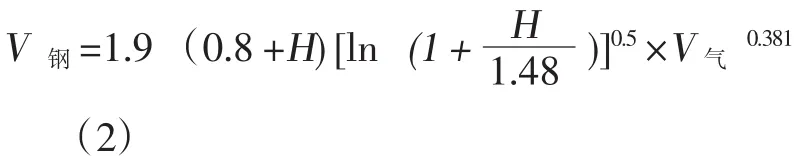

根据全浮力模型的观点,驱动钢液流动的能量是由气泡浮力作功提供的。文献[10]给出了定量估算气体抽引钢液量并进行循环计算的公式,即:

式中:H——钢液深度,m

V钢——被气体抽引至顶面的钢水量,m3/s

V气——吹氩量,m3/s

根据本厂生产实际,吹氩量取0.2 m3/min,H为1.9 m,容易计算出V钢=0.5 m3/s,即每12 s钢液可在钢包内循环一次。若均混时间相当于3倍的循环周期[12],一般纯吹氩量0.1m3/min~0.2 m3/min时其混匀时间为 36~ 47 s。

为充分排除钢中夹杂,吹氩搅拌时间可按循环时间推算。计算结果表明,两者所需时间大致相等。因此,在钢液温度无需调节或只富裕5℃左右时,也应争取吹氩36~47 s。这样钢液仍可实现2~4次循环,即降温不多,还可将钢液的成分、温度显著均匀,有助于提高浇铸质量。生产中,要求尽可能长时间吹氩,不仅达到成分、温度均匀的目的,还可提高钢水纯净度。因此我厂要求吹氩处理时间控制在6~8 min。

4 钙处理效果的讨论

钢水钙处理时,若钢中溶解钙和酸溶铝含量控制不当,即Al2O3夹杂物改性不充分,非但不能生成液态的12CaO·7Al2O3,反而可能产生高熔点的固态钙、铝复合夹杂,不仅起不到净化钢水和解决水口堵塞的作用,结瘤现象反而会比没有进行钙处理时更严重。

钢水氧化性强弱对后续钙处理的效果有直接影响。如果转炉终点氧含量过高,就会造成脱氧产物增多,后续钙处理比较麻烦。从目前脱氧操作来看,钢水氧含量基本上控制在60×10-6上下,为后续钙处理创造了条件。根据我厂经验,当Ca/Al>0.20时,涮水口现象严重;当喂线不足,即Ca/Al<0.08时,水口容易絮流。正常浇注情况下,Ca/Al则保持在0.10~0.18,比值越大,表观拉坯速度相对越大。对于硫含量超过0.020%的钢水,为保证钙处理效果,处理前进行钢包内脱硫(电石+萤石),不仅节约硅钙线用量,而且有效减少了高熔点(CaO)m·(Al2O3)n聚合物的生成。

以我厂TM85软线钢的开发为例:开发初期,采用纯铝脱氧,每炉喂CaSi线80 m~100 m,生产时频繁絮流,开台成功率不足50%。后改为150 m/炉,情况有很大改善,如今每炉喂FeCa线200 m并对脱氧合金结构进行了调整,再未出现开台中包浸入式水口结瘤情况。

通过规范操作,目前连铸单包连浇炉数最高可达25炉,而且水口穿钢事故减少36.7%,经金相检测发现,钢材夹杂物尺寸明显减小,且成球状的居多,说明钙处理达到了预期效果。

5 结论

5.1 本文通过探讨各种钙处理条件及参数,明确了规范和优化钙处理的出发点与改进措施。同时从理论上确定了我厂的处理工艺参数参考值,即要求钢水硫含量低于0.01%,喂线深度在0.65~0.75H,速度132 m/min,喂入量平均150 m/炉,底吹氩气压力控制在0.25~0.35 MPa等。

5.2 具体而优化的生产数据需要操作者在日常生产中认真总结,鉴于我厂的实际条件,应当加强设备改造,科学合理地把握生产数据。

5.3 应抓紧岗前培训,不断提高职工的技术业务素质。

[1]张鉴.炉外精练的理论与实践[M].北京:冶金工业出版社,1993:146.

[2]高泽平,贺道中.炉外精炼[M].北京:冶金工业出版社,2005:77.

[3]任长坡.钢水钙处理在生产中的应用[C]//中国钢铁年会论文集.北京:中国金属学会,2007.

[4]宁国山,丁松,刘承军,等.钙处理条件下钢包底吹氩工艺的模拟与优化[J].冶金信息导刊.2007,(3):24~26.

[5]张广开,徐安军.钙处理发展与应用[EB/OL].新钢网,2008-08-19.http://www.yjsb.cn/lw/lg/lg135.htm.

[6]卢静轩,郎铁华,王广通.钢包喂线技术及设备[C]//北京冶金年会论文集.北京:北京金属学会,1998.

[7]吴健鹏,王金平,于学斌.冷镦钢钙处理工艺研究与应用[C]//中国钢铁年会论文集.北京:中国金属学会,2007.

[8]袁方明,王新华,杨学富.钙含量对钢水流动性的影响[J].钢铁钒钛.2006,27(1):27~31.

[9]王立涛,薛正良,张乔英,等.钢包炉吹氩与夹杂物去除[J].钢铁研究学报.2005,17(3):34~38.

[10]朱苗勇,萧泽强.钢的精练过程数学物理模拟[M].北京:冶金工业出版社,1998:234,53.

[11]颜根发.钢包喂线技术的工艺理论问题[J].冶金丛刊.1994(l):18~24.

[12]徐曾启.炉外精练[M].北京:冶金工业出版社,1994:62.

Discussion on Standardization and Optimization of Calcium Treatment Technique

Xu Lei

The paper describes the basic principle of liquid steel calcium treatment technique influencing inclusion denaturation,and discusses measures standardizing and optimizing calcium treatment technique from perspectives of calcium treatment conditions,technical parameters of wire feeding,argon flow to optimal treatment time In order to minimize inclusion content in liquid steel and improve steel cleanliness,

liquid steel,calcium treatment,inclusion,denaturation,optimization,discussion

(收稿 2010-08-05 责编 赵实鸣)

徐磊,男,武汉科技大学冶金工程专业毕业,助理工程师,现在天津天铁冶金集团炼钢厂从事转炉炼钢工作。