提高含铝圆钢坯可浇性的生产实践

2010-01-04辛鑫

提高含铝圆钢坯可浇性的生产实践

辛鑫 (天津天铁冶金集团有限公司炼钢厂,河北省涉县056404)

介绍了天铁炼钢厂对含铝圆钢坯浇注工艺的实践情况。通过重新制定严格的烘烤工艺规程和制度,采用负压式抽风炉烘烤水口,保证了中间包、浸入式水口的温度达到开浇要求,强化LF炉钙处理工艺,延长吹氩时间,提高起步拉速以及控制开浇液位等措施,解决了含铝钢钢水流动性差、开浇困难的问题,使圆坯含铝钢开台率从33.40%提高到84.06%。

含铝钢 开台率 圆坯 结晶器 中间包 水口

1 前言

天铁集团炼钢厂圆坯连铸自2008年10月28日改造投产以来,已生产了 37Mn5、27SiMn、C22.8、20、45、Q345B、L360NB等钢种,创造了良好的经济效益。为了快速提高产能,减少生产事故,降低生产成本,扩大产品在市场的竞争力,我们对含铝钢的生产进行了工艺优化。通过摸索实践,逐渐掌握了含铝钢开台起步的技术操作要点,大幅度提高了含铝钢的开台成功率。

2 天铁炼钢2#连铸机工艺参数

圆坯生产按照转炉钢水→LF精炼炉→连铸的工艺路线生产,具体工艺参数如下:

转炉公称容量:3座45 t

机型:全弧形五流连铸机

断面: ø150 mm、ø180 mm、ø210 mm

定尺长度:6 m~10 m

铸机半径:9 m

冶金长度:24 m

结晶器类型:管式弧形结晶器 安装液面检测装置 外置式电磁搅拌

铜管长度:850 mm

铜管材质:磷脱氧铜、内表面镀铬

水缝:4 mm

振动:无干扰复式全板簧振动

振幅:0 mm~6 mm(连续可调)

振频:50~274次/min(变频调速)

中间包容量:T形 24~26 t

3 含铝钢生产过程中存在的问题

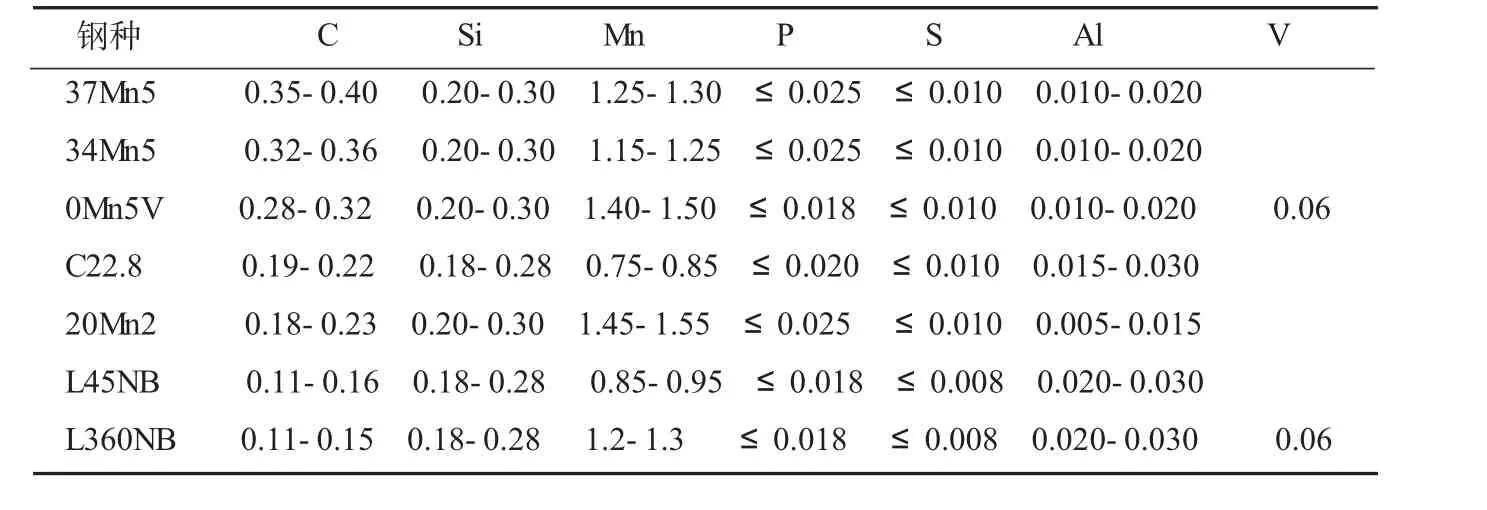

由于铝与氧、氮有很强的亲和力,当钢水中存在大量熔点较高的Al2O3夹杂时,造成钢水流动性变差,浇注过程中粘附到水口内壁上,逐渐堵塞水口[1]。而且Al2O3是结晶器内夹杂物产生的源头,使得含铝钢在开浇时结晶器液面太难控制,容易出现结壳漏钢、絮流等生产事故。开台五流成功率低,结疤废品偏多,生产成本居高不下。据现场生产统计2008年11月至2009年6月含铝钢开浇五个流全部顺利起步、脱锭的只占总开浇次数的33.4%。现已生产的含铝钢钢种及化学成分见表1。

表1 含铝钢化学成分表 /%

4 提高含铝钢开台成功率的措施

4.1 保证中包和浸入式水口烘烤达到开浇要求

中间包及浸入式水口的烘烤是否到位是顺利开台的先决条件。中间包烘烤温度过高,容易使包盖上的打结料崩料而脱落,掉入中间包底部的上水口碗中[2].,且塞棒长时间烘烤,棒头耐材易侵蚀,在调棒时手动抬棒关棒会使这些杂物落入浸入式水口或卡在塞棒棒头下,造成开浇不下流或自下流的情形。而中包温度过低,会出现垫棒、断流的现象,导致开台四个流或三个流的情况,连拉炉数偏低。

4.1.1 根据现场的设备和生产条件重新制定了烘烤制度,要求上线后的中间包先用小火烘烤2 h以上,再用中火烘烤0.5 h以上时,充分蒸发游离水。在开浇以前,用大火烘烤2~3 h,保证中间包温度在1 000℃左右,整个烘烤过程中要检查中间包,防止中间包包盖及内衬塌落造成的部分耐材残渣堵塞中间包上水口。

4.1.2 水口烘烤方式采用负压式抽风炉烘烤,将中间包内的热气抽下来,用于烘烤塞棒头部、上水口及浸入式水口,防止冷钢垫棒[2],使浇注的钢流失控,出现冒钢事故,或被迫提高拉速造成坯头未充分凝固而出现的开浇起步漏钢事故。

4.1.3 减少长水口插入烘烤器的深度,烘烤时用保温棉包裹长水口,保证开台时包底处水口温度达到开浇要求。

4.1.4 增加了一台风机提高负压式长水口烘烤器的抽风效果,并自行制作包盖,增加其强度,防止包盖变形造成的塞棒移位或打结料调入中包上水口堵塞水口。

4.2 控制钢中Al2O3含量,防止水口结瘤

4.2.1 强化LF炉钙处理工艺

增加CaSi线喂入量,可以使钢中固态Al2O3转变为低熔点的钙铝酸盐,但钙的加入量过多,形成高熔点的CaS,也会恶化钢水的浇铸性能[1]。在实际生产中,通过对比发现 [S]≤0.015%,[Al]S/[Al]t≥80%条件下,控制[Ca]/[Al]≥0.12能够消除水口结瘤现象。故将CaSi线喂入量增加至100 m/炉。

4.2.2 延长LF炉吹氩时间

结合钢水铝含量,优化吹氩工艺操作,LF炉处理后软吹氩时间由5 min提高到8 min以上,开台炉次镇静5 min。

4.2.3 提高开台炉次浇注温度

以超出连浇温度30℃的温差,将中包开台温度控制在1 590℃~1 605℃,防止开浇时中包底部钢水温度偏低,造成Al2O3在棒头和上水口处大量聚集析出。

4.3 开浇操作要点

4.3.1 开浇钢流的控制

从中间包停止预热到中间包浇注开始,这之间的时间尽可能地缩短,不得超过5 min,且中包车开到浇注位后重新调整浸入式水口的对中,保证浸入式水口的中心线与结晶器铜管的中心线重合[3],防止水口结冷钢或粘接漏钢。

开浇时手动迅速提棒、关棒几次,根据到站钢水温度和中间包烘烤情况选择合适的钢流大小,要慢开快闭以控制结晶器内的钢水量,减少冒钢,并掌握好起步时间,从手动控制到拉速稳定转为自动控制的时间不能过长。

4.3.2 高拉速起步

将起步拉速由原来的1.0 m/min左右提高到1.6m/min-1.8m/min,防止拉速低,钢水发粘导致絮流停浇。

4.3.3 结晶器内液位的控制

结晶器内钢液面的波动越小,对操作和液面控制越有利,同时还可减少拉裂和铸坯表面振痕,提高表面质量[3]。

(1) 调整振幅和振频

结晶器的振幅越小,结晶器内液面波动越小。原来圆坯连铸机振幅为4.5 mm,现在调整为4 mm,振幅行程精度保证在1%。

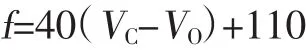

结晶器的振频较高时,会使铸坯处于较强的运动状态,有利于铸坯脱模,所以2#连铸机在参数控制模式上采用了负滑脱率为常值的振动模式,拉速与振频的匹配关系为

式中:VC——平均拉速m/min

VO——实际拉速m/min

根据不同断面和拉速选择振频,ø150 mm和ø180 mm断面铸坯振频不得低于140次/min,ø210 mm断面振频不得低于130次/min,防止粘接漏钢或冒钢。(2) 加强设备维护,保持振动平稳

定时、定点、定量加油润滑振动系统,将关节轴承、偏心轴承、减速机及弹簧板作为日常巡检点的重点,定期检查更换。并且每次停浇后用压缩空气吹扫干净振动臂、振动台架框架上的废钢和保护渣,防止偏振。

在发现假液面时,及时修改参数重新标定计数值或采用端子短路的方法,消除假液位,防止开浇时液面过高,自动关棒造成的絮流。

(3) 根据钢种特性,开浇时选择合适的液面深度

对冷却后收缩量小的钢种,应适当增加液面深度,减小冷却接头对结晶器产生过大张力和磨损,防止铸坯出现椭圆度超标的情况。控制起步后结晶器内液面液位保持在55 mm~60 mm左右,低于设定液位,对于收缩系数大的钢种,可以适当降低液面深度,防止由于过度收缩造成的漏钢。

4.3.4 提高开浇中间包吨位

提高开浇时中间包内钢水吨位,起初为了防止开浇絮流。高温浇注时中间包内钢水吨位在5~6 t时开浇,效果不是很好,个别流出现不下流或塞棒控制不住流的情况。且开台温度过高,开浇时易漏钢。在生产过程中发现提高开台浇注温度的同时将中间包钢水吨位涨至中间包容量的1/3左右再开浇,能更好地均匀温度,促进夹杂物上浮。同时,减少高温漏钢。

5 结论

经统计2010.1-2010.6含铝钢共开台197次,其中5个流一次性开台134次,使含铝钢开台率从33.40%提高到84.06%。结果表明,控制中间包及浸入式水口烘烤;强化LF炉钙处理工艺;延长LF炉吹氩时间;高拉速起步,高吨位开浇及结晶器内钢水低液位控制等措施对于含铝钢的生产顺行起到了积极的推进作用,在提高生产效率的同时由于操作手法的改变,结晶器振幅、振频等参数的调整,使得铸坯的表面质量得到了有效改善,减少了絮流、粘结漏钢及结疤、重接造成的工艺废品量,明显降低了钢水单耗指标。

[1]茅洪祥,胡东艳.连铸过程中水口堵塞机理及对策 [J].连铸,2000,16(6):12.

[2]赵登报,孙风晓,王玉民,等.提高中间包快换成功率的生产实践[J].连铸,2007,23(1):17.

[3]陈家祥.连续铸钢手册[M].北京:冶金工业出版社,1991.

P roduction Practice of Improving Aluminum-contained Round Billet Castablility

Xin Xin

The paper introduces the practice of aluminum-contained round billet casting process at Steel-making Subsidiary,Tiantie.The re-formulation of strict drying process procedure and system and the adoption of negative pressure type draught furnace for drying nozzle ensured that the temperature of tundish and submerged nozzle can reach the requirement by casting start;measures intensifying LF calcium treatment process,prolonging argon stirring time,increasing start casting speed and controlling start mould level solved the problem of difficulties at casting start due to poor fluidity of aluminum contained liquid steel,bringing the casting start rate from 33.40%to 84.06%.

aluminum contained steel,casting start rate,round billet,mould,tundish,nozzle

(收稿 2010-10-25 责编 赵实鸣)

辛鑫,毕业于天津理工大学冶金工程专业,工程师,现在天铁集团炼钢厂钢种研发部从事技术管理工作。