叶片圆盘泵固液两相流动规律数值模拟

2010-01-03周昌静陈国明徐长航

周昌静,陈国明,徐长航

(1.中国石油大学海洋油气装备与安全技术研究中心,山东东营 257061; 2.中国石油大学机电工程学院,山东东营 257061)

叶片圆盘泵固液两相流动规律数值模拟

周昌静1,2,陈国明1,2,徐长航1,2

(1.中国石油大学海洋油气装备与安全技术研究中心,山东东营 257061; 2.中国石油大学机电工程学院,山东东营 257061)

为研究叶片圆盘泵内流动规律,将叶片圆盘泵叶轮分为无叶区和叶片区,采用多重参考坐标系法模拟叶轮在泵体内的转动。采用Eulerian多相流模型、RNG k-ε湍流模型与SIMPLEC算法,利用Fluent软件对叶片圆盘泵内固液两相湍流进行数值模拟。在水力性能试验验证的基础上,得到叶轮无叶区和叶片区内压力和速度变化规律,以及固相体积分数分布规律。结果表明:旋流是叶轮无叶区内主要流动方式,无叶区内较大部分是低压区,存在叶片区高能流体流向无叶区的轴向流动;固相颗粒大部分集中于无叶区,叶片区颗粒浓度最高是在叶轮出口叶片工作面靠近无叶区处。分析认为大部分固体颗粒直接从无叶区排出而不经过叶轮叶片区是叶片圆盘泵具有良好固相通流能力而又对叶轮磨损较小的原因。

计算流体力学;叶片圆盘泵;无叶区;叶片区;固液两相湍流;流动规律;数值模拟

叶片圆盘泵是一种叶轮结构特殊的离心泵,叶轮轮盘间存在无叶区,性能曲线平坦,通流性能好,叶轮受磨损程度小。自1988年Max I.Gurth申请第一台叶片圆盘泵专利以来,圆盘泵扬程和效率得到极大提高,成为圆盘泵第二代产品[1]。叶片圆盘泵用于处理那些含有固体颗粒和黏性凝块状悬浮物的介质和气蚀严重、脉动冲击较大的流体场合时表现出良好的性能[2-3]。由于叶片圆盘泵开发的历史较短,国内外对叶片圆盘泵设计及特性研究的报道很少,特别是泵送黏度不是很大的固液两相流体时,其泵送机制还不是很清楚。文献[4]对圆盘泵叶轮内流场进行了分析,但未就叶轮存在无叶区的特点对包括无叶区在内的整个叶轮内流动进行分析。随着CFD技术的飞速发展,使得固液两相流动模拟成为可能[5-9]。笔者将圆盘泵叶轮分为无叶区和叶片区,利用计算流体动力学分析软件Fluent对圆盘泵内固液两相流动进行数值模拟,分析叶轮内流体压力、速度以及固相体积分数的分布,研究其特殊的内部流场结构和固相颗粒分布规律,以期更好地实现圆盘泵的优化设计。

1 控制方程及湍流模型

1.1 控制方程

假设固相和液相均作为连续介质存在于流场中,固液两相流动用欧拉型方程描述[10]。泵内固液两相流动属于湍流流动,湍流模型采用RNG(renormalization group)k-ε模型。

液相连续性方程为

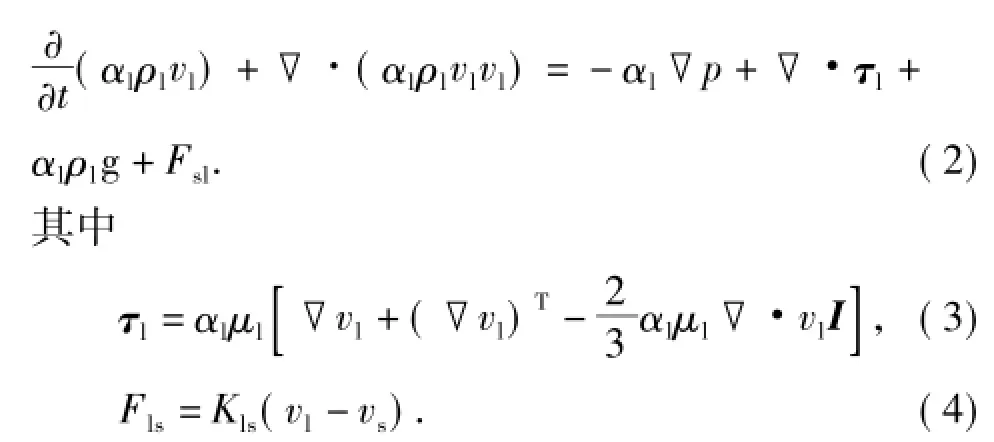

液相动量方程为

式中,αl为液相体积分数;t为时间,s;vl为液相速度,m/s;ρl为液相密度,kg/m3;p为两相共享的压力,Pa;τl为液相应变应力张量;g为重力加速度,m/s2;Fsl为固相对液相的作用力。μl为液相的剪切黏度,Pa·s;I为单位张量;Kls=Ksl为相界面动量交换系数。固液两相界面动量交换系数为

式中,ds为固相颗粒直径,mm;CD为曳力系数;Res为相对雷诺数。

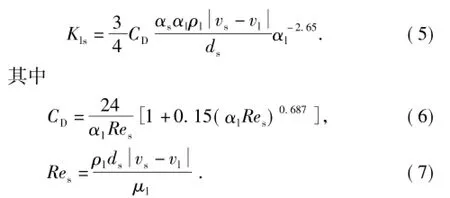

固相连续性方程为

式中,αs为固相体积分数;us为固相速度,m/s;ρs为固相密度,kg/m3;ps为固相压力,Pa;τs为固相应变应力张量;Fls为液相对固相的作用力,且Fls=-Fsl。

两相体积分数方程为

1.2 湍流模型

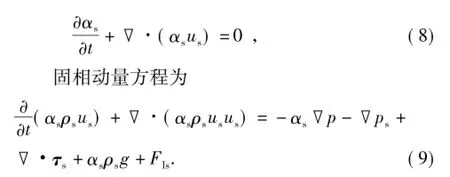

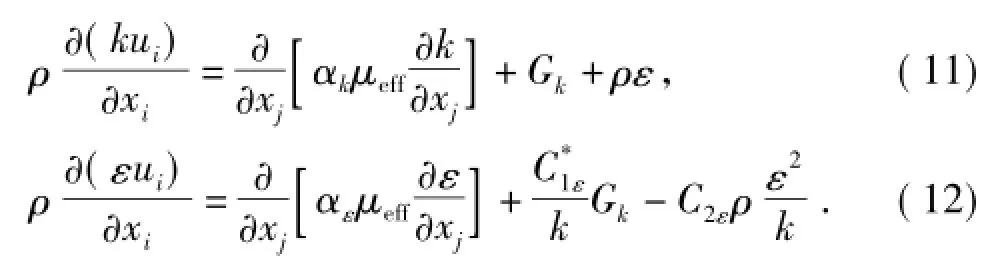

液固两相湍流流动采用RNG k-ε模型描述[11-12],假定各相具有相同的湍动能及湍动能耗散率,其相应的k方程和ε方程如下:

式中,k为湍动能,m2/s2;αk和αε均为模型系数,且均取1.39;Gk为由平均速度引起的湍动能k产生项;ε为湍动能耗散率,m2/s2;C1ε为Gk项模型系数,C1ε=1.46;C2ε为ε项模型系数,C2ε=1.68。

2 数值模拟及结果分析

2.1 叶轮结构与网格构建

图1 圆盘泵叶轮Fig.1 Disc pum p im peller

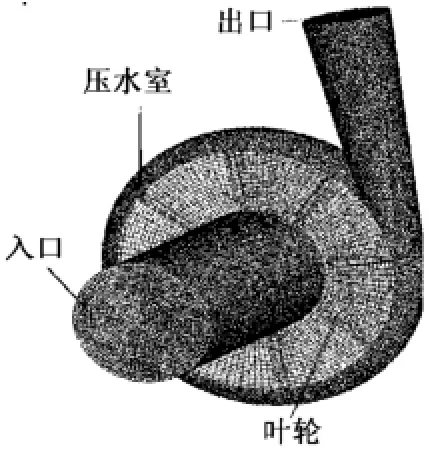

数值计算所用模型泵叶轮如图1所示。圆盘泵由进水室、叶轮和压水室构成,根据叶片圆盘泵的特点将泵的流场划分为进水室流场、叶轮叶片区流场、叶轮无叶区流场和压水室流场,采用多重参考坐标系法(MRF),分别建立同叶轮同步旋转的动坐标系和固定在压水室上的不动坐标系,采用流动控制方程对进水室、叶轮叶片区、叶轮无叶区和压水室区域分别进行计算,在两个区域的交界面上则通过将速度换算成绝对速度的形式进行耦合计算。计算区域和网格如图2所示。

图2 计算区域及计算网格Fig.2 Com pu tation domain and com putation grid

2.2 边界条件及固液两相流体参数

计算域的进口采用稳态、均相、沿轴向速度一定的速度进口条件,给定来流速度vin及湍动能kin和耗散率εin的预估值,这里假定固液两相在入口有相同的速度;出口采用自由出流条件;流道内与流体相接触的壁面上均采用无滑移壁面条件,壁面附近采用标准壁面函数。

模拟的固液两相流体主要参数:固相(钻屑)密度ρs=2030 kg/m3,颗粒粒径ds=1 mm,固相体积分数αs=10%,液相(水基非加重钻井液)密度ρl=1000 kg/m3,动力黏度μ=0.0217 Pa·s。

2.3 模拟结果分析

2.3.1 数值计算与性能试验的对比

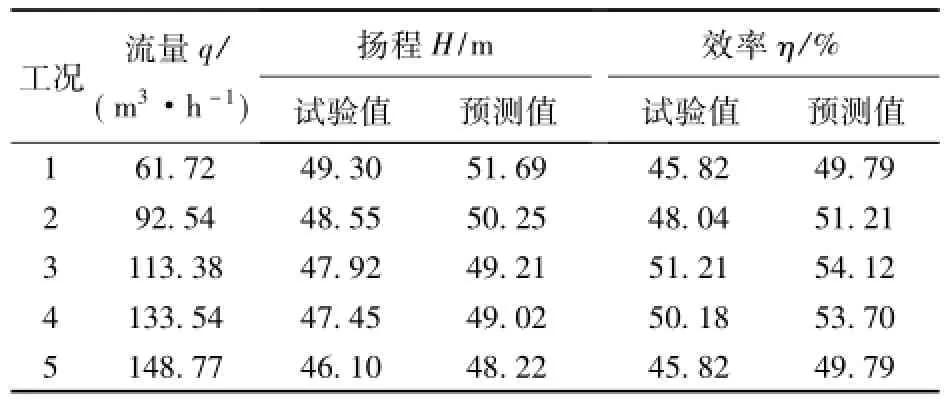

为验证数值计算结果的有效性,采用与数值计算所用模型泵一样的叶轮进行了圆盘泵外特性实验,并与5种工况数值预测扬程和效率进行比较,结果见表1。数值计算结果与试验结果比较接近,扬程和效率的预测值在所有工况都高于试验值,扬程预测值与试验值的相对误差最小为2.69%,最大为4.65%,效率预测值与试验值的最大误差为8.66%,最小误差为5.68%,效率偏差较大是因为性能预测值没有包括轴承和密封等机械损失。总的来说,预测数据和试验数据基本一致,可以满足一般工程的精度要求,因此本文计算方法对模拟圆盘泵内流场、分析叶轮流动规律是切实可行的。

表1 各工况外特性模拟结果及试验结果Table 1 Simulation results and experimental resu lts

2.3.2 结果分析

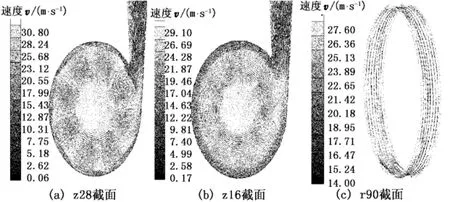

为分析叶轮内无叶区和叶片区内流场,需要对整个叶轮内流动区域作出合适的截面,z16,z22和z28分别表示垂直于旋转轴且距叶轮进口圆盘盘面分别为16,22和28 mm处的轴截面,其中z16为位于叶轮无叶片区的叶轮中间轴截面,r90表示与叶轮同轴、半径为90 mm的圆柱面。

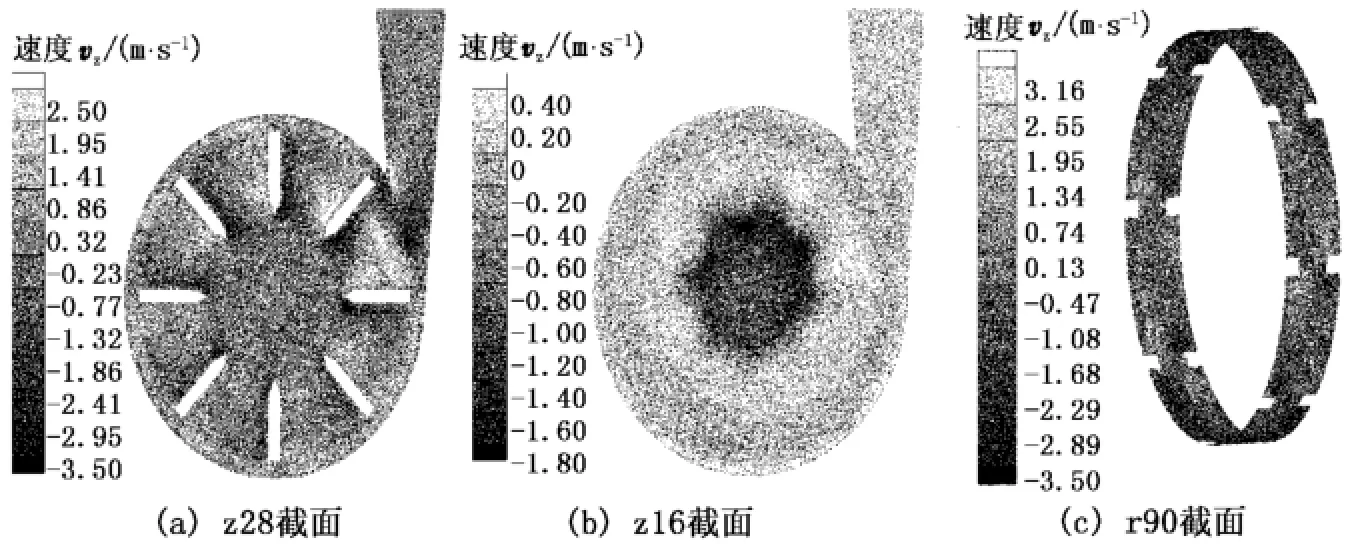

(1)液相流动分析。速度矢量图(图3)显示,在叶轮叶片区域和无叶区内流体均以旋转状态分布,可见旋流是叶轮内主体流动方式,对比轴向和径向速度等值线图,亦可发现上述情况。叶片区内流体的流速整体上要比无叶区大,但两者属同一数量级,且越靠近叶轮外缘速度差别越小。速度矢量关于叶轮中间轴截面有很好的对称性。

图3 速度矢量图Fig.3 Velocity vectors

叶轮内流体径向速度,一般情况应该为正值,径向速度分布图上(图4)却存在着负值,说明叶轮内存在回流。叶片区内速度负值主要在叶轮入口靠近叶片半径内缘处,且负值区域很小。无叶区内越是靠近无叶区中间截面,负值区域越大,回流越明显。回流会造成叶片圆盘泵效率变低,应引起足够的重视。

图4 径向速度等值线图Fig.4 Radial velocity contours

轴向速度等值线图(图5)显示:在叶轮叶片区域内,轴向速度有正有负,负值区域出现在叶片背面边缘(对z28截面),正值区域出现在叶片工作面或较大半径叶片边缘区域(对z28截面);在无叶区内,较小半径的轴心区域显示轴向速度为负值,在半径大于叶轮半径的一定区域轴向速度显示为正值,但其值与叶轮叶片区域值相比已经很小。图5(a)轴向速度正值表示流体流出叶轮叶片区域,轴向速度为负值表示流体流入叶轮叶片区域,而从图5(c)看出无叶区中间截面对称的靠近叶轮进口侧叶片区内的流动正好相反,即负值表示流出叶片区域,正值表示流入叶片区域。从轴向速度的分布可以看出叶轮内部存在流体轴向流入和流出叶片区与无叶区的流动,即存在叶片区流体流入无叶区的流动。

图5 轴向速度等值线图Fig.5 Axial velocity contours

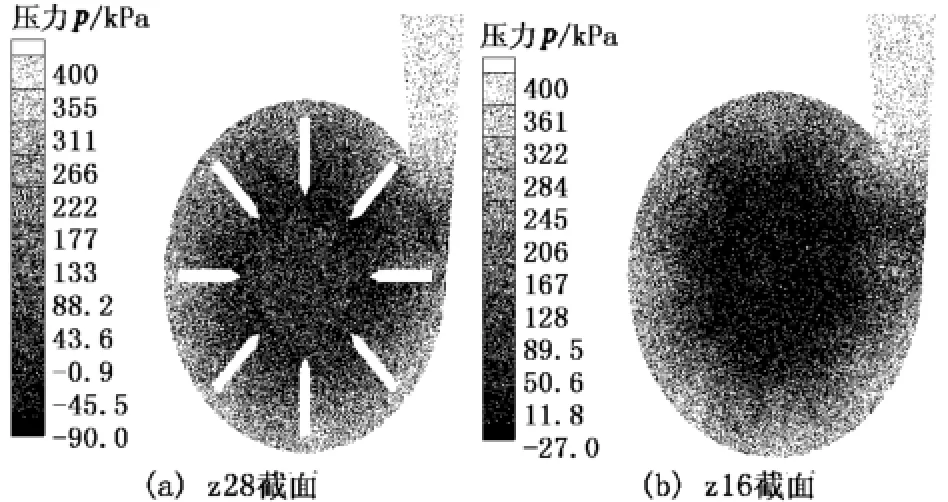

压力等值线图(图6)显示,叶轮内叶片区压力要大于无叶区内压力。由图6(a)可以看出,随着半径的增加,叶轮叶片区压力不断增加,这主要是由离心力作功造成的。在无叶区,半径比较小的范围内,压力上升很小,近似一个常数,随着半径的增大,由于叶片区流体将较大角惯量传递给无叶区流体,压力迅速增大。

图6 静压力等值线图Fig.6 Static pressure contours

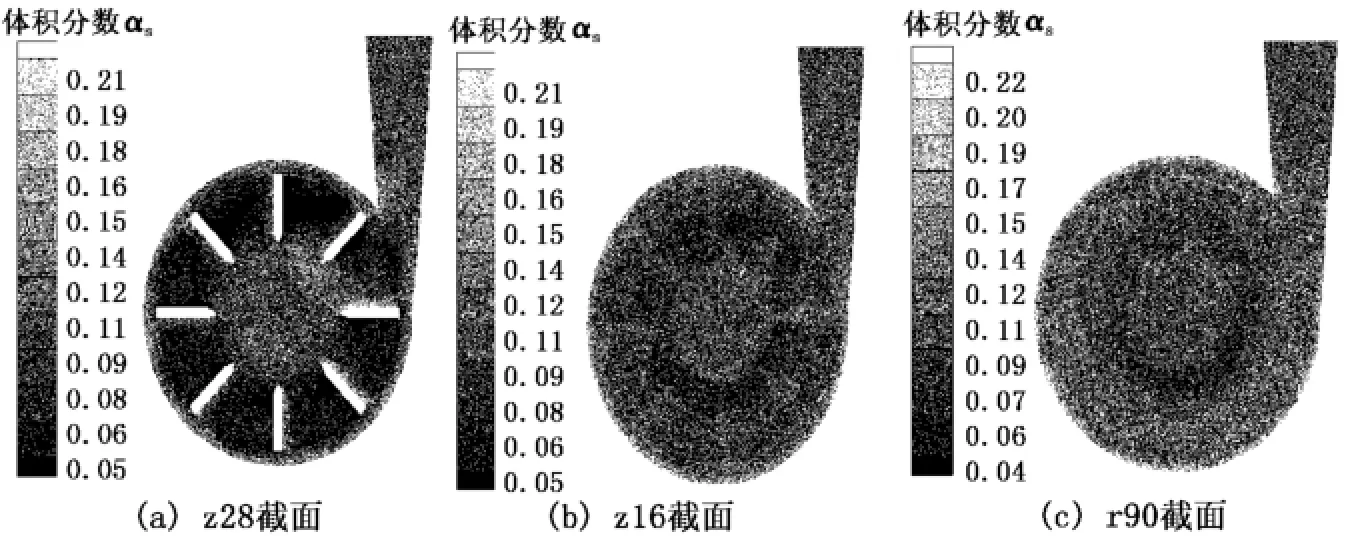

(2)固体颗粒体积分数分布。图7为叶片圆盘泵内不同截面固相体积分数分布云图。由图7(a)叶轮叶片区轴截面等直线分布图可以看出,叶片压力面附近的颗粒浓度明显大于吸力面的浓度,叶轮入口的颗粒浓度要大于出口处的浓度,在叶轮出口处,颗粒更易于集中在叶片压力面附近。叶轮入口颗粒浓度大于出口处浓度的原因可能是固体颗粒随液流进入叶轮后,由于惯性力的作用,颗粒沿轴向还存在速度分量,当叶轮给流体的作用力还不能完全改变流体的轴向惯性力时,部分颗粒会继续沿着轴向运动到叶轮内部,因而在半径小于叶片的进口半径区域内固体颗粒的浓度要大于同一圆盘上叶片间的浓度,而颗粒总是力图向压力面靠拢使得叶片压力面的浓度大于吸力面的浓度。由图7(b)可以看出,在有叶片区内离无叶区越近,颗粒体积分数也越高。由图7(a)和(b),在有叶片区域内,颗粒浓度最高处应是叶轮出口叶片工作面靠近无叶区附近。

进入无叶区后(图7(c)),由于没有叶片对固相颗粒的作用,完全是液固两相间的相互作用,所以颗粒浓度分布较均匀。对比无叶区和叶片区固相分布等值线图可以看出,无叶区内的固相颗粒浓度远大于叶片区内的颗粒浓度,说明固相颗粒进入泵叶轮后主要分布于无叶区内,只有部分进入到叶轮叶片区域。这也是叶片圆盘泵的特别之处,既可以用来输送固体杂质又对叶轮磨损较小。

同时由图7可以看出,在压水室流道内,固相体积浓度分布也不均匀,颗粒主要集中于与叶轮无叶区相对应的流道区域内,这也说明大部分固态物的排出过程是直接从无叶区排出而不经过叶轮叶片区。

图7 叶轮内固相体积分数分布云图Fig.7 Solid phase volume fraction contour in im peller

3 结论

(1)旋转流动是圆盘泵叶轮无叶区内主体流动趋势,叶轮内存在流体在叶片区和无叶区之间的轴向流动,叶轮内特别是叶轮无叶区内存在径向回流。

(2)无叶区内较大部分是低压区,由于存在叶片区高能流体向无叶区流动,一定半径处压力迅速增大。

(3)叶片工作面附近的颗粒浓度大于吸力面的浓度,叶轮入口的颗粒浓度大于出口处的浓度,叶片区颗粒浓度最高处位于叶轮出口叶片工作面靠近无叶区附近。

(4)固相颗粒大部分集中于无叶区,大部分固体颗粒直接从无叶区排出而不经过叶轮叶片区是圆盘泵具有良好固相通流能力而又对叶轮磨损较小的原因。

[1]GURTH Max I.Rotary Disc Pump:US,4940385[P].1990-07-10.

[2]BENSON Sarah,PACELLO John.Solving the problems of pumping medium-to-high density paper stock[J].World Pumps,1997,361:68-71.

[3]PACELLO John,HANAS Peter.Disc pump-type pump technology for hard-to-pump app lications.17th International Pump Users Symposium,Houston,Texas,Mar 6-9,2000[C].Houston,Texas:Texas A&M University,2000.

[4]李斌,戚蒿,郭岳新,等.圆盘泵叶轮结构改进及固液两相流的数值模拟[J].排灌机械,2009,27(2):95-99.

LIBin,QIHao,GUO Yue-xin,etal.Structure improvement of disc pump and its solid/liquid two-phase flow simulation[J].Drainage and Irrigation Machiner,2009,27(2):95-99.

[5]SPENCE R,TEIXEIRA J Amaral.A CFD parametric study of geometrical variations on the pressure pulsations and performance characteristics of a centrifugal pump[J].Computers&Fluids,2009,38(6):1243-1257.

[6]CARIDAD Jose,ASUAJEMiguel,KENYERY Frank,et al.Characterization of a centrifugal pump impeller under two-phase flow conditions[J].Journal of Petroleum Science and Engineering,2008,63(1):18-22.

[7]张金亚,朱宏武,李艳,等.基于正交设计方法的混输泵叶轮优化设计[J].中国石油大学学报:自然科学版,2009,33(6):105-110.

ZHANG Jin-ya,ZHU Hong-wu,LIYan,et al.Optimization design of multiphase pump impeller based on orthogonal designmethod[J].Journal of China University of Petroleum(Edition of Natural Science),2009,33(6): 105-110.

[8]戴江,吴玉林,孙自祥,等.离心泵叶轮中固液两相紊流计算[J].工程热物理学报,1996,17(1):46-49.

DAIJiang,WU Yu-lin,SUN Zi-xiang,et al.Simulation of particulate-liquid two phase turbulent flows through a centrifugal pump impeller[J].Journal of Engineering Thermophysics,1996,17(1):46-49.

[9]卢义玉,王晓川,康勇,等.缩放型喷嘴产生的空化射流流场数值模拟[J].中国石油大学学报:自然科学版,2009,33(6):57-60.

LU Yi-yu,WANG Xiao-chuan,KANG Yong,et al.Numerical simulation for cavitation water jet flow field through convergent-divergent nozzle[J].Journal of China University of Petroleum(Edition of Natural Science),2009,33(6):57-60.

[10]刘栋,杨敏官,董祥.出口角对离心泵内固液两相流动影响[J].排灌机械,2009,27(1):1-7.

LIU Dong,YANG Min-guan,DONG Xiang.Effects of impeller outlet angle on solid-liquid two phase flow in centrifugal pump[J].Drainage and Irrigation Machinery,2009,27(1):1-7.

[11]张静,吴波,覃正超.离心泵内固液两相流动的三维数值模拟[J].湖南农业大学学报:自然科学版,2009,35(2):189-191.

ZHANG Jing,WU Bo,QIN Zheng-chao.On 3-D numerical simulation of solid—liquid two phase flow in centrifugal pump[J].Journal of Hunan Agricultural U-niversity(Natural Sciences),2009,35(2):189-191.

[12]王福军.计算流体动力学分析——CFD软件原理与应用[M].北京:清华大学出版社,2004:122-125.

Numerical sim ulation of solid-liquid two-phase flow m echanism in disc pum p w ith radial straight blade

ZHOU Chang-jing1,2,CHEN Guo-ming1,2,XU Chang-hang1,2

(1.Centre for Offshore Engineering and Safety Technology in China University of Petroleum,Dongying 257061,China; 2.College of Mechanical and Electronic Engineering in China University of Petroleum,Dongying 257061,China)

To study the solid-liquid two-phase flow mechanism in disc pump,impeller was divided into bladeless zone and blade zone.Themultiple reference frames(MRFs)approach was used to simulate impeller rotation in pump casing.Three-dimensional simulation was performed for the solid-liquid two-phase turbulent flow in disc pump by using Fluent software with Eulerianmodel,extended SIMPLEC algorithm and RNG(renormalization group)k-εturbulencemodel.On the basisof experimental verification of hydraulic performance,the internal velocity and pressure distribution and volume fraction distribution for solidphasin in bladeless zone of the disc impellerwas achieved.The results show that rotational flow ismain flow in bladeless zone of impeller,pressure is low inmost bladeless zone of impeller,high energy fluid in blade zone of impeller flow into bladeless zone of impeller and transfers angularmomentum to fluid in bladeless zone of impeller.Solid particlesmainly accumulate in bladeless zone of impeller,and in blade zone of impeller,maximal volume fraction of solid particles is on pressure surface of blade near the exit of impeller close to bladeless zone of impeller.Good ability to throughflow and smaller impellerwear in disc pump are attributed tomost solid particles discharges from bladeless zone of impeller not from blade zone of impeller.

computational fluid dynamics;disc pump with radial straight blade;bladeless zone of impeller;blade zone of impeller;solid-liquid two-phase turbulent flow;flow mechanism;numerical simulation

TE 952

A

10.3969/j.issn.1673-5005.2010.05.027

1673-5005(2010)05-0147-05

2010-06-05

国家科技重大专项课题(2008ZX05026-001-12)

周昌静(1978-),男(汉族),吉林长岭人,讲师,博士研究生,主要从事海洋油气装备、流体机械的研究。

(编辑 修荣荣)