三曲柄单环减速器的受力分析

2009-12-04黄清世周传喜长江大学机械工程学院湖北荆州434023

黄清世,周传喜 (长江大学机械工程学院 ,湖北 荆州 434023)

张亚娟 (广西柳工机械股份有限公司,广西 柳州 545007)

三曲柄单环减速器的受力分析

黄清世,周传喜 (长江大学机械工程学院 ,湖北 荆州 434023)

张亚娟 (广西柳工机械股份有限公司,广西 柳州 545007)

对新型减速器——三曲柄单环减速器的结构与工作原理作了简单介绍。研究了其平衡和转臂轴承受力的计算方法,导出了相应的计算公式,并给出了计算实例,为此种减速器的推广应用建立了坚实的理论基础。

机械传动;减速器;结构;平衡;受力分析

笔者在三环传动的基础上提出了一种新型的箱体水平剖分式减速器——三曲柄环板减速器[1]。它有单环、二环和三环共3种结构型式。其中,三曲柄单环减速器的结构最为简单,因而也相对容易实施。为便于此种减速器的推广应用,笔者将对三曲柄单环减速器的平衡和转臂轴承的受力分析方法进行研究。

1 三曲柄单环板减速器的平衡计算

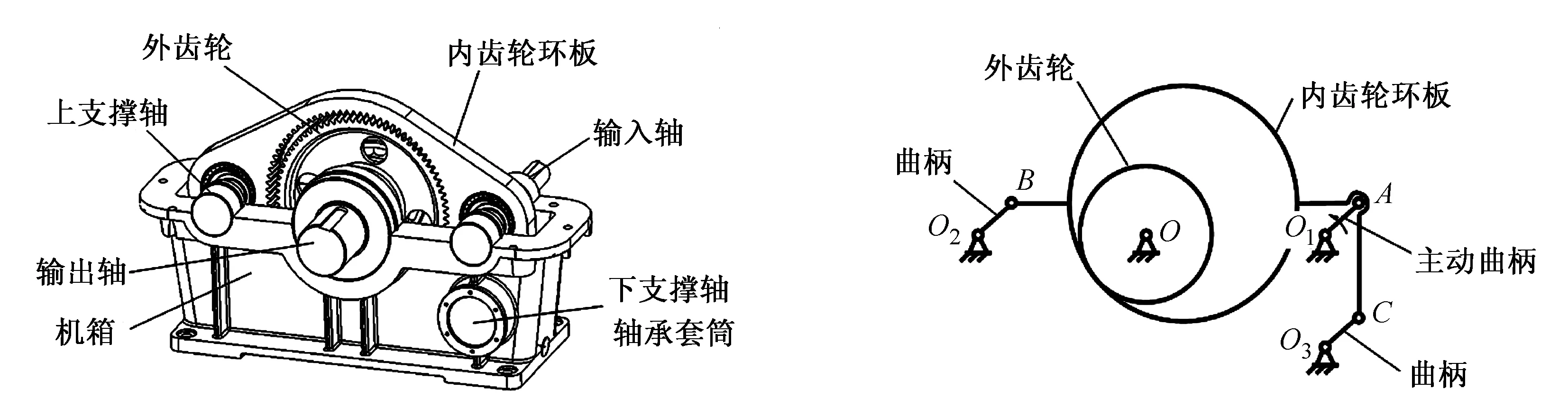

图1是三曲柄单环减速器的三维结构示意图。它主要由输入轴、内齿轮环板、上支撑轴和下支撑轴、外齿轮、输出轴和机箱等组成。输入轴、上支撑轴和输出轴的两端均通过轴承支撑在机箱水平剖分面处。下支撑轴位于输入轴的下方,其两端则通过轴承由从机箱侧向装入的2个轴承套筒来支撑。各高速轴(即输入轴和上、下支撑轴)的中部均制出一个偏心距与齿轮中心距相同的偏心轮(该偏心距即为曲柄长度),并通过轴承分别安装在内齿轮环板的3个平行孔内。外齿轮和输出轴固联。当2齿轮的齿数差很小时,可以获得相当大的传动比[2]。图2是其机构示意图。

图1 三曲柄单环减速器 图2 三曲柄单环传动机构

图3 三曲柄单环减速器的平衡

解之得:

(1)

若内齿轮副的中心距为a(等于曲柄长度),设配重质心均在曲柄反向rb处,则可得高速轴上的平衡质径积为:

(2)

算出平衡质径积后,只要再选定向径rb就能进一步确定各平衡配重的质量。

这里需要指出,由于环板只作没有自转的平动,若曲柄作匀速转动,则按上述方法进行的平衡计算已实现机构的完全平衡。

2 三曲柄环板减速器转臂轴承的受力计算

图4 环板的受力

转臂轴承是各种少齿差减速器的薄弱环节。为了获得合理的设计方案,还需对三曲柄单环减速器转臂轴承进行受力分析。

图4为内齿轮环板的示力图。Fi为环板所受惯性力,其方向和曲柄的位置线平行;Fn为外齿轮对内齿轮的啮合力,沿2齿轮的啮合线方向;FAr、FBr、FCr分别为各转臂轴承受力沿曲柄方向的分量,FAt为作用于输入轴上转臂轴承的力垂直于曲柄方向的分量。因上、下支撑轴的曲柄为二力杆,故它们的转臂轴承受力垂直于曲柄方向的分量均为零。上述各力中,Fi、Fn可以根据已知参数分别由式(3)和式(4)算出,FAr、FBr、FCr和FAt为待求参数。

Fi=mω2a

(3)

(4)

式中,ω为曲柄的角速度;Tw为减速器的输出扭矩;rb1为外齿轮的基圆半径。

如图,再将Fn沿曲柄方向和垂直于曲柄的方向分解:

Fnr=Fnsinα′Fnt=Fncosα′

(5)

式中,α′为啮合角。由内齿轮环板在垂直于曲柄的方向的平衡条件:

FAt=Fnt=Fncosα′

(6)

为简便起见,将Fn、Fi、FAt合并为一个作用于内齿轮中心O4且沿曲柄方向的一个力F及一个扭矩M(见图5):

F=Fnr-Fi

(7)

M=Fnrb2+FAtbcosθ1+(psinθ1+cosθ1)Fi

(8)

式中,rb2为内齿轮的基圆半径;θ1为曲柄与水平方向的夹角。除式(6)外,由图5还可列出2个平衡方程:

FAr+FBr+FCr-F=0

(9)

FArbsinθ1-FBrbsinθ1+FCr(bsinθ1+ccosθ1)-M=0

(10)

因有4个待求参数,还需补充一个变形协调条件才能求解[4]。为简便起见,假定环板为刚体,各转臂轴承及高速轴为弹性体,且在曲柄方向上有相同的刚度。故FAr、FBr、FCr与各轴承在该方向上的弹性位移xA、xB、xC大小成正比(见图6):

于是有:

FAr-dFBr+(d-1)FCr=0

(12)

联立式(9)、(10)、(12)可解得:

(13)

(14)

(15)

轴承A的受力:

(16)

3 计算实例

图7 转臂轴承受力计算结果

已知一三曲柄单环减速器输出轴扭矩Tw=3.92kN·m、传动比i=36、输入轴转速n1=1500r/m;齿轮中心距a=2.3mm、啮合角α′=32.662°、模数m=2mm;环板尺寸b=150mm、c=120mm、p=25.65mm、q=26.53mm;环板质量m=11.584kg、每组偏心轮及转臂轴承质量m=0.72kg。经计算各平衡配重的质径积分别为mbArb=11.365kg·mm、mbBrb=12.6996kg·mm、mbCrb=7.464kg·mm,各转臂轴承的受力见图7所示。

从图中可以看出,各高速轴转臂轴承的受力是随转角位置的变化而变化的,因此应按不稳定载荷的情况来计算各转臂轴承的寿命。此外,各高速轴转臂轴承受力的大小与变化规律也有所不同。其中输入轴转臂轴承的当量载荷往往为最大,因为除了受径向力外,还因传递扭矩而受有切向力。若各高速轴要选用相同型号的转臂轴承,一般只需按输入轴确定即可。

4 结 论

1)三曲柄单环减速器的结构简单且可以做成水平剖分型式,易于实施;

2)研究了三曲柄单环减速器的平衡计算方法,提出在各高速轴上安装配重进行平衡并导出了平衡质径积的计算公式,为配重块的设计提供了理论依据;

3)导出了转臂轴承受力的计算公式。根据计算结果可以进一步确定轴承的当量载荷,并进行轴承的寿命校核计算。

[1]黄清世, 张亚娟. 三曲柄环板减速器[P]. 中国: 200520112150.8, 2005-07-01.

[2]黄清世, 邹雯,张亚娟. 长冲程抽油机减速器的一种新设计方案[J]. 石油天然气学报(江汉石油学院学报),2007,29(6):153~156.

[3]孙桓. 机械原理[M].第7版. 北京:高等教育出版社,2004.

[4]刘鸿文. 材料力学[M].第2版. 北京:高等教育出版社,1983.

[编辑] 易国华

TE933.1

A

1673-1409(2009)02-N094-03

2009-03-12

黄清世(1946-),男,1969年大学毕业,硕士,教授,现主要从事机械基础和机械传动及采油机械方面的教学与研究工作。