钻孔桩高压风辅助清孔工法

2009-12-02许方勇

许方勇

1前言

目前由于国内大量的嵌岩钻孔桩多采用正循环冲击钻孔施工工艺,使用大比重、大粘度的泥浆钻进,使其泥浆上返速度小,形成孔底沉碴厚,大量的工程实践证明,换浆清孔作业时间长,孔底沉碴清除难度大。

为保证客运专线桥梁桩基对沉渣清除的要求,需对原工艺进行改进,其施工采用了高压射风辅助清孔工艺,在正施工的京广改线铁路大桥冲击钻孔施工中,多次进行高压射风清孔工艺试验和研究,并做了取芯检查验证,检验表明,桩底岩芯完整,桩柱混凝土与基岩结合为完整的柱体,结合紧密,未见沉渣夹层。在此基础上,将高压射风清孔工艺进行总结和改进,形成本工法,用于客运专线钻孔桩施工,以解决孔底沉渣不易清除的难题。

2特点

本工法在钻孔桩施工中,采用高压射风辅助清孔,缩短了清孔时间,孔底沉渣减少,提高了清孔速度和成桩质量。

本工法的主要特点是:

(1)对桩底沉渣施工控制较好,孔底沉渣大大减少,符合客运专线桩基的设计及规范要求。

(2)相对于常规清孔施工缩短了清孔时间,提高了工效,节约了成本。

(3)此工法所需辅助施工机具较少、操作简便、投入少、效果明显,适用于客运专线钻孔桩施工时的辅助清孔。

3适用范围

桩径小于2m、桩长在50m左右的客运专线的桩基施工时,采用本工法辅助清孔,效果明显。对于较厚砂层等不良地质的钻孔桩及大直径桩,进行清孔时,须对射风压力进行调整和控制管理。

4工艺原理

4.1原理

冲击钻进成孔施工中,钻头反复冲砸基岩,使基岩变为石屑和细微粉粒,其比较小的石屑和细微粉悬浮在泥浆中,被泥浆携带,排出孔外。较大的颗粒,则缓慢沉淀,沉积在桩孔底部,形成沉渣。导致换浆清孔时间较长,影响清孔速度和成桩质量。加之安装钢筋笼、导管、漏斗等工序历时较长,悬浮于泥浆中的泥渣又沉淀于孔底,造成混凝土灌注前孔底沉渣超标。因此,仅仅采用正循环清孔工艺,难以清除孔底沉渣。

高压射风辅助清孔的原理是:

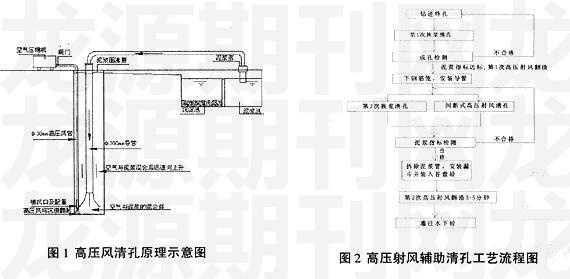

将具有一定压力的高压风经喷风口喷出后,直接射向孔底的沉渣,使其受到冲动,泥浆在高压风的作用下形成紊流,从而将沉渣翻起,脱离孔底,悬浮于泥浆中,再立即灌注水下混凝土,达到混凝土与桩底基岩快速直接结合,以减少沉渣厚度。如图1所示。

高压射风辅助清孔的施工工序为:

终孔后进行换浆清孔→检查泥浆指标,第一次射风翻渣、安装钢筋笼→安装导管,第二次换浆清孔,辅以间断式射风→泥浆指标达标→第二次射风翻渣,立即灌注水下混凝土。

4.2操作方法

4.2.1钻孔桩终孔后,首先进行第一次换浆清孔,调整泥浆指标为:含砂率<4%、比重≤1.25、粘度16~22s。

4.2.2泥浆达到上述指标后,进行第一次高压射风翻渣,满足钢筋笼正确就位的要求,立即安装钢筋笼。

4.2.3安装导管,将泥浆管与导管连接,开启泥浆泵,进行第二次换浆清孔,辅以间断式高压射风以利排渣,泥浆指标调整为:含砂率<2%、比重≤1.1、粘度17~20s。

4.2.4停止泥浆循环,拆除泥浆管,安装漏斗,装入首盘混凝土。

4.2.5第二次高压射风翻渣3~5min,立即灌注首盘混凝土。

4.2.6在高压风清孔前,先检查高压风管各部位的连接情况,喷风口及配重与高压风管须可靠连接,以免喷风口从高压风管脱落后掉人孔内。

4.2.7风压的大小与风管长度及钻孔桩深度有关,其喷风口的工作风压按下式计算:

P=γH+50~100

其中:γ——泥浆容重取11kN/m2

H——钻孔桩泥浆面至孔底高度单位取m

P——喷风口风压单位为KPa

空压机风压尚应考虑在风管内的风压降。第一次翻渣时宜取高值,第二次翻渣时宜取中低值。

4.2.8将高压风管插入孔底,反提5~10cm,开启空气压缩机,待空压机风包内风压达到计算值后,缓缓开肩阀门,向孔内送风。当孔口泥浆面发生“沸腾”现象后,再将阀门全部打开。

注意:送风时不得将阀门猛然开肩,造成高压风快速压入孔底,以防泥浆来不及补给,造成塌孔。

5工艺流程及操作要点

5.1工艺流程

5.2操作要点

5.2.1高压风管送风时注意缓缓开启阀门向孔内送风,风量由小到大,待孔口泥浆形成沸腾现象后,再将阀门全部打开,正常送风。

5.2.2因高压风清孔使泥浆循环速度加快,对孔壁产生较大冲击力,采用高压风清孔要严格控制射风时间和送风压力,对于砂层较厚的地层,在成孔过程中应注意采取措施加强护壁:

5.2.3橡胶风管底端50cm范围采用长50cm的ψ30mm钢管作喷风口。为防止喷风口在高压风吹动下摆动不稳,甚至插入钢筋笼内,在喷风口钢管上焊接钢筋等材料用作配重,橡胶风管距孔底5—10cm,导管距孔底40cm;

5.2.4在首盘混凝土灌注前,由于拆除泥浆管、安装漏斗及灌注水下混凝土准备期间,少量泥浆中的泥渣会沉入孔底,因此,第二高压射风翻渣3~5min,将少量沉渣悬浮翻起。高压风射孔时,喷风口应间隔式围绕导管四周移动,即在一个点位处送风30sec后,再环向移动50cm至下一个点继续送风,将孔底沉渣彻底悬浮起来。如图3所示。

7劳动组织及安全

7.1高压射风清孔时配备人员

钻机操作手一人,清孔一人,监控空压机仪表盘一人,技术员一人,施工员一人,试验员一人。

7.2安全措施

7.2.1在高压射风清孔前,应先检查机械情况,保证橡胶管与射风口及橡胶管与空压机之间连接严密。

7.2.2空压机需放置在施工安全平稳处。在进行高压射风清孔时,非作业人员不得进入施工作业区。

7.2.3在清孔过程中需派专人监控空压机仪表盘,必须将出风口压力控制在计算值以内,防止压力过大造成爆管或塌孔。

7.2.4高压射风清孔时还应提前备好装载机、黏土及片石,若发现塌孔立即回填,避免发生意外。

8操作技术标准

根据《客专线铁路桥涵工程施工技术指南》(铁建设[2005]160号)和《客运专线铁路桥涵工程施工质量验收暂行标准》(铁建设[2005]160号),高压射风清孔应达到以下标准:

(1)高压射风压力应比孔底压力大50—100KPa,风压根5.2.5在换浆清孔时,泥浆应达到阶段指标要求。

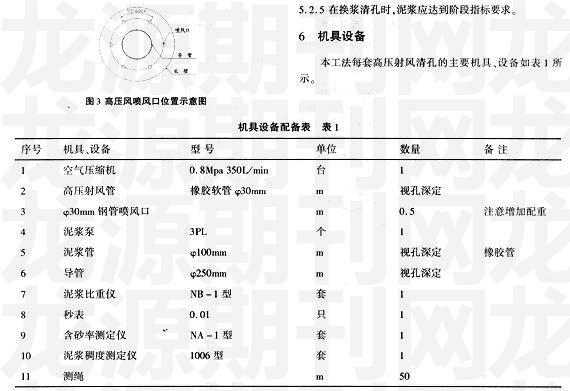

6机具设备

本工法每套高压射风清孔的主要机具、设备如表1所示。

据计算确定,通过压力表控制;

(2)射风口距离孔底高度控制在5cm~10cm为宜:

(3)射风时间以3—5min为宜,上下限值根据钻孔桩孔径、孔深及孔底沉渣厚度决定:

(4)泥浆指标:第1次,比重不大于1.25,含砂率小于4%,黏度16~22s

第2次,比重不大于1.1,含砂率小于2%,黏度17~20s

(5)射风结束后,应立即灌注首盘混凝土。

9效益分析

实践证明,采用高压风辅助清孔,减少孔底沉渣厚度,压缩清孔时间,缩短了从成孔到成桩的间隔时间,施工进度加快。

经实测,比常规清孔工艺缩短清孔时间2~4小时以上。按此计算,每根桩可节约用电近70KW/h,使成本也有所降低。

高压射风辅助清孔,采用的均为常规机械设备,操作工艺简单,效率较高,一台清孔设备可供8台左右钻机作业,真正实现了投入小,见效快。