三锥辊式平模制粒机模辊间隙的探讨

2009-11-29陈义厚

陈义厚

(长江大学机械工程学院,湖北 荆州 434023)

三锥辊式平模制粒机模辊间隙的探讨

陈义厚

(长江大学机械工程学院,湖北 荆州 434023)

通过对三锥辊式平模制粒机模辊间隙的分析,探讨了模辊间隙大小对制粒机制粒性能参数的影响,并为生产实际给出了参考的模辊间隙值。

三锥辊;平模制粒机;模辊间隙

平模制粒机是饲料加工行业、肥料加工行业必需的重要机械。模辊之间的工作间隙通过压辊轴端的调隙机构在停机时或空载开机时进行调整,范围一般为0.1~1.5 mm。将该间隙设计成可调,有两方面的考虑:一是保证模辊有合适的工作间隙,特别是模辊磨损后可将间隙调小;二是方便压辊的拆装及平模堵塞时的清理。几乎所有的制粒机技术文件及资料均推荐,模辊的工作间隙应在0. 1~0. 5 mm之间,太大会使生产率下降。在实际生产中,因该间隙难以测量,故常采用“间断接触法”来调整,即在平模上表面无物料情况下调整压辊,使之在平模转动时处于似转非转状态。为了调整方便、简单、省时,三锥辊式平模制粒机采用滑过/接触平模调整模辊间隙。但当模辊接触到平模表面时将会出现一个问题,由于金属与金属的接触,平模表面塑性化,从而增加了断裂的可能。当平模开始磨损时,生产率会下降,须将压辊压紧,结果会导致磨损进一步加剧。为了将压辊调整达到最大的制粒效率而同时又保护其不受磨损,最好的方法是调节压辊使之滑过/接触平模的表面,然后再后退0.1~0.2 mm[1]。本研究对三锥辊式平模制粒机的模辊间隙进行了分析,探讨了影响制粒效果的因素。

1 三锥辊式平模制粒机工作原理

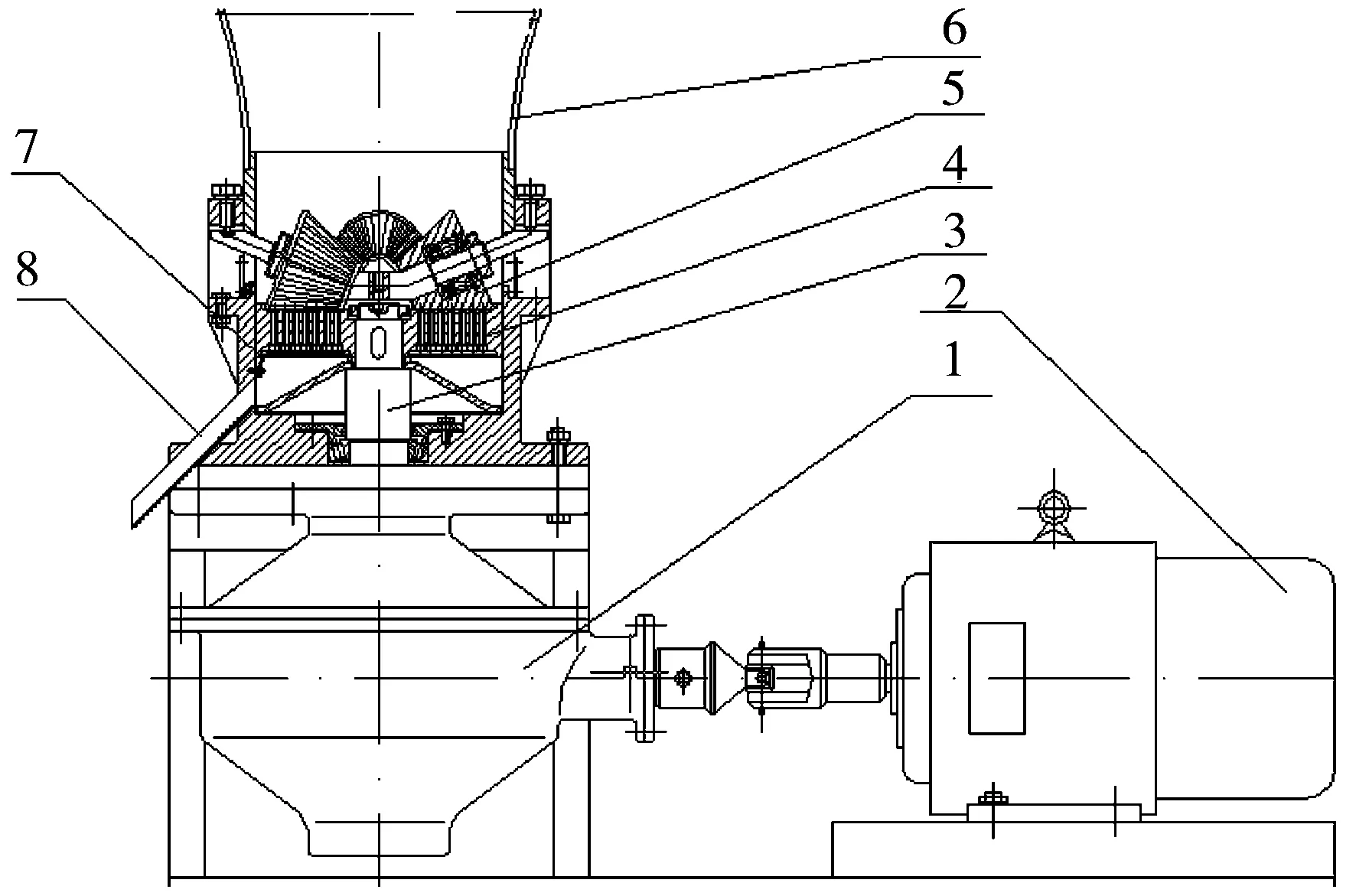

1.传动装置(差速器);2.电动机;3.传动轴;4.平模;5.压辊;6.进料斗;7.切刀;8.出料斗图1 三锥辊式平模制粒机的基本结构Figure 1 Structure of the three-awl roller type pellets plane-die press

三锥辊式平模制粒机由电动机2、传动装置1、传动轴3、平模4、压辊5、喂料器、进料斗6、切刀7、出料斗8等几部分组成,如图1 所示。

三锥辊式平模制粒机是以机械圆周运动为基础,电动机2为动力带动传动轴,经差速器1减速至主轴3,进而带动与主轴3连接的平模4,擦动压辊5,使得压辊5和平模4之间有较高的摩擦温度,在平模4和压辊5的强烈挤压作用下,物料逐渐被压实,挤入平模的模孔中,并使搅拌均匀的复合肥料粉状原料中的化学元素发生反应、结晶、凝固,在压辊5的挤压下,从平模孔中挤出,经过切刀的分段最后从出料口8滚出颗粒肥料。

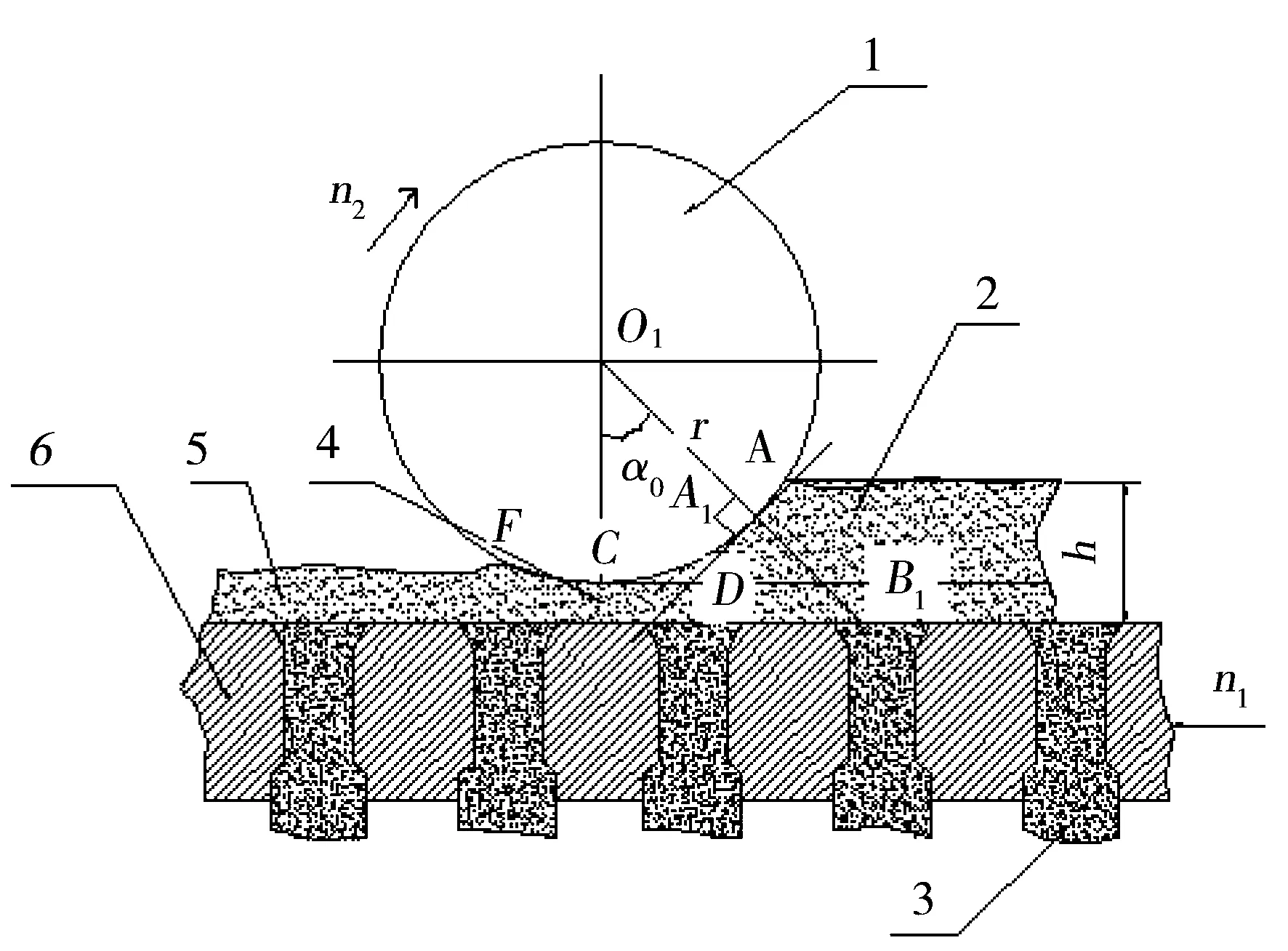

1.压辊; 2.松散物料; 3.料柱; 4.压实物料; 5.粘附层; 6.平模图2 模辊工作示意图Figure 2 The working diagram of the roll-die

2 平模区工作状态分析

图2是模辊工作时的示意图。其中,平模在主动力的驱动下以一定的转速绕轴旋转;厚度为h的物料层从A点开始被攫进挤压区;压辊借助挤压区内摩擦力的作用也绕轴旋转。随着模辊的旋转,攫入的物料向前移动加快,挤压力和物料密度逐渐增加;当挤压力增大到足以克服模孔内物料与孔壁的摩擦力时,具有一定密度和粘结力的物料便被挤进模孔内。由于模辊不断攫入物料,故模孔内的物料经成形后被连续挤出模孔,成为圆柱状颗粒[2]。

挤压区内的挤压力在物料开始被挤压进模孔时达到最大值,并基本保持到C点。从C点卸压开始至F点,挤压力才逐渐降到零。CF段存在挤压力的原因,是因为经过C点的残余物料在该段出现膨胀的缘故。F点后,平模上表面出现了经膨胀的肥料粘附层。该粘附层的厚度与模辊间隙、模辊支承结构的刚性及残余物料的膨胀程度有关。显然,模辊间隙越大,残余物料层越厚,膨胀越甚,粘附层也越厚。

为分析方便,过压辊圆心O1引一射线通过挤压区,交辊模于A1、B1两点;过A1引O1A1的切线交平模上表面于D点,∠A1DB1定义为模辊对物料的攫入角α0。开始攫入物料时角α0最大,称为最大攫入角α0max。对某一物料而言,角α0随其被不断压实、挤出而减小,直至为零(C点处);α0角实际上是模辊形成的楔形角。据报道,物料能被模辊攫入的条件是:α0max小于或等于物料、压辊之间的摩擦角与物料内摩擦角之和[3]。这一条件说明,当物料特性一定时,βmax越小则物料越易被攫入。

3 粘附层对制粒工况的影响

由前所述可知,当模辊间隙为零时,粘附层厚度主要取决于模辊支承结构的刚性,这里可忽略;当增大模辊间隙时,出现了粘附层。这一粘附层使制粒工况发生了变化。

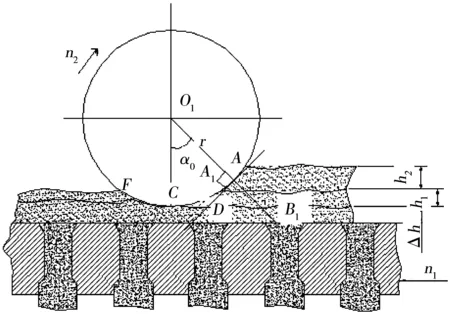

图3 增大间隙时压模内表面的物料层分布情况Figure 3 The distribution of material of the inner die surface when the gap was increased

(1)在相同生产率条件下会增加需压实的厚度 相同生产率,意味着进入压制机制粒腔的物料量相同。增大间隙后平模内表面的物料层分布情况如图2所示。其中,Δh为模辊间隙,h1为残余物料膨胀厚度,h2为未压实的物料层厚度。故需压实的物料层厚度为h1+h2。

零间隙时,平模上表面的未压物料层体积为:

(1)

增大间隙时,压模内表面的未压实物料层体积为:

(2)

式中,R2为平模外圆半径,mm;R1为平模内圆半径,mm;b=R2-R1为平模有效工作宽度,mm;h为零间隙时未压实物料层厚度,mm;S为零间隙时未压实物料环中压辊占去的体积,mm;S1为增大间隙时未压实物料环中压辊占去的体积,mm。

要使制粒生产率相同,则式(1)应等于式(2);又S1≈S2,故化简后有:h1+h2+Δh=h,故可得:

h1+h2gt;h

(3)

公式(3)说明,增大间隙后,如生产率与零间隙时相同,则需增加物料的压实厚度。这也意味着最大攫入角α0max也增大了。间隙越大,压实厚度增加得越多,α0max也越大。

(2)粘附层的膨胀部分不断被压实 模辊工作时,原有的粘附层绝大部分被压入模孔,并出现新的粘附层。模辊每挤压1次物料,粘附层的厚度由Δh+h1被压实至Δh、膨胀部分h1被压实1次。对于三辊结构的压制机来说,平模每转1周,膨胀部分将压实6次。当制粒机连续工作时,膨胀部分则不断被压实。

(3)物料受挤压的行程变长 在同一压模及物料情况下,物料被压入模孔时所需的最大挤压力基本与模辊间隙无关。但由图3可看出,因出现了粘附层,物料从开始受到最大挤压力作用到被挤出模孔的行程却增加了Δh。

(4)压辊两侧漏料更甚 物料在受挤压过程中,总是往阻力较小的方向运动。因此,即使模辊处于零间隙工作状态,压辊两侧也会出现一定程度的漏料现象。当模辊间隙增大出现粘附层时,压辊两侧的漏料空间更大,阻力更小,模辊工作时物料被挤向压辊两侧的现象更严重些。

4 间隙大小对制粒性能参数的影响

间隙大小对颗粒的加工质量有较大的影响。衡量颗粒加工质量的重要指标是硬度和坚实度。在正常情况下及一定范围内,颗粒硬度越高,其坚实度也越高,颗粒加工质量越好。增大模辊间隙后,模的内表面出现了粘附层,使物料被挤压的行程变大,模孔内的料栓密度增加,温度上升,糊化变好。料栓的密度增加提高了颗粒的硬度;物料温度上升,糊化变好,使物料之间的粘结力增大,提高了颗粒的坚实度。

间隙大小对颗粒成形的颗粒温度也有较密切的关系。当粘附层使制粒工况发生变化,制粒机的能耗增加。这部分增加的能耗,几乎都转变成热能,使成形后的颗粒温度上升。据试验,模辊间隙由零增大到4 mm时,成形后的颗粒温度由73 ℃增加到90 ℃。这对于后续的冷却干燥工序是极为有利的。

5 小结

综上所述,在一定范围内增大平模压辊的间隙,会使生产率下降,吨产品耗电量上升,颗粒加工质量变好及成形后的颗粒温度上升。因此,在一般情况下(特别是新平模时)制粒机的模辊工作间隙可调至较小或零。此时物料最易被攫入,生产率最高,吨产品耗电量最低,压制机处于最经济的运行状态;如用其他手段无法解决颗粒加工质量问题,或配方中含油脂较高,或无法降低干燥后的产品含水率时,可适当增大模辊间隙。

[1]李同祥. 制粒机压辊与环模的间隙调节[J]. 饲料工业,1999,(7):98~101.

[2]杨慧明. 颗粒饲料压制机模辊间隙的探讨[J]. 广东农机,1996,(1):45~47.

[3]陈义厚. 三锥辊式平模制粒机的设计与研究[J]. 机械设计与制造,2007,(11):126~129.

2009-09-14

湖北省科技攻关项目(2005AA101C11)

陈义厚(1970-),男,湖北监利人,工学硕士,副教授,主要从事机械设计及理论的研究.

10.3969/j.issn.1673-1409(S).2009.04.023

TH12

A

1673-1409(2009)04-S077-03