阳极块预热交换装置在生产中的应用

2009-10-14孙晓奎

孙晓奎

摘要:电解生产过程中进行阳极交换,影响电解槽稳定运行,恶化环境,还易造成人身伤害事故的发生。新型阳极预热装置技术生产应用可以充分利用热能、减少热辐射,还可以降低对电解槽技术条件的干扰,节约成本。

关键词:阳极热交换;电解槽;节约成本

中图分类号:TF803 文献标识码:A

文章编号:1674-1145(2009)26-0151-02

铝是世界上大量使用的金属, 各种各样的铝材料广泛应用于工业和民用工程中。随着我国现代化建设的逐步深入,在一些领域中,科学研究、生产实践已经进入国际先进水平的行业。我国的电解铝生产技术,自20 世纪80 年代初引进160kA 预焙阳极电解槽开始,到现在的300kA 以上级预焙阳极电解槽生产电解铝,已经发生了质的飞跃,成为世界上掌握高电流大型电解槽生产技术的少数几个国家之一,在世界铝工业生产技术上,占有一席重要的地位。

换极作业是大型预焙槽炼铝过程中一项重要的操作内容。神火铝业有限公司350kA预焙铝电解槽阳极部分采用六点进电,共22组双阳极块,换极周期初步定为30天,与一般中小型预焙槽相比换极的操作面大,且各阳极块组分布的电流较大,所以,在具体的换极作业过程中,不仅工作量大,还易由于热损失使阳极产生偏流从而导致针振等问题。根据我们实测的新极换上后其48 h导电率随时间变化曲线图,可以发现新极上槽后,1~2 h后阳极开始导电,16 h左右导电量达到正常值70%,此时等距离压降值为2~7 mV左右,24 h左右达到正常值。研究新极16 h电流分布的意义在于衡量新极的安装精度,因为从电解槽稳定性考虑,要求新极24 h(角部新极48 h)通过满电流时其底掌与其他残极组底掌正好持平。

一、生产现状

电解生产过程中进行阳极交换,既拔出低位残极坐上新极,而电解生产用部分阳极潮湿,导致阳极坐入电解槽中电解质飞溅,阳极周边沸腾剧烈,时间长达2个多小时,不仅影响操作质量,期间电压升高,针振增大,从而影响电解槽稳定运行。潮湿阳极坐入电解槽不但水解电解质产生氟化氢气体恶化环境,而且还有可能引发爆炸易造成人身伤害事故的发生。高温状态拔出的残极对周围产生热辐射,影响现场工作环境。新阳极坐入电解槽从常温逐步升高到电解正常生产的温度也需要大量热量补充,在新极坐入电解槽中,冷态电阻大,导电差,16小时导电能力仅70%,造成电流分布不均,对电解槽生产干扰很大,据统计导致电解槽针振的因素有一半以上来自换极后。若换极前将阳极预热使电阻减少,增加导电,有利于电解槽技术条件的稳定。电解生产过程中进行阳极交换,由于温度炭块剧烈膨胀超出膨胀系数,导致阳极坐入电解槽中表面掉渣、出现裂痕,期间电压升高,针振增大,从而影响电解槽稳定运行。

因此,迫切希望坐入电解槽的阳极不潮湿、导电性良好,最好是加热后的阳极,为此想到了制作阳极块预热交换装置。

二、预热交换装置的可行性

(一)炭阳极在铝电解中的作用

铝电解生产的基本原理是:以炭素材料为阳极,以囿于炭素内衬中的铝液为阴极,以冰晶石熔体为电解质溶解原料氧化铝,通过电解反应,在阴极沉积生产金属铝。其基本反应式为:

Al2O3(diss) + 1. 5C = 2Al (l) + 1. 5CO2(g) (1)

作为阳极生产的主要原料———炭素材料,在铝电解生产过程中,伴随着金属铝的生成而不断消耗。长期的生产实践表明,炭阳极质量的优劣,直接或间接影响着铝电解的各项经济技术指标,诸如电流效率、电能消耗、阳极炭耗等。因此,炭阳极在电解铝工业中不可避免地处于举足轻重的地位,一直被业内人士看成为铝电解槽的“心脏”。

(二)铝电解槽热损失

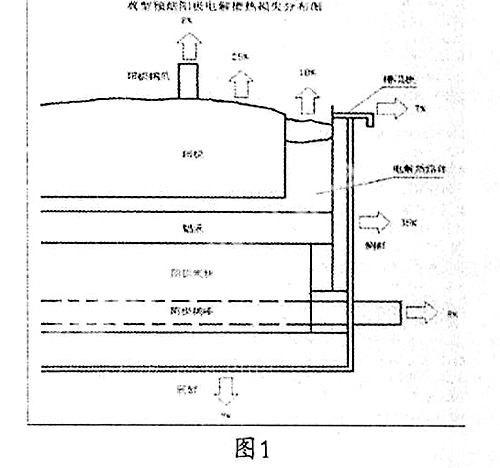

铝电解槽热损失的主要形式有传导热损失、对流热损失、辐射热损失,典型预焙阳极电解槽热损失分布情况如1图:

从上图可看出预焙阳极铝电解槽热损失分布上部占50%,侧部占42%,底部占7%,对已运行的电解槽来讲,如何能有效地减少和利用损失热能是一大难题。

(三)预热交换装置的应用

本实用新型要解决的技术问题是:利用拔出的将阳极炭块提前将预热,烘干其水分,使之温度达到800C左右,减少因潮湿或冷态阳极造成对电解的技术条件影响,缩短了新极上槽后的导电时间,改善了工作环境,提高料工作质量。

解决本实用新型技术问题所采取的技术方案是:设计一套阳极预热装置,该装置包括残极托盘支架、新极托盘支架、一个保温箱组成,把残极托盘支架与新极托盘支架放入保温箱内。利用更换下高温状态的残极的热量来预新极,达到加热的目的。

本实用新型的积极效果是:结构简单,投资少,操作简单、安全。新极预热后,避免了因阳极块潮湿直接坐入槽内,而引发爆炸造成人身伤害事故的发生;可提前导全电流缩短2~3小时,减少了因预热新极而消耗一部分的电能,预计节约电耗20~30kWh/t-Al;预热后的新极坐入槽内,电解槽就不会出现因极块潮湿遇见熔融的电解质和铝液而剧烈的搅动,产生换极后针振,或冷态阳极坐入后电解质温度急剧下降,凝固阳极周围,致使阳极不导电不良,从而影响电解槽稳定运行,可有利于提高电流效率。

(四)生产实施方式

本实用新型的阳极预热装置,包括残极托盘支架、新极托盘支架和一个保温箱三部分组成,如图2所示。把更换下的热残极置于托盘上,新极放置于残极上向,然后把保温箱封密好,利用热残极的热量来提高新极的温度。当新极温度达到一定高度后,就可以使用了。

三、本项新型阳极预热装置技术生产应用变化情况

(一)利用热能、减少热辐射

槽子有自动调整能量平衡的能力,不过从换极到达到平衡需要一定的时间(大约48小时左右),主要原因是换极时上部热损失增加,打破热平衡从而引起一系列的变化,所以减少换极时热量损失是降低成本提高能量利用率途径之一。本装置将残极热充分利用起来储存在阳极炭块中,大大缩短了从换极到平衡的时间。

(二)降低对电解槽技术条件的干扰,节约成本

引起电解槽工艺紊乱的三大因素是电解槽结构辅助系统设备机电故障、操作管理失误与阳极故障。电解槽焙烧开动及投产初期,第一种因素和第二种因素是引起电解工艺紊乱的主要原因,在铝电解正常生产中,百分之五十的工艺紊乱与阳极有关。使用预热的阳极与未预热过的阳极相比,每台电解槽日捞炭渣量减少15kg左右,氟化盐消耗减少10kg/t以上,电耗降低150~500kWh/t,电流效率升高1.0%~1.5%,使铝生产成本减少200~300元/t。

(三)炭素材料的热处理温度对其结构会产生较大影响

阳极各项基本性能(如电导率、空气/ CO2反应活性、炭渣量、表观密度和抗热震性能等)都不同程度地受到加热温度的影响。实际生产中通过提高阳极的温度可降低阳极活性,减少阳极的选择性氧化。阳极的表观密度和电导率随阳极加热温度的提高而增大。本实验预热阳极到80℃左右一段时间再进行阳极交换,导电性良好,掉渣量明显减少。

四、结语

神火铝业铝350kA 大型铝电解槽阳极预热装置在技术上的成功开发,并通过工艺技术研究,成功摸索总结了350kA电解槽阳极预热装置工艺操作与管理方法,取得了瞩目的成绩,创建了一个高效、节能、环保型的铝电解槽阳极预热装置,也为国内铝电解厂的利用热能和减少成本方面提供了借鉴和参考。

参考文献

[1]赖延清,李庆余,刘业翔.温度对铝电解炭阳极的影响[J].2003,(4).

[2]沈阳铝镁设计研究院,伊铝300KA电解铝工程技术设计[J].

[3]刘业翔.功能电极材料.长沙:中南工业大学出版社,1996[M].