对源桃大桥、北大大桥工程预应力管道完好率进行提高

2009-08-31肖潜

肖 潜

摘要:为了提高工程的质量,所以必须提高各方的质量要求,提高两桥的预应力管道完好率,是非常必要和关键的,从而保障后期施工进度,使两桥的整体得到加固。

关键词:预应力管道;完好率;QC小组

中图分类号:U445文献标识码:A

文章编号:1674-1145(2009)21-0143-03

一、工程简介

广西南宁市桃源大桥、北大大桥工程全长2.726km。桥址均位于南宁市区邕江河岸冲积平原区,桥位处江面宽约350m,河道变化不大,地表平坦开阔,两岸楼房林立。北大大桥北接北大路,南岸为居民小区建有密集的5~7层住宅楼;桃源大桥位于中山路尾旁,西接区体委内40m宽规划路,东接40m宽桃源路,与北大大桥等共同组成城市内环。本工程两座大桥均为全预应力设计,其中桃源大桥管道总长度为131213.5m,北大大桥156798.7m。预应力管道长,质量要求高,增加了预应力管道质量控制的难度。

二、现状调查分析

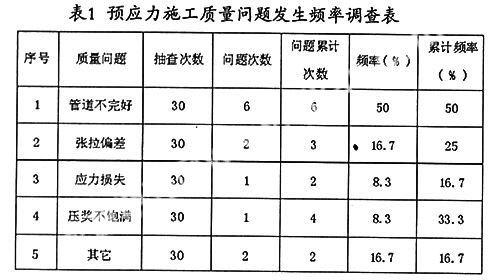

针对施工期间出现的质量问题,详细分析影响预应力管道完好率的主要因素,并以桃源大桥主桥箱梁为例,对预应力施工过程中主要问题的发生频率进行调查统计,如表1:

三、明确目标

工程前期预应力施工质量不太理想,其中预应力管道的完好率是影响预应力施工质量的最主要因素。由于两桥设计为全预应力结构,因此,管道的完好率直接影响到后期的钢绞线穿丝、张拉、压浆等工艺的施工质量。同时,一旦预应力施工出现问题,将增加工程的施工成本,影响施工进度。针对该问题,QC小组将目标定为:将预应力管道不完好率控制在5%以内。

四、原因分析

影响预应力管道完好的因素很多,归纳起来有材料质量, 人为因素、施工通病等三大方面,结合以上三大类问题。材料质量包括:波纹管损坏、接管部分不配套、属波纹管不密封等的问题,必须要更换材料和保证材料的质量,即保证工程的安全。人为因素包括:技术培训措施没落实好、管理人员质量跟踪不到位。所以要加强监督和管理,认真的态度工作,问抓问题的关键,抓质量抓技术。施工通病包括:波纹管定位不准确、纹管接头处理不当、设置内衬、管变形、留孔堵塞、堵塞等。理论和实际是有一定的差别的,误差的出现是允许的,但是尽量缩小误差和减少误差出现的频率,保证工程的质量。对已经出现的问题要相应的处理,比如堵塞问题,及时地把管道清理畅通。

五、确定重点

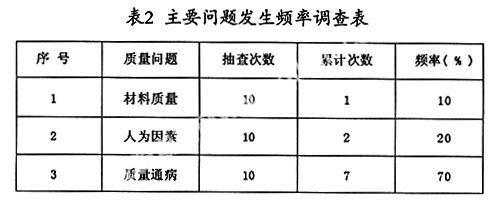

结合前段出现的质量问题,对以上原因出现的原因进行概率统计,以找出主要原因。具体如表2:

由表2可以知道,影响波纹管完好率的主要因素就是现场施工通病,因此,要保证波纹管的完好率,我们的重点是:质量通病。

六、措施制定

材料质量不合格,退货。对到场的材料逐一检查,控制金属波纹管加工质量,派专人跟踪,以保证材料质量,避免不合格材料进入施工现场;质量跟踪检查不到位,则加强质量意识教育,提高施工质量,明确奖罚制度实行“三检”制度。

波纹管定位不准确,组织技术人员认真研究图纸,找准每条管道的位置;管道设置前,现场拉线确定管道轴线;波纹管定位时,直线段定位筋每80cm设置一个,弧线段每40cm设置一个;管道安装完成后,技术主管按图纸现场确认,签字认可后进行下道工序。一经发现问题,立即返工;波纹管接头处理不当,发现后重新包裹。波纹管接长时,接头逐一检查,用胶带密封;接头安装前,内侧敲打平顺,防止波纹管卷曲;未设置内衬管导致变形,需安排专人对管道逐一检查,在易出现变形位置设置内衬管,防止在混凝土浇注时,由于混凝土压力导致管道变形;预留孔堵塞,一经发现立即整改。压浆孔和通气孔逐一密封,检查合格才能进行下道工序,通气管道必须高于混凝土面,用胶带密封管口,管道底部用铁丝固定,浇注完成后,及时检查,发现堵塞,马上清理;浇注时管道堵塞,发现后立即停止浇注。浇注前做好技术交底,振捣器严禁触碰管道,浇注过程中,管道内通水检查,浇注完成后,用探孔器检查每根管道,做到每条管道在浇注完成后都完整通顺。

七、措施实施

QC小组成员进行内部分工,认真组织实施,于2007年1月1日至4月30日间针对影响波纹管完好率的问题逐项落实,情况如下:

(一)材料质量不合格

1.学习规范。做到材料合格标准心中有数,除规范规定外,波纹管应具有以下特点:具有良好的耐腐蚀性,提高预应力筋的防腐保护。具有良好的物理性能,不导电,可防止杂散电流腐蚀,密封性能好,不生锈;荷载下,不渗透;强度高,刚度大,抗冲击性好,不怕踩压。减少张拉过程中的预应力的摩擦损失。

2.共同讨论,加强波纹管材料堆放管理。预应力管道必须保持清洁,存放和搬运时防止损伤和锈蚀。如需长时间堆放,必须定期进行外观检查。管道在仓库保管时,仓库应干燥、防潮、通风良好、无腐蚀气体和介质;在室外存放时,时间不宜超过6个月,不得直接堆放在地面上,必须采取垫以枕木并用毡布覆盖等措施。通过对规范的学习和讨论,使大家学会了正确的保管方法,减少了波纹管的前期损耗。

(二)质量跟踪不到位

1.加强质量意识教育,QC小组成员在不同场合给广大工人强调“质量第一”的重要性,教育职工质量是安全生产和企业生存发展的根本途径之一。

2.明确奖罚制度,落实质量责任制,实施“三检”制度。即实行自检,交接检和质检员专检的“三检”制度,班长负责各自施工范围内质量自检工作,自检合格后报主管施工员组织班组之间相互检查,最后由质检员组织监理及有关人员进行联合检查。

3.事前施工技术交底。每一分项工程开工前,由工程部技术负责人负责对主管施工员和施工班组人员进行技术交底。QC小组成员负责将质量控制实施对策向施工班组落实,并负责跟踪实施对策效果的数据收集和资料收集工作。

前后对比:通过不同形式和不同场合加强对质量意识的宣传教育,从而使广大职工增强了质量意识和主人翁的责任感,特别是质量与经济挂钩,职工的积极性有大幅度提高。

(三)质量通病

1.波纹管定位不准确

产生原因:现场施工人员对图纸研究不够透彻,技术主管对班组交底不清楚,导致实际操作的工人不熟悉管道的具体位置,形成偏差;波纹管定位时,未逐条拉线控制,导致弯起段弧度不准确,直线段线形不直,定位钢筋没有按照要求设置,导致管道定位不牢固造成偏差。

造成后果:管道未按设计要求成型,致使孔道摩阻发生变化,后期张拉时能导致绞线伸长量不足或过大,造成应力损失或过大,影响结构质量。定位钢筋数量不足,在混凝土浇注时,波纹管易发生变形,甚至断裂,此时往往容易造成管道堵塞,严重时还可能导致整条管道不能使用,致使后期的钢铰线的穿束和张拉无法进行。

解决措施:项目部以QC小组牵头,每个星期一晚上八点组织项目部全体技术人员一起熟悉图纸,对容易出现疏忽的地方重点讨论,并整理出会议记录,技术员每人一份;现场主管对施工班组多次交底,做到每个操作工在波纹管安装前,清楚每条管道的具体位置;施工现场派专人负责,每条管道安装前拉线定位,安装完成后按照图纸拉线复核,要求每条管道由现场主管检查合格并签字确认后方可进行下道工序;波纹管的定位筋,按照设计和规范要求,直线段每80cm设置一道,弧线段每40cm设置一道。同时,定位钢筋的弧度要求与波纹管符合,达不到要求时,不能继续下道工序。

2.接头位置处理不当

产生原因:波纹管切割时,由于操作不当,导致波纹管向内卷曲或凹陷;波纹管接长时,两端接头未包裹严密,存在空隙。

造成后果:波纹管内侧卷曲或凹陷后,减小了管道的有效直径,在钢绞线穿束时,极易导致绞线卡死在管道内某一段无法通过,直接影响到后期张拉;管头包裹不严密,在混凝土浇注过程中,容易形成漏浆,堵塞孔道,导致无法完成穿束和预应力张拉。

解决措施:波纹管在切割和接长时,都应检查管道内壁是否顺直,安装波纹管前要去掉端头的毛刺、卷边、折角,并认真检查,确保平顺。波纹管接头长度取30cm,两端各分一半,其中留做下次衔接的一端,应将该端的2/3部分即约10cm放入本次浇筑的混凝土中,另外1/3露出本次浇筑的混凝土以外,这样,是即使外露部分被损坏,还有里面的接头可以利用。所有管道的接长位置,现场技术员必须亲自跟踪,确保每个接头包裹严密;混凝土浇注时,安排专人给管道注水,防止漏浆造成堵管,浇注完成后,用探孔器逐条检查;建立严格的处罚措施,若施工班组因以上操作不当导致钢绞线无法穿束,需要对构件凿开处理时,一切费用由班组负责,同时,要保证施工进度。对多次出现同类问题,导致进度滞后并给项目部带来了极坏社会影响的班组,坚决清退出场。

3.未设置内衬管导致变形

产生原因:波纹管安装完成后,未在管内设置防止管道变形的内衬。

造成后果:导致管道变形,截面积减小,使得后期穿束困难;混凝土浇注时,若设置内衬,漏浆后管道不会完全堵塞。

解决措施:所有的预应力管道必须设置橡胶内衬后才能进行混凝土浇筑,橡胶内衬管的直径比波纹管内径小3~5mm,放入波纹管后应长出50cm左右,在混凝土初凝时将橡胶内衬管拔出20cm左右,在终凝后及时将橡胶内衬管拔出、洗净。

4.预留孔堵塞

产生原因:预留孔(压浆孔、透气孔)设置时未用胶带密封,混凝土浇注导致漏浆堵塞。

造成后果:预留孔漏浆堵塞,可能导致整个张拉锚头报废,造成严重的质量事故;压浆孔、透气孔堵塞,在完成预应力张拉后,无法对管道正常压浆,易造成预应力的损失。

解决措施:压浆孔在混凝土浇注前必须逐一检查,确保每个张拉锚头完全密封。浇注过程中,一旦发现漏浆,停止浇注,用水冲洗;塑料透气孔端头必须高于混凝土面,管口用胶带密封,中间用铁丝绑扎牢固,防止浇注时埋入结构物内。

5.浇注时波纹管堵塞

产生的原因:混凝土浇注前,对混凝土振捣工交底不清楚,振捣时振动器破坏纹管,导致管道漏浆堵塞;混凝土下料时,出料口正对波纹管,破坏了管道完整性,导致堵塞。

造成后果:纹管堵塞后,直接影响钢绞线的穿束,无法完成预应力的张拉。

解决措施:混凝土浇注前,现场技术主管要对施工班组详细交底,落实到每个工人,严禁以任何形式破坏预应力管道;浇注时,技术员现场跟踪,严禁下料点设置在管道上方,保证管道的完整性。同时,安排专人给管道注水,防止漏浆情况的发生;浇注完成后,使用探孔器(探头直径比管道直径小5~10mm)逐条探孔,检查是否漏浆,一旦发现,立即用水冲洗管道,直到水清为止。

八、效果检查

经QC小组成员不懈努力、不断创新、改进施工工艺、严格按照规范质量要求,管道不完好的现象在逐月下降,管道的不完好率仅为3.3%,达到预期5%的目标。确保了预应力的成孔质量,有效地降低了不完好率的百分比,加快了施工进度,降低了施工成本,受到了业主、监理、设计单位一致好评。

九、总结

通过本次QC活动,项目部全体成员提高了质量意识和个人能力,掌握了新的QC知识,增强了解决问题的信心和团队精神。为了提高工程的质量,一致认为提高各方的质量要求,提高两桥的预应力管道完好率,是非常必要和关键的,从而保障后期施工进度,使两桥的整体得到加固。

作者简介:肖潜(1981- ),男,中交四航局第一工程有限公司助理工程师,研究方向:施工管理。