浅探天然气海域钻孔桩快速施工技术

2009-06-10李上寿

摘要:文章对杭州湾天然气海域条件下钻孔桩快速施工技术进行了探讨,从钻孔平台搭设、钢护筒下沉、钻进、钢筋笼制作安装、水下混凝土灌注各个环节提高钻孔桩施工的工效,首次实现在天然气海域钻孔桩快速施工技术,为今后类似工程提供有益的借鉴。

关键词:跨海大桥;天然气海域;钻孔桩;快速施工技术

中图分类号:TU39文献标识码:A文章编号:1009-2374(2009)08-0185-02

一、工程概况

杭州湾跨海大桥是目前世界上最长的跨海大桥,IX-A合同段位于杭州湾跨海大桥南岸。其中F01~F17号墩每个承台下4根φ2.0m钻孔灌注桩,桩长为105m,设计按边长5.2m正方形布置;F18~F108号墩每个承台下5根φ1.5m钻孔灌注桩,桩长为95m,设计按半径3.5m圆周等分布置。共计钻孔桩1046根,钢材3.7万t,混凝土20万m3。

杭州湾为强潮海湾,潮汐类型为浅海半日潮,南岸平均高潮位2.52m,平均低潮位-2.12m,平均潮差4.65m,涨落潮时的流速为3.5~5.16m/s,局部冲刷深度为3~6m。

桥址处地质以淤长为主,表层的亚砂土一般情况厚11~16m,从上到下依次为亚砂土、淤泥质亚粘土、粘土、中(细)砂、粘土、亚粘土,沿杭州湾纵深方向普遍存在浅层天然气,为生物成因的甲烷型天然气,甲烷含量在96%以上。

二、方案确定

根据杭州湾南岸滩涂及海域特点,主要从钻孔平台的设计与施工、长大钢护筒振沉设备选择与施工、钻机型号及配套设备的选择、钻进和清孔施工、钢筋骨架加工及安装、水下混凝土灌注等方面进行合理组织,对各个施工工序的技术攻关、科学优化,从而实现快速施工的目的。

三、钻孔桩快速施工

为减小浅层天然气逸出对钻孔桩施工影响,施工前利用石油系统采集天然气的设备对施工范围内天然气进行排放,以确保钻孔桩的快速施工。并通过对钻孔桩各个施工环节的合理组织,对各个施工工序的技术攻关、科学优化,以便实现钻孔桩快速、优质施工。

(一)主要施工工艺

天然气海域钻孔桩快速施工主要从钻孔平台的设计与施工、长大钢护筒振沉设备选择与施工、钻机型号及配套设备的选择、钻进和清孔施工、钢筋骨架加工及安装、水下混凝土灌注等方面进行合理组织,对各个施工工序的技术攻关、科学优化,从而实现快速施工的目的。

1.钻孔平台设计与施工。(1)设计原则。钻孔平台结构设计时遵循以下原则:确保施工安全;为钻孔桩施工提供足够的作业空间;加快平台周转;结构标准化、模块化,与栈桥有互换性。采用一个平台配置两台钻机的方案,两台钻机可共用一台空压机,水电资源能充分利用,可加快施工进度。平台分为钻孔区、通道区和材料堆放区。钻孔桩施工完成后,即可将钻孔区平台拆除,周转到其它墩位,以加快平台的周转;(2)钻孔平台施工。钻孔平台钢管桩采用导向架定位、50t吨履带式起重机配合DZJ60型振动锤沉桩,导向架位置用GPS测量技术测定。面板模块编号后,按设计位置安装,加快平台快速施工。

2.钢护筒下沉。经计算下沉设备采用DZJ180振动锤、起重设备选择QUY80型履带式起重机,可满足施工要求,既节约成本,并又可提高施工进度。采用GPS测量技术测定每根钻孔桩的轴线,利用导向架控制钢护筒的平面位置,达到钢护筒快速施工目的。

3.钻孔施工。(1)钻机及配套设备选型。根据地质资料,结合钻孔桩的设计,钻孔施工采用回转钻进、正循环和气举反循环相结合的钻进工艺。钻机的转盘扭矩是影响钻孔施工进度的关键因素,因此选配目前国产较先进的GW-25和GW-30型工程钻机,其转盘扭矩分别为120KN·m、150KN·m,满足施工要求的转盘扭矩>100KN·m。每台钻机配备1台空气压缩机,2台4PNL型泥浆泵和1台ZX-250型泥浆净化装置;(2)钻孔施工顺序。每个墩位的钻孔桩安排2台钻机施工,每根桩的钻孔施工,必须在距钻孔中心距离5m内的钻孔桩的混凝土灌注完成24h后,才能开始,以避免干扰邻桩混凝土的凝固;(3)钻进。在钻孔过程中,采用优质泥浆进行护壁,同时根据地层地质条件来调整泥浆性能指标,确保成孔质量。根据杭州湾大桥南岸滩涂及海域的地质特点,采用回转钻进、正循环和气举反循环相结合的钻进工艺,从而实现快速施工。开始钻进时,以泥浆正循环方式开孔。钻机在钢护筒范围钻进时以高档快速循环钻进,以便使粘附在钢护筒内壁上的土体及时脱落。钻孔时采用减压钻进,当到达钢护筒刃脚处时采用低档慢速正循环钻进,钻进钢护筒刃脚1.0m以下,以正常速度和气举式反循环方式钻进采用。钻进过和程中,当泥浆指标不合格时,及时开启泥浆分离净化器净化泥浆,降低泥浆含砂率,保证泥浆合率,净化后的泥浆排入钻孔或泥浆箱内。钻孔过程中可根据钻机工作状况适当调整钻速、钻压,如钻机转盘运转均匀,钻架晃动较小,可适当加大钻压或转速,淤泥质亚粘土软弱地层,可适当加大泥浆比重,放慢钻进速度;当钻架晃动较大或钻具跳动较大时,则表明钻压较大或孔底有异物,此时将钻具提起,减小转盘运转速度。

4.清孔。施工中应用KE-400型超声波侧壁测定仪对孔深、孔径和孔形进行检查。KE-400型超声波侧壁测定仪能就地提供高精度的钻孔形状资料,有助于改善钻孔质量、减少工作时间、降低工程费用。

钢筋骨架和导管安放完毕后,灌注水下混凝土前,测量出的沉渣厚度不得大于20cm。若沉渣超标,要组织施工人员分析原因,制订有效措施,立即进行第二次清孔,第二次清孔利用导管安装风管,反循环清孔。

5.水下海工混凝土灌注。由履带式起重机配合吊斗灌注完成首批封底混凝土后,8m3储料斗换成2.0m3储料斗,采用混凝土搅拌运输车直接灌注混凝土,以加快水下混凝土的灌注速度(不低于50m3/h)。

(二)实施效果

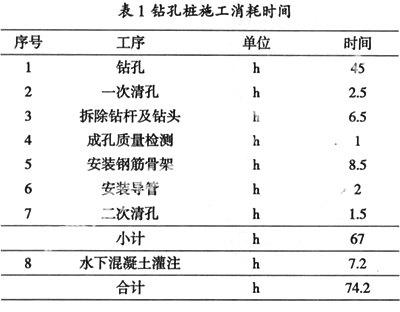

通过施工实践,其施工进度达到平均每个月搭设12个钻孔平台,完成50根钻孔桩。对已施工的钻孔桩统计结果显示:一根桩成孔(钻孔开始到二次清孔结束)时间为67h,成桩(钻孔开始到水下混凝土灌注结束)时间为74.2h,达到了快速施工的目标,如表1所示,这说明所制订的技术方案能够满足浅层天然气海域钻孔桩的快速施工要求。

四、结语

通过杭州湾跨海大桥浅层天然气海域钻孔桩施工,笔者有以下体会:

1.钻孔桩施工前要针对工程特点进行科技攻关、科学优化,组织技术骨干精心编制行之有效的施工组织、工艺方案等技术措施,确保工程顺利进行。

2.在钻孔桩正式施工前,要进行浅层天然气的排放,有效地消除浅层天然气对钻孔桩施工的不利影响,确保钻孔桩施工安全。

3.施工过程中要重视施工机械设备选型和工艺设施设计,优化各个施工工序的衔接时间,从而实现快速施工的目的。

4.在含气层钻孔过程中,必须采取慢速减压钻进,保持钻孔泥浆柱压力大于浅层天然气压力,防止井喷事故的发生;同时增大泥浆水头和比重,加强泥浆护壁效果,确保钻孔桩地安全、优质施工。

5.要注意防止钻进过程中的泥浆渗漏,及时补充泥浆,严格控制泥浆性能指标。对于较严重的漏浆现象,可采用砂浆回填进行处理,并注意孔内、孔外水压平衡,加强护壁。

6.注意循环顺序,严禁为了抢进度而提前进入反循环施工,防止塌孔事故发生。

7.在钻孔桩施工过程中,要加强过程中的浅层天然气监测,密切观察地面沉陷引起的平台高程变化、钻机和钻孔平台位移,防止意外事故发生。

在杭州湾跨海大桥施工过程中,首次制定并实施了天然气海域的钻孔桩快速施工技术措施,并取得成功,为今后类似地质状况下的钻孔桩施工积累了宝贵的经验。

作者简介:李上寿(1977-),男,江西上饶人,中铁四局集团南昌机电设备安装有限公司工程师,研究方向:交通土建。