柴油机启动换向失灵的排除方法

2009-04-29钟妙清

[摘要]文章针对8320CZ柴油机在启动、换向操作过程中出现的失灵现象进行成因分析。通过检修系统执行元件排除故障。并提出相应的改进措施。

[美键词]柴油机;启动;换向;失灵;排除

[作者简介]钟妙清,广东交通职业技术学院轮机管理助理实验师,研究方向:船舶轮机管理与制冷空调设备自动化,广东广州。510800

[中图分类号]U464

[文献标识码]A

[文章编号]1007-7723(2009)05-0052-0002

一、故障分析

(一)分析思路

1,故障确诊:通过查看轮机日志或柴油机运行记录,了解故障发生时的使用环境、现象部位、状态过程,大致确定柴油机故障发生的系统与性质。

2,选用维修方案:根据现场实际情况和故障信息,确定维修项目、内容,制定出实效修理计划方案及维修进程表,填写柴油机修理项目单。

3,准备工量具和材料:详细考虑和预见柴油机维修过程细节和突发情况等因素,将维修时需要的工量具和材料准备充分。

(二)分析方法

1,分析法。根据柴油机故障表征情况、故障发生的时间和过程,对柴油机各系统进行综合考虑,检测元件有无破损、变形、变色和异味,分析故障形成原因,缩小维修范围。

2,筛选法。根据故障排查结果,结合柴油机操作控制流程和故障后的反馈信息,对有可能引起故障的各种条件因素认真筛选,找出引起故障的前因后果,确定维修零部件。

3,比较法。对于检查、判断或维修有困难的零部件,在检修时可用规格型号相同的新备件替换后确定,以提高维修效率。

二、故障排除过程

现在以8320CZ柴油机使用管理过程中遇到的操纵故障为例,阐述故障的分析与排除过程。有关参数如下:额定转速428转,分;活塞行程480毫米;额定马力1320匹,压缩空气启动可逆转直列式四冲程柴油机。机舱集中监控与报警系统采用FCS现场总线系统与双机冗余设计,自动化监测系统使用OPC体系C/S应用模式和分布式控制系统,监控软件的操作平台为Windows xp操作系统,监控软件为Force Control 6,0实时应用软件。

(一)故障表征

一次柴油机日常运行维护操作中,在对柴油机润滑油系统、燃油系统、冷却水系统和启动系统等进行检查准备,后用机旁操纵手轮对柴油机进行启动、调速、停车及换向操作测试正常,备车程序结束后交给驾驶室操纵。柴油机运行约10分钟后换向操作时突然停车,运行监控系统报警提示换向操作失败,于是再次启动柴油机,但未能成功,监控系统显示操纵系统故障。随后在机舱用操纵手轮操作柴油机,发现柴油机启动和换向时需要事先将操纵手轮置于顺车或倒车的位置,用手推动启动辅助手柄向顺车或倒车方向偏转来实现。柴油机启动运转后,则可由操纵手轮完成调速与停车指令的操作。

(二)故障检修

柴油机操纵系统状态正常良好时,对柴油机操作既可通过安装在机旁的操纵手轮完成,也可以由集控室遥控操作实现。柴油机出现这种操纵故障后很大程度上影响着机器的使用性能和安全系数,为此对柴油机故障原因作进一步分析检查。按照柴油机操纵手轮过程控制,在系统正常前提下如果凸轮轴在顺车位置,当操纵手轮转动至顺车运转位置顺车启动(当凸轮轴在倒车位置时开顺车为换向)时,放气凸轮动作使顺车滑阀关闭;停车断油凸轮转动进油调节杆开始工作,摆式凸轮旋转让顺车控制阀开启,完成以上连锁操作后,压缩空气经控制阀门、管道流至减压阀,减压出来的低压空气其中一路将流向伺服器的左端,推动柱塞使下轴朝逆时针方向转动,这时的伺服器右端空气经控制阀至倒车放气滑阀排人大气,从而带动启动辅助手柄同方向偏转。由故障过程现象反馈得知,通过操纵手轮和启动辅助手柄的配合操作能够完成柴油机操纵手轮的控制功能,初步判断为:故障是由于操纵手轮执行气路上的阀件动作失常引起的。修理时应该可以将检修范围确定在操纵箱上轴所控制的10kgf/cm2压力气体的执行气路部分与控制阀后的机械执行阀件部分。

从对柴油机的检修维护理念出发,对压缩空气钢瓶截止阀、主启动阀、伺服器和控制阀进行解体检修,清洗吹净加清洁润滑油后原样装复。随后拆下主启动阀上的压力表,在原压力表接头处直接用高压气管与控制阀执行气路出口连接,将压缩空气输出压力控制在10kgf/cm2,顺、倒车转动操纵手轮试验,启动辅助手柄能正常偏转,进一步确定故障是由执行气路方面的问题引起的。因而,对柴油机启动系统中气路元件空气过滤器清洁、阀门研磨等处理。在检测指示执行气路上压力表准确性时,发现压力表读数误差过大,换用规格相近的压力表测得柴油机启动时压力为6kgf/cm2,与8320cz柴油机启动空气压力为10kgf/cm2的要求相差较大。用外接压力表对进入减压阀前的压缩空气压力测量,压力读数与空气瓶内的压力相近,于是便将压缩空气减压阀(如图1)从柴油机拆下解体检查。阀体外观完整,调压弹簧弹力明显不够,薄膜片变形且取出后几乎无法装复,减压活门元件损坏,其余元件均完好。更换减压阀弹簧、薄膜片和减压活门元件后将减压阀原位置安装,用操纵手轮启动柴油机,启动辅助手柄偏转飞轮转动,接着很快启动辅助手柄回中复位,柴油机停止转动,这里关联着另外一个故障。

(三)新故障的处理

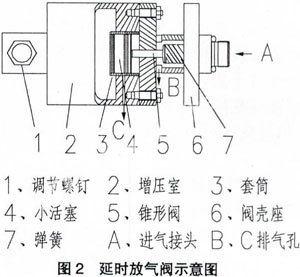

维修中期碰到这种情况,大多数是由于柴油机系统的某一系统出现问题所致,于是更换日用油柜的燃油并对油质油品油压和系统管道上的阀门进行全面彻底的排查,接下来重新检查各个系统,确认正确后再次用操纵手轮启动,柴油机故障依旧。通过试验测算启动辅助手柄偏转、回中时间约为2—3秒,倘若在启动辅助手柄回中前用外力推住它并保持4—6秒,柴油机能够发火启动运转。因此,从控制启动辅助手柄行程时间角度考虑,旋进延时放气阀调节螺钉1/2圈(如图2),顺车操作操纵手轮,这回柴油机成功启动、运转。停车后又用操纵手轮对柴油机进行换向、倒车启动、调速及停车等系统操作时,动作执行灵活正常。至此操纵手轮操作功能已完全复原,柴油机操纵手轮操作故障得到排除。

(四)故障成因分析

首先,压缩空气系统中的水分会在气瓶、管道系统、空气滤网和减压阀等元件上析出,使金属阀件、运动表面生锈,增加了工作阻力,系统中的油污杂质会让管径有效流通截面积变小甚至堵塞,致使柴油机因为没有足够的启动力矩、转速而不能发火启动。其次,减压阀元件损坏,降低了减压阀出口压缩空气的压力和流量,使之不能克服推动伺服器小活塞的弹簧张力,去转动下轴及启动辅助手柄,进而不能完成使柴油机启动、换向操作。这是引起操纵手轮操作失灵故障的关键所在。另外,柴油机技术保养制度不完善或执行不彻底,是不可忽视的主要原因。在对柴油机进行维护管理时,必须根据柴油机具体使用条件和环境,认真执行柴油机的日常维护和各级技术保养。还有,延时放气阀调整不恰当,会使柴油机虽然能转动但不能维持运转。其原因可能是:

1,延时放气阀运动零部件受阻甚至推不动,必须拆检清洗延时放气阀,加润滑油使其恢复正常。

2,延时放气阀调节螺钉开度不适合,需要适当旋进或旋出调节螺钉调整开度,使柴油机启动时间在6~1O秒钟之内。

三、改进措施

柴油机维修后投入正常使用大约一个星期,压缩空气减压阀薄膜片变形穿孔引起类似上次检修前的操纵故障。根据这段时间对故障检修过程和形成原因分析,对柴油机操纵系统的控制执行气路阀件,提出以下改进实施方案。

一是压缩空气系统管路上的滤网、阀件等使用防锈材料,前后并联安装优质截止阀、压力表,并定期排放压缩空气瓶内积水,尽可能减少水分对金属部件的影响。

二是减压阀控制系统采用冗余设计,优先选用并联双回路方案,必要时使用双级混合式减压阀。如果要在原减压阀上改动,可先对减压活门座进行改良,加工成锥形接触,然后按实际需要制作装设有调节阀和单向阀的铜管或防油耐高压软管分别接在减压阀接高压表与接控制阀处,以更好地适应用气量的变化。

三是在柴油机上加装控制执行气路监控装置和相应的软件系统。

柴油机通过改进完善和检修维护后,操纵控制、动作执行和运转参数状态正常良好,没有再出现与维修前相似的故障。

四、结语

柴油机作为船舶的心脏是推动船舶螺旋桨装置的唯一动力,其运行性能直接影响着船舶船员的人身财产安全和营运经济效益,在使用过程中应该严格遵守各项操作规程,以认真负责的工作态度履行柴油机日常维护、技术保养职责,预防和减少故障的发生。为了达到优质高效维修管理目的,轮机人员要熟练掌握设备各种突发故障的应对排除方法,提高抢修效率,确保设备尽快恢复正常运行。