特种设备用小管超声波检验工艺

2009-04-15黄进福

黄进福

摘要:在特种设备(包括承压类及机电类)制造及使用、维护、改造过程中,小管子的焊缝质量影响着设备的安全,在每次例行的检修工作中,若能采用适当的探伤方法对小管子进行检测,及时发现裂纹,并消除焊缝的开裂现象,对避免承压类特种设备泄漏事故、机电类特种设备事故的发生意义重大。

关键词:小管 焊缝 超声波检验

1 检测方法的选择

根据众多爆管及割管情况看,开裂裂纹位于梳形密封板与管子焊缝根部,由管子外壁向内壁扩展,且扩展区基本位于焊缝热影响区内,裂纹发展的方向与梳形密封板和管子的连接焊缝走向相一致,由于该部位管子外壁萌生的周向裂纹往往被密封焊缝及密封板所遮挡,渗透探伤、磁粉探伤和磁记忆等检测方法都无法实施,只能优先采用超声波检测。

2 探伤仪及探头的选择

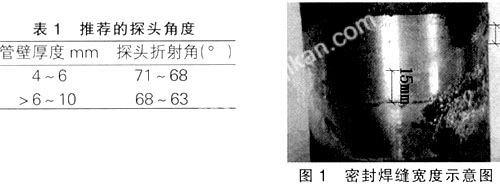

采用A型脉冲反射式超声波探伤仪,探头的选择应考虑管子外壁曲率大,管壁薄,探头必须能满足一、二次波能扫查到整个管子壁厚截面,所以探头的选择高阻尼、短前沿的单晶横波探头,晶片尺寸、一般不大于6mm×6mm,前沿距离小于或等于5mm,偏差小于或等于0.5mm、工作频率为5MHz,始脉冲宽度尽能小,一般小于或等于2.5mm(相当于钢中深度)。由于密封板焊缝有一定宽度,且自焊缝两端向中心宽度逐渐增宽(焊缝两端宽度为8mm,中心为15mm),如图1所示。为了直射波能扫查到管壁厚度1/4以上壁厚范围,发现即将贯穿性裂纹,探头折射角应根据管壁厚度的不同尽量取大,具体参数见表1。

3 探伤仪和探头的系统性能

3.1 灵敏度余量:组合灵敏度余量必须大于探伤灵敏度6dB。

3.2 分辨力:应能将DL-1标准试块上Φ10与Φ6两孔的反射信号分开,当两孔反射波幅相同时,其波峰与波谷的差值横波探头应不小于6dB。

4 试块的选择

用于测定探伤仪和探头的系统性能以及扫描速度的调整,可采用DL/T820-2002中的DL-1型试块。

5 灵敏度校准试块制备

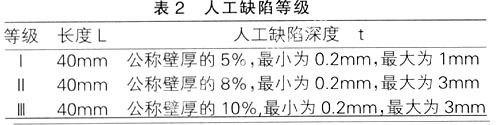

灵敏度校准试块应选取与被检钢管规格、材质、热处理工艺都相同的钢管制作,钢管横向缺陷检测试块的尺寸、尖角槽形状、尺寸和位置按图2和表2的规定加工。

6 检测灵敏度的调整

在灵敏度校准试块上将人工尖角槽的反射回波幅度调到荧光屏满刻度的50%,以此作为基准灵敏度,基准灵敏度再提高6dB作为检测灵敏度。

7 检验标准

由于要检测的对象不是焊缝本身,而是密封板焊缝处的穿顶棚管,且缺陷为管子外壁的横向裂纹,因此,可参照JB/T4730.3-2005《承压设备无损检测》附录D进行检测和评判。当缺陷回波幅度大于或等于人工缺陷的基准回波幅度时则予以判废。

8 探伤过程中注意事项

探头的接触面必须与管子外表面紧密接触,其边缘与管子外表面的间隙不大于0.1mm。可以通过在管子表面上铺上细砂纸沿轴向轻轻研磨,使探头表面与管子的外表面紧密接触。不同规格直径的小径管均应使其接触面经修磨后与管子外表面紧密接触的探头进行探伤。

9 缺陷的评定

9.1 当一次回波信号水平定位在焊缝下熔合线或热影响区,且指示长度大于5mm时,则为裂纹信号;当一次回波信号位于一倍管子壁厚处,指示长度小于5mm时,为内壁腐蚀信号。

9.2 当二次回波信号水平定位在焊缝下熔合线或热影响区,从外表面深度大于1.0mm,且指示长度大于5mm时,则为裂纹信号;当二次回波位于两倍管子壁厚处,深度小于1.0mm时,为焊缝咬边或焊缝夹角信号。

10 检查结果

按照上述制定的检验措施在2008年小修期间对后屏再热器和末级再热器穿顶棚管在密封盒焊缝处进行超声波探伤,最终检测出近80管密封盒焊缝出现裂纹信号,全部进行更换,并将更换的管密封盒焊缝进行车削验证裂纹信号,基本准确,排除近期隐患,也给密封盒焊缝检验提供了经验。

参考文献:

[1]JB/T4730.3-2005承压设备无损检测.

[2]DL/T820-2002管道焊接接头超声波检验技术规程.

[3]蒸汽锅炉安全技术监察规程.96版.

[4]焊接冶金和金属的焊接性.