基于模糊控制的自动送钻系统的设计

2009-03-30黄永平贾国征

黄永平 贾国征

[摘要]根据自动送钻系统,具有时变时滞和非线性等难以实现准确控制的特点,提出在系统中运用模糊控制的设计方案。介绍整个自动送钻系统的基本原理,系统的主要组成及其各部分的作用,以及安全监控的组成。本系统中最核心的部分是控制单元的设计,其中硬件以单片机为核心,外扩模拟量输入输出电路,I/O接口,以及给定量输入装置:软件则采用的是用最大隶属度法,并将软件设计部分进行仿真,仿真效果较好。整个系统与采用传统方法的自动送钻相比具有明显的优势。

[关键词]自动送钻模糊控制最大隶属度法

中图分类号:TP2文献标识码:A文章编号:1671-7597(2009)02100103-02

一、引言

自动送钻控制系统的控制对象(钻压)受地质构造、岩石性能、钻井液性质、井壁阻力等因素的影响,井下诸多已知或未知因素给建立合理的数学模型带来较大的困难,同时钻机工作本身也存在一定的非线性,因此自动送钻系统属于一个时滞时变的非线性系统,要获得一个精确的数学模型是很困难的。也就是说,用基于精确数学模型的传统控制理论是难以实现准确控制的,而模糊控制对处理复杂系统(不确定性、大时滞、时变、非线性)具有明显的优越性。因此该系统控制方法上易于采用模糊控制。模糊控制方法不需要建立精确的数学模型,它是把人的经验定量化即数字化,使之能准确模拟人的思维进行操作。对于应用模糊控制算法的自动送钻系统具有以下特点:

1.模糊控制比传统的PID控制更加简单而有效省去了繁琐的参数设定,对现场的操作人员意味着操作将非常简单;

2.该系统具有上位工控机监控功能,同时通过对钻具转速、钻具扭矩、大钩钩一载、钻井泵泵压和游车位置的监控,实现报警及紧急刹车制动功能:

3.系统具有手动和自动兼容功能,并且能够实现手动和自动之间的无扰切换:

4.由于系统采用的是电动机控制大钩升降速度,速度控制简单易行。

二、系统基本原理、组成、无忧切换及安全监控

(一)基本原理

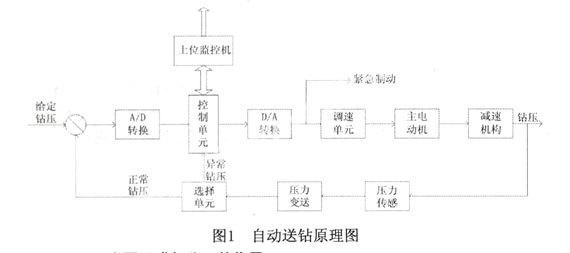

在该系统中,钻压变化信号通过死绳作用于压力传感器,输出钻压变化信号,钻压变化信号通过压力变送信号转化成电压信号,经过A/D转换器进入控制单元,处理之后的控制量经过D/A转换,用该信号控制变频调速单元,输出可变的频率电压信号来控制绞车主电动机的转速。主电动机转速的变化通过减速机构及绞车滚筒等传动装置最终控制大钩下放快慢,完成恒钻压闭环控制。如果钻压信号经选择单元后为异常钻压信号则有选择单元自动给定一个下放速度,直接输入到速度控制单元进行恒转速控制,直到钻压恢复正常。自动送钻原理图如下图:

(二)主要组成部分及其作用

该系统主要由:压力变送器、大钩及减速机构、电动机、控制单元、上位监控机等组成。各主要组成部分的作用分述如下:

1.压力变送器将压力传感器测到的压力信号送入选择单元,这一信号代表了钻柱系统的悬重。

2.大钩及减速机构通过绞车和滚筒等装置控制大钩的下放速度达到调节钻压的目的。

3.主电动机的作用是带动绞车工作进行调速。

4.控制单元完成对采集的信号的分析、处理、输出模拟控制信号。

5.上位监控机与控制单元之间进行信息通讯,并进行显示、打印、记录、设置以及连接一些常规外设。

(三)自动手动之间的无忧切换

使用自动送钻装置时,在钻井过程中存在两种送钻操作方式,即司钻手动操作司钻阀控制钻进与自动送钻控制钻进,二者存在切换问题。当压力变送器将压力信号传送到选择单元后,经过选择判定是正常压力还是异常压力,若是后者则自动切换到控制单元经处理后执行手动操作,待钻压正常后再自动切换到自动送钻状态。无忧切换的方案很多,在本系统中采用的是在钻压附近进行无忧切换的技术,这样可以缩短投入到自动送钻状态的时间。

(四)安全监控

由于现有自动送钻装置可靠性和安全性的不足,限制了它的推广和应用,所以对其进行安全监控是非常必要的。在这个安全监控中,其硬件主要是由压力传感器、扭矩传感器、速度传感器、位置传感器、输入输出接口及其外部器件组成。在这个安全监控系统中,通过安全监控显示电路显示事故类型同时启动报警电路发出报警声,同时该系统还可以实现无忧切换和紧急刹车。

三、系统设计

(一)控制系统的硬件设计

在自动送钻系统中,其设计主要指的是控制单元的软硬件设计。

系统硬件电路的设计以单片机8031为核心,根据现场对微机系统的要求,进行扩展和配置,主要扩展和配置包括:

1.外扩l片EPROM2764,1个RAM2624,8155可编程并行I/O接口,前两个片子分别用于程序存储和数据存储;

2.配置有键盘和显示电路,有一个八位的LED数码显示器及键盘组成,显示器用于键盘扫描过程中显示当前有关设置参数,再送钻过程中则实时显示钻压值。键盘则包括数字键及包括钻亚社之间在内的各功能键;

3.模拟量输入通道电路,它把传感器送出的电信号4-20mAI流信号经电流/电压转换电路,转换成单片及所能接受的0-5V的电压信号,送给八位的A/D转换器ADC0809:

4.模拟量输出通道电路,它把单片机计算出的控制量转换成调速单元可以接受的模拟信号所用的数据转换芯片位DAC0832;发光二极管与I/O接口点组成的发光报警电路。

(二)控制系统的软件编制

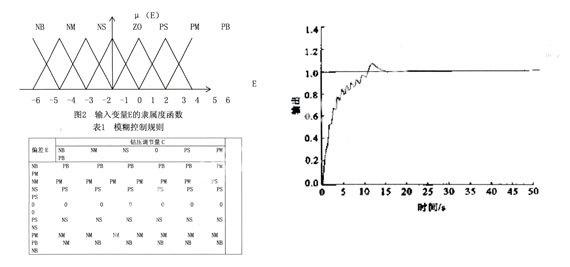

自动送钻模糊控制器采用双输入一单输出的结构。以输入变量偏差E以及输入变量偏差变化率EC为输入,以钻压调节量C为输出。在模糊控制器里面首先必须进行输入量及控制量的模糊化:输入和输出变量被划分为负大(NB)、负中(NM)、负小(NS)、零(zO)、正小(Ps)、正中(PM)、正大(PB)7个模糊状态;其中变量偏差E、偏差变化率Ec的论域为(-6,-5,-4,-3,-2,-l,0,1,2,3,4,5,6),13个等级,钻压调节量c的论域为{-7,-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6,7),15个等级。模糊化是对模糊控制器的输入变量求取相应的语言值的隶属度。

对于输入变量偏差E其隶属度以图2的图线表示。经过模糊化以后可以得到E的隶属度为u(E)。同理可以将偏差变化率Bc和钻压调节量C进行模糊化处理。

其次是进行建立模糊控制器的控制规则。模糊控制器的控制规则是基于手动控制策略,而手动策略又是人们通过学习、实验以及长期经验积累逐渐形成且存储在操作者头脑中的一种技术知识的集合。利用语言归纳手动控制策略的过程,实际上是建立模糊控制规则的过程。手动控制策略一般都可以用条件语句加以描述,根据系统输出的误差及误差变化的趋势来消除误差。对于本系统,建立的模糊控制规则表如表1所示:

最后进行的是输出量的精确化。模糊推理以及模糊量的精确化过程有多种方法,对于钻机主电动机自动送钻系统采用的是最大隶属度法。即选取模糊子集中隶属度最大的元素作为控制量,若隶属度最大的元素有多个,则取他们的平均值。选择最大隶属度的方法简单易行,算法实时性好,突出了隶属度最大元素的控制作用,对于隶属度较小的元素因利用的信息量少,因此对其控制作用没有考虑。可以根据模糊变量误差和误差变化按照模糊控制规则通过模糊推理建立一个模糊决策表。这样在采样时刻所获得的误差和误差变化信号被送入模糊控制器,模糊控制器根据信号的模糊化结果查询模糊控制表得到控制量的模糊量。模糊控制器将模糊量转换成精确量,输出到被控对象施加某种控制作用。

在整个设计完成以后,将软件系统用MATLAB语言的Simulink进行了仿真,仿真结果如下:

从仿真结果图上可以看出:系统的超调量较小约为4%,稳态误差小于0.1%,系统的综合动态性能良好。

四、结束语

目前国内的大多自动送钻系统多数采用的是盘式刹车的钻机,其绞车是由柴油机带动的,其钻体下放的速度的调节非常的不方便,同时使用的还有气动自动送钻,这两种自动送钻方式都存在钻压不稳的情况。在本系统中我们采用的是由电动机带动绞车工作,它的调速性能非常的良好,方便并易于操作。同时在控制系统中我们采用的不是常规的PID控制,而是将人工智能的知识应用于这个领域,采用模糊控制。此方法作为减少自动送钻投运前工人干预程度专题研究的内容之一,模糊控制将于其它措施一起成为未来智能化自动送钻仪的重要组成部分部分。