基于精益管理思想的仓储中心作业优化

2009-03-14王冬梅

王冬梅

摘要:仓储作业的合理性直接关系到仓储中心的效率和效益。文章主要针对目前仓储作业中存在的责任混乱和严重浪费的现象,利用精益管理思想进行仓储作业优化。优化过程中,首先确定优化目标和原则,然后设计具体的优化方法及流程。优化结果表明,精益管理思想不仅提高了仓储作业效率,消除了不必要的资源浪费,更有效地促进了仓储管理信息化。

关键词:精益管理思想;仓储中心;作业;优化

中图分类号:F253.4文献标识码:A文章编号:1002-3100(2009)01-0043-02

Abstract: It is very important for warehouse center's efficiency and effectiveness whether or not operations are reasonable. According to disordered responsibility and waste, warehousing operations are optimized with TPS in the paper. In the optimization, targets and principles are determined firstly, and then specific methods and processes are designed. Results prove that optimization with TPS does not only improve the efficiency of warehousing operations and avoid unnecessary waste, but also promote information of warehousing management.

Key words: toyota production system; warehouse center; operation; optimization

目前,我国的仓储中心主要采取分散式和“包揽制”两种作业模式。分散式作业,常常造成货物出/入库出错,但却无法追究具体的保管员责任;而“包揽制”作业则使人力资源、物力资源得不到合理地利用。所以,寻找出一种较合理的仓储作业模式势在必行,以改变目前资源浪费、效率低下的状态。精益管理思想恰好能满足这种的要求。

1精益管理思想

精益管理思想(Toyota Production System,TPS),即丰田生产方式,其主要目的就是消除一切不产生或不增加价值的活动。而目前仓储作业模式的弊端正是由于种种不得当的作业方式或操作活动引起的过多浪费。

消除浪费。精益管理思想的核心。精益管理思想中所指的浪费,是指从顾客的立场出发,而不是仅仅从企业的立场或一个系统功能的立场来确定浪费的范围。

持续改进。“改进”是指在消除浪费的过程中,企业必然会碰到一系列问题;对于这些问题,企业要集中力量寻找根源,把与此相关的所有问题都一并解决。“持续”是说消除企业中的一切浪费不可能在短时间内实现,有的目标甚至永远不可能实现。因此,精益管理思想追求的是一种持续改进,逐渐逼近的过程。

员工参与。消除浪费与持续改进,必然需要企业员工的积极参与。首先,员工要树立“TPS”观念,使每位员工都能理解消除浪费的涵义,并能积极投身于消除浪费的活动中去,而不是依靠制度强制执行。其次,企业需增加对员工的培训,使员工的技能和素质得到全面提高,能够胜任不同工作岗位的要求。

2TPS在仓储作业优化中的应用

2.1优化目标

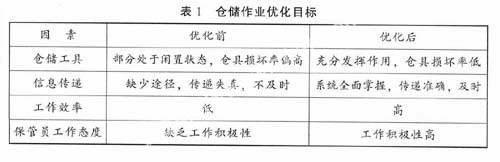

要利用TPS解决仓储中心作业浪费的问题,从而实现准时、快速的工作状态,达到信息化的管理水平;拟定如下优化目标。

2.2优化原则

以客户需求为中心。客户需求是生产的驱动力,是价值流的出发点。价值的流动要靠下游客户来拉动,而不是依靠上游生产的推动。当客户没有发出需求指令时,上游的任何部分均不提供服务;而当客户需求指令发出后,上游则应快速提供服务。

准时。电子化的信息流保证了信息流动的迅速、准确无误;还可以有效地减少冗余信息,减少作业环节,消除操作延迟。货品在流通中能够顺畅,有节奏的流动是仓储中心管理的目标。而保证货品的顺畅流动最关键的是准时。仓储作业的准时是与快速同样重要的方面,也是保证货品在流动中的各个环节以最低成本完成的必要条件,同时也是满足客户要求的重要方面之一。

准确。准确的信息传递,准确的库存,准确的客户需求预测,准确的送货数量……准确是保证仓储作业精益化的重要条件之一。

快速。竞争优势的体现,包括对客户需求反映速度和货品流通速度。前者取决于仓储系统的功能和流程。当客户提出需求时,系统应能对客户的需求进行快速识别、分类,并制订出与客户要求相适应的作业方案。后者包括:作业节点最少,流通路径最短,仓储时间最合理,并能达到系统的快速要求。

降低成本、提高效率。仓储中心通过合理配置基本资源,以需定产,充分合理地运用优势和实力;通过电子化的信息流,进行快速反应、准时化生产,从而消除诸如设施设备空耗、人员冗余、操作延迟和资源等浪费,保证仓储管理的低成本。

系统集成。仓储系统是由资源、信息流和能够实现“精益”的决策规则组成的系统。精益仓储系统建立的基础是对资源进行最佳配置;资源配置的范围包括:设施设备共享、信息共享、利益共享……只有这样才能最充分地体现优势和实力,合理运用这些资源,消除浪费,提供满足客户要求的优质服务。

信息化。仓储管理是一个复杂的系统项目,涉及大量繁杂的信息。电子化的信息便于传递、存贮和统计。此外,传统的仓储作业已不适应全球化、知识化的物流业内竞争,必须实现信息的电子化,不断改进传统业务项目,寻找传统物流产业与新经济的结合点,提供增值物流服务。

2.3优化思路

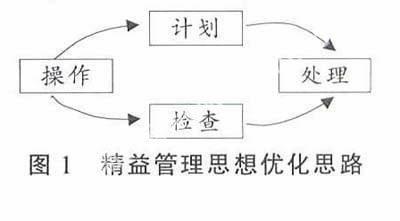

优化仓储作业管理就是要消除仓储作业过程中出现的种种浪费,安排工作计划,实施工作任务,查找工作弊端,改正工作缺点,进而实现持续改进。其优化思路如图1所示。

2.4优化方法

根据上文的思路,可查找到浪费的所在。下一步工作就是如何实施具体优化了。

具体优化的实现就是建立资源分配系统,将作业流程指令化、操作数据存储化、信息系统集成化。具体优化方法如图2所示。

当货物A入库时,系统发出指令保管员2动作;与此同时,将其具体的动作情况记录到数据库当中。一旦出现错误,将通过数据库查找到保管员2,追究其责任。这样可提高保管员的注意力,降低出错率。当货物B入库时,保管员1开始动作,具体操作模式与保管员2相似,同样将操作信息保存到数据库当中,可提高工作效率,避免货等人的情况。此外,系统记录了保管员的工作质量和数量,可以适当实行奖励机制,提高员工积极性。

2.5优化流程

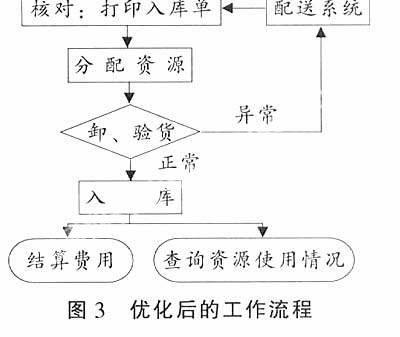

根据上面所述的优化方法,设计具体流程如图3所示。

3优化结果评价

将优化后的仓储作业应用到仓储中心,优化前后各项指标有了明显的变化,如表2所示(以XX直接入库为例)。

根据表2的数据可知,利用TPS优化仓储中心作业具有明显的效果,不仅提高了出/入库效率,消除了不必要的资源浪费,更极大地提高了仓库保管员的工作积极性,创造了无形的价值,并且提高了管理的信息化水平。

参考文献:

[1] 理查德·拉明. 精益供应[M]. 北京:商务印书馆,2003.

[2] 安进. 精益供应链物流运作模式探讨[J]. 中国制造业信息化,2006,35(21):6-8.

[3] Richard Wilding. Lean, Leaner, Leanest[J]. Inter-national Journal of Physical Distribution & Logistics Management,1996,25(3/4):20.

[4] 孟瑞纲. 汽车零部件企业供应链的精益化探索[J]. 工业工程与管理,2001(4):48-51.

[5] 马云波,吕建中. 精益管理原则[J]. 企业经济,2004(9):30-31.