多色系有色涤纶绣花线的开发及应用

2009-02-26李冬梅武海良段亚峰

李冬梅 武海良 段亚峰

本文阐述了有色涤纶绣花线的生产工艺、技术特征及应用效果,说明了多色系有色涤纶绣花线是一种具有节能减排效果的飞梭刺绣等数字纺织用新材料。

Based on discussing the production process, technical characteristics and application effects of PET embroidery thread, this article presented that it is a novel material of environment-friendly for digital textile such as steils.

涤纶广泛应用于服饰、家用纺织品、产业用纺织品等领域,是当今全球消耗量最大的纤维品种,但也有染色性差等缺点,因此,科学选择高效、优质、节能、环保的着色技术,对促进聚酯涤纶工业的可持续发展至关重要。

有色涤纶绣花线是各类刺绣产品和花边生产加工中不可缺少的原材料。传统的绣花线生产加工需经过绞纱或筒子练染、倒筒、捻丝、制线等环节,而练染 1 t 绣花线将产生200 ~ 400 t 污水。

有色涤纶绣花线直接由聚酯切片加色母粒熔融纺丝加工而成绣花线,省去了丝线练染环节,避免了污水排放,改变了传统绣花线的加工模式。以浙江华欣新材料股份有限公司年产 1.0 × 105 t 绣花线为例,每年即可减少 20.0 × 106 t 的污水排放量,相当于 28 家污水日排放量在 2 000 ~ 3 000 t 的中小型印染企业之和。

1多色系有色涤纶绣花线的生产技术

涤纶纺丝工艺路线有UDY、MOY、POY、FDY等几种,经试验发现:POY路线由于纺丝速度较高,喷丝头牵伸比较大,纺出的色丝毛丝多,影响后加工牵伸工序的进行,尤其是色母粒的添加量不能太高,若超过 3%,则纺丝难度加大,丝条的颜色均匀性差。绣花线用涤纶丝一般为有光丝,采用三叶形截面,若采用UDY路线,色母粒的添加量可增加,但因后加工过程中拉伸倍数较大,易产生毛丝,对三叶形截面的异形度降低且不均匀。而采用MOY工艺,可以控制丝条的拉伸比,后加工拉伸后的丝条强度高,毛丝少,异形截面的异形度高,颜色均匀。

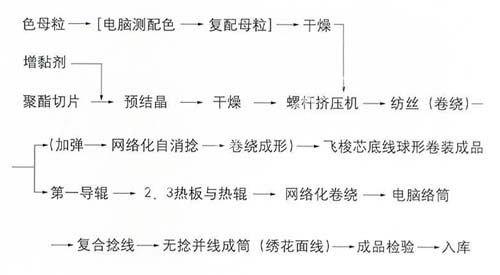

1.1 生产工艺流程

1.2 主要工艺技术

1.2.1 有色丝测配色与色母粒复配技术

在纺丝过程中,有色丝的颜色由色母粒配方决定。为了准确纺制出所需的有色丝,必须对色丝颜色的三原色组成比例进行精确测量,然后根据测量结果进行色母粒配比设计,得到所需有色母粒的复配方案。本文采用Datacolor 600电脑测配色系统进行色母粒复配的配方设计,其测色配色系统主要由测色分光光度仪、数据处理电子计算机和测色配色应用软件等 3 部分组成。纺丝用色母粒由着色剂、载体聚脂和添加剂构成,纤维着色取决于其中的着色剂,色母粒复配实质上也就是着色剂的复配。复配的概念基于颜色混合的“减色原理”,将红、黄、蓝 3 种颜色的色母粒作为 3 种基色,通过 2 或 3 种三原色基色母粒按某种比例混合,即可得到一种特定颜色的色母粒,用其与白色聚酯切片混合纺丝,就能纺得所需颜色的有色涤纶丝。由于有些浅色丝纺丝时色母粒的用量很少(< 0.6%),纺丝时很难与白色聚酯切片混合均匀而容易产生色差,因此,有必要对所配制成的色母粒进行稀释,得到复配稀释色母粒,简称复配色母粒。

根据上述测配色系统进行测试,测得的典型绣花线样品的色彩参数及其纺丝时的色母粒配方列于表 1。按照计算机测配色得到有色丝纺丝的色母粒配方后,按配方称取所需三原色色母粒并混合均匀,即可用于注色纺丝。但是,由于有色复合母粒用量很少,纺丝时仅借助于切片预结晶干燥和螺杆挤压机挤出很难使其与聚酯切片混合均匀,从而造成严重的成品丝色差问题。因此,在纺制大量浅色丝批号时,采用有色复合母粒稀释技术将复合色母粒与一定量聚酯切片混合,加工成复配色母粒,干燥后再用特殊方法注入螺杆挤压机中与大量聚酯切片均匀混合进行纺丝,最终得到所设计颜色的有色涤纶丝。

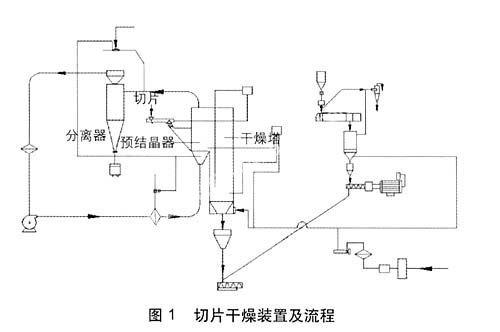

1.2.2 切片干燥与复配色粒注入

电脑绣花线用有色涤纶长丝的断裂强度和刚柔性要求很高,为实现顺利纺丝,确保成品丝的质量,前纺过程中切片和复配色粒的充分预结晶干燥非常重要。本项目采用美国汉克森HHL370空气除湿机组和FBCD切片干燥机,预结晶与干燥流程如图 1 所示。色母粒中加入的染料分子,起到了增塑作用,降低了大分子的内摩擦力,而色母粒的熔点较低,使熔体特性黏度更低。当与切片混合后,熔体的黏度介于纯PET和色母粒之间,随着色母粒含量的增大,在外力的作用下,大分子更易流动,熔体黏度随之降低。在切片预结晶前应添加纺丝增黏剂,以提升熔体黏度,防止PET热降解。因此,必须选配高黏度切片作为有色涤纶长丝的专用增黏剂,鉴于有色丝颜色和色母粒配比不同,增黏剂的添加量视母粒情况控制。在干燥过程中,使用露点 - 20 ℃ 的压缩空气,除湿机出口干空气的露点在 - 85 ℃ 左右;干燥量为 800 kg/h,预结晶热媒温度为 170 ~ 175 ℃,干燥空气温度为 172 ~ 175 ℃;干燥后,切片含水量 30 mg/kg 以下,特性黏度 > 0 .67 dL/g。

采用改造后的程控小螺杆挤压机,将复配色母粒干燥后精确计量连续注入螺杆挤压机入料口中心位置,使复配色母粒与PET切片混合,连续进入螺杆挤压区,在螺杆挤压熔融过程中充分混合均匀。

1.2.3 有色涤纶的纺丝工艺及过程

采用国产纺丝机,对电脑绣花用有色涤纶长丝产品进行了试纺和小批量订单生产,并对其主要工艺进行调控。

(1)纺丝温度

纺丝温度对纺丝成形有较大的影响,温度高,熔体的流动性好,但黏度下降会增大,同时,有些着色剂会发生升华挥发,污染板面和环境,有的还会发生色相的变化。确定纺丝温度的原则是在保证熔体流动性的前提下,纺丝温度比常规丝偏低 3 ~ 5 ℃。为了避免色母粒提前熔化,螺杆前区温度的降幅应更大些,一般为 3 ~ 10 ℃,且随着色母粒含量的增大,螺杆各区的温度降幅也须相应加大。

(2)组件压力

组件压力与熔体质量的均匀性密切相关。因色母粒中引进了异种成分,因而应控制适当的组件初始压力,以减少飘丝、断头和弯头丝。通过调整组件中过滤介质的比例和成分,可达到调整压力的目的,组件压力应稳定在 10 ~ 13 MPa。

(3)侧吹风

由于丝束中含有异种成分,熔体的特性黏度降低,使丝束凝固点下降。为保证丝束的正常凝固,需适当调整侧吹风风速。本项目侧吹风的风速控制在 0.45 m/s 左右。另外,侧吹风过滤材料要及时清洁,缩短更换周期,以有效降低色丝的条干不匀率。

因丝束中含有染料杂质粒子,色丝的表面相对粗糙,而且凝固点下移。因此,为了避免丝束间相互摩擦或发生粘连,丝束集束点需进行调整,同时上油量需适当增加。

(4)颜色的切换

在纺制有色丝中,颜色的切换过程往往会造成较大的原料损耗,直接影响色丝的成本。为了克服这一问题,本文从多个环节进行协调安排。每一台螺杆挤出机尽量减少纺丝位数,只配 2 个或 3 个纺丝位,减少了每一螺杆的供应量;每一台螺杆挤出机纺色丝时,只纺同一色系,在颜色更换时,可以很快将颜色调整过来;各种颜色的调配均有电脑储存,颜色更换不需通过实地纺丝来调配。这样原料的损耗量可降低为几十千克,从而大大降低了成本,使得由添加色母粒纺制多色系多品种涤纶有色丝的产业化生产成为可能。

(5)有色涤纶丝后纺加工

本文开发的有色涤纶丝,根据市场需求可直接加工成电脑绣花线或飞梭刺绣底线。

电脑绣花底线要求具有一定的弹性,同时为了满足飞梭芯球形卷装生产,还必须具有一定的柔软度、平滑性和适当的硬挺性。因此,必须将电脑绣花底线用有色涤纶丝加工成比绣花面线相对紧密、强度更高和弹性略低的无应力捻缩的网络丝。本文研究开发了“加弹 + 网络”无残存扭矩的“自消捻”加弹技术,消除了因变形加工过程残留的局部高捻度形成的成品丝自退捻打绞成“小辫子”的纠缠现象,克服了加弹变形涤纶长丝电脑绣花过程中高速退解不畅的技术难题,整个生产过程无须蒸纱定形加工,使电脑绣花彩色底线生产工艺得到简化,节省了蒸汽和能源消耗。

1.3 绣花线用有色涤纶丝色差的影响因素

电脑绣花线色彩的要求非常严格,而且底线色彩必须与面线配伍协调,并且不能有明显色差。造成绣花线用有色涤纶丝色差的具体因素主要包括:色母粒质量缺陷,螺杆挤出机温度,后纺加工设备,色母粒计量系统,色母粒添加量与添加精度,过滤器的压差等。

2技术优势与应用效果对比分析

2.1 技术特点与优势

多色系有色涤纶绣花线的技术优势集中表现在:采用色母粒三原色电脑测配色技术,实现了色母粒切片熔融纺有色涤纶丝的多色系无限彩配色效果,丰富了电脑绣花底线的花色品种,生产过程无须丝线练染后续加工,不产生印染废水,确保了绣花线生产过程的清洁环保,同时,由于色母粒切片熔融纺丝所形成的有色丝色素能均匀分布在丝线结构内部,因此色牢度高,不会因洗涤或出汗而造成沾色,产品质量档次较高。

2.2 应用效果对比分析

与传统绣花线的加工工艺相比,多色系有色涤纶绣花线的生产工艺简单,基本达到了清洁生产的要求。浙江华欣新材料股份有限公司是国内生产多色系环保型有色涤纶绣花线的代表,该公司采用原液着色和三原色配色技术一条龙生产,年产能达 5 万t。以该公司生产的多色系环保型有色涤纶绣花线产品为例,与国内外市场上销售的涤纶绣花线在技术指标、加工性能及经济效益上进行对比(表 2)。

3结束语

多色系有色涤纶绣花线的生产流程与普通切片的纺丝大致相仿,只是在纺丝过程中添加了色母粒,而无须丝线练染、制线等后续加工,因此,染料浪费很少,整体生产成本和废水污染大幅降低。用多色系环保型有色涤纶绣花线替代人造丝绣花线和染色涤纶绣花线,价格分别可降低 18 元/kg和 6 元/kg,节能、降耗、减排效果显著,是一种比较理想的环保型飞梭刺绣数字纺织用新材料。