加氢裂化尾油对酮苯脱蜡生产中的影响分析

2009-01-18刘树华王鑫华

刘树华 王鑫华

摘要:通过对中国石油大连石化分公司加氢裂化尾油进行酮苯脱蜡试验,考察了加氢裂化尾油通过酮苯脱蜡工艺生产石蜡及高品质基础油的可行性。试验结果表明:经适当的工艺调整,加氢裂化尾油可以通过酮苯脱蜡脱油得到质量较好的脱蜡油和脱油蜡,脱蜡油可作为润滑油基础油的优良调合组分。

关键词:加氢裂化尾油;酮苯脱蜡:脱蜡油;脱油蜡

中图分类号:TE624.53 文献标识码:A

Analysis on the Effect of Hydrocracked Tail Oil on Ketone-Benzol Dewaxing Production

LIU Shu-hua, WANG Xin-hua

(PetroChina Dlian Petrochemical Company, Dalian 116032, China)

Abstract:The hydrocracked tail oil from hydrocracker in PetroChina Dalian Petrochemical Company was tested with ketone-benzol dewaxing technology. The feasibility of producing premium base oil and wax from the hydrocracked tail oil was investigated. The test result showed that the premium dewaxing oil and deoiling wax can be obtained under proper process adjustment, and the dewaxing oil can be used as the excellent blending component of lubricating base oil.

Key words:hydrocracked tail oil; ketone-benzol dewaxing; dewaxing oil; deoiling wax

0 前言

大连石化分公司1000万t/a蒸馏装置及后序装置投产运行后,加氢裂化装置的处理能力为360万t,由于加氢裂化转化率通常为60%左右,尚有40%左右的未转化产物——加氢裂化尾油,由于加氢尾油经过了加氢裂化、加氢饱和、加氢异构及环化等反应后,加氢尾油具有饱和烃和蜡含量较高,芳烃、胶质以及硫、氮等极性化合物含量低等特点,经过脱蜡后脱蜡油具有良好的粘温性能和氧化安定性能,是生产润滑油基础油理想的原料。

加氢裂化尾油的综合利用,国内外很多厂家做了大量的研究工作,开发出了许多技术,也取得了较好的经济效益。国外一般利用加氢裂化尾油大部分采用加氢降凝工艺生产润滑油基础油的,同时也有部分采用传统的“老三套”工艺生产润滑油基础油和石蜡产品。国内厂家采用加氢降凝工艺或传统工艺或两者结合方法利用加氢裂化尾油,金陵石化公司南京炼油厂采用加氢降凝—加氢精制串联的方法生产出了VHVI75和VHVI100基础油,收率达到55%~58%,粘度指数大于100[1];茂名炼油厂采用溶剂脱蜡—白土精制工艺生产变压器油、汽轮机油、液压油以及多级内燃机油使用的基础油[2];另外的企业采用尿素脱蜡工艺生产变压器油和重液体石蜡[3]。

大连石化分公司作为中国石油的润滑油基础油生产企业,为充分利用企业内部的有限资源,提高加氢尾油的经济附加值,满足市场需求,开展了加氢裂化尾油为酮苯脱蜡生产润滑油基础油和石蜡的试生产,考察了加氢裂化尾油采用酮苯脱蜡工艺生产高品质润滑油基础油和石蜡的可行性。

1 实验室研究

1.1 加氢裂化尾油性质

委托中国石油大连润滑油研发中心于2008年8月15日和2008年8月22日,采集了大连石化分公司的加氢裂化尾油样1及加氢裂化尾油2(以下简称加氢尾油),对两个加氢尾油样品在试验室中进行酮苯脱蜡试验,并对试验得到的润滑油基础油进行性质分析,试验结果见表1。由表1可见,试验所选样品硫含量均低于5.0 μg/g,蜡含量均高于15.0%,由于加氢裂化装置操作转化率不同及分馏塔操作条件不同,在粘度、蜡含量和凝点等方面略有不同。

1.2 工艺条件

结合酮苯脱蜡装置、糠醛精制装置和白土补充精制装置的工艺条件,根据大连石化分公司加氢尾油的性质,参考国内利用加氢尾油生产润滑油基础油的主要工艺条件,模拟实际生产工况,确定了本次加氢尾油生产润滑油基础油的工艺条件。

1.2.1 酮苯脱蜡试验工艺条件

甲苯∶丁酮=40∶60(v/v);剂油比∶3.5∶1.0(v/v) ; 一次溶剂比:0.5∶1.0(v/v)。

二次溶剂比:1.3∶1.0(v/v);三次溶剂比:1.7∶1.0(v/v);过滤温度:-20 ℃。

1.2.2 糠醛精制试验工艺条件

剂油比:2.0∶1.0(v/v);新鲜溶剂1次萃取;精制温度:95~100 ℃;精制时间:30 min。

1.2.3 白土补充精制试验工艺条件

白土与基础油混合温度为:80~90 ℃;精制温度为(100±5) ℃;精制时间为:30 min;白土加入量为3.0%。

1.3 实验结果讨论

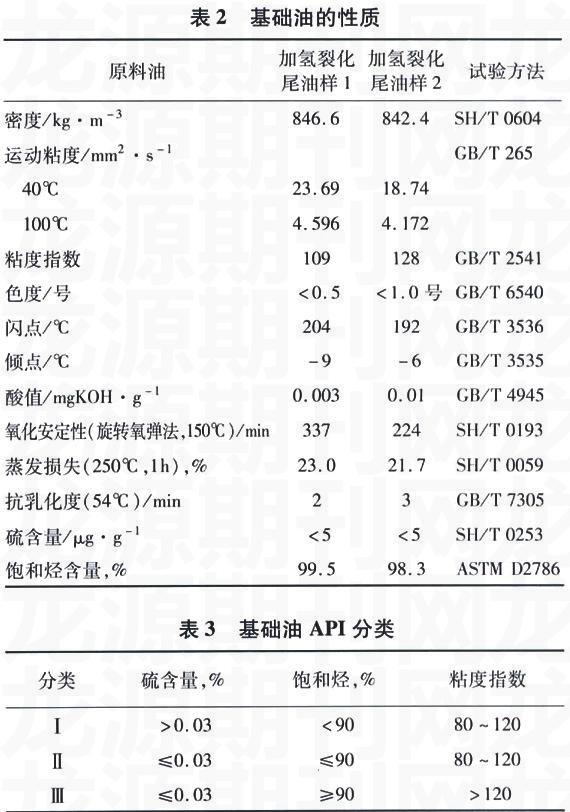

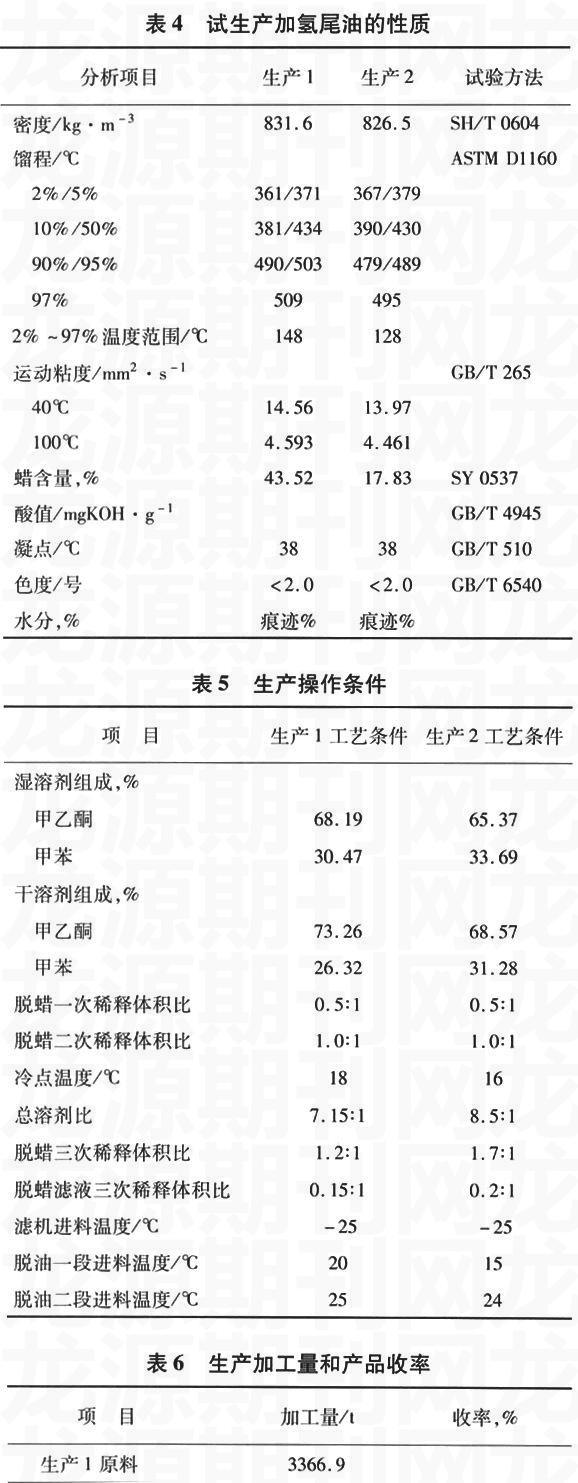

在上述工艺条件下,以加氢尾油为原料,依次进行了酮苯脱蜡试验、糠醛精制试验和白土补充精制试验,试验结果见表2,基础油API分类见表3,从表2可见,加氢尾油1生产的基础油粘度指数为109,饱和烃含量大于90%,旋转氧弹为337 min,硫含量小于5 μg/g,可以满足APIⅡ类基础油的要求;加氢尾油2生产的基础油的粘度指数为128、饱和烃含量大于90%、硫含量小于5 μg/g,满足APIⅢ类基础油的要求。但是在倾点、蒸发损失和旋转氧弹等方面同润滑油基础油指标有一定的差距,需要在加氢裂化装置工艺条件控制,酮苯脱蜡、糠醛精制和白土补充精制工艺条件优化等方面继续开展工作。

2 工业试生产

参考大连润滑油研发中心实验结果,2008年于10月22日开始加氢裂化尾油试生产润滑油试炼工作。试炼工作共进行两次。

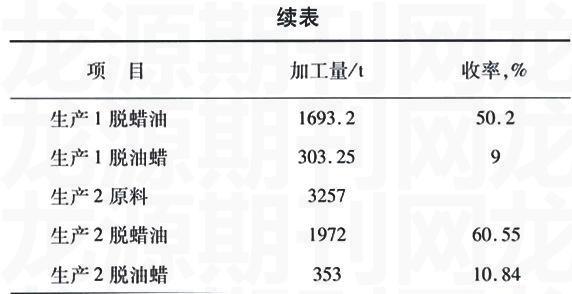

第一次工业试生产加氢裂化尾油编号为生产1,第二次工业试生产加氢裂化尾油编号为生产2,其性质见表4,从表4加氢裂化尾油分析数据来看,第一次工业试生产的原料2%~97%馏程范围较宽为148 ℃,原料蜡含量较高为43.52%,从粘度和馏分看,相当于减一线到减三线的混合油。第二次工业试生产原料馏分2%~97%温度在128 ℃,比第一次工业试生产的原料馏分窄20 ℃左右,原料中含蜡量减少25.69个百分点。在经过了试生产的必要准备后,开始了两次工业试生产,工艺条件见表5,各馏分油收率见表6。

3 试炼总结分析

3.1 原料性质

(1)由于两次加工的原料是全馏分油未经过切割。原料馏分2%~97%温度范围宽(在123~148 ℃),馏分宽造成蜡结晶颗粒小、蜡饼粘、易堵塞滤布、过滤速度减慢、滤机失效快、蜡表面油豆多的不利影响。

(2)实际蜡收率在6%~11%,蜡中低凝蜡较多,造成蜡收率低、蜡回收负荷小。增加酮比,过滤速度相对提高,但油收率下降。

(3)从表4原料成绩看,生产2与生产1加氢裂化尾油相比,运动粘度(100 ℃)变小、密度(20 ℃)变小、蜡含量17.69%比上次43.52%下降25.69个百分点,2%~97%馏程范围比试生产1窄20 ℃。因为原料性质发生变化,尤其是蜡量减少可降低冷冻负荷和过滤机负荷,馏分变窄了对蜡结晶有利,油豆明显减少,提高了过滤速度,提高了油收率,可见原料性质对生产的影响较大。

3.2 产品加工量和收率

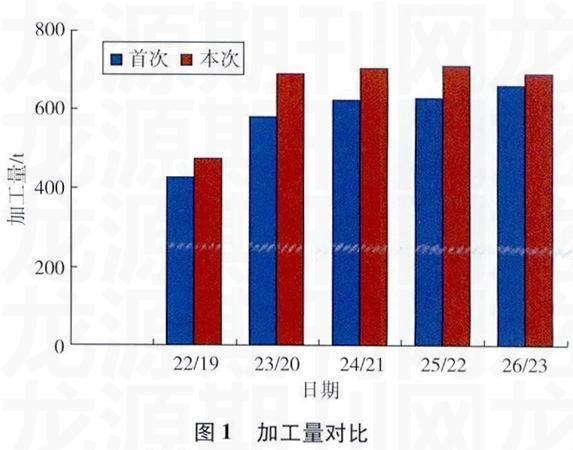

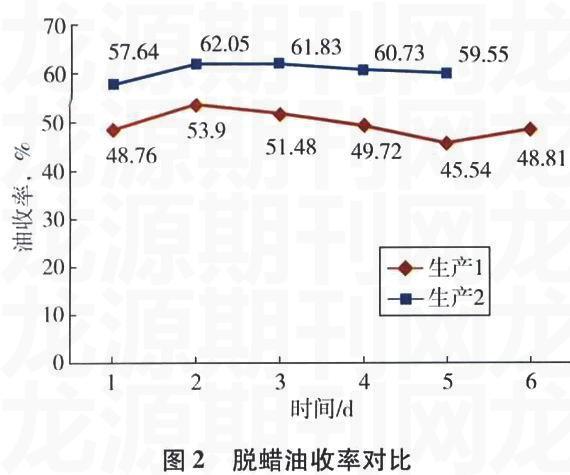

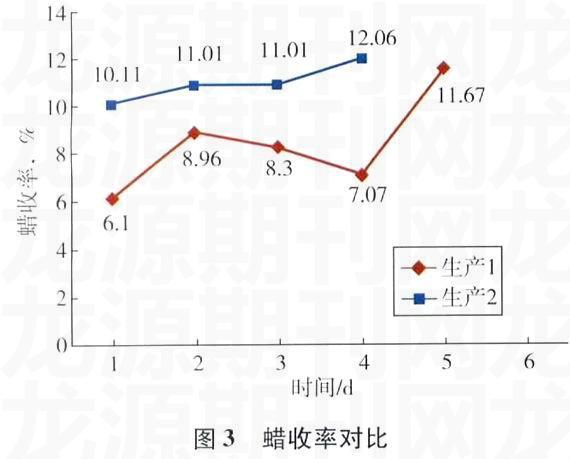

生产1和生产2加工量和收率对比,见下图1~图3。

从图1看出生产2由于原料性质好,加工量达到700 t/d以上。如果增开冷冻机,加工量可提高4~5 m3/h。

生产2的去蜡油收率提高很大,平均去蜡油收率60.55%,比首次49.63%提高了10.92个百分点。 原因是原料性质的变化,较重组分减少。生产2的滤机蜡膏含油量比生产1下降,说明油的拔出率比生产1提高。如果能改善蜡的结晶状况,油收率有提高的潜力。

生产2平均蜡收率为10.84%,比生产1提高了2.01百分点,蜡收率提高原因是原料性质变化重组分减少。从蜡的熔点看, 生产2料蜡熔点在60~61 ℃之间比生产1料熔点降低了,说明高熔点蜡减少,相对蜡收率提高。其次生产2将脱蜡滤机进料温度降低了3~5 ℃,有利于提高蜡收率。

3.3 产品质量

3.3.1 脱蜡油产品质量

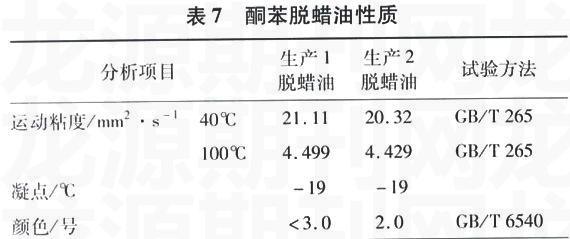

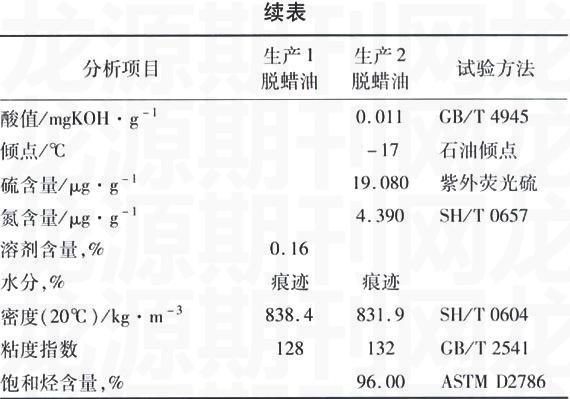

生产1、生产2脱蜡油成品罐性质见表7。

由表7酮苯脱蜡油性质可以看出,脱蜡油的凝点合格,生产1粘度指数128;生产2粘度指数132,饱和烃含量96%,达到了APIⅢ类基础油的要求。

3.3.2 脱油蜡产品质量

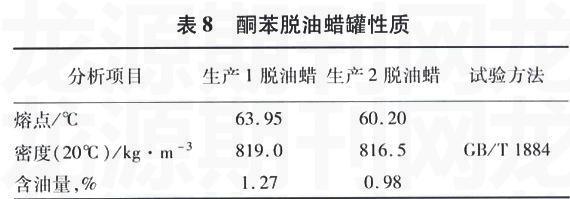

生产1、生产2蜡罐性质见表8。

生产1的蜡含油量1.27%,熔点63.5 ℃,生产2的蜡含油量0.98%,熔点60.20 ℃,由于是原料性质发生的变化,生产2料蜡含油、熔点均下降。以加氢裂化尾油为原料经过溶剂脱蜡工艺,生产的蜡料质量完全符合要求,酮苯装置有能力加工加氢裂化尾油。

3.4 加氢裂化尾油与馏分油比较情况及装置生产中的经济指标对比

3.4.1 原料性质对比

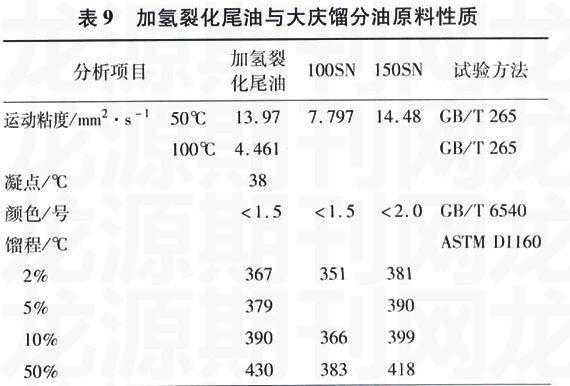

加氢裂化尾油与大庆馏分油原料性质比较分析,见表9。

从表9看加氢裂化尾油的粘度与150SN接近,2%馏分是100SN和150SN之间,密度比100SN轻,97%馏分比150SN高,馏程范围比150SN宽71 ℃。

从加氢裂化尾油原料性质看与减一、二线料接近,下面是加氢裂化尾油与近期同样是连续生产周期为四天的减一、二线料的各项参数对比比较。

3.4.2 油蜡收率对比分析

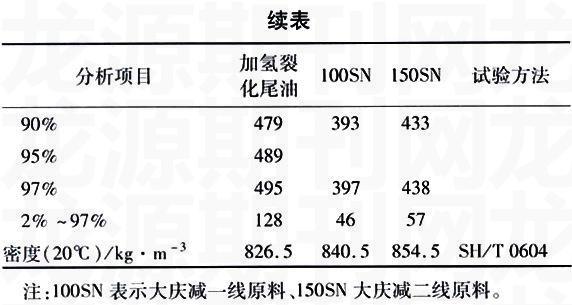

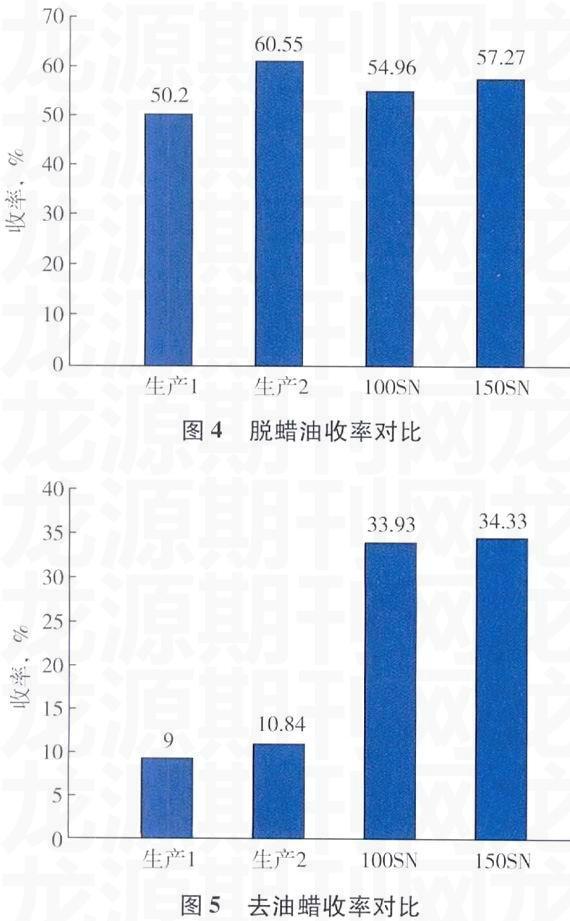

100SN和150SN的油蜡综合收率与加氢裂化尾油作比较,见图4、图5。

从图4、图5看加氢裂化尾油的油收率平均在60.55%,比150SN高3~4个百分点,但受原料性质影响,生产1的油收率平均在50.2%。减一线和减二线的蜡收率接近,加氢裂化尾油的蜡收率低,原因是蜡中低凝蜡较多。

3.4.3 过滤速度(见图6)

从图6可以看出加氢裂化尾油过滤速度较慢,只是加工减二线时过滤速度(开三台滤机,无液面状态下)和加工减一线时过滤速度(开两台滤机满负荷状态下)的1/2和1/3。由于过滤速度的制约,所以生产加氢裂化尾油时,加工量要比生产减一线和减二线时少。在下次试生产中,尝试添加助滤剂,提高过滤速度。

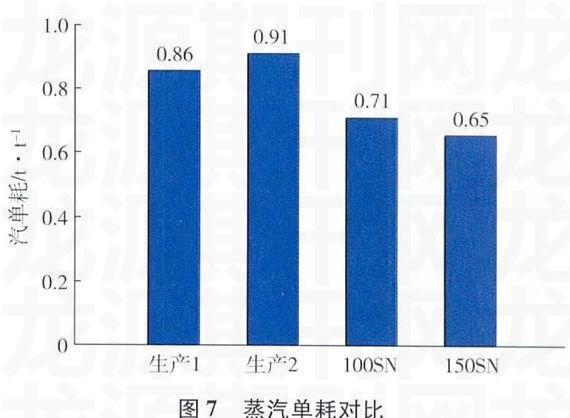

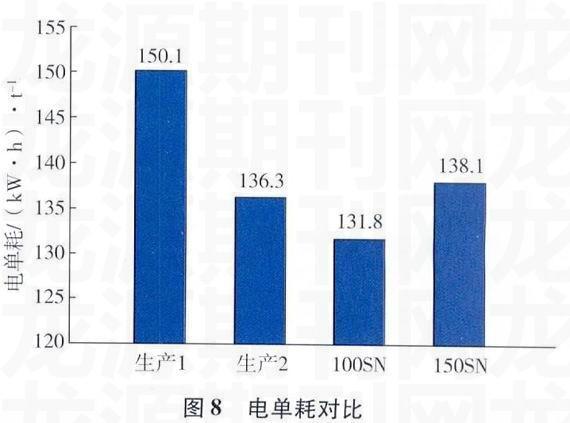

3.4.4 能耗对比(见图7、图8)

生产1蒸汽单耗比100SN高0.15 t/t;生产2蒸汽单耗比100SN高0.2 t/t,蒸汽单耗高原因是生产加氢裂化尾油时需将滤液循环溶剂停用,加入新溶剂,溶剂比高。

3.4.5 产品质量

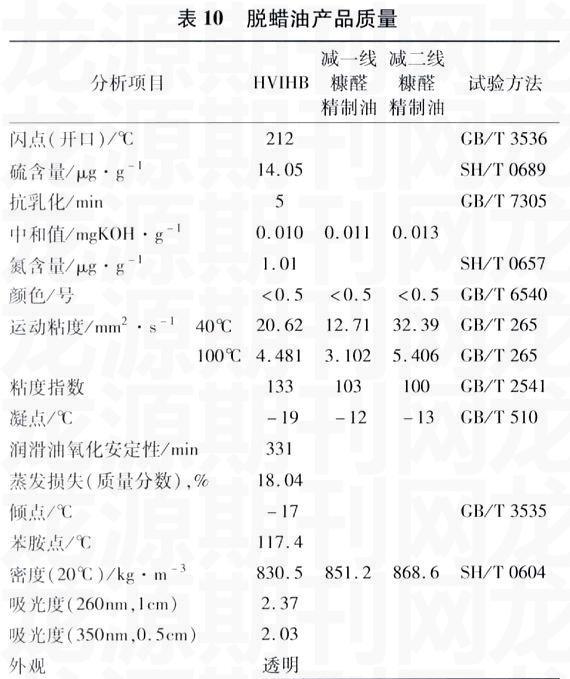

加氢裂化尾油经酮苯脱蜡脱油和糠醛精制的产品性质列入表10(编号为HVIHB),同表列出减一线、减二线馏分油经酮苯脱蜡脱油和糠醛精制的精制油性质。

从表10看出减一线、减二线馏分油经酮苯脱蜡脱油后脱蜡油粘度指数一般在100左右,达到APIⅡ类基础油的要求, HVIHB基础油饱和烃含量高、硫含量低、粘度指数高,达到133属于APIⅢ类基础油,比减一、二线糠醛精制油粘度指数高30。但蒸发损失和紫外吸收值高。可以通过加氢裂化工艺调整:提高初馏点温度减少轻组分或者通过蒸馏分馏切割来减少蒸发损失。可以通过增加糠醛和白土比工艺参数的调整,减少紫外吸收值。

加氢裂化尾油生产的蜡产品列入表11,由表11可见,尾油蜡的熔点62.10 ℃,含油0.84%达到半精炼蜡质量标准。

3.4.6 加工量处理能力

生产加氢裂化尾油受脱蜡滤机过滤速度影响,加工量在700 t/d,装置负荷率在77.8%左右。装置在满负荷工况下生产减一、二线料加工量在950 t/d,比生产加氢裂化尾油处理能力高26%左右。

4 结论

(1)加氢裂化尾油能够使用酮苯脱蜡装置生产粘温性能优异的APIⅢ类基础油和专用蜡产品;

(2)加氢裂化尾油馏分范围能控制在90 ℃以下,2%温度控制在370 ℃以上,对操作生产更加有利,提高油蜡收率;

(3)加氢裂化尾油酮苯脱蜡过程中过滤速度慢,可以尝试采用添加脱蜡助滤剂,提高过滤速度;

(4)蜡收率低,蜡回收系统负荷小;

(5)汽单耗高,比100SNA料高0.2 t/t,合单位能耗15.2千克标油/吨;

(6)HVIHB基础油蒸发损失高可以通过加氢裂化工艺调整解决;

(7)HVIHB基础油紫外吸收值高通过糠醛、白土精制工艺参调整来解决;

(8)如果将加氢裂化尾油进行馏分切割,酮苯脱蜡脱油可处理加氢裂化尾油28万t/a,可生产出APIⅢ~Ⅳ类基础油16万t/a左右。

参考文献:

[1] 杨建军,陈锡功,朱蜡.燕化炼油厂加氢裂化尾油的综合利用[J].石化技术,1996,3(3):173-180.

[2] 贺产鸿.加氢裂化未转化油研制中高档润滑油[J].茂名石油化工,1996(1):16-24.

[3] 戴逸云.浅谈加氢裂化柴油的综合利用[J].金陵石油化工,1996(2):31-33.

[4] 水天德.现代润滑油生产工艺[M].北京:中国石化出版社,1997:279-283.

收稿日期:2009-03-18。

作者简介:刘树华(1963-),男,2003年毕业于大连广播电视大学行政管理专业,现在从事炼油加工技术工作。