多相流试验台管道上弯管内流场分析

2007-06-01于利伟朱汉华钟骏杰范世东

于利伟 朱汉华 钟骏杰 范世东

武汉理工大学能源与动力工程学院 武汉 430063

多相流试验台管道上弯管内流场分析

于利伟 朱汉华 钟骏杰 范世东

武汉理工大学能源与动力工程学院 武汉 430063

利用ANSYS软件中FLOTRAN CFD对多相流的弯管处流体流场进行建模、划分网格、加载,分析得出流体流经弯管处的压力分布图和速度矢量分布图。探寻流体在流经弯管时速度和压力的变化,找出造成压力损失的主要原因,并找到管道内易损坏的部位,为多相流系统的设计提供合理的依据。

多项流弯管ANSY S/FLOTRAN CFD

在多相流试验台中,管道是重要的组成部分,它的结构、布局、组成元件等因素对管道的输送特性有决定性的影响,直接关系到多项流试验系统的能量消耗、输送能力和管壁磨损等工作性能,因此,管道设计中应对管道流场进行数值分析和参数优化。

输送管道中多项流的流场非常复杂,尤其是在流经弯管处流场的扰动特别大,其流动速度和管流压力等参数发生明显的变化,产生较大的压力损失,因此,在试验台设计时必须分析这些变化因素。以往在管道流场参数的理论分析中,常用的方法是假设流体经过弯管后的速率保持不变,压力损失也是由经验公式估算,虽然分析计算简单,但存在较大的误差,没能清楚描述流体在弯管处的流场变化情况。

从试验台设计的实际情况出发,综合考虑管道输送中的工况参数和边界条件,利用有限元软件ANSYS中的FLOTRAN CFD分析功能,对管道流经弯管处速度和压力的变化进行数值分析,得出流场中压力和流速的变化情况。

1 多相流试验系统构成

加气助送试验台主要由输送管道、加气装置和搅拌装置组成,见图1。

图1 三相流管道试验系统

1)输送管道。包括水池、输泥管、玻璃管、泥泵、电机和控制阀等,主要是完成泥浆输送。输送管道为一闭循环系统,泥浆从泥池吸出,由排泥管排回到泥池。在管路上安装两段透明玻璃管用以观察多相流在管道中的流动状态。

2)搅拌装置。试验台的试验介质为水和泥的混合物,在静止状态下它容易分离、沉降,为了使试验过程中保持泥浆的浓度均匀,特配备一台搅拌泵,使泥池中的泥浆保持为均匀的悬浮液。

3)加气装置。包括加气喷嘴、射流泵、空气压缩机、空气瓶、各种气阀和气液混合装置。从主泥管上引出一支管到射流泵的入口,流体经射流泵增压后与压缩空气一起通过加气喷嘴重新加入到主泥管中。喷嘴安装在泥管90°拐角处,通过喷嘴使压缩空气加入泥管,并与泥浆均匀混合[1]。

2 模型与分析

ANSYS软件中的FLOTRAN CFD分析功能模块是分析一维及二维流体流场先进工具,能够对流场的多种问题进行分析,其中的FLUID 141和FLUID 142单元类型可用来解算粘性流体的一维和二维流动、压力和温度分布[2-3]。分析主要步骤为[4]:

1)确定问题区域;

2)确定流体的状态;

3)生成有元网格;

4)施加边界条件;

5)设置FLOTRAN分析参数;

6)求解。

利用FLU1D 141单元类型来求解流体的速率和压力分布,选择水流进行流场分析,其他流体也可以依此例进行分析。

2.1 初始条件

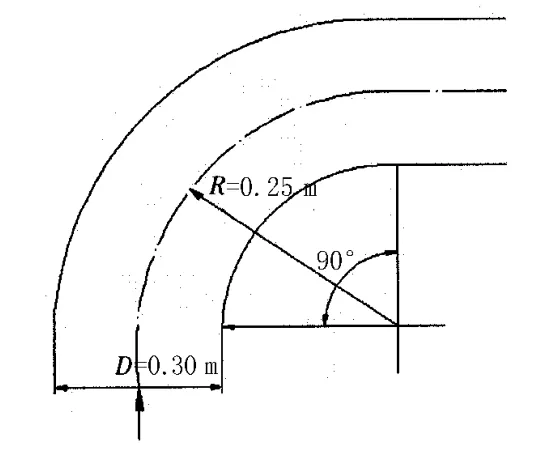

分析对象为图1中AB之间一个直径D=0.3 m的弯管,弯管示意见图2。

图2 弯管截面结构图

弯管内的流体流速v=12.5 m/s,方向平行于垂直管道轴线;流体的温度t为20℃;流体的密度ρ=998.2 kg/m3,动力粘度μ=0.001 Pa·s。

2.2 模型建立

由于输泥管道中的弯管是轴对称的圆形结构,所以对弯管的分析是轴对称问题,可以取过弯管轴线的截面进行二维分析,在ANSYS中建立弯管二维简化模型,这样可以节省计算机资源,提高运行速度。

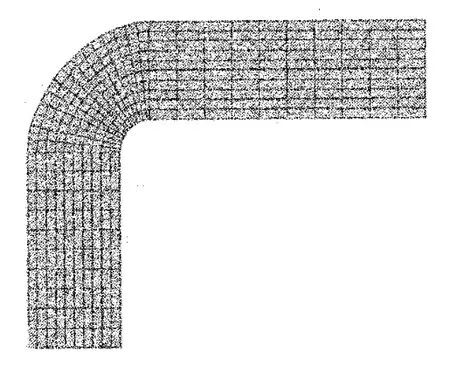

2.3 网格划分

弯管分析模型中,所取的单元为FLUID 141号单元。由于流场在弯管弯曲处变化复杂,因此,划分网格时将弯曲处的网格划分进行了加细处理,所得的网格划分见图3。

图3 单元网格模型图

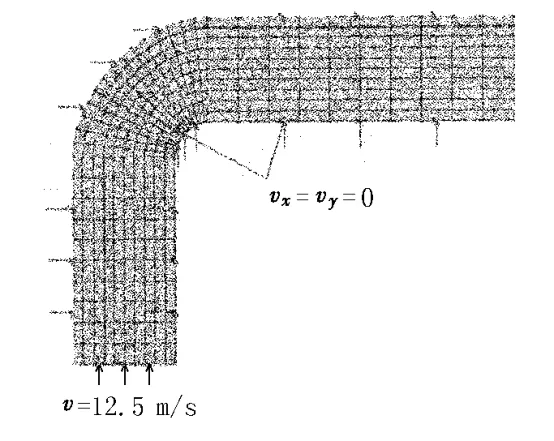

2.4 边界条件

假定内管壁光滑,管内温度恒定,流体对管壁冲击影响不计,管壁固定,在弯管入口处施加平行于弯管轴线的初速度v为12.5 m/s,弯管加载模型见图4。

图4 加载模型图

2.5 求解

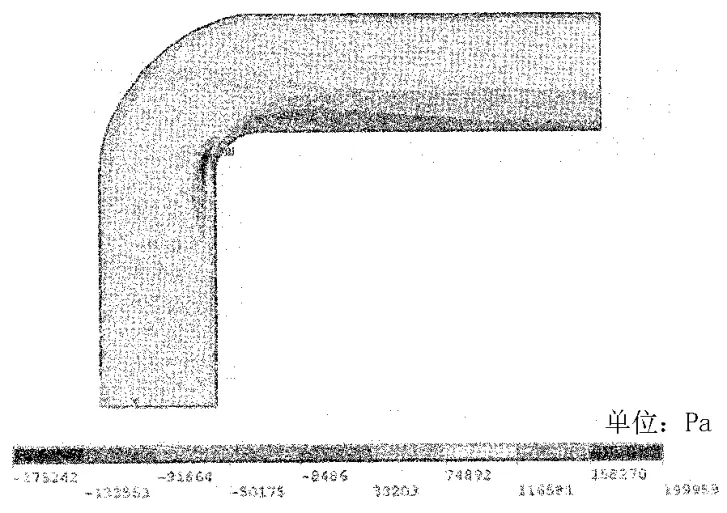

对加载后的模型进行求解以后,可以得出输泥管道中弯管处的压力分布图和速度矢量图,见图5、6。

图5 流场的总压力分布图

图6 速度分布的向量显示

从图5中可以看出,流体在弯管的内弯半径处发生明显变化,在经过拐点以前的压强达到最大值19 kPa,而当流体一经过拐点的时候达到最小值—17 kPa。液体在出口管的压力是从弯管的内侧到外侧逐渐增大,在管道轴线附近达到和进口管处相近的压力,并一直保持到出口管外侧壁不改变。

从图6可以看出,流体的速度分布和压力分布是相似的,在管道弯管的内侧处速度达到最大值23 m/s,但是在管道弯管的外侧处降到最小值,速度几乎为零。当流体流过弯管之后进入直管处时,流体在管道内侧明显地形成一个低流速区域,速度接近于零,沿管道截面方向速度的变化趋势由内侧向外侧逐渐增大,并在管道轴线附近达到管道进口处的流速。

3 结果分析

1)因为流体具有粘性,所以在流体流经管道拐角后就会产成旋转,形成漩涡,产生较大的管内流体阻力,从而带来能量的损失,降低能量的利用率。

2)在弯管的拐角处速度的变化率过大,所以弯管内壁受到了很大的稳态及瞬态的液动力,从而较容易产生管壁磨损。而且在弯管的外侧和经弯管后的平直管道的内侧产生很大的负压区,因此容易在这些位置产生气蚀现象。

3)由于流体离心力作用和弯管处离心力作用产生的二次漩流效应,所以在流体流经弯管时改变了流体的速度方向和大小,产生压力损失。

此外,利用ANSYS软件能够对多项流管道内的不同流体进行流场数值模拟分析,为研究者清楚了解流体在管道的流场状况提供了一种实用的分析方法和手段。

[1]徐立伟.三相流管道输送技术研究[D].武汉:武汉理工大学,2002:4-25.

[2]汤 勃.三相流管道输送加气减阻与助送技术研究[D].武汉:武汉理工大学,2002:1-20.

[3]段鹏文.ANSYS在除尘管道内流场分析的应用[J].煤矿机械,2004(7):1-5.

[4]杨国来.用ANSYS对海、淡水液压锥阀的流场解析[J].液压与气动,2004(12):1-5.

Analysis of flow field in the multiphase flow of a bend pipeline

YU Li-wei ZHU Han-hua ZHONG Jun-jie FANShi-dong

School of Energy and Power Engineering Wuhan University of Technology Wuhan 430063

The multiphase flow field in a bend pipe was modeled and analyzed in ANSYS/FLORAN CFD to obtain the distributions of pressure and velocity vector.Based on the numerical results,this paper discusses the causes of pressure loss,finds out the weaker part of the bend pipe.It can offer a rational basis for the design of the multiphase flow system.

multiphase flow bend pipe ANSYS/FLOTRAN CFD

U664.84

A

1671-7953(2007)02-0041-03

2006-09-18

修回日期2006-11-01

于利伟(1978—),男,硕士生。