二期横向围堰工程的几个主要技术问题

1999-01-13王家柱

王家柱

摘要二期围堰是三峡工程施工的屏障。围堰工程总量大、工期短、强度大、施工难度大,基础地质条件复杂。在长期研究和大量现场施工试验的基础上,妥善地解决了基础新淤砂和强透水岩体处理、深水抛填、风化砂堰体和深混凝土防渗墙设计和施工中的关键技术问题,确保了深水围堰的按期建成和安全运行。

关键词二期围堰 设计 施工难点 处理措施三峡工程二期横向土石围堰于1998年汛前基本建成。同年7—8月,经受了8次长江洪峰的考验。9月12日,大江基坑初期排水结束,万古奔流的长江江底在人们的面前显露真貌。二期围堰的建成和大江基坑的抽干,是三峡工程建设的重要里程碑,标志着深水围堰施工这一重大技术难题已被克服,也标志着三峡工程河床大坝、电站厂房等主体建筑物施工已全面开始。本文将论述二期横向围堰工程(重点为上游围堰)设计和施工中研究解决的几个重点技术问题。

1、二期围堰基本情况

二期横向围堰截断长江主河槽,与一期工程期间已建成的混凝土纵向围堰共同围护形成二期基坑,确保河床主坝和左岸电站厂房工程干地施工。二期围堰虽属于临时性建筑物,但其运行期长达6年,且上游雍水已形成约20亿m 3的库容,万一失事,将使三峡工程施工工期至少延长1年,并有可能影响长江航运和造成坝下游的灾害。

考虑到二期围堰特别是上游围堰的特殊重要性,二期围堰选用了较高的设计标准。上游围堰按II级临时建筑物设计,设计洪水标准为百年一遇(83700m3/s),且要求按二百年一遇洪水(88400m3/s)不漫顶校核堰顶高程。下游围堰则按III级临时建筑物设计,洪水标准采用50年一遇(79000m3/s)。

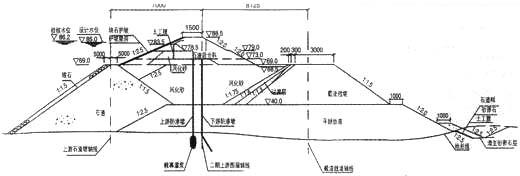

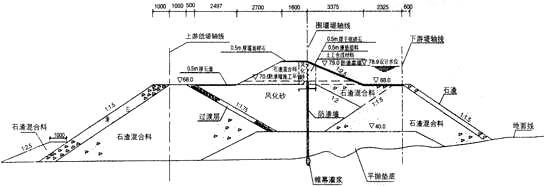

二期上下游横向围堰均采用土石围堰型式,堰体防渗采用混凝土防渗心墙。围堰结构断面如图1—1和图l—2,主要特性指标参见表1—1。

表1—1 二期横向围堰主要特性指标表 | ||||

| 特征指标 | 单位 | 上游围堰 | 下游围堰 | 备注 |

| 轴线长度 | m | 1439.6 | 1075.9 | |

| 堰顶高程 | m | 88.5 | 81.5 | |

| 堰顶宽度 | m | 15.0 | 15.0 | |

| 最大堰高 | m | 82.5 | 65.5 | |

| 抛填最大水深 | m | 60.0 | 54.0 | |

| 混凝土防渗墙最大深度 | m | 73.5 | 66.7 | |

| 土石填筑总量 | m3 | 589.9 | 442.2 | 合计1032.1 |

| 防渗总面积 | m2 | 86790 | 53570 | 合计140360 |

| 混凝土防渗墙面积 | m2 | 44880 | 38570 | 合计83450 |

| 帷幕灌浆 | m | 9420 | 4320 | 合计13740 |

图1—1 二期上游横向围堰典型剖面图

图1—1 二期下游横向围堰典型剖面图

2、大江截流

大江截流工程是二期横向围堰工程的重要组成部分,截流戗堤位于上游围堰背水侧,兼作围堰的排水棱体。三峡工程大江截流的最大特点和难点,是截流抛投水深达60m,设计截流合龙流量为14000~19400m3/s,均超过已有截流工程的世界水平。有关大江截流的技术问题,已有不少文献进行专题论述。本文仅摘录截流主要指标表如后,以供参照。

3、新淤砂层特性的研究和处理

1981年葛洲坝工程蓄水后,三峡坝址水位被抬高约20m,二期围堰基础处淤积有5一10m厚的新淤粉细砂层,最厚可达18m。鉴于围堰只能采取水下抛填法施工,加以施工水深大、工期紧迫,该细砂层无法加以挖除处理。故对于作为围堰基础的新淤砂层的性状和安全处理措施,曾进行长期细致的研究。

研究成果表明,新淤砂层以粉粒、砂粒为主,粘粒含量仅约3%。新淤砂不均匀系数1.3~3.2,孔隙比0.9~1.09,为不良级配松散土,处于饱和松散状态下,属于可液化土。新淤砂在天然情况下,结构疏松,干容重1.29~1.42g/cm3;渗透稳定性差,渗透试验表明,渗透破坏形式为流土,允许渗透比降仅0.22~0.27;抗水流冲刷能力低,表面冲刷流速为0.07~0.13m/s。

试验研究成果还表明,新淤砂的透水性强,固结速度快。不排水状态下的剪切强度(内磨擦角)仅5度,固结排水后可达31.8~34.0度。一期围堰施工后,其堰基新淤砂层,经14m厚的填料自重压重三个半月后,实际测试新淤砂的干容重,由平均1.40g/cm3 增长为平均1.59g/cm3,相对密度可达0.80以上。

根据以上研究成果,认为新淤砂层经一定处理后,作为围堰基础的一部分在技术上是可行的。对新淤砂层采取的主要结构处理措施有:

(1)加强堰体及基础防渗:防渗墙墙体穿过全部复盖层(含新淤砂层)、强风化层,进入弱风化层1.0m;对弱风化层中的强透水带进行帐幕灌浆处理。

(2)迎水坡设置块石防冲保护结构。

(3)堰脚采用压坡围封和盖重措施,防止堰体下的新淤砂发生震动液化。

(4)限制基坑抽水下降速度不超过0.5~1.0m/d;随基坑水位下降,及时挖除堰体背水侧以外的新淤砂,并立即做好反滤、围封及盖重。

4、深水抛填风化砂堰体特性的研究

二期横向围堰填筑量巨大。三峡坝区花岗岩风化砂储量丰富,工程建筑物基础开挖也有大量的风化砂弃料可以利用。三峡坝区风化砂主要矿物成份为正长石、石英、斜长石、云母等,其中云母含量约10%,属一般花岗岩风化料。天然情况下,风化砂中大于5mm的颗粒含量30%~60%,天然含水量5% 11%,比重2.76,天然干容重1.65~2.0t/m3。干填碾压的风化砂干容重可达1.90t/m3以上,具有良好的物理力学性能。故以风化砂作为围堰堰体的主要填料,是设计首选的方案。但三峡二期围堰堰体方量80%处于水下,最大施工水深达60m,无法进行碾压作业。深水抛投的风化砂在未经碾压的条件下的性状,能否保证高达80m的围堰的安全稳定运行,是三峡二期围堰研究的重点课题之一。

表2-1 三峡工程大江截流主要技术指标表 | ||||||

项 目 | 单 位 |

| 备 注 | |||

设 计 | 实 施 | |||||

| 截流龙口合龙时段 | 11月中、下旬 | 10月26-27日,11月8日 | 10月23日龙口形成,考虑通航要求, 11月8日最终合龙 | |||

| 截流合龙方式 | 平抛垫底,单戗双向立堵 | 平抛垫底,单戗双向立堵 | 下游围堰戗堤(不承担落差) 及围堰堰堤体尾随进占 | |||

| 截流龙口宽度 | m | 130.0 | 130.0(40.0*) | *为11月8日最终合龙小龙口宽度 | ||

| 截流合龙流量 | m3/s | 14000-19400 | 8480-11600* | *龙口合龙实测流量 | ||

| 截流施工最大水深 | m | 60.0 | 60.0 | |||

| 截流合龙最大落差 | m | 0.8-1.24 | 0.66* | *10月26日晚8时实测 | ||

| 截流合龙最大流速 | m/s | 3.29-4.23 | 4.22* | *10月26日晚8时实测 | ||

| 截流戗堤总抛填量 | 104m3 | 126.0 | 126.0 | |||

| 截流龙口总抛填量 | 104m3 | 20.8 | 20.8 | |||

| 平抛垫底总抛填量 | 104m3 | 74.0 | 106 | |||

| 平抛垫底高程 | m | 40.0 | 40.0-45.0 | |||

| 日抛填最高强度 | 104m3 | 7.0-8.0 | 19.4* | *含下游戗堤及堰体抛填 | ||

| 小时抛填最高强度 | 104m3 | 1.71* | *含下游戗堤及堰体抛填 | |||

1960年,曾在现场6m水深的天然河槽中,进行过大规模的抛投实验。当时求得的水下抛填风化砂的初始容重仅为1.4~1.6t/m3,相对密度仅约0.40~0.50,与干填碾压得到的风化砂干容重1.90~2.0t/m3相距甚远。在如此松散的风化砂堰体内修建混凝土防渗墙,墙体应力应变条件均十分不利。分析研究成果表明,用6m水深模拟60m水深进行水下抛填试验,得出的风化砂的力学指标显然是偏低的,但当时没有其它计算和模拟的方法和手段。70年代,离心机模拟技术在国外开始发展。其原理是:将缩小尺寸的模型置于高速转动的离心机中,借助于离心加速度来补偿因几何尺寸缩小引起的自重应力损失,能使模型的自重应力场与原型一致。显然,对于以自重应力为主的土工问题,提供了可靠的研究方法。80年代,长江科学院建成了国内首台6m直径的离心机土工试验台,成为三峡围堰风化砂填料性质研究的主要手段。离心机试验研究成果表明,即使是深水抛填的风化砂,在抛填体深部的风化砂,在上部填料自重的作用下,排水固结后可达到较高的物理力学指标。一期土石围堰现场实测数据,证实离心机试验成果是可靠的。

根据大量室内外土工实验成果,特别是离心机试验成果,参照二期围堰两岸接头段的生产性填筑施工试验资料,二期围堰风化砂主要设计指标列如表4-1。

风化砂填巩堰体的物理力学性能随深度变化,且与风化砂固结程度有关。根据施工安排,围堰堰体填筑需先形成防渗墙施工平台(该平台高程仅略高于枯水季水位,距最终堰顶高程尚有约15m)。故在进行防渗墙施工时,防渗墙槽孔上部风化砂力学指标仍较低,对防渗墙造孔时的槽壁稳定不利,可能发生塌孔事故。这对于工期十分紧迫的围堰施工是一个极大的威胁。经现场试验后,确定采用振冲加密措施。实际施工中采用电动75kW和液压驱动变频1501EW大功率振冲器,振冲孔孔距为2.0~2.5m,最大振冲深度可达30m。经现场测试,经振冲加固后,水下抛填风化砂堰体的干容重可达1.80t/m3,变形模量可提高40~100%。施工实践表明,在经振冲加密的风化砂堰体中,无论采用冲击反循环钻机、液压铣槽机或抓斗造孔,均未发生槽孔孔壁坍塌事故。同时,振冲加密后,对防渗墙的应力应变状况也有改善。

5、混凝土防渗墙设计

二期围堰堰体防渗结构曾研究比较过多种方案。三峡坝区及附近缺乏防渗土料,加上围堰施工水深特大,新淤砂和基础复盖层的清基和水下抛土施工均十分困难,且难于保证质量。考虑到二期围堰的特殊重要性,参照葛洲坝深水围堰的成功经验,较早就否定了粘性土防渗方案,而以混凝土防渗心墙作为堰体防渗的基本方案。由于防渗墙最大深度达70—90m,堰体又主要是水下抛填的风化砂,防渗墙自身的结构安全成为设计中必须研究解决的主要问题。自80年代以来,在可行性研究、初步设计、技术设计等设计阶段,以及国家科委组织的全国性的“七五”、“八五”科技攻关中,都结合深水抛填风化砂特性的研究,对不同的防渗墙结构布置(单墙和双墙,高墙和低墙)、墙体厚度(0.80~1.2m)、墙体材料(柔性、塑性和刚性混凝土)等多种组合方案,进行了技术经济比较和墙体有限元应力应变分析计算。

表4-l 二期围堰风化砂填料主要设计指标表 | |||||

项目 | 渗透系数 /cm·s-1 | 设计干容重 /t·m-3 | c | φ /度 | K |

| 水下抛填(40m高程以上) | 5×10-3 | 1.70 | 0 | 34.0 | 200 |

| 水下抛填(40m高程以下) | 5×10-3 | 1.80 | 0 | 34.5 | 300 |

| 水上干填碾压 | 5×10-3 | 1.90 | 0 | 35.0 | 500 |

根据多年研究和比较的成果,二期横向围堰堰体均采用低混凝土防渗墙上接抗渗土工织物的防渗方案。防渗墙轴线与围堰轴线重合。混凝土防渗墙墙顶高程,按满足施工期安全的最低水位确定;防渗墙穿过淤砂、复盖层和强风化层,底部伸入弱风化层1.0m;墙厚一般为0.8~1.0m。上游围堰的河床深槽段长162m,最大墙深达73.5m,采用双排墙,两墙轴距为6m;下游围堰深槽最大墙深65.5m,采用1.1m厚的防渗墙。

根据有限元分析成果,上堰深槽防渗墙墙体最大压应力约为4MPa,最大拉应力约为0.4MPa。墙体材料为素混凝土,不加钢筋。当墙深小于40m时,采用柔性混凝土;墙深大于40m时,采用塑性混凝土。防渗墙混凝土主要技术指标和配合比列入表5-l、5-2、5-3。

表5-1 防渗墙混凝土主要技术指标表 | ||||

| 抗压强度R28/MPa | 抗折强度T28/MPa | 初始切线模量E0/MPa | 渗透系数K/cm·s-1 | 允许渗透比降J |

4.0~5.0* | 1.50 | 700~1000** | <1×10-7 | >80 |

*墙深大于30.0m时,岛8按5.0MPa控制; **个别大值最大不超过1500MPa。 | ||||

表5-2 柔性混凝土基本配合比 | |||||

| 材料 | 水泥 | 膨润土 | 风化砂 | 水 | 外加剂木钙 |

| 掺量/kg··m-3 | 260 | 70 | 1370 | 370 | 5 |

表5—3 塑性混凝土基本配合比 | ||||||||

| 材料 | 水泥 | 粉煤灰 | 膨润土 | 砂 | 小石 (5-20mm) | 外加剂 木钙 | 外加剂 DH9 | 水 |

掺量 /kg·m-3 | 180 | 80 | 100 | 1341 | 72 | 0.9 | 0.027 | 282 |

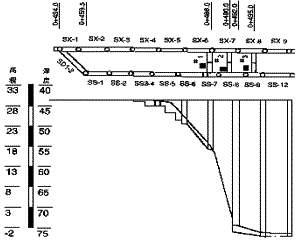

二期上游围堰防渗墙深槽段左侧,桩号0十485至0十497处,基岩高程由约30m陡降至约1.0m,为一高差近30m、倾角约70°-80°的基岩陡坡。该陡坡段不仅向河床中心方向为陡倾角,向下游侧也有一定的坡度。陡坡段对防渗墙的结构安全十分不利,施工也非常困难。采取的主要结构措施是:将陡坡切削为若干台阶状的小平台,在两墙间加设3道支承隔墙(施工中2#隔墙取消),必要时可进行灌浆加固;参见图5--1,墙下游侧设计拟增加高压旋喷墙加固,后取消。

6、防渗墙施工的主要难点及处理措施

二期围堰防渗墙施工的难点,一是防渗墙工程量大、工期短、强度高,月成墙最高强度达15000m2;二是防渗墙施工质量要求高,为防止新淤砂和风化砂堰体发生渗透破坏,墙体不允许存在任何集中漏水通道;三是地质条件复杂,墙体需穿过水下抛填风化砂层、截流平抛垫底层、新淤砂层、河床复盖层花岗岩块球体和强风化层,以及陡坡段的处理。施工中采取了以下主要措施。

(1)配备了高效、先进的施工设备,其中包括近100台反循环冲击钻机,一台液压双轮铣槽机,5台抓斗,以及相应的配套辅助设备。根据一期围堰实践和二期围堰两岸连接段的施工试验,确定采用“两钻一抓”成槽法为主,“铣砸爆”成槽法为辅的施工工艺。自德国保峨公司引进的BC-30型液压铣槽机,对地层的适应性较强,造孔精度高,钻进效率高,在施工中发挥了重要作用。但用于块球体和弱风化岩的切削则工效很低。

(2)经实际实验比较后,确定采用湖南澧县生产的钙基膨润土作为固壁泥浆的主材,并建立了相应的泥浆循环使用系统。

3)为防止墙体开叉,严格控制槽孔两端主孔偏斜率不得大于0.3%,特殊情况下不得大于0.5%;槽孔接头规定采用套接,不得采用平接,以确保墙段连接良好。为确保防渗墙底部嵌入弱风化基岩,除严格终孔鉴定外,沿防渗墙轴线每间隔6~10m布设一个先导孔,预先探明基岩高程。同时,严格控制混凝土浇筑前的清孔,要求孔底淤积厚度不大于5cm。

(4)二期围堰基础复盖层和强风化带岩体中存在块球体,其一般粒径0.50~2.0m,大者可达4.0~5.0m。块球体岩性坚硬,抗压强度约100MPa,形状不规则。此外,原设计要求防渗墙穿透全部强风化层,嵌入弱风化基岩1.0m。块球体和弱风化岩钻进(特别是陡坡段)均十分困难,其工作量虽只占约11%,但占直线工期时间达65%。实际施工中,采用了加重锤冲砸和槽内控制爆破等辅助措施。同时,在确保质量的前提下,也对设计作了适当的修改。主要有:在强风化层厚度很大的槽孔,允许不穿透强风化层,但深入强风化层的深度不小于5.0m;在工期特别紧迫的槽孔处(如陡坡段),嵌入弱风化基岩的深度允许适当抬高,但不小于0.50m。

7、基础防渗处理

二期围堰基础岩体透水性较强。其中强风化带为严重透水岩体,渗透系数一般为1.0~6.0m/d,最大可达11.66m/d;弱风化层透水性也较强,最大透水率可达1829Lu,相对不透水层(q≥5Lu)埋深15~20m。由于围堰基础中的新淤砂层抗渗透破坏能力极低,故对防渗墙底部采用帐幕灌浆加以防渗处理。

基岩水泥灌浆标准,上游围堰为岩体透水率达到q≤10Lu,灌浆深度一般为5~15m,最大深度为27m.;下游围堰为岩体透水率达到q≤50Lu,灌浆深度一般为5~10m,最大深度22m。灌浆技术要求和施工工艺与一般基岩帷幕灌浆基本相同。帷幕灌浆孔沿防渗墙轴线布置,孔距1.5m。防渗墙混凝土浇筑时,墙内埋设塑料管或钢管拔管成孔,再进行基岩钻孔。分二序自上而下分段钻灌,段长一般为5.0m,灌浆压力0.50~1.50MPa。

8、围堰运行及安全监测

至1998年6月22日,二期围堰堰顶已达临时度汛高程,围堰防渗墙也已完成封闭(上游围堰仅第一道防渗墙完成封闭)。6月25日,大江基坑开始限制性抽水,二期围堰进入了边运行、边施工的阶段。在整个7~9月的汛期,虽然出现了8次洪峰,但围堰运行正常,未出现任何险情。9月12日,大江基坑基本抽于。截止1998年年末,围堰承受的总水头已达63m,根据观测资料,围堰运行正常,围堰堰身及基础渗水量均极微,总量约501/s,远低于设计预计值。

为了观测围堰的运行状况,上、下游围堰均埋设有较多数量的监测仪器,对围堰,特别是防渗墙的变形、渗流及应力、应变进行观测。其中上游围堰选择6个观测断面,共埋设渗压计、应变计、应力计、测斜管、压力盒等10余种仪器共169只;下游围堰选择3个观测断面,埋设有50只仪器。

根据截止1998年底的观测资料,围堰和防渗墙均未出现异常。防渗墙实测的最大压应力为2.73MPa,最大拉应力为0.043MPa,均在墙体材料允许强度范围内。上游围堰第一道防渗墙的最大位移曾达570mm,超过设计最初预计的最大位移值422mm,但小于设计按实际情况验算的最大位移值674mm。分析上游墙体产生较大变形的主要原因,是因当时仅有已完成的上游墙挡水,下游墙槽孔已形成但尚未浇筑混凝土,造成上游墙下游抗力低于原计算的假定值。下游墙浇筑完成后,这一状况已经改变,且根据测斜管资料,防渗墙虽位移较大,墙体变形仍是平滑曲线,无明显错位,说明防渗墙具有良好的塑性,防渗墙是安全的。