不同晶型Al2O3对高白泥坯体力学性能及显微结构的影响研究

2025-02-24熊露邵冰洁钟嫣婷姚栋王宪旅

摘"要:在高白泥坯体中引入α-Al2O3、γ-Al2O3颗粒作为增强相强化陶瓷坯体,分析不同晶型铝化合物添加对陶瓷坯体抗折强度、吸水率、表面粗糙度等的影响。结果表明,在1 310 ℃高温还原气氛烧制的条件下,α-Al2O3的添加效果明显强于γ-Al2O3的添加效果。当高白泥坯体中引入α-Al2O3颗粒总量为15%时,坯体中由大量的刚玉相和莫来石相交织成连续的网络,其抗折强度均值可以达到122.5 MPa,同比未添加铝化合物高白泥坯体抗折强度均值增幅达24.2%。本研究对于提高高白泥陶瓷产品的抗折强度和强度稳定性具有重要的理论和实践意义。

关键词:高白泥;铝化合物;力学性能;显微结构

近年来,随着陶瓷材料在结构和功能领域的广泛应用,陶瓷坯体的力学性能成为影响其最终产品质量和应用范围的关键因素。高白泥坯体是一类具有较高白度、良好烧结性能和优异物理特性的陶瓷基体材料。然而,传统高白泥坯体的抗折强度相对较低,普通陶瓷坯体的抗折强度一般在30~80 MPa之间,难以满足某些高性能陶瓷制品的需求。因此,如何提高高白泥坯体的力学性能成为研究的重点。

有研究表明,铝的不同晶型化合物(如α-Al2O3、γ-Al2O3)作为增强相引入高白泥坯体中,能够有效改善坯体的力学性能、显微结构和烧结性能[1-5]。添加适量的铝化合物可以显著提高陶瓷坯体的抗折强度和致密度,这为制备高性能陶瓷提供了新的思路。范社岭研究了以α-Al2O3为主晶相在氧化气氛下制备的高铝强化瓷,结果表明刚玉相及莫来石相的多少是改善坯体强度的关键,且在既定配方的前提下,工艺参数决定坯体的力学性能和结构性能[6]。苗立锋的研究表明,与纯氧化铝粉相比,硬质瓷中氧化铝表面吸附了K2O、CaO、MgO和SiO2,它们抑制了γ-Al2O3的相转变,使硬质瓷中的γ-Al2O3转变为α-Al2O3的相转变温度从1 200 ℃提高至1 300 ℃[7],因此需要高温煅烧以形成原位刺猬状莫来石团簇。Liu等研究了Al(OH)3含量对陶瓷相组成、显微结构和力学性能的影响,把陶瓷坯体中Al(OH)3质量分数提高10%,在1 560 ℃烧制时,可以提高陶瓷坯体的力学性能[8]。这些研究为进一步探索铝化合物的强化机制提供了理论基础,但仍缺乏对比不同铝化合物对陶瓷坯体性能影响的系统性研究。

本研究采用α-Al2O3、γ-Al2O3作为添加剂,系统分析了不同晶型铝化合物对高白泥坯体力学性能及显微结构的影响。试验通过对坯体进行不同铝化合物的添加,采用万能试验机测试抗折强度,结合吸水率及显微结构分析,探讨了不同晶型铝化合物在陶瓷坯体中的增强效果。本文通过试验数据的对比,找出最优的铝化合物及其添加量,提升高白泥坯体力学性能,为高性能陶瓷材料的开发提供理论依据和试验参考。

1"材料与方法

1.1"原料及制备

不同晶型铝化合物采用佛山市欧励特新材料科技有限公司产α-Al2O3、γ-Al2O3微粉,其主要参数见表1。高白泥选用景德镇市场常用泥料,其化学组成见表2。

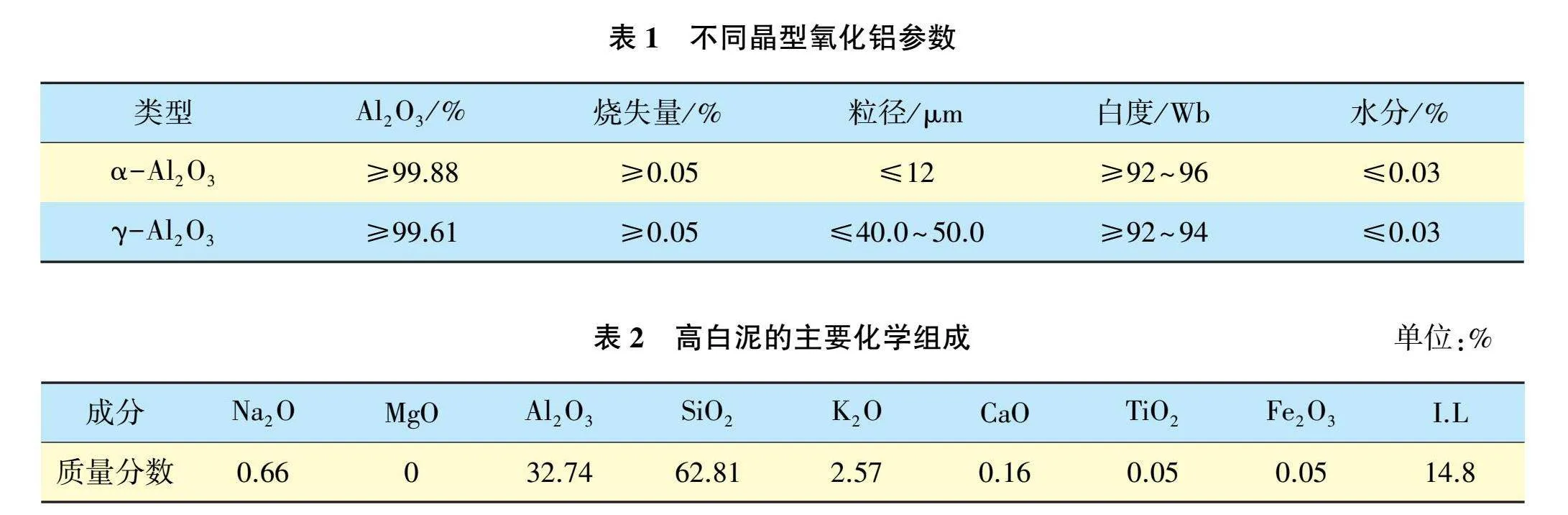

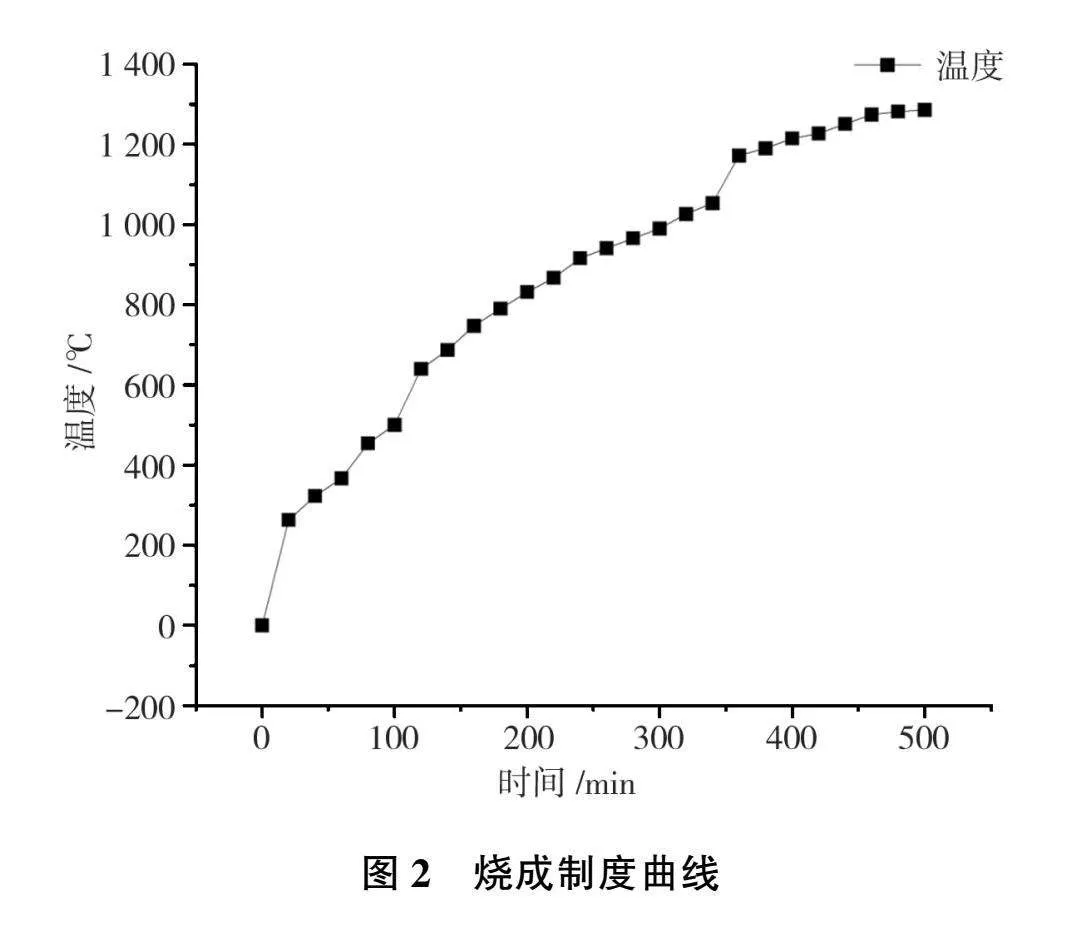

将高白泥与不同铝化合物按预定配比加水均匀混合,料、球、水的质量比为1∶1∶1,快速球磨机球磨时间为15 min,转速470 r/min,配制成泥浆,并经过除铁、陈腐、干燥后造粒制成8×8×50 mm的长形试样条(图1),之后进行高温还原气氛烧成,具体烧成曲线见图2。

1.2"测试与表征

利用万能试验机(CMT4104,山东万辰试验机有限公司)对试样条进行抗折强度测试,加载速度为5 mm/min,跨距设定为30 mm。试样规格为8×8×50 mm,每个配方测试6个试样条以求得平均值。采用阿基米德法测定试样的吸水率。在测试抗折强度和吸水率后,将试样条用质量分数为5%的HF酸浸泡腐蚀1 min,随后放入超声波清洗机中进行10 min的超声清洗,最后将试样置于恒温干燥箱中干燥备用。腐蚀后的试样气孔形貌和表面粗糙度使用超景深显微镜(VHX-6000,KEYENCE)进行观察与分析。试样的物相组成通过X射线衍射仪(D8 Advance,德国Bruker)进行检测,同时,通过场发射扫描电镜(SU-8010,HITACHI)分析试样的显微结构及形态,并结合IXRF Model 550i型能谱仪实施EDS分析。

2"结果与讨论

2.1"不同晶型铝化合物添加对坯体抗折强度影响

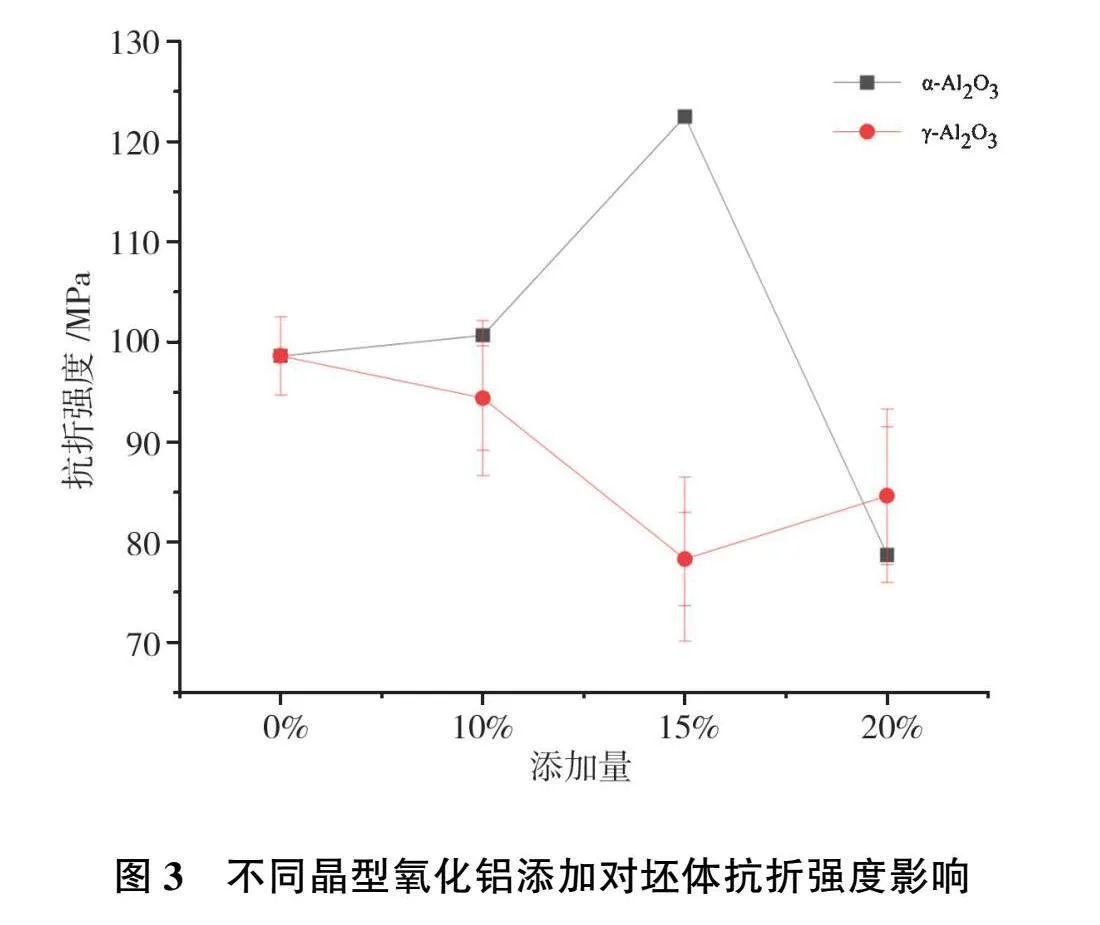

α-Al2O3作为一种更稳定的晶相,通常在陶瓷材料中用以增强机械性能,尤其在高温条件下,其稳定的晶相结构有助于提升试样的机械性能,而γ-Al2O3则在高温下可能转变为α-Al2O3[9]。结合表3及图3数据来看,不同配比的α-Al2O3和γ-Al2O3对高白泥陶瓷坯体的抗折强度有显著影响,且添加不同含量的α-Al2O3和γ-Al2O3试样的抗折强度表现出一定的规律性。随着α-Al2O3添加量的增加(从0到15%),试样1#、2#、3#的抗折强度呈现平稳提升后急速升高的趋势,试样抗折强度最高达131.3 Mpa,这是因为α-Al2O3在适宜比例下能有效地增强材料骨架,提高其整体结构的物理性能。然而,随着α-Al2O3持续添加(15%到20%),坯体抗折强度急速降低,表明在高温烧结时,过高的α-Al2O3添加量导致材料的密度和相结构变化,影响其最终的力学性能。

另一方面,γ-Al2O3作为一种转变相,在高温烧制过程中逐渐转变为α相。γ-Al2O3添加试样(5#、6#、7#)显示出与α-Al2O3添加试样不一样的趋势,试样5#、6#抗折强度低于相应含量的α-Al2O3试样。随着γ-Al2O3添加量的增加(0到15%),试样1#、5#、6#的抗折强度呈现持续降低的趋势,抗折强度最低达到64.1 Mpa,但随着γ-Al2O3添加量的升高(15%到20%),坯体抗折强度又略有升高。这表明在1 310 ℃烧制条件下,当γ-Al2O3的添加量较低(低于15%)时,其在烧制过程中转化为α-Al2O3的量不足以显著改变材料的微观结构,无法有效地提供足够的结构支持来增强材料整体的抗折强度。此外,由于γ-Al2O3到α-Al2O3转变过程中伴随体积收缩和晶格重组,导致坯体内部出现微裂纹或孔洞,从而削弱了材料的机械强度。当γ-Al2O3的添加量超过15%时,其转化为α-Al2O3的绝对量增加,能够促进更密集和均匀的晶体生长,减少了因不完全转变导致的内部缺陷,有助于形成更多连续且均匀分布的α-Al2O3晶体网络,从而提高整体材料的抗折强度。

2.2"不同晶型铝的化合物添加对坯体吸水率的影响

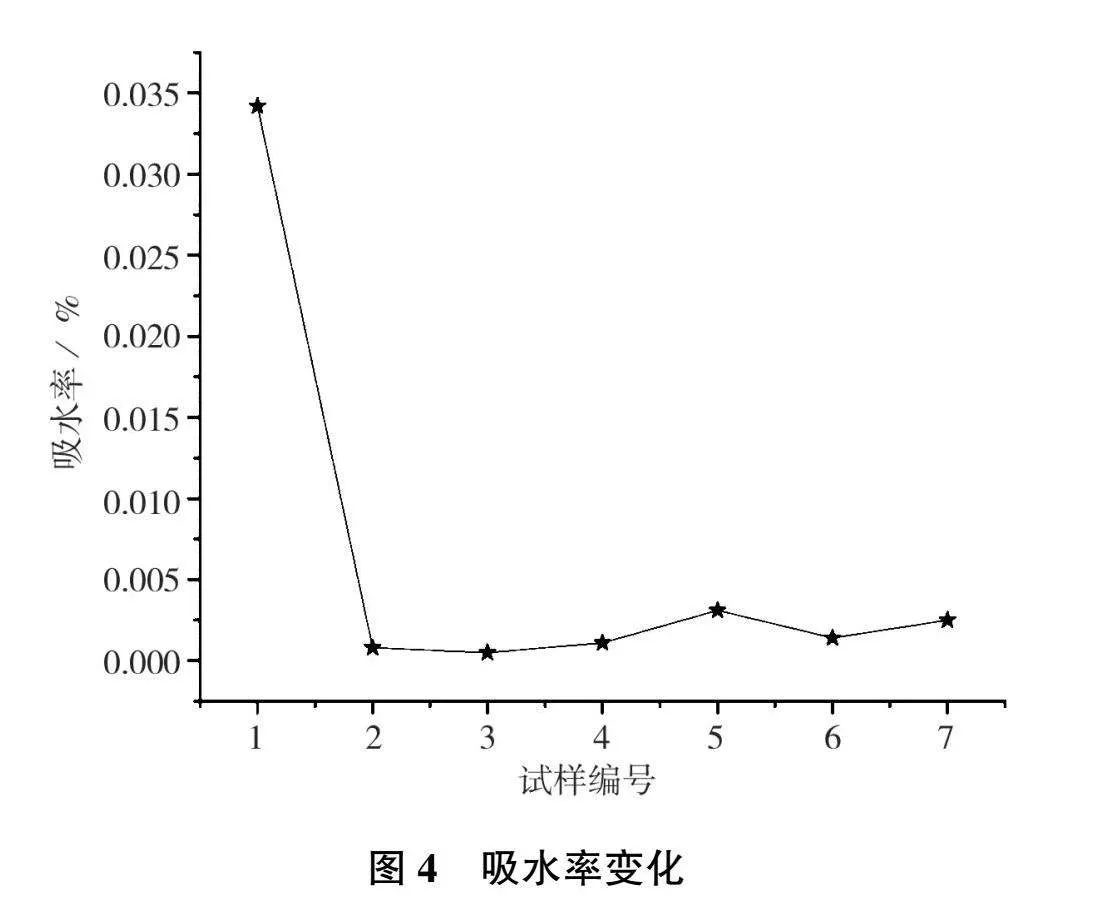

吸水率是表明陶瓷产品烧成后致密程度的特征性参数,是衡量日用陶瓷产品内在质量的重要指标[10]。吸水率越低意味着产品的致密度越高,抗污染的能力也越强;反之,吸水率越高的产品,其坯体的气孔率越高,水越容易被陶瓷吸收而产生一定的膨胀,进而导致釉面开裂等情况的出现。采用阿基米德法对试验试样进行坯体吸水率测试,其吸水率变化如图4所示。可以看出,随着α-Al2O3或γ-Al2O3含量增加,吸水率普遍呈现下降趋势。这说明添加不同晶型铝的化合物确实能够有效减少材料表面及内部孔隙,使得水分子更难进入材料内部。具体而言,添加α-Al2O3后(2#、3#、4#),吸水率普遍较低,其中3#试样的吸水率最低,显示出极好的致密性。这是因为,α-Al2O3在高温下有效促进烧结过程,增加陶瓷坯体的致密度。相比之下,添加γ-Al2O3后(5#、6#、7#)的吸水率虽然有所降低,但整体上高于α-Al2O3添加的试样。这表明在适宜的烧制温度条件下,α-Al2O3在提升材料致密性方面更为有效。

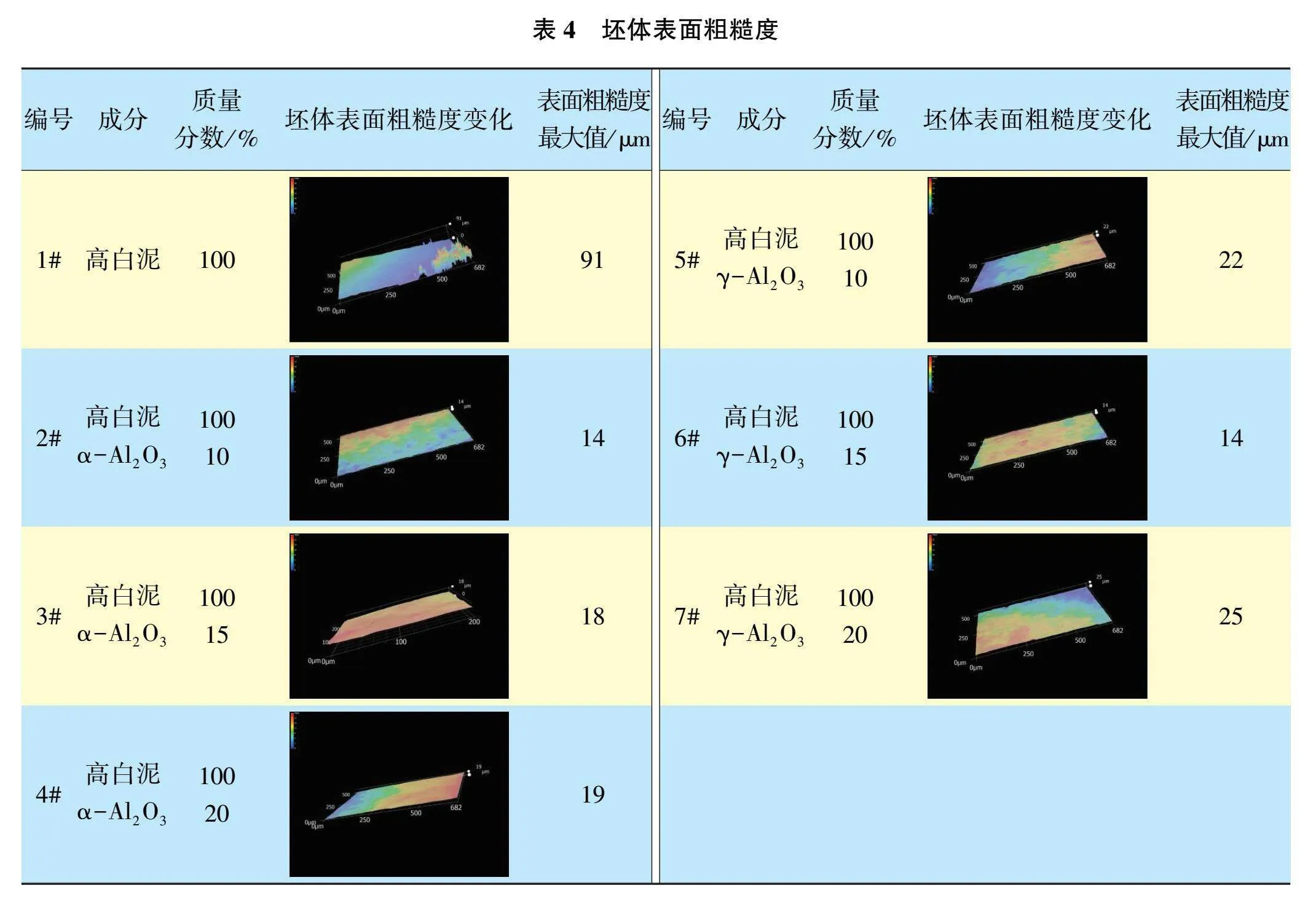

2.3"不同晶型铝化合物添加对坯体表面粗糙度的影响

通过测试不同配方下坯体的表面粗糙度,可以评估不同晶型氧化铝添加对坯体材料的影响,适当的表面粗糙度能增加釉料与坯体之间的粘附力,从而确保釉层的附着性和成品的抗剥落能力,进而改善坯釉中间层的形成,同时,选择最佳的配方以提高坯体的光洁度和均匀性,从而减少后续工艺的缺陷[11-12]。通过超景深显微镜观察试样表面,从表4可以看出,高白泥的表面粗糙度最高,最大值达到91 μm。这表明未添加任何氧化铝时,材料的表面较粗糙,颗粒度较大,表面平整性较差。α-Al2O3在一定程度上能够抑制坯体表面的粗糙波动,但在含量达到20%后,表面粗糙度有所回升。γ-Al2O3的添加对表面粗糙度的影响与α-Al2O3类似,添加10%的γ-Al2O3表面粗糙度最大值为22 μm,添加15%的γ-Al2O3粗糙度最大值为14 μm,但当γ-Al2O3的含量达到20%时,粗糙度再次增加到25 μm。总体来看,适量的α-Al2O3和γ-Al2O3的添加量能够降低坯体表面的粗糙度,改善其平整性。然而,当添加量超过一定比例,表面粗糙度会出现回升,表明氧化铝颗粒的过量聚集会带来负面影响,且适量的α-Al2O3整体效果优于γ-Al2O3。

2.4"较优参数下显微结构分析

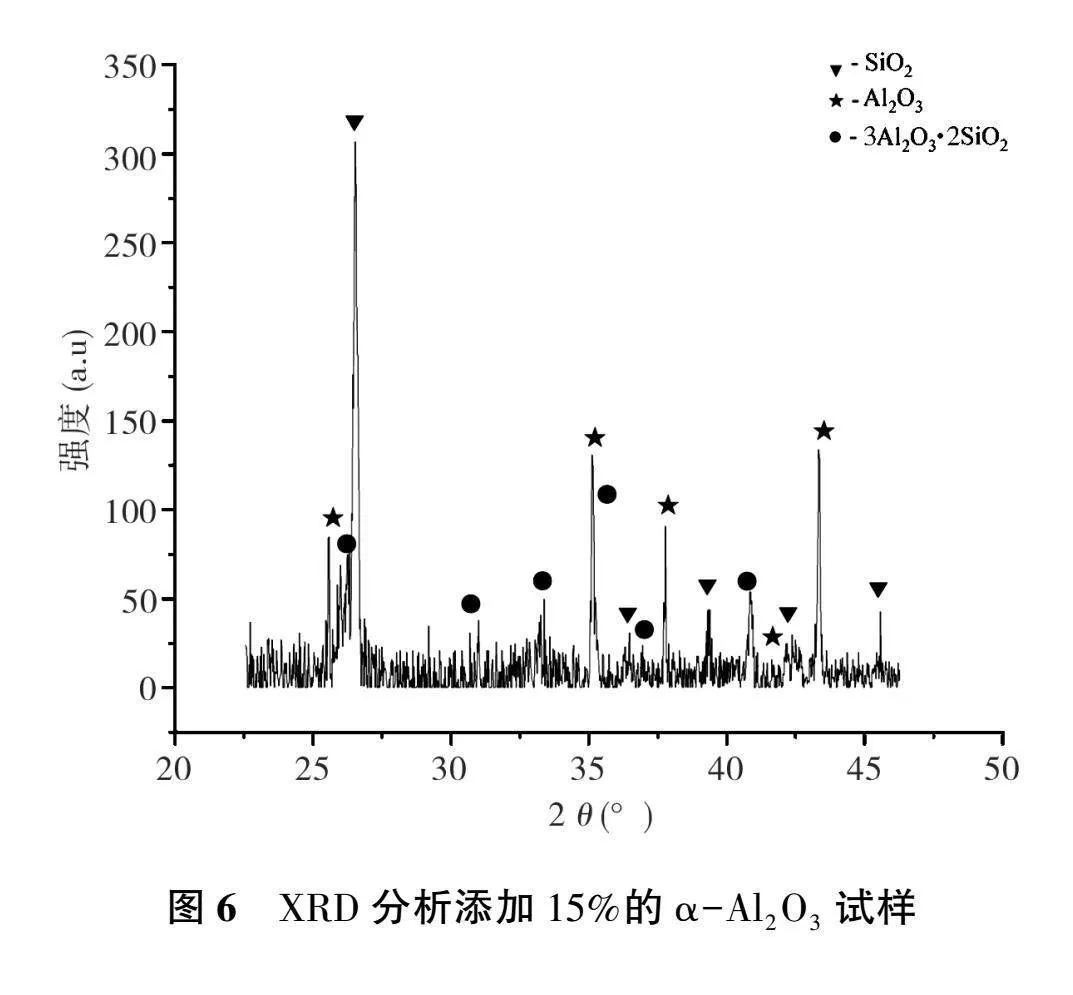

莫来石(3Al2O3·2SiO2)是一种在高温下稳定的陶瓷相,具有高强度和低膨胀率的特性,其针状或柱状晶体结构能够有效提高材料的抗折强度。这种特殊结构在材料内部形成了骨架,有助于分散应力并抑制裂纹扩展。与此同时,刚玉(α-Al2O3)因其卓越的硬度与弹性模量,可以增强材料的抗压强度及耐磨损性能[13]。当坯体中的晶体(包括刚玉、莫来石、石英等)弥散分布在连续的玻璃相中,进而发挥颗粒增强玻璃相的作用[14-15]。为进一步揭示添加15%的α-Al2O3对高白泥坯体抗折强度性能的改善,本文对其进行了断面微观形貌的扫描电子显微镜(SEM)和X射线衍射(XRD)结构分析。

从图5和图6可以看出,试样断面的主要晶相为颗粒状刚玉相(PDF 74-1081# )及针尖状莫来石相(PDF 74-2419#),同时还伴有石英相(PDF 79-1906#)等其他组分。莫来石呈现出的针状结构构建了一个连续网络,对受力时压力集中区域进行有效分散,从而提升了材料整体韧性。

在外部载荷作用下,该结构能够有效吸收并转移能量,以降低裂纹扩展风险。此外,刚玉颗粒均匀地分布于材质内部,有效填充空隙,进一步增强了坯体密实性,并减少了孔隙率。这种互相支撑且合理分布的晶相交错极大地提升了坯体在受力下表现出的抗裂能力与承载能力,从而全面提高了其抗折强度。

3"结论

1)在1 310 ℃高温还原烧制前提下,α-Al2O3的添加对高白泥坯体抗折强度的提升效果明显优于γ-Al2O3的添加。

2)在1 310 ℃高温还原烧制前提下,不同晶型铝化合物的添加,均能改善高白泥坯体的吸水率,其中α-Al2O3的添加明显优于γ-Al2O3的添加。

3)在1 310 ℃高温还原烧制前提下,将处于致密烧结状态的坯体进行对比,添加不同晶型Al2O3的坯体表面粗糙度均优于未添加的高白泥坯体,其中α-Al2O3的添加效果较为稳定。

4)结合试验和测试分析,在1 310 ℃高温还原烧制前提下,添加15%的α-Al2O3对高白泥力学性能等改善效果最佳。

5)添加15%的α-Al2O3试样中,刚玉相与莫来石相弥散分布在连续的玻璃相中,坯体抗折强度达到122.5 Mpa,该参数为高白泥坯体强化的理想值。

参考文献

[1]沈茂荣,林珊.中温高铝强化瓷的研制[J].佛山陶瓷,2007(6):5-7.

[2]沈毅,杨海丽,刘连顺.高铝质强化日用瓷釉料[J].中国陶瓷工业,2002(5):19-21.

[3]沈毅,刘连顺.高铝质强化日用瓷的研制[J].中国陶瓷,2000(1):1-3.

[4]王秀魁,纪元玉,武传举,等.添加剂强化日用瓷的研究[J].山东陶瓷,1998(1):26-28.

[5]范社岭,李治富,吴文亮,等.高铝强化瓷工艺参数力性结构的关系[J].河北陶瓷,1992(1):23-26.

[6]范社岭.高铝强化瓷的研究[J].河北陶瓷,1994(4):6-13.

[7]苗立锋.原位莫来石晶须增强高透硬质瓷及机理研究[D].景德镇:景德镇陶瓷大学,2021:132.

[8]LIU Z,XIE N,ZHANG H,et al.Effect of Al(OH)3"addition on densification mechanism and properties of reaction-sintered mullite-corundum composite ceramics[J]. Journal of Asian Ceramic Societies,2022,10(4):703-712.

[9]SU J,LIU Y,PENG X,et al.Preparation of α-Al2O3"by low-temperature calcining γ-Al2O3"with α-phase seed in-situ obtained by ball milling[J].Materials Today Communications,2023,36:106681.

[10]YANG B,LU S,LI C,et al.Reducing water absorption and improving flexural strength of aluminosilicate ceramics by MnO2nbsp;doping[J].Materials,2024,17(11):2557.

[11]LI J,LIANG J,WANG L,et al.Effect of particle-size distribution on the surface appearance of glazed surface [J].Journal of Thermal Analysis and Calorimetry,2014,115(2):1127-1131.

[12]AKAR G C,PEKKAN G,AL E,et al. Effects of surface-finishing protocols on the roughness,color change,and translucency of different ceramic systems[J].The Journal of Prosthetic Dentistry,2014,112(2):314-321.

[13]周义棹.复相增强日用陶瓷坯体及预应力强化机理的研究[D].景德镇:景德镇陶瓷大学,2024:42.

[14]HASSELMAN D P H,FULRATH R M. Proposed fracture theory of a dispersion-strengthened glass matrix[J]. Journal of the American Ceramic Society, 1966, 49(2): 68-72.

[15]STATHIS G, EKONOMAKOU A, STOURNARAS C J,et al.Effect of firing conditions,filler grain size and quartz content on bending strength and physical properties of sanitaryware porcelain[J].Journal of the European Ceramic Society, 2004, 24(8): 2357-2366.

(责任编辑:王军辉)