基于融合特征矩阵和CNN模型的管道埋藏微裂纹超声导波定位

2025-01-22颜劲夫艾星何其骏李佳惠胡碗铷李义丰

关键词:零频分量,损伤指数,融合特征矩阵,CNN

在众多管道检测技术中,超声导波因其传输距离远、检测范围广、精度高等优点脱颖而出,在无损检测(Non⁃Destructive Testing,NDT)和结构健康监测(Structural Health Monitoring,SHM)等领域应用广泛[1-4]. 目前,超声导波检测主要分为线性超声导波检测和非线性超声导波检测. 传统的线性超声导波检测主要针对圆孔、缺口损伤等尺寸较大的损伤,而非线性超声导波检测的对象是微小缺陷的裂纹. 此外,近年来结合超声导波检测与深度学习的研究获得了更多的关注,解决了超声导波检测中损伤种类繁多的问题.

传统的管道损伤检测方法主要基于线性超声导波技术,通过对时域信号的相关性分析或希尔伯特变换等方法来分析响应信号波形参数[5-6],建立如剪切水平(Shear Horizontal,SH)导波的有限元模型来评估缺陷检测和尺寸鉴别的能力[7-8].还有研究通过提取回波信号和径向位移等损伤指标并结合小波分析降噪来确定损伤区域[9-10]以及基于正常模态展开方法建模非轴对称扭转导波的反射来实现裂纹定位和尺寸预测[11-12]等. 这些研究在检测圆孔、大缺口裂纹损伤等方面取得了丰富成果,但对于尺寸远小于波长的早期微裂纹损伤检测仍有局限. 针对这一问题,非线性超声导波检测方法凭借其对材料性质变化的高度敏感性,且与管道中微裂纹相互作用时会产生新的包含损伤信息的分量,可以很好地弥补线性超声导波的不足[13-15]. 具体地,通过分析微裂纹与导波相互作用产生的高次谐波,如理论分析后向组合谐波的累计效应实现局部退化定位和定量评估[16],证明非线性参数在不同疲劳阶段对微裂纹产生的敏感性[17]. 同时,研究发现准静态分量比高次谐波更敏感,并据此提出仅需单个单向导波的微裂纹定位新方法[18-19]. 此外,随着机器学习方法的兴起,将损伤信息以数据的形式供机器学习并生成有效的检测模型,如将导波传播图像输入卷积神经网络(Convolutional Neural Network,CNN)识别复合材料损伤位置、大小和形状[20],训练CNN 表征管道裂纹缺陷的长度和角度[21]以及随机改变缺陷参数来获取声波数据和相速度分布矩阵,实现管道缺陷实时定量成像[22]等,已成为超声导波损伤检测的重要手段,显著提升了损伤定位与成像的精度和效率.

对管道微裂纹的研究往往只关注贯穿微裂纹,然而在实际生活中埋藏微裂纹比贯穿微裂纹更难发现,也更具危险性,但在研究中却经常被忽略. 同时,由于超声导波与埋藏微裂纹相互作用下产生的非线性效应太弱,利用非线性超声导波来定位埋藏微裂纹有一定的难度. 为了解决这个问题,本文将埋藏微裂纹作为研究对象,融合不同的特征构建反映埋藏微裂纹位置信息的矩阵,再将该矩阵作为深度学习CNN 模型的输入,通过训练好的模型来实现管道中埋藏微裂纹的定位.

1 仿真模型及损伤建模

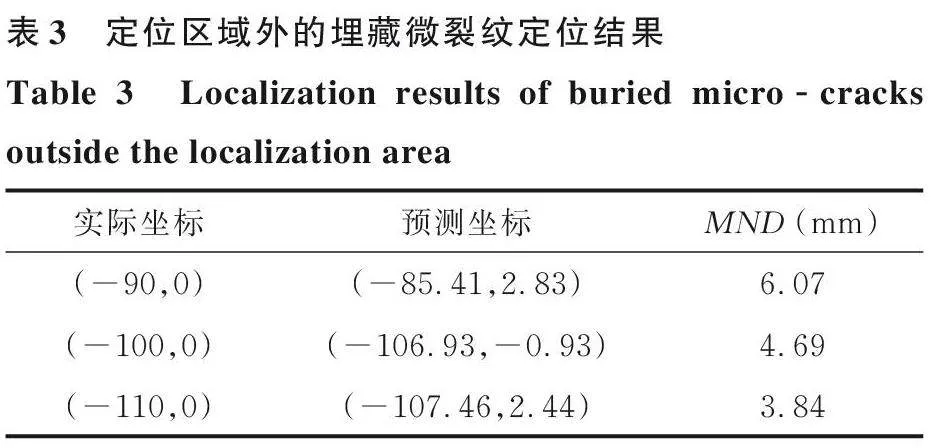

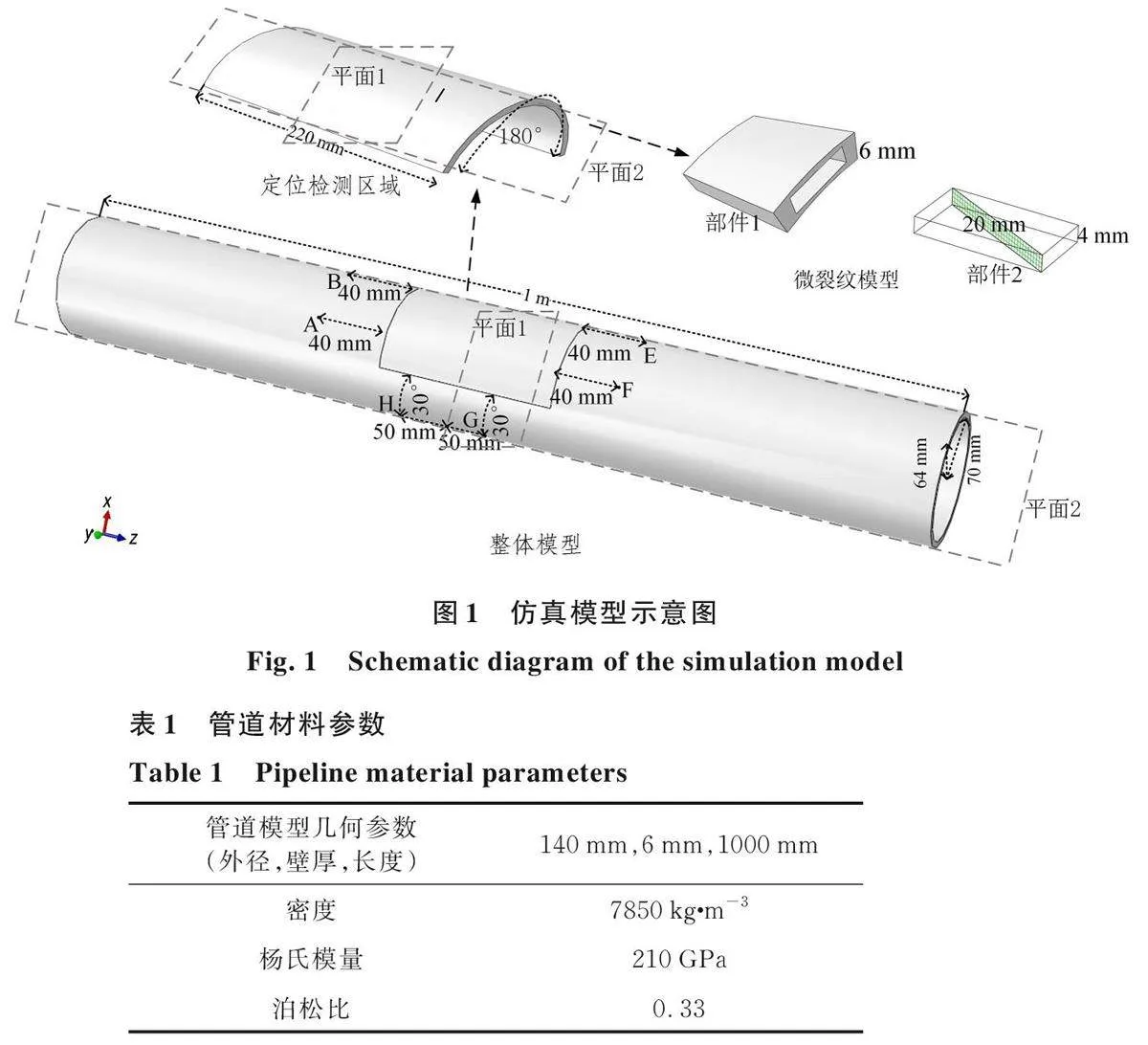

1. 1三维仿真建模 为了探究管道中埋藏微裂纹的定位问题,本文利用ABAQUS软件建立管道三维模型,通过动力学计算分析可以得到不同微裂纹位置的时域信号. 仿真模型如图1 所示,材料选择不锈钢,具体参数如表1 所示.

微裂纹定位检测区域位于管道模型上半部分的中心,轴向长度为220 mm,周向角度为180°.检测区域的中心在XOY 平面的平面1 和XOZ 平面的平面2 上. 检测区域周围的圆管表面布置了一个包含八个传感器(A,B,C,D,E,F,G,H)的阵列,用于捕获损伤区域的响应信号. 传感器A,B,E 和F 距离检测区域边界40 mm,位于平面2 两侧,间隔40°. 传感器C,D,G 和H 与平面1 间隔50 mm,距离检测区域边界30°.

在微裂纹模型部分,由于裂纹为埋藏型,建模时分为两个部件:部件1 为损伤外部模型,部件2为损伤区域模型,二者通过绑定约束形成一个整体. 埋藏微裂纹位于模型内部中心,高度为4 mm,长度为20 mm,与Z 轴夹角为37°. 这些参数在后续仿真分析中保持不变. 为了简化建模,在部件2 中嵌入与微裂纹相同尺寸的Cohesive 单元来模拟裂纹损伤,并采用切向无摩擦和正常硬接触的相互作用特性.

由于微裂纹的深度固定,为了简化操作,后续定位研究中将三维管道展开为二维平面. 在二维定位检测区域的原理图(图2)中,以定位检测区域的中心点为原点(0,0),建立新的XZ 坐标系. X轴表示周向角度,-80°~80°,间隔5°;Z 轴表示轴向长度,-100~100 mm,间隔5 mm. 裂纹中心点的坐标表示其位置,例如左下角的微裂纹可表示为(-80,-100). 整个建模过程中,共模拟了1353 种不同位置的埋藏微裂纹. 在计算定位误差时,将X 轴的周向距离转化为对应弧长,并计算预测坐标与实际坐标之间的距离差值即可.

1. 2 激励选择与参数设置 仿真激励信号选择了单频信号,由10个周期的汉宁窗加窗正弦信号组成,中心频率为50 kHz. 在仿真分析中,虽然激励信号相同,但由于定位研究中的特征因素不同,激励点的选择将根据这些因素进行调整.

对于零频分量的分析,由于其与超声导波和微裂纹相互作用产生的非线性效应相关,为了更方便地提取和分析时域信号,选择单一模态尤为重要. 图3 展示了MATLAB 绘制的频散曲线,其中L(0,2)模态在50~150 kHz 基本上是非频散的,且该模态在该频率范围内的传播速度是所有模态中最快的,保证了在同时激发的情况下,该模态会最先到达损伤处. 因此,本文选择L(0,2)模态的超声导波作为激励信号.

激励方式采用端面激励,即在端面中心线节点处沿管道轴向方向同时施加相同激励,以获得所需的L(0,2)模态超声导波. 而在损伤指数的计算中,由于可以包含不同模态的信号,并需要计算不同激励点⁃接收点路径的信号,因此激励方式采用点激励. 激励点选择传感器A~H,沿Z 轴方向(轴向方向)施加激励信号. 当一个传感器激发信号时,另外七个传感器接收对应的损伤信号.

由于埋藏微裂纹产生的非线性比贯穿微裂纹更弱,为了保证求解过程中的稳定性和收敛性,同时确保模型的计算效率和精度,本文中管道模型的网格单元尺寸设置为2 mm,时间步长为30 ns.此外,定位区域和埋藏微裂纹模块需要更精细的网格,因此这两个部分的局部单元尺寸分别设置为1 mm 和0. 5 mm.

2 融合特征矩阵构建

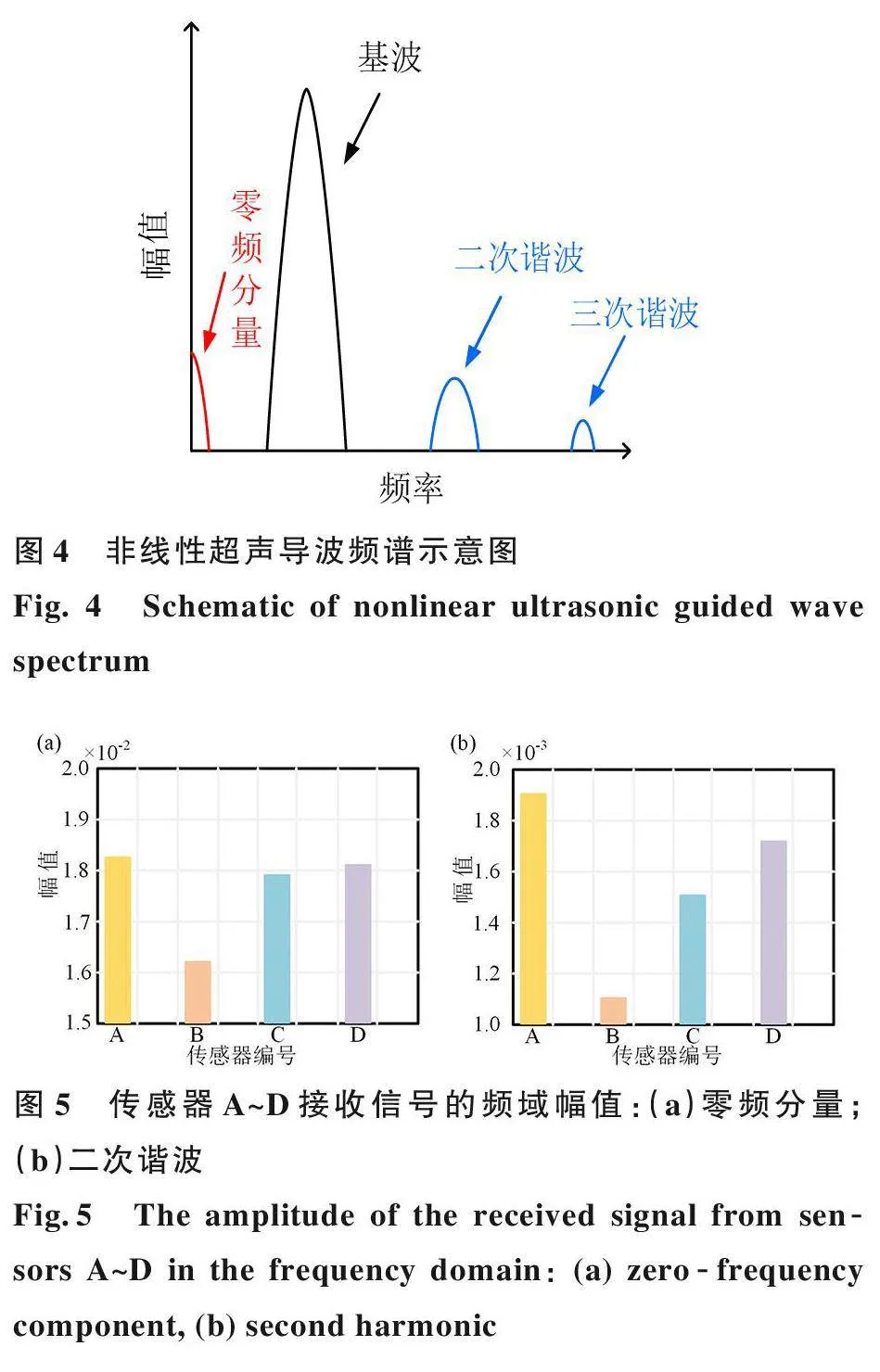

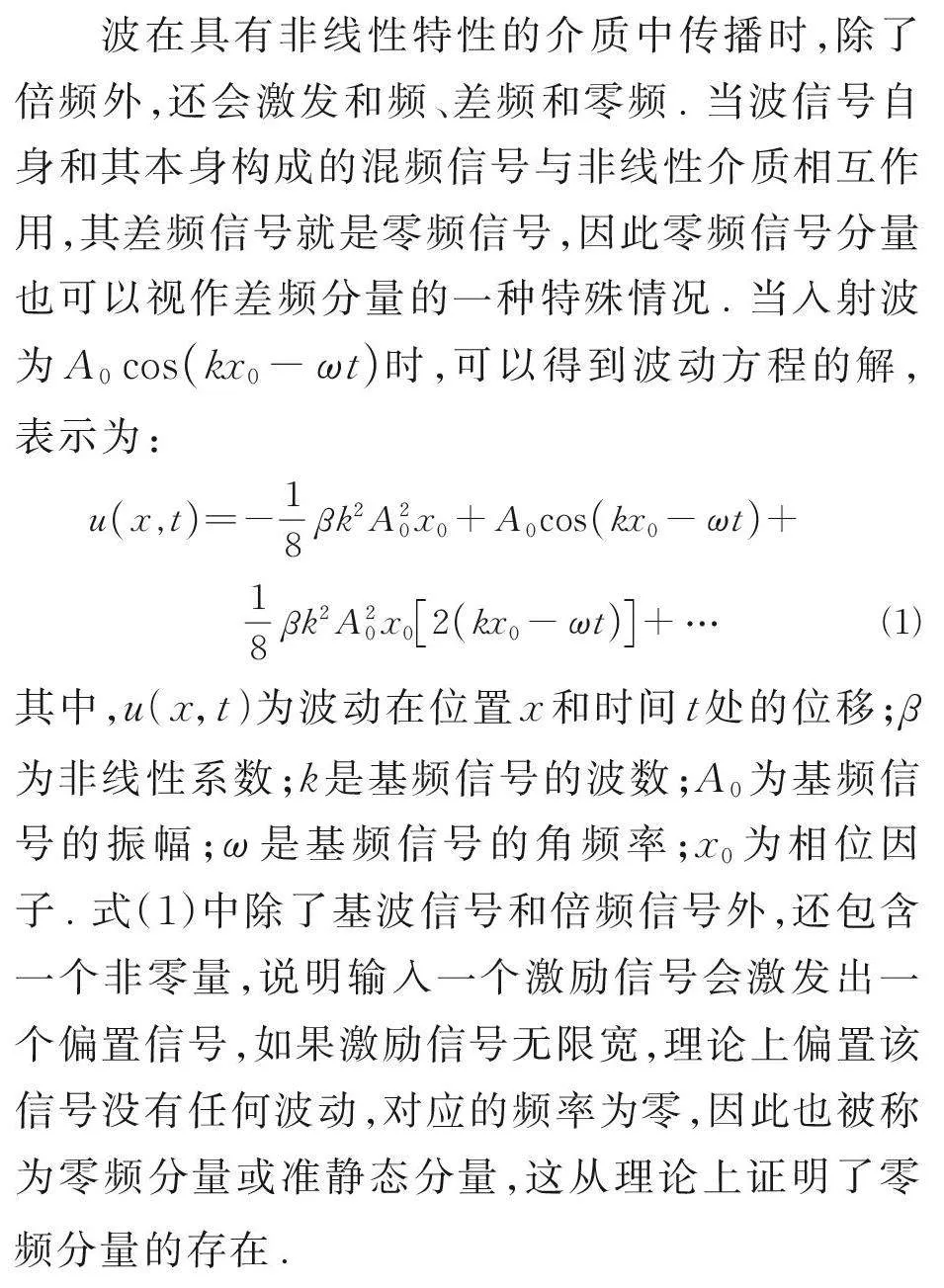

2. 1零频分量 以前,非线性超声导波的研究重点在于高次谐波,尤其是二次谐波受到了广泛的关注. 然而,二次谐波信号通常很弱,在时域中很难观察到明显的信号,尤其是对于埋藏微裂纹,在频谱上很难观察到有用信息. 虽然埋藏微裂纹信号的频谱中存在二次谐波,但因信号特征太弱,不具备太多研究价值,因此本文将重点放在另一个微裂纹非线性特征,即零频分量上[23-25].

由于二倍频处的信号是波动信号,与之相比,零频信号通过材料的非线性在零频率处分得了更多的能量,比传统的二次谐波包含更多的敏感信息. 图4 是频域中非线性超声导波频谱构成的示意图,可以看出频域图上的波信号不仅包含了基频,还包含了零频分量以及二次谐波、三次谐波等高次谐波,更重要的是,零频分量的幅值明显高于二次谐波的幅值. 以仿真结果为例,对于中心点坐标为(-80,-100)的埋藏微裂纹,传感器A~D 接收的信号在频谱图上零频分量和二次谐波的幅值如图5 所示,可以看出不同传感器响应信号的零频分量幅值变化的趋势与二次谐波基本一致,但零频分量幅值比二次谐波高一个数量级. 进一步证明,零频分量在弥补二次谐波信号过弱的同时,还可以很好地反映超声导波与微裂纹相互作用下的非线性效应.

通过上述分析可以发现,对于非线性特征不明显的埋藏微裂纹,频域中二次谐波的幅值小且容易受到其他因素的干扰,与之相比,零频分量在频域上的强度更适合用来对埋藏微裂纹进行非线性分析. 通过分析多个传感器接收信号的零频分量变化趋势,可以大致了解埋藏微裂纹的位置区域,但想要提高整体的定位精度,获取管道埋藏微裂纹的精确坐标,还需要在此基础上添加其他包含位置信息的特征因素.

2. 2 损伤指数 基于损伤指数(Damage Index,DI)[26-27]的方法不依赖于特定模态或波形分析,应用广泛. DI 通过计算路径下的损伤程度得出数值,但由于其不包含时间信息,单条路径的损伤程度不足以实现定位功能. 因此,需在损伤区域周围布置多个激励点⁃接收点阵列,通过基线比较来检测和定位缺陷. 该方法旨在克服信号的复杂性、可变性及结构几何多变性,且其合理性在于DI 会随新损伤的出现或现有损伤的变化而变化.

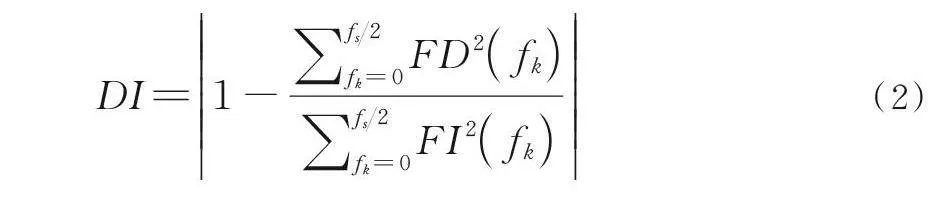

本文引入了根据基线和不同微裂纹损伤位置下测量的超声导波传播数据计算得到的DI,将其作为埋藏微裂纹定位的一种特征因素. 定义DI涉及的动态状态是波传播过程中信号的频谱,DI的计算如式(2)所示:

其中,fk 是频谱的频率,FI 和FD 分别是无损管道和有损管道结构的信号频谱幅度,fs是采样率. 只有当结构的测量动态响应发生变化时才返回非零值,如果实验测量结果与无损情况下的数值相同,则返回零值.

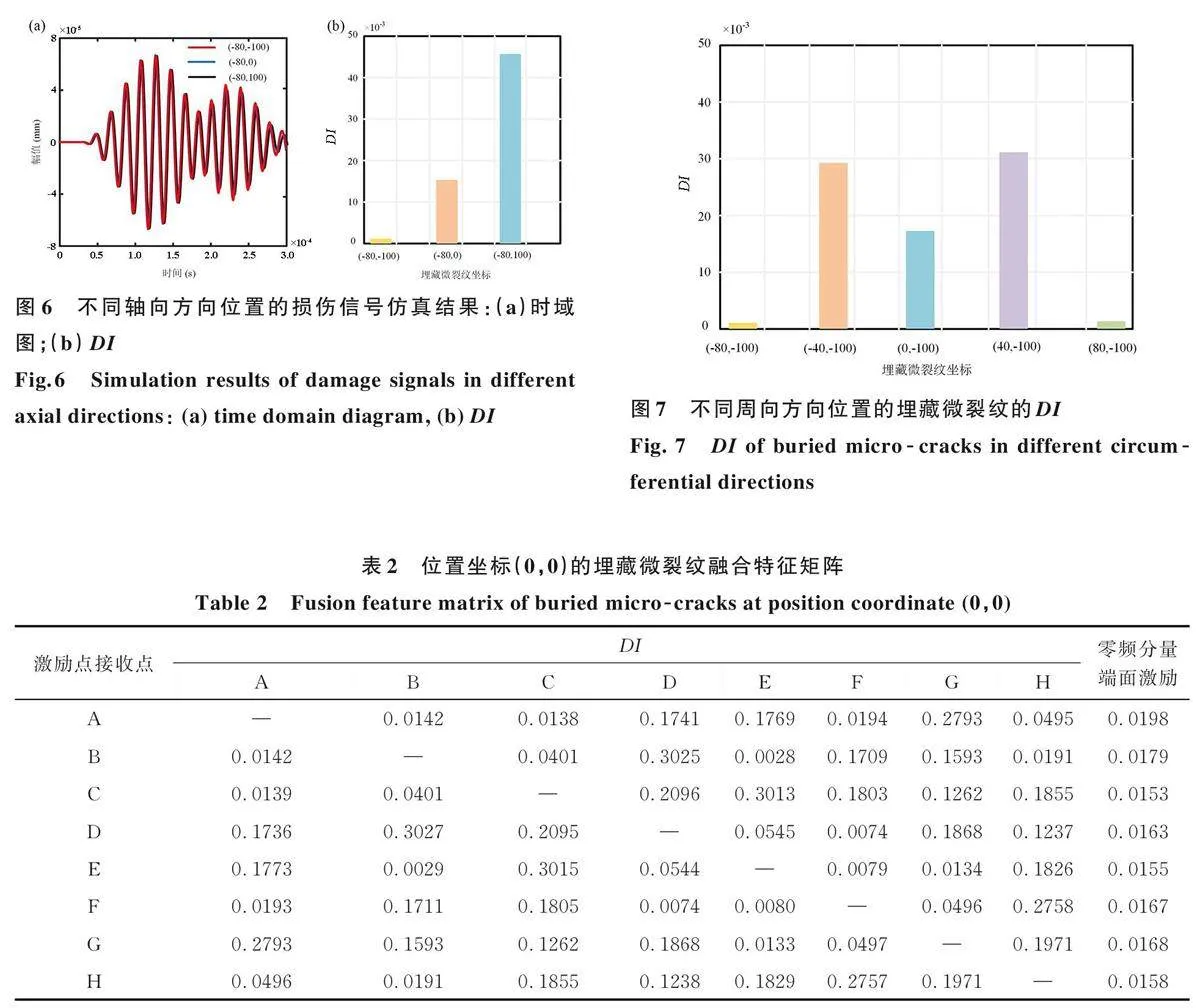

通过分析仿真实例的结果,对DI 进行了具体研究. 以路径AB 为例(传感器A 发送信号,传感器B 接收信号),当埋藏微裂纹坐标分别为(-80,-100),(-80,0)和(-80,100)时,时域信号波形见图6a. 如图6a 所示,不同位置的埋藏微裂纹在时域信号幅值上存在细微差别,表明接收信号中包含损伤的位置信息,需要通过一定的方法将该信息放大. 图6b 展示了三个不同位置的埋藏微裂纹通过式(2)计算得到的DI,由图可见,从坐标(-80,-100)到(-80,100),DI 呈递增趋势. 这符合我们的直观理解,微裂纹越接近激励点⁃接收点路径,接收信号中的损伤信息越丰富. 随后,改变埋藏微裂纹的轴向方向(Z 轴方向)位置. 图7展示了当微裂纹周向位置发生变化时,不同周向角度(-80°,-40°,0°,40°,80°)的DI. 由图可见,DI 能够有效地反映埋藏微裂纹周向方向位置的改变. 这些仿真实验结果证明了DI 可以放大原始信号中的损伤信息,对于后续埋藏微裂纹定位研究具有重要意义.

尽管上述分析说明了利用DI 可以进行后续的裂纹定位研究,该方法具有不需要跟踪信号特定的模态以及省略分析波形过程的优势,但由于每个DI 本质上只包含一条路径的损伤信息,因此对于激励点⁃接收点组成的阵列分布精度要求很高,并且需要尽可能多的传感器组进行信号记录与后续计算.

2. 3融合特征矩阵 将零频分量和DI 结合构建融合特征矩阵,以提高埋藏微裂纹定位的精度.虽然零频分量相较于二倍频具有更强的非线性特性,但由于研究对象是埋藏微裂纹,其幅值变化有限,仅凭此特征难以准确定位. 此外,DI 反映各路径的损伤程度,但实现精准定位需大量传感器构成的阵列,增加了工作量和设备要求. 因此,我们综合考虑这两种特征,构建包含零频分量和DI 的8×8 融合特征矩阵,增强损伤位置信息.

以位置坐标为(0,0)的埋藏微裂纹为例,首先计算零频分量特征因素,利用L(0,2)模态的超声导波在管道端面激发,并由A~H 传感器接收信号并进行频域处理,从而得到八个反映非线性效应强度的特征值. 接着计算DI,使用八个传感器分别作为激励点,沿Z 轴方向激发信号,其余七个传感器接收响应信号,依据路径计算得到56 个DI特征值. 最终,八个零频分量特征和56 个DI 特征按表2 的方式排列,形成8×8 融合特征矩阵.

通过改变埋藏微裂纹的位置,共获得1353 个不同的融合特征矩阵. 尽管这些矩阵包含了损伤位置信息,但由于数据量庞大,难以通过直接分析获取裂纹坐标位置. 因此,本文引入CNN 模型,利用所有矩阵数据作为输入进行训练. 当传感器接收到新的信号后,只需通过上述处理生成融合特征矩阵,并输入训练好的模型,即可预测埋藏微裂纹的坐标位置,实现精准定位.

3 基于CNN 模型的管道埋藏微裂纹定位

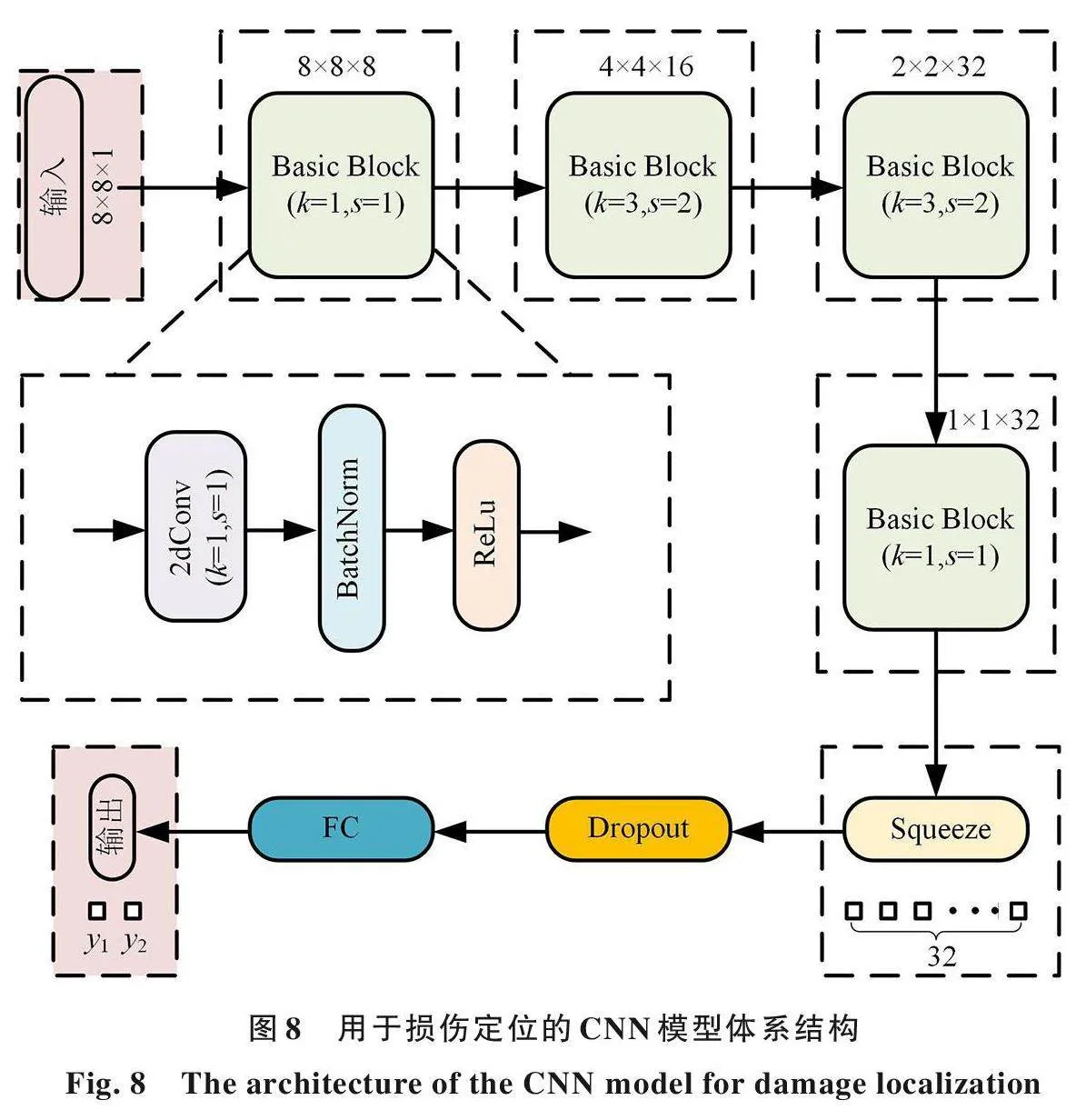

3. 1损伤定位CNN模型结构 对于特定位置的埋藏微裂纹,通过处理响应信号可生成一个特征向量作为样本,并与对应的坐标信息组成标签.使用如图8 所示的CNN 模型[28-29]作为参数回归模型,将特征向量映射为相应的坐标信息. 这个过程可以形式化为一个优化问题,目标是最小化模型输出与实际标签之间的均方误差(MeanSquared" Error,MSE)损失函数,以实现准确的定位预测,可表示为:

其中,F ( x ) 表示预测结果,y 表示实际标签. 上述过程称为网络模型的训练阶段. 训练完成后进入测试阶段,给定新的输入样本,网络模型能准确预测对应的损伤坐标位置,从而定位埋藏微裂纹.

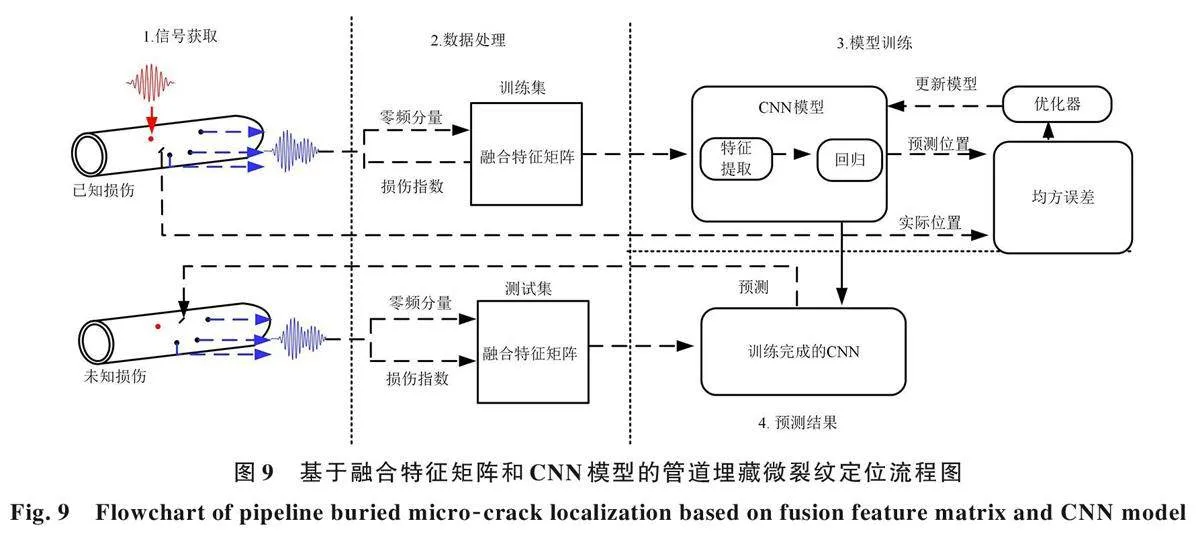

3. 2埋藏微裂纹定位方案 本文旨在实现管道中埋藏微裂纹的定位,结合非线性超声导波技术和深度学习方法,实现输出损伤点坐标位置的目标. 前面已发现,埋藏微裂纹位置的变化会影响传感器的响应信号,融合了零频分量和DI 的特征矩阵包含丰富的损伤位置信息,因此,将该特征矩阵作为网络模型的输入,通过卷积层提取更高级的特征. 结合融合特征矩阵和CNN 模型的损伤检测方法,通过响应信号的变化来获取损伤点位置信息,实现埋藏微裂纹的定位.

基于融合特征矩阵和CNN 模型的管道埋藏微裂纹定位流程图如图9 所示,整个流程分为四个步骤:信号获取、数据处理、模型训练和预测结果. 首先,通过ABAQUS 建立仿真模型,改变埋藏微裂纹的位置以获取时域响应信号;接着,在数据处理阶段,提取信号的零频分量特征和DI 特征,构建训练集和测试集所需的融合特征矩阵;再将训练集输入到CNN 模型中,不断通过比较预测位置与实际位置的MSE 来更新模型;最终,训练完成的CNN 模型可用于预测测试集中的数据.

3. 3定位结果分析 在之前的仿真研究中,我们改变了埋藏微裂纹在管道定位检测区域的位置和激励方式,获取了1353组原始响应信号,并对这些信号分别进行了零频分量和DI 的计算处理,生成对应的融合特征矩阵作为网络模型的输入. 整个埋藏微裂纹坐标信息数据集共包含1353 组数据,并按照8∶1∶1 的比例随机划分为训练集、验证集和测试集. 每组数据的维度为8×8,通过扩展维度操作生成通道W,H 和C 分别为8,8 和1 的输入数据.

模型训练采用图8所示的CNN 模型来生成最优模型,用于预测埋藏微裂纹的位置坐标. 优化过程选择了Adam优化算法,并使用MSE 作为损失函数. 训练中批次大小设置为32,学习率为0. 001,并通过固定步长衰减调整优化器的学习率,其中步长调整参数step_size 和衰减系数gam⁃ma分别设为2000和0. 5.

在计算MSE时,由于标签信息包含轴向长度和角度方向的位置,需要通过式(4)将表示周向角度的坐标量转换为对应表示弧长的坐标量,以便进行准确的误差计算,表示为:

其中,b表示周向角度的坐标量,a表示其对应的弧长. 在训练过程中,除了使用MSE 损失函数外,还使用平均归一化距离(Mean Normalized"Distance,MND)来测量误差,该指数定义为:

使用准备好的测试集数据对模型进行检验,共有135组数据,最终得到的平均归一化距离为4. 71 mm. 这表明训练出的CNN 模型能够有效地预测管道中埋藏微裂纹的坐标位置.

由于当前文献中很少有针对管道结构中埋藏微裂纹坐标定位的研究,无法进行详细的比较来证明本方法的优越性,但可以与此前针对管道结构贯穿微裂纹精确定位的研究进行简要对比.Zheng et al[30]基于声振调制和时间反演方法对管道中的微裂纹进行定位研究,在云图中实现了对微裂纹区域的聚焦,但在轴向上的误差达到了6. 3 mm. 相比之下,本文的研究对象为特征更弱的埋藏微裂纹,而采用的方法在定位误差上表现出了更好的性能,这也进一步证明了本文采用的融合特征矩阵与CNN 模型在解决管道埋藏微裂纹定位问题上具有较高的可靠性.

上述分析都是针对定位检测区域内的埋藏微裂纹,对于区域外的损伤,训练完成的CNN 模型能否实现较低误差的定位还需要进一步验证. 因此,重新建立三组埋藏微裂纹模型,其中心坐标位置分别为(-90,0),(-100,0)和(-110,0),并构建融合特征矩阵,使用最优网络模型对其进行位置预测,定位预测结果如表3 所示. 由表可见,当埋藏微裂纹在定位区域外时,本文使用的网络模型也具有良好的效果,这证明了本文提出的结合融合特征矩阵和CNN 模型的方法对于管道结构中埋藏微裂纹定位的良好泛化能力,具有较高的研究价值.

4 结论

本文基于非线性超声导波,结合融合特征矩阵和CNN 模型,研究了管道中埋藏微裂纹的定位问题. 利用有限元仿真建立了三维管道模型和埋藏微裂纹的损伤分布. 通过改变埋藏微裂纹的位置获得响应信号,并利用零频分量和DI 构建融合特征矩阵作为CNN 模型的输入矩阵. 经过良好训练的CNN 模型能以较小的误差预测裂纹位置,实现对管道中埋藏微裂纹的有效定位,克服了传统检测方法的局限性,为无损检测提供了新的途径.

(责任编辑 杨贞)