基于实际运行场景下燃料电池堆振动测试评价方法

2024-12-31吴迪高岩郭婷

关键词:燃料电池堆,使用场景,振动

DOI编码:10.3969/j.issn.1002-5944.2024.013.039

0 引言

目前燃料电池汽车在市场上商用车的占比较高,其复杂的运行路况对燃料电池堆的性能影响较为明显,长时间的振动也会对使燃料电池堆性能衰减,也会使其气密性产生变化,所以对燃料电池堆的振动[1-3]考核就更为重要。而现阶段并没有针对燃料电池汽车关键部件的振动测试评价方法,很多企业都参考动力电池的台架振动测试方法[4-5]进行,由于不符合结构特征等差异导致该方法无法准确的评估燃料电池堆的振动情况,因此研究燃料电池堆的台架振动的测试评价方法具有十分重要意义[6]。

目前大多数堆燃料电池电堆的台架振动研究主要从振动后的性能、耐久、效率和氢安全角度,分析不同的振动冲击和振动加载等对其的影响。但是,针对如何从实际用户使用场景进行转化燃料电池堆台架振动[7-8]试验较少研究。

以某燃料电池物流车为研究对象,通过其社会路面的载荷谱采集测试,基于结构连接件的损伤情况进行分析,最终转化出燃料电池堆的台架振动测试方法。

1 载荷谱采集及预处理

1.1 燃料电池汽车实际道路采集

燃料电池汽车的载荷谱采集需要安装在燃料电池堆与整车的连接位置处,采集不同路面特征下对燃料电池堆的受力大小、变形程度、相对位移以及冲击加速度等影响。实车采集的路线主要根据物流车的应用路线进行道路载荷谱的采集。燃料电池堆的采集位置为燃料电池堆与车辆连接点处燃料电池堆安装点的位置,包括前后左右共4个测点,每个测点包含x、y、z 三个方向的加速度信号,共计12通道。

1.2 燃料电池汽车载荷谱数据预处理

采用商业化的软件ncode对载荷谱数据进行预处理,首先需将所有不明确和不清晰的数据去除,仅保留明确、清晰的数据用于后续分析,并忽略不完整的循环和无用文件。对每一个独立的时间历程曲线进行有效性确认,包括漂移、补偿、毛刺和噪声。通常会经过毛刺信号检查,把由于电磁干扰或者外撞冲击的信号剔除。然后进行去除趋势项处理,将采集的信号偏离基线的数据进行消除。最后再通过滤波处理掉高频的成分,减少采集过程中噪声的影响。

2 燃料电池堆的台架振动规范的制定

2.1 燃料电池堆台架振动规范的制定流程

经过路谱数据的采集和预处理后,首先进行雨流计数,然后外推全生命周期的数据分布状态,再进行疲劳损伤谱与冲击响应谱的计算,制定合理的台架加速功率密度谱的计算,最后进行加速功率密度谱的检验。其中处理过程中需要使用Ncode软件进行数据处理,其原理如下:首先通过雨流计算出燃料电池堆在不同的社会路面下不同载荷参量值和出现的频次,然后通过有限的载荷样本数据获取全生命周期燃料电池堆目标载荷。采用非参数二维核密度估计法对用户道路实测载荷谱的雨流矩阵展开外推,建立该全生命周期载荷谱。最后,利用软件对全生命周期载荷谱进行处理,转化出台架的功率密度谱。

2.2 燃料电池堆伪损伤值的计算

伪损伤是载荷谱等效计算中的重要参考数值,可以反映不同幅值、不同道路下的载荷谱数据给燃料电池堆造成的疲劳损伤程度。通过对燃料电池堆在不同路面的伪损伤值进行对比和分析,以燃料电池物流车在运行各道路载荷谱的Z向加速度为例,各通道伪损伤值的计算结果见表1。

2.3 燃料电池堆振动测试方法的应用

基于实际的物流车的使用场景,采集了52 km社会路面使用路线的载荷谱,循环进行数据的采集,一共累计采集了1500 km,实际的采集车速如图1所示。通过已采集的载荷谱的数据利用雨流计数外推的方法外推至80万公里的损伤值。

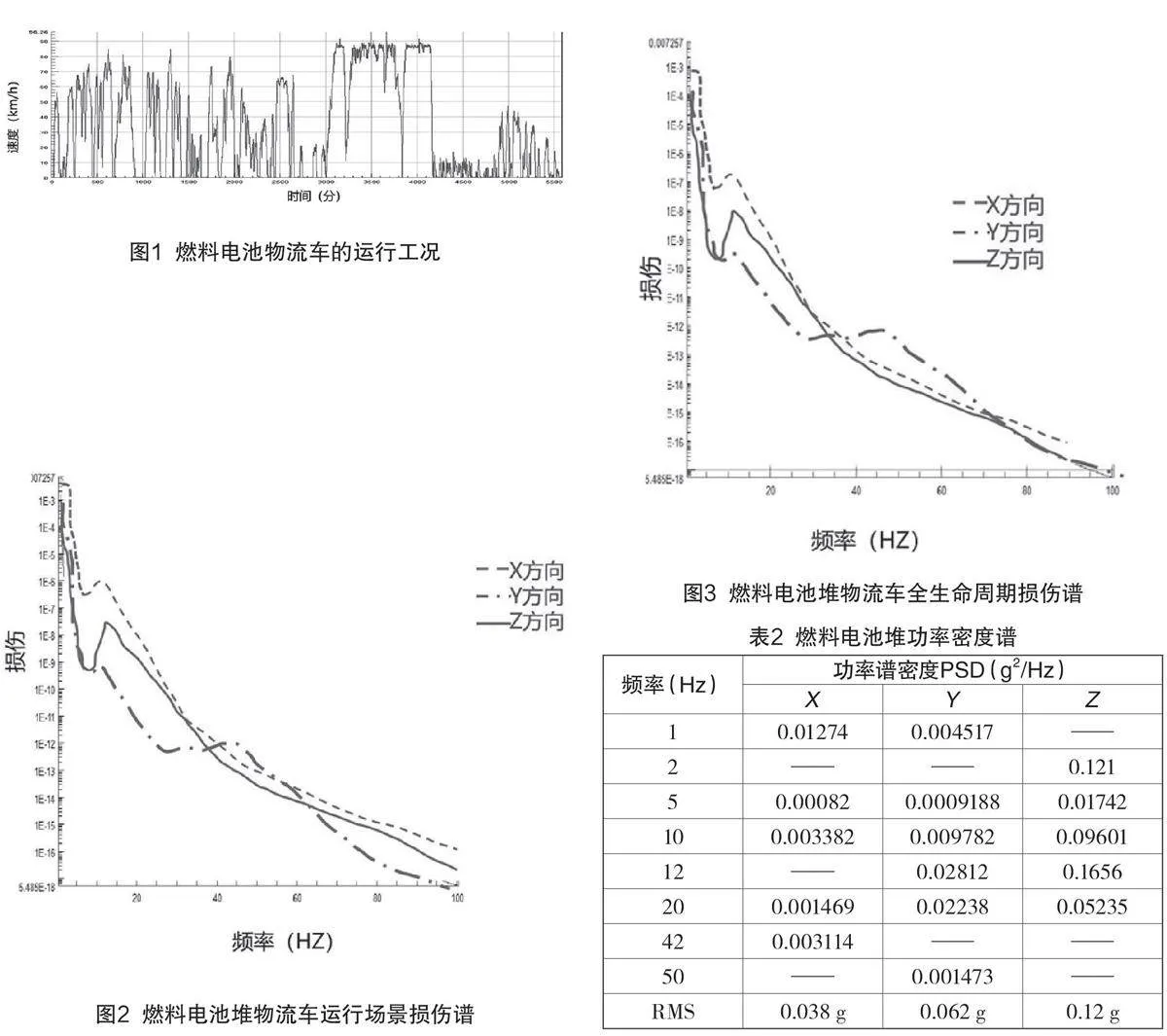

通过数据的计算和处理,燃料电池堆的不同位置的损伤值如图2所示,X、Y、Z 三个方向在频率为10 Hz的时候都表现出较高的损伤值,随着频率的增加,损伤值也逐渐降低,在高频率下产生的损伤值较低,高频出现的次数也较低。

经过雨流外推,将物流车的全生命周期假设为800,000 km后的疲劳损伤谱,如图3所示,三个方向下X、Y、Z 三个方向的疲劳损伤值得到加强,该数据覆盖高里程损伤分布以及全工况数据分布。经过数据的处理,形成基于燃料电池物流车的电堆21小时的台架振动方案,如表2 所示,分别选取1、2、5、10、12、20、42、50Hz频率下进行强化,整体上在Z方向的RMS值最大为0.12 g。

3 结语

紧密围绕燃料电池物流车用燃料电池堆进行传感器的安装测试,分别依据用户使用场景对其开展了全通道道路载荷数据采集,获得了燃料电池堆密切贴合实际使用场景和工况的道路载荷谱数据样本。提出一种燃料电池物流车的燃料电池堆的振动测试方案,经过社会路面的载荷数据的采集和对比分析,经过全生命周期的雨流计数外推,建立了台架21 h的振动测试方案,对物流车用燃料电池堆测试验证有一定的意义。

作者简介

吴迪,硕士,工程师,研究方向为整车测试评价技术。

(责任编辑:袁文静)