膜分离技术处理石墨烯生产废酸的试验研究

2024-12-31周文芳费谦平胡明颜鲜林刘永丰

摘要:作为一种新型分离技术,膜分离技术广泛应用于处理工业废水。为考察耐酸纳滤膜技术对石墨烯行业生产废酸的处理效果,试验分别采用国产膜元件和进口膜元件对废酸进行处理。结果表明,两种膜元件对锰离子的截留率较高,截留率为88%~97%;两种膜元件对钾离子的截留率差异较大,进口膜元件截留率大于50%,国产膜元件大于20%;运行过程中,国产膜元件的运行压力约为进口膜元件的一半。运行结果表明,膜分离技术用于处理石墨烯行业废酸,工艺可行。

关键词:石墨烯;生产废酸;截留率;耐酸纳滤膜元件;资源化

中图分类号:X703 文献标识码:A 文章编号:1008-9500(2024)08-0-03

DOI:10.3969/j.issn.1008-9500.2024.08.069

Experimental study on membrane separation technology for treating waste acid from graphene production

ZHOU Wenfang1,2, FEI Qianping1,2, HU Ming1,2, YAN Xianlin1,2, LIU Yongfeng1,3

(1. Sainz Environmental Protection Co., Ltd.;

2. China Nonferrous Industry Pollution Control and Equipment Engineering Technology Research Center;

3. Hunan Engineering Laboratory of Nonferrous Heavy Metal Pollution Control Equipment, Changsha 410000, China)

Abstract: As a new type of separation technology, membrane separation technology is widely used in the treatment of industrial wastewater. In order to investigate the treatment effect of acid resistant nanofiltration membrane technology on waste acid produced in the graphene industry, the experiment uses domestic and imported membrane elements to treat the waste acid. The results show that the two membrane elements have a high retention rate for manganese ions, ranging from 88% to 97%; there is a significant difference in the retention rate of potassium ions between the two types of membrane elements, with imported membrane elements having a retention rate greater than 50% and domestically produced membrane elements having a retention rate greater than 20%; during operation, the operating pressure of domestically produced membrane components is about half of that of imported membrane components. The operational results indicate that membrane separation technology is feasible for treating waste acid in the graphene industry.

Keywords: graphene; production waste acid; retention rate; acid resistant nanofiltration membrane components; resource utilization

石墨烯生产属于石墨及碳素制品制造行业,常见的工艺流程:插层反应→双氧水稀释→澄清→精洗→水洗过滤→低温干燥→低温还原→水洗过滤→闪蒸干燥→高温还原。整套工艺流程可以提高石墨烯的碳含量,制备出成品石墨烯。澄清工序静置沉淀分离的上清液(后续称废酸)主要含硫酸、钾和锰等物质,目前,主流处理工艺主要为“调节池+沉淀池+中和反应池+清水池”,通过加入大量液碱将Mn2+氧化为MnO2析出,除锰后的废酸采用石灰进行中和处理后进入清水池达标排放[1]。处理工艺流程简单,药剂添加量较大,运行成本高,将硫酸资源转化为市场趋向饱和的石膏产品,造成一定资源的浪费,当前急需开发出一项新的废酸处理工艺,以降低废酸处理成本,同时将硫酸等资源进行有效回用。膜分离技术作为一种新型分离技术,在重金属废水[2]、含油废水[3]、印染废水[4]和食品废水[5]等工业废水处理中得到广泛应用,产生巨大的经济效益、环境效益和社会效益,但目前还未用于处理石墨烯行业生产废酸。试验分别采用国产膜元件和进口膜元件对废酸进行处理,研究膜分离技术处理石墨烯生产废酸的效果。

1 试验部分

1.1 试验材料

试验使用的废酸取自某石墨烯生产企业,酸度约为31%,含钾、锰等物质。为保证膜元件的使用寿命,试验通过加水调节废酸的酸度,硫酸浓度低于20%后泵入原液罐。检测发现,稀释后的废酸氧化还原电位(Oxidation-Reduction Potential,ORP)较高,直接泵入反渗透系统会对膜元件造成不可逆损坏。因此,加入还原剂L-抗坏血酸(维生素C)降低ORP,ORP不变后再进行试验。

1.2 试验方法

采用反渗透一体化装置进行试验,反渗透一体化装置由原水箱、保安过滤器、高压进水泵、膜组件、产水箱和浓水箱等部分组成。石墨烯生产废酸泵入原水箱,加水调节酸度至低于20%,进水温度控制在25~30 ℃,加入还原剂调节ORP至300 mV左右。试验先开启进水增压泵,然后开启高压泵低频运行,系统开启后调节高压泵的压力至设定值,待产水流量与浓水流量稳定后,记录运行压力、产水流量、浓水流量和原水箱液位等数据,将浓水排水管放入原水箱中循环试验,控制废酸浓缩3倍体积后,停止试验。试验结束后,取适量净化酸和浓缩酸对酸浓度、钾离子和锰离子等进行检测分析。试验采用批次取样方式,膜元件的截留率可按式(1)计算。

R=(1-C/C0)×100%(1)

式中:R为膜元件的截留率,%;C为透过液浓度,mg/L;C0为进料液浓度,mg/L。

水质检测中,根据《水质 32种元素的测定 电感耦合等离子体发射光谱法》(HJ 776—2015)测定钾、锰元素的浓度,采用酸碱滴定法测定酸度,采用便携式ORP测定仪对ORP进行实时测定。

2 结果与讨论

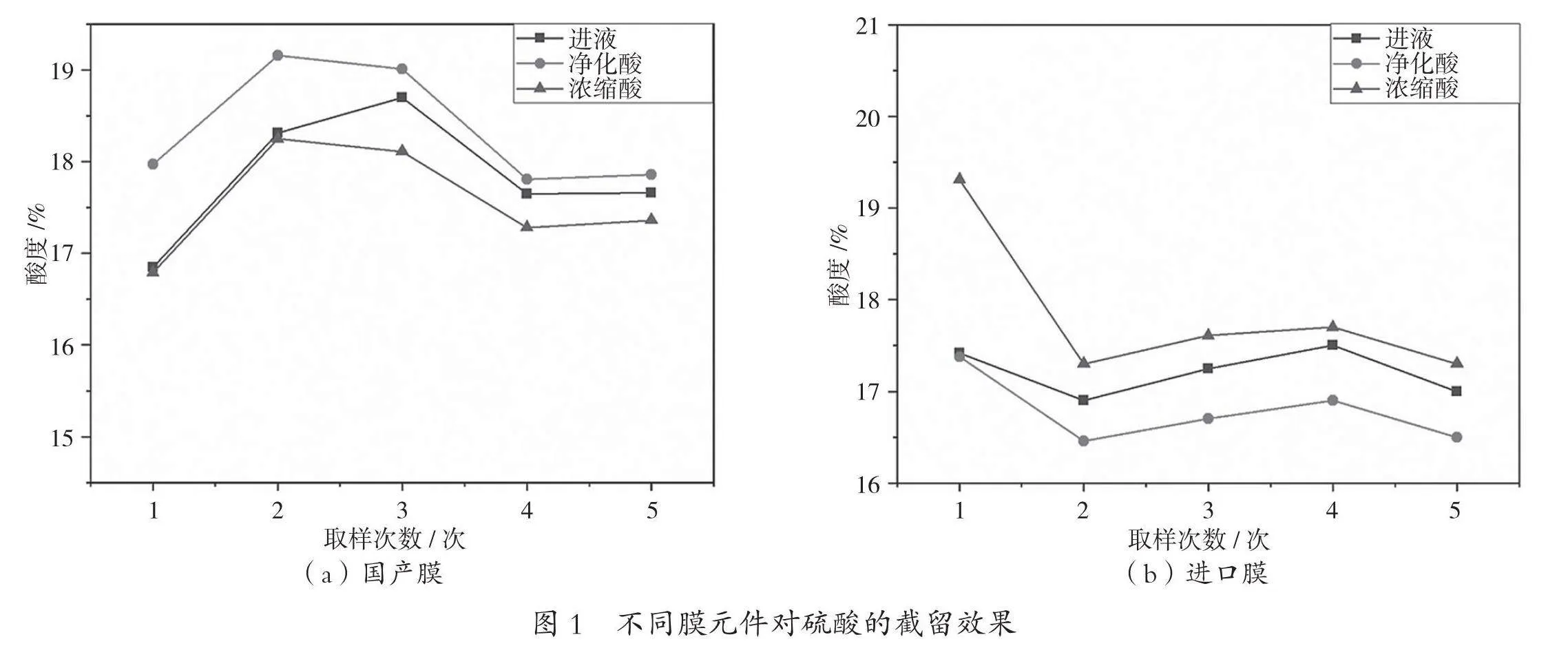

2.1 不同膜元件对硫酸截留率的影响

分别采用国产膜元件和进口膜元件处理废酸,通过调节高压泵的压力,使膜元件产水速率保持在70~80 L/h,试验连续进行,原液体积浓缩至1/3时停止试验,分别对净化酸和浓缩酸进行取样检测,探究不同膜元件对酸度的影响。由图1可知,采用进口膜处理废酸时,净化酸的酸浓度略低于原液,浓缩酸的酸度略高于原液;采用国产膜处理废酸时,净化酸的酸浓度略高于原液,浓缩酸的酸度略低于原液。由此可以得出,该进口膜元件对硫酸的截留率略高于国产膜元件。

2.2 不同膜元件对钾离子截留率的影响

膜元件产水速率保持在70~80 L/h时,分别考察进口膜元件和国产膜元件对钾离子截留率的影响。试验过程中,进口膜元件进液钾离子浓度为1 400~1 800 mg/L,经纳滤装置处理后,净化酸的钾离子浓度为450~810 mg/L,钾离子截留率为52%~64%,进水钾离子浓度越高,膜元件对钾离子的截留率越低;国产膜元件进液钾离子浓度为1 100~1 500 mg/L,经纳滤装置处理后,净化酸的钾离子浓度为700~1 200 mg/L,钾离子截留率为20%~36%,国产膜元件对钾离子的截留率随钾离子浓度增高而降低。

因回收净化酸,钾离子浓度越低越好,避免钾离子在系统中循环堆积。试验将净化酸收集后,采用纳滤装置进行二次处理。进口膜元件二次纳滤后,净化酸的钾离子浓度为100~500 mg/L,钾离子二次截留率为53%~60%;国产膜元件二次纳滤后,净化酸的钾离子浓度为400~900 mg/L,钾离子二次截留率为21%~47%。两种膜元件对钾离子的二次截留率与一次截留率相当,截留率受进液离子浓度影响较大。由试验可知,国产膜元件和进口膜元件对钾离子截留率均随钾离子浓度增高而降低,进口膜元件对钾离子的截留率约为国产膜元件的两倍。

2.3 不同膜元件对锰离子截留率的影响

膜元件产水速率保持在70~80 L/h时,分别考察进口膜元件和国产膜元件对锰离子截留率的影响。进口膜元件进液锰离子浓度为3 000~3 500 mg/L,净化酸的锰离子浓度为80~150 mg/L,锰离子截留率为96%~97%;国产膜元件进液锰离子浓度为2 400~3 500 mg/L,净化酸的锰离子浓度为140~370 mg/L,锰离子截留率为88%~94%。

因生产工艺要求,锰离子浓度低于20 mg/L时,净化酸才可回用。净化酸收集后返回纳滤系统二次分离处理,进口膜元件二次纳滤后,净化酸的锰离子浓度为5~21 mg/L,锰离子二次截留率为89%~97%;国产膜元件二次纳滤后,净化酸的锰离子浓度为10~25 mg/L,锰离子二次截留率为91%~95%。由试验可知,国产膜元件和进口膜元件对锰离子的截留率较高,均保持在88%以上,进口膜元件对钾离子的截留率略高于国产膜元件,最高截留率可达97%。

2.4 不同膜元件压力与产水率的关系

在试验过程中,观察并记录水温、压力和产水流量等数据。试验发现,随着废酸温度的逐渐上升,压力逐渐增大,产水流量也相应增大。产水流量稳定保持在60~70 L/h时,进口膜的压力为40~45 kg,国产膜的压力为13~16 kg,同样的产水流量下,国产膜的压力大幅低于进口膜。

3 结论

国产膜元件的运行压力低于进口膜元件,在设备、管道选型中具备一定优势。两种膜元件均对废酸中的锰、钾离子有一定的截留率,钾离子的截留率受进液离子浓度影响较大,进口膜元件对钾离子的截留率为50%~64%,对锰离子的截留率为89%~97%,国产膜元件对钾离子的截留率为20%~36%,对锰离子的截留率为88%~95%,进口膜元件的截留效果和稳定性均优于国产膜元件。综合考虑膜元件的性能、成本以及业主方对回收酸的要求,国产膜和进口膜相结合的工艺模式最优,在保证净化酸品质的同时,降低投资运行成本。综合来看,膜分离技术可以应用于石墨烯生产废酸的净化回收。

参考文献

1 王超凡.石墨烯制造项目生产工艺及污染控制分析[J].节能与环保,2022(12):52-53.

2 陈红盛,叶裕才,白庆中,等.聚合物辅助陶瓷膜处理重金属废水[J].膜科学与技术,2005(6):45-50.

3 张相如,庄源益,王 旭,等.膜法处理含油废水研究进展[J].城市环境与城市生态,1997(1):59-61.

4 耿 锋,戴海平.膜法染料废水处理及膜污染的防治[J].环境技术,2005(2):43-45.

5 蔡邦肖.食品工业废水的膜法处理与回用技术[J].食品与发酵工业,2005(10):102-106.