锌冶炼厂铅锌渣铅锌分离工艺研究

2024-12-31车贤何国涛

摘要:某锌冶炼厂铅锌渣的铅含量为43.89%,锌含量为14.29%,其中锌未得到有效回收,造成资源浪费。试验通过“焙烧+酸浸”的方式探索铅锌渣中锌回收的最佳条件。结果表明,铅锌渣在600 ℃温度下焙烧40 min后,在浸出温度85 ℃、浸出时间2 h、终酸浓度25 g/L和钙硅比1.5的条件下,经浸出,铅锌渣的锌品位降低到小于1%的水平,锌回收率超过95%,浸出渣满足铅锌渣售卖要求,有效实现铅锌分离和铅锌资源的高效回收利用。

关键词:锌冶炼;铅锌渣;铅锌分离;焙烧;酸浸;回收;利用

中图分类号:TD952 文献标识码:A 文章编号:1008-9500(2024)08-000-05

DOI:10.3969/j.issn.1008-9500.2024.08.001

Study on Lead-Zinc Separation Process of Lead-Zinc

Slag in Zinc Smelter

CHE Xian1, HE Guotao2

(1. Zijin Mining Group Co., Ltd., Shanghang 362400, China; 2. Xinjiang Zijin Nonferrous Metals Co., Ltd., Wuqia 845350, China)

Abstract: The lead content of lead-zinc slag in a certain zinc smelting plant is 43.89%, and the zinc content is 14.29%, among them, zinc has not been effectively recovered, resulting in resource waste. The experiment explores the optimal conditions for zinc recovery from lead-zinc slag through a combination of roasting and acid leaching. The results show that after roasting lead-zinc slag at 600 ℃ for 40 min, under the conditions of leaching temperature of 85 ℃, leaching time of 2 h, final acid concentration of 25 g/L, and calcium-silicon ratio of 1.5, the zinc grade of lead-zinc slag decreases to less than 1% after leaching, the zinc recovery rate exceeds 95%, and the leaching residue meets the sales requirements of lead-zinc slag, effectively achieving lead-zinc separation and efficient recovery and utilization of lead-zinc resources.

Keywords: zinc smelting; lead-zinc slag; lead-zinc separation; roasting; acid leaching; recovery; utilization

近年来,随着基础设施建设的扩张,我国锌产量一直处于供不应求的状态[1],而在锌冶炼过程中,部分锌出现在被定义为废物的中间产出渣中,这些渣的堆积不仅占用场地资源,还造成严重的金属资源浪费[2-3],如何实现渣中锌的有效回收成为当前任务的重中之重。某锌冶炼厂位于新疆维吾尔自治区,早期生产过程产生大量铅锌渣,其铅和锌含量高。针对铅锌渣的铅锌分离,目前多采用浮选工艺[4-6]、湿法浸出工艺[7-9]、配矿返炉工艺和火法湿法联合工艺[10-11]。浮选工艺具有生产成本低和分离效果好的特点,但浮选指标易受工艺波动影响。湿法浸出工艺多为氯化浸铅法,铅的浸出率多在90%以上,但高浓度氯离子会对设备造成严重腐蚀,致使设备维护成本增大。若铅锌渣返炉处理,则炉中铅的富集易导致炉况恶化,对生产带来不利影响,同时造成一定的铅资源浪费。火法湿法联合工艺兼顾火法的高效率和湿法的低能耗、高回收率,在工业生产中得到广泛应用。经综合考虑,试验以“焙烧+浸出”方式对铅锌渣进行单独处理,并对焙烧温度、焙烧时间、浸出时间、液固比和终酸条件进行探究,以期为难浮选铅锌渣铅锌分离工艺流程设计提供思路。

1 试验部分

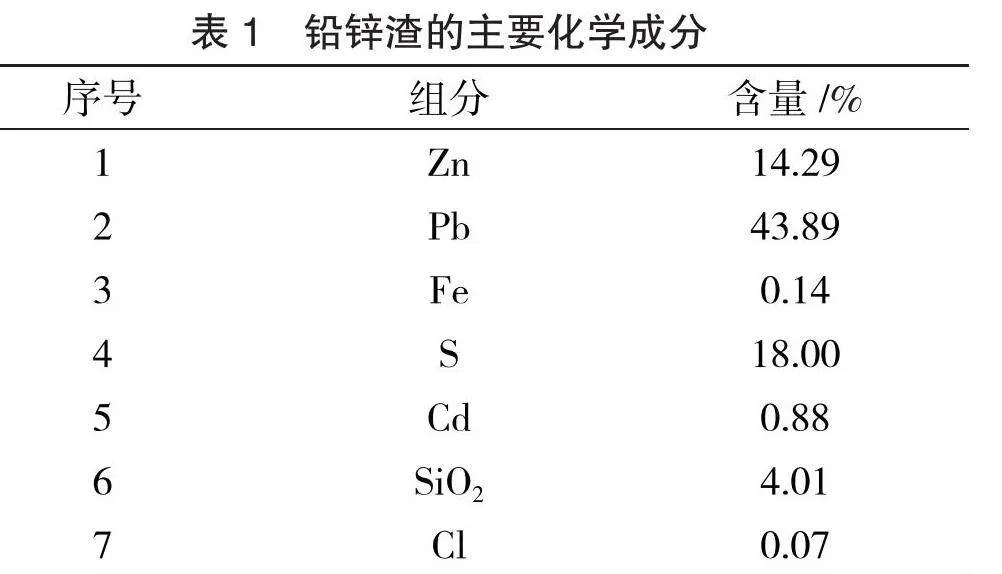

1.1 试验材料

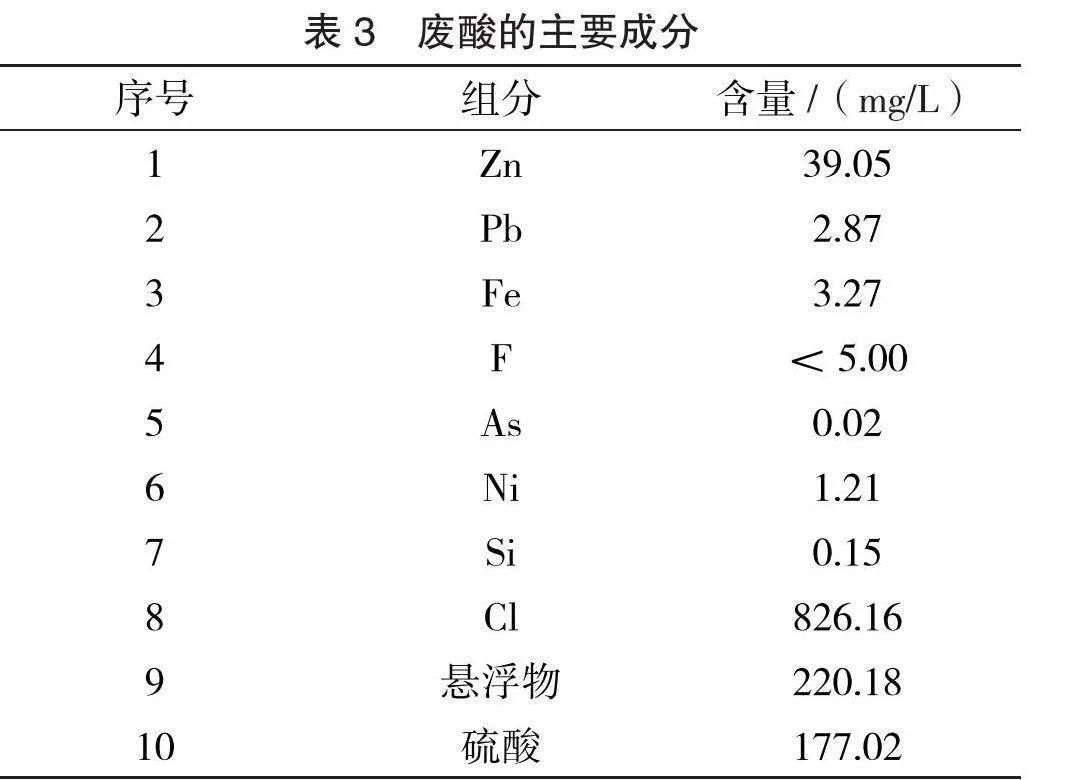

试验所用铅锌渣来源于该锌冶炼厂渣仓,主要化学成分如表1所示。数据显示,铅锌渣中,有价金属主要为铅和锌,SiO2含量为2%~5%。焙烧过程易生成可溶硅,加大过滤难度。其余金属含量较少,没有回收价值。铅锌渣的物相分析结果如表2所示。经分析,铅锌渣中,铅主要以铅矾的形式赋存,少量以方铅矿的形式存在。锌主要以闪锌矿的形式存在,闪锌矿种类较多,主要为镉闪锌矿,其次为铁闪锌矿及普通闪锌矿。浸出液采用锌电解产生的废酸,硫酸浓度为160~180 g/L,具有一定的黏度,主要成分如表3所示。

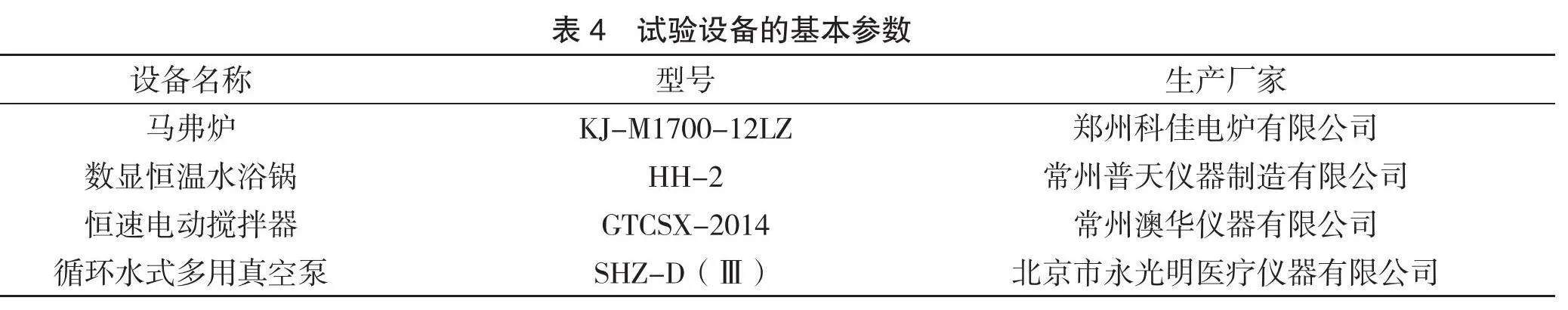

1.2 试验设备

试验采用的主要设备有马弗炉(控温精度±1 ℃)、数显恒温水浴锅(控温精度±0.1 ℃)、恒速电动搅拌器和循环水式多用真空泵,基本参数如表4所示。使用慢速滤纸配合循环水式多用真空泵,抽滤抽气量为10 L/min。

1.3 试验方法

将马弗炉由室温升至不同温度后,取适量铅锌渣在空气气氛下焙烧不同时间,后将焙烧渣在室温下冷却并均匀混样。浸出温度为85 ℃时,在不同的终酸浓度、液固比和浸出时间条件下,取适量焙烧渣与废酸进行浸出试验。确定基本浸出条件后,通过单因素试验探索不同钙硅比对浸出速度的影响。

1.4 试验原理

铅锌渣焙烧过程中,大部分硫化锌转化为氧化锌进入焙烧渣中,同时部分氧化锌会在氧气和二氧化硫作用下生成硫酸锌,少量硫化铅则转化为氧化铅,主要反应如式(1)、式(2)和式(3)所示。焙烧渣浸出是将氧化锌尽量溶解到废酸中,锌以Zn2+的形式留在溶液中,而铅则以PbSO4的形式留在浸出渣中,从而达到铅锌分离的目的,主要反应如式(4)、式(5)所示,其余氧化物与硫酸的反应通式如式(6)所示。焙烧渣浸出过程中,部分SiO2也会进入溶液,并与硫酸作用生成正硅酸,如式(7)所示,溶液中的正硅酸很不稳定,受热易分解或脱水形成偏硅酸等胶体物质,造成固液分离困难,此时可加入生石灰协助除硅,反应如式(8)所示。

2ZnS+3O2=2ZnO+2SO2(1)

2ZnO+2SO2+O2=2ZnSO4(2)

2PbS+3O2=2PbO+2SO2(3)

ZnO+H2SO4=ZnSO4+H2O(4)

PbO+H2SO4=PbSO4+H2O(5)

MeO+H2SO4=MeSO4+H2O(6)

Zn2SiO4+2H2SO4=2ZnSO4+H4SiO4(7)

CaO+H2SiO3=CaSiO3+H2O(8)

2 结果与讨论

首先针对铅锌渣开展焙烧条件试验,分析焙烧反应的影响因素,然后针对焙烧渣开展浸出条件试验,分析浸出反应的影响因素,最后在最佳反应条件下开展综合条件试验,从而实现铅锌渣铅锌分离。

2.1 焙烧条件试验

2.1.1 焙烧温度

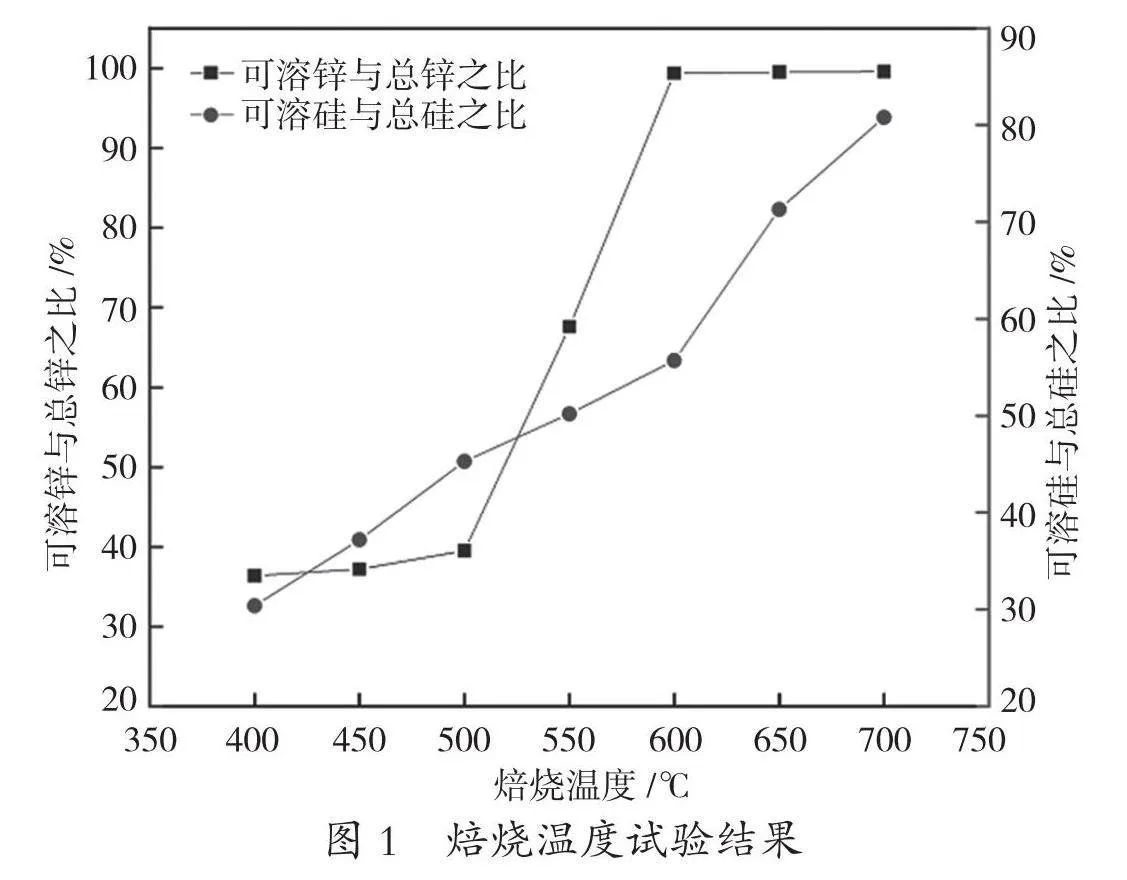

焙烧时间为1 h时,将焙烧温度分别控制在400 ℃、

450 ℃、500 ℃、550 ℃、600 ℃、650 ℃和700 ℃,分别取200 g铅锌渣进行焙烧试验。焙烧温度对焙烧渣中可溶锌和可溶硅含量的影响规律如图1所示。焙烧时间为1 h时,焙烧渣中,可溶硅含量与温度呈正相关,温度达到700 ℃时,可溶硅与总硅之比达到最大值(80.17%)。温度不小于600 ℃时,焙烧渣中,可溶锌与总锌之比大于99%。经综合考虑,焙烧温度取600 ℃。

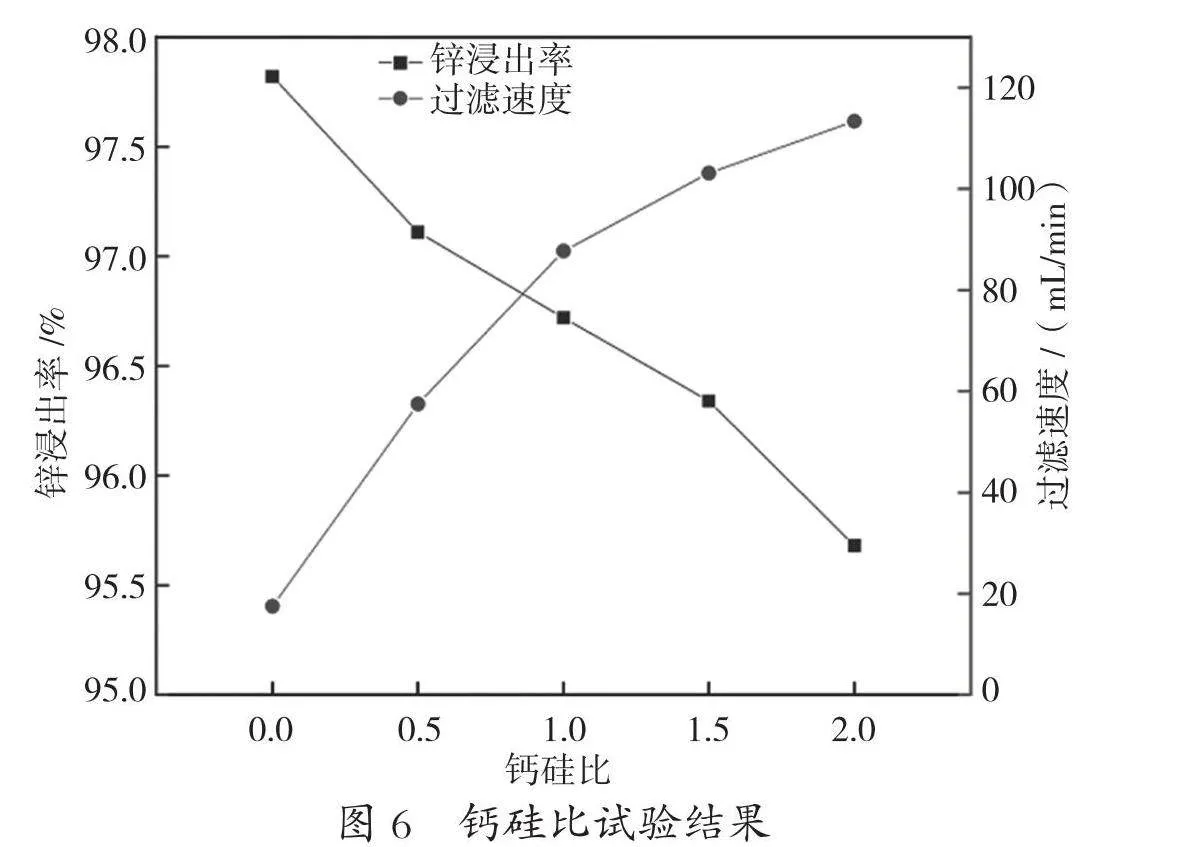

2.1.2 焙烧时间

焙烧温度为600 ℃时,将焙烧时间分别控制在10 min、25 min、40 min和60 min,分别取200 g铅锌渣进行焙烧试验。焙烧时间对焙烧渣中可溶锌和可溶硅含量的影响规律如图2所示。焙烧温度为600 ℃,焙烧时间达到40 min时,焙烧渣中,可溶锌与总锌之比大于99%。同样,焙烧时间和可溶硅与总硅之比也呈正相关。综上,焙烧温度取600 ℃,焙烧时间取40 min。

2.2 浸出条件试验

2.2.1 终酸浓度

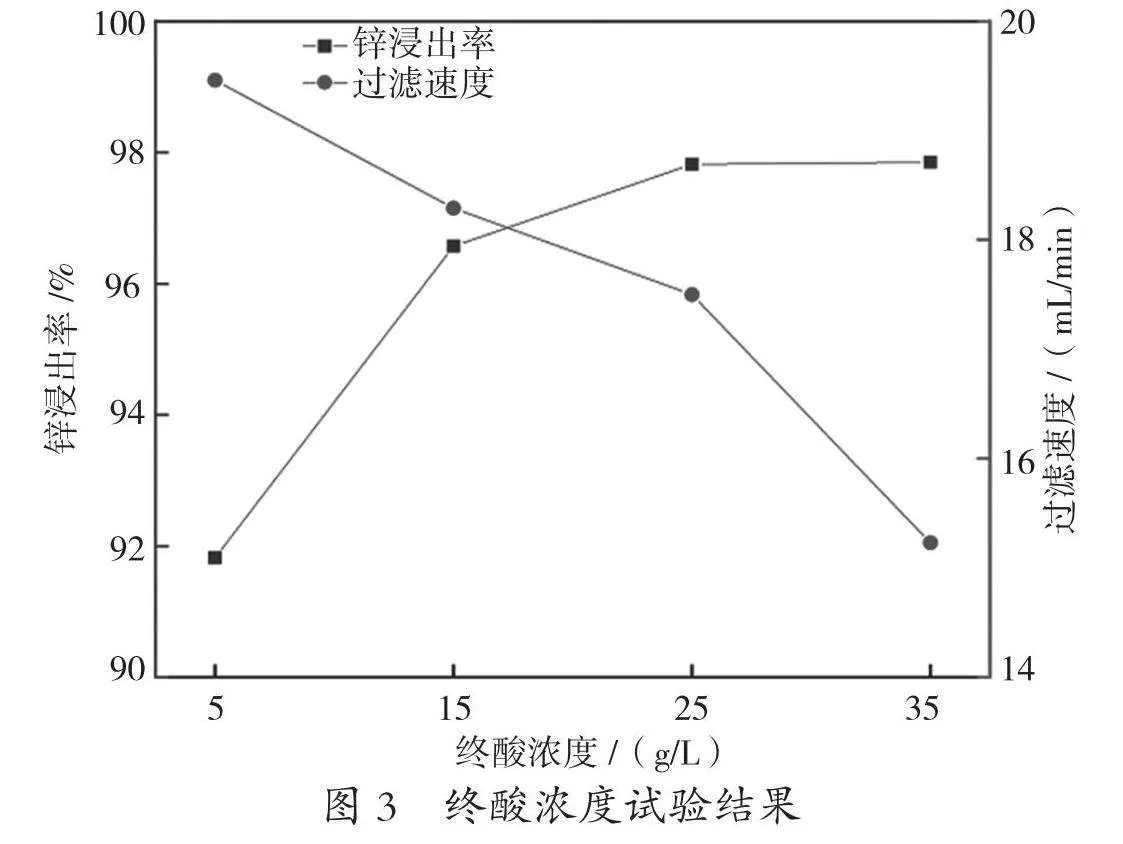

焙烧渣浸出时,终酸浓度越高,锌的浸出率越高,但终酸浓度过高易造成溶液中可溶硅含量增加,固液分离困难,所以有必要探索合适的终酸浓度。液固比为7 mL/g,浸出温度为85 ℃,浸出时间为2 h时,将终酸浓度分别控制在5 g/L、15 g/L、25 g/L和35 g/L,分别取100 g焙烧渣进行浸出试验,分析不同终酸浓度对锌浸出率和过滤速度的影响,其规律变化如图3所示。终酸浓度小于25 g/L时,锌浸出率随着终酸浓度的增大而升高;终酸浓度达到25 g/L后,锌浸出率升高趋势不明显;终酸浓度为25 g/L时,锌浸出率可达97.82%。此外,随着终酸浓度的升高,过滤速度会逐渐降低。经综合考虑,终酸浓度取25 g/L。

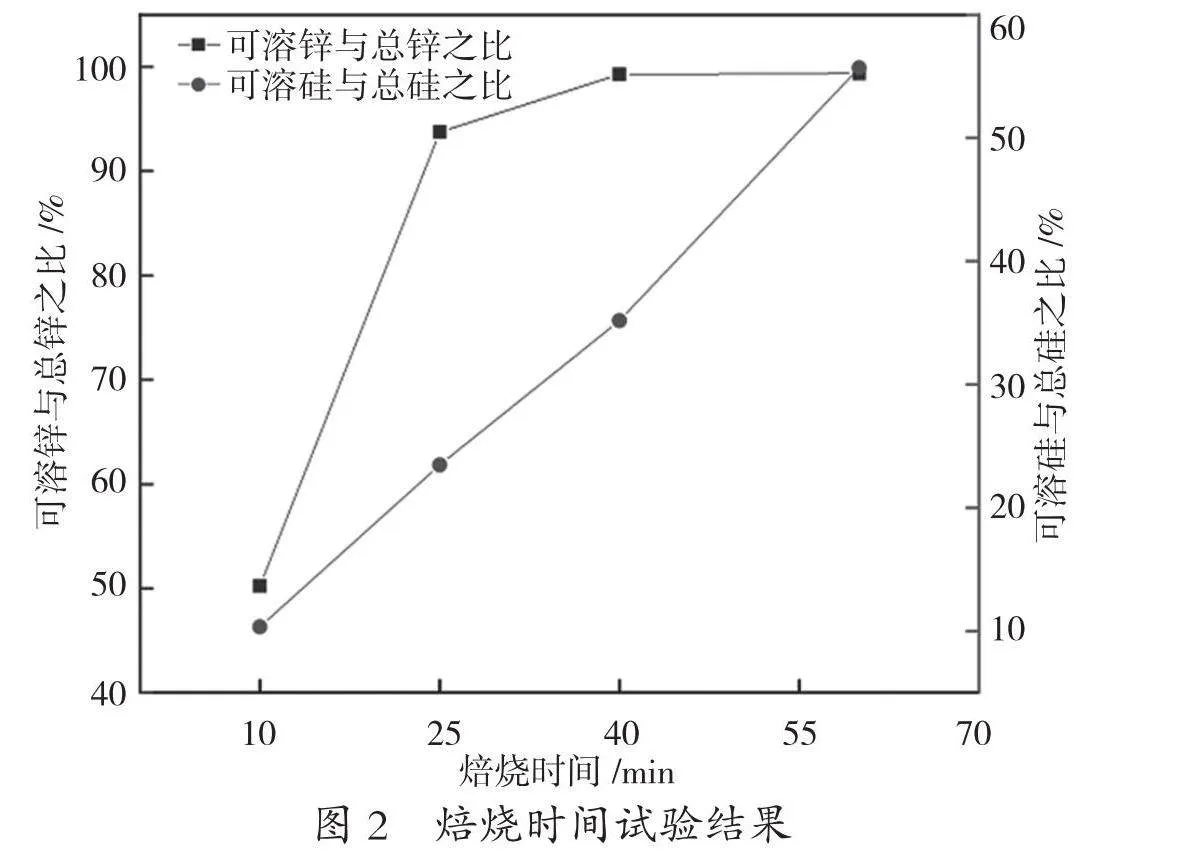

2.2.2 液固比

一定条件下,液固比越高,浸出速率和浸出率越高,但液固比过高,后续废液处理量会增大,不利于生产的进行,所以需要探索合适的液固比。终酸浓度为25 g/L,浸出温度为85 ℃,浸出时间为2 h时,将液固比分别控制在6 mL/g、7 mL/g、8 mL/g和9 mL/g,分别取100 g焙烧渣进行浸出试验,分析不同液固比对锌浸出率和过滤速度的影响,其变化规律如图4所示。液固比达到7 mL/g时,锌浸出率为97.82%,随着液固比的增大,锌浸出率增长幅度不明显。伴随液固比的升高,过滤速度呈上升趋势,但最大过滤速度和最小过滤速度差值约为3 mL/min,总体增幅不大。经综合考虑,液固比取7 mL/g。

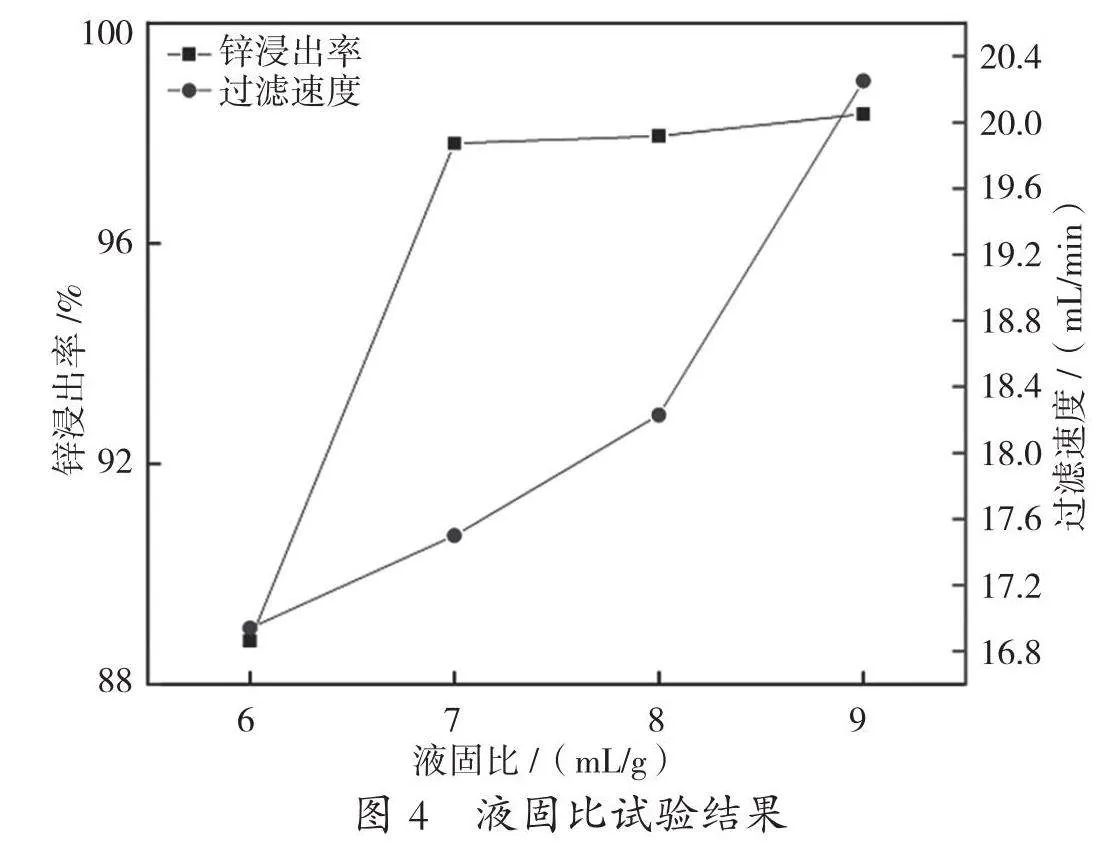

2.2.3 浸出时间

浸出时间对焙烧渣的锌浸出率有至关重要的影响。液固比为7 mL/g,浸出温度为85 ℃,终酸浓度为25 g/L时,将浸出时间分别控制在1.5 h、2.0 h、2.5 h和3.0 h,分别取100 g焙烧渣进行浸出试验,分析不同浸出时间对锌浸出率和过滤速度的影响,其变化规律如图5所示。当浸出时间达到2.0 h时,锌浸出率为97.82%,延长浸出时间,锌浸出率无明显提升,同时过滤速度也无明显提升。经综合考虑,浸出时间取2.0 h。

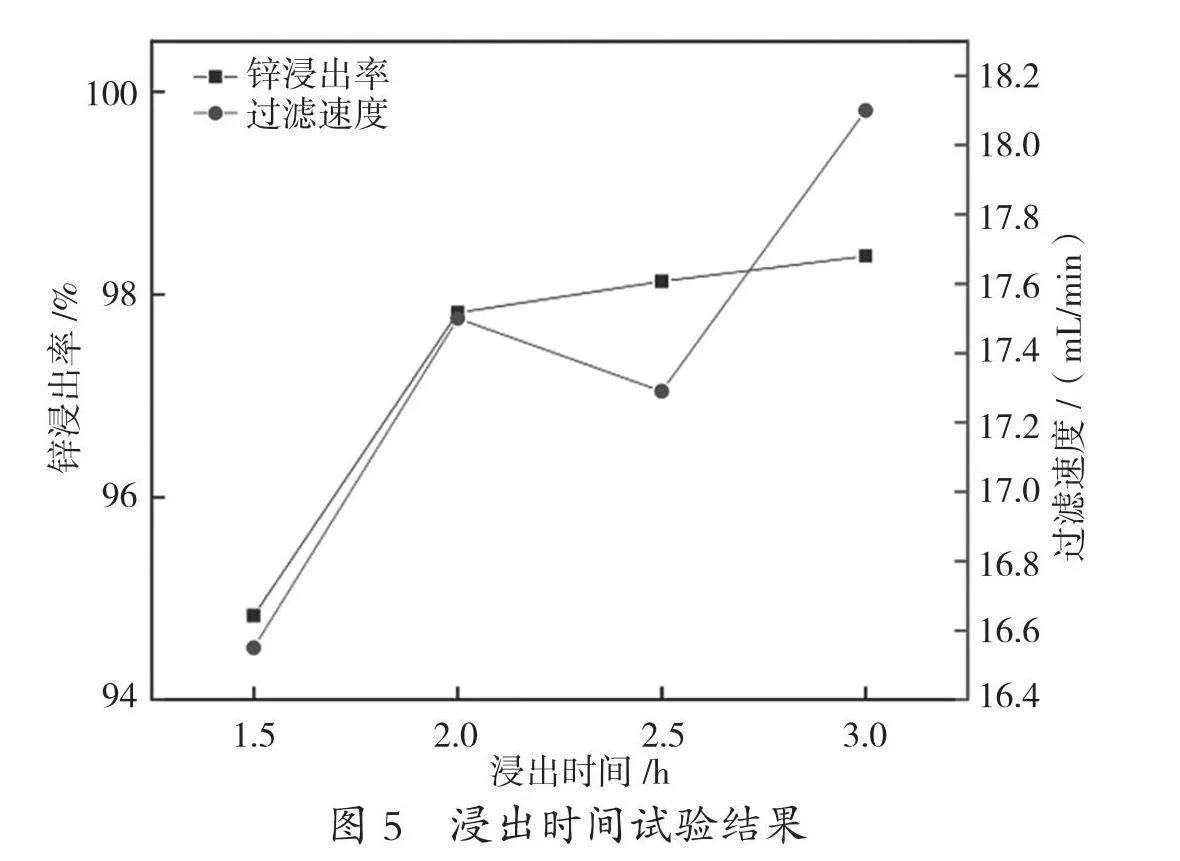

2.2.4 钙硅比

液固比为7 mL/g,浸出温度为85 ℃,终酸浓度为25 g/L,浸出时间为2 h时,将钙硅比分别控制在0.0、0.5、1.0、1.5和2.0,分别取100 g焙烧渣进行浸出试验,分析不同钙硅比对锌浸出率和过滤速度的影响,其变化规律如图6所示。需要注意的是,生石灰在反应结束前0.5 h加入。随着钙硅比的增加,锌浸出率略微下降,钙硅比为2时,锌浸出率达到95.58%。随着钙硅比的增大,过滤速度则呈上升趋势,但上升趋势逐渐减缓,主要原因可能为溶液硅含量降低,钙离子主要以硫酸钙形式进入渣中。经综合考虑,钙硅比取1.5。

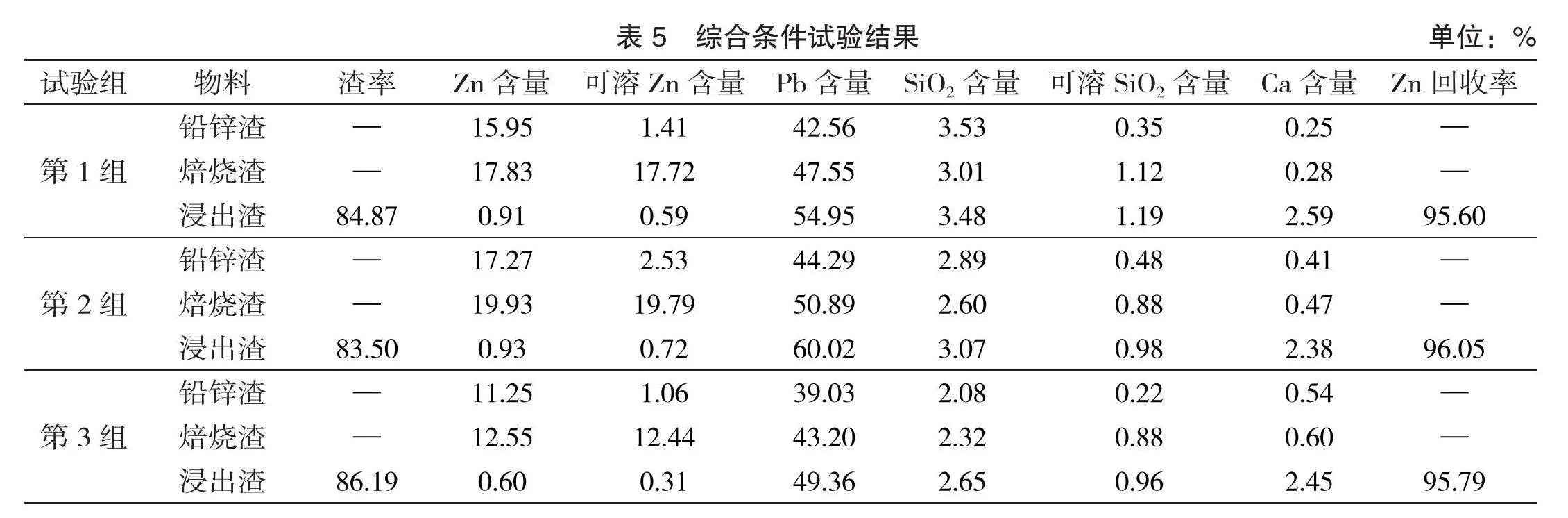

2.3 综合条件试验

在渣仓内3个取样点取铅锌渣样品,进行3组焙烧-浸出试验,对最佳试验条件进行验证,试验结果如表5所示。3组试验的锌回收率均大于95%,浸出渣的Zn含量低于1%,Pb含量大于49%,满足售卖要求(Zn含量低于5%,Pb含量大于45%)。

3 结论

取适量铅锌渣样品进行焙烧,然后对焙烧渣进行浸出,最佳试验条件确定后,进行综合条件试验。结果表明,焙烧渣中,可溶硅与总硅之比与焙烧温度、焙烧时间呈正相关,焙烧温度为600 ℃,焙烧时间为40 min时,可溶硅与总硅之比为35%左右。液固比为7 mL/g,浸出温度为85 ℃,终酸浓度为25 g/L,浸出时间为2 h,钙硅比大于1.5时,焙烧渣浸出后,浸出渣锌含量低于1%,锌回收率大于95%,相较于铅锌渣,浸出渣铅含量较大(大于49%),满足售卖要求。

参考文献

1 中华人民共和国自然资源部.中国矿产资源报告(2019)[M].北京:地质出版社,2019:17.

2 Liu F,Wang J,Peng C,et al.Recovery and separation of silver and mercury from hazardous zinc refinery residues produced by zinc oxygen pressure leaching[J].Hydrometallurgy,2019(5):38-45.

3 Palden T,RegadIo M,Onghena B,et al.

Selective metal recovery from jarosite residue by leaching with acid-equilibrated ionic liquids and precipitation-strip[J].ACS Sustainable Chemistry amp; Engineering,2019(4):4239-4246.

4 钟旭群,苏振华,占小龙,等.硫化钠分离难选铅锌矿试验研究[J].湖南有色金属,2023(5):17-19.

5 李 鑫,邓荣东,王锦荣,等.福建某铅锌浮选尾矿再选试验研究[J].金属矿山,2023(3):127-134.

6 彭贵熊,皇甫明柱,李法坤,等.青海某含铅锌金银复杂多金属矿综合回收工艺研究[J].现代矿业,2023(1):143-147.

7 王 林,王秋银,曾 鹏,等.氧化锌粉浸出渣中铅银的回收工艺研究[J].世界有色金属,2017(15):31-35.

8 周起帆,蒋开喜,王海北,等.锌冶炼铅银渣湿法浸出工艺研究[J].有色金属(冶炼部分),2018(6):1-4.

9 Raghavan R,Mohanan P K,Patnaik S C.

Innovative processing technique to produce zinc concentrate from zinc leach residue with simultaneous recovery of lead and silver[J].Hydrometallurgy,1998(2):225-237.

10 王俊娥,林泓富,陈 杭,等.铅锌渣中铅的湿法高效回收工艺研究[J].有色金属(冶炼部分),2022(1):8-13.

11 李黎婷.利用铅银渣综合提取锌铅银的试验研究[J].矿产综合利用,2010(3):15-18.