基于机器视觉的茄子采摘机系统设计研究

2024-12-31黄鑫穆龙涛张瑶

摘 要:在茄子的生产过程中,收获是最艰难的环节,其工作量占所有工作过程工作量的50%~70%。为减轻工人劳动强度,提高农业生产效率,设计了一种能够代替人工的茄子采摘机。该茄子采摘机主要由三维(3D)空间移动机构、识别、抓取机构、自行走机构、收纳机构等组成。首先,借助视觉装置计算出茄子的几何中心坐标;其次,利用机械本体将末端抓取机构通过优化移动算法移动到茄子所在坐标,并实现茄子的采摘和收集;最后,自行走机构驱动整个机器人直线前进,实现连续采摘。该茄子采摘机的推广应用可以促进农业生产结构优化调整,推动农业产值的提升,助力新农村建设。

关键词:机器视觉;农业机械;茄子采摘

中图分类号:TP391.4;S225 文献标志码:B 文章编号:1674-7909(2024)13-146-4

DOI:10.19345/j.cnki.1674-7909.2024.13.033

0 引言

随着农业机械化的不断推进和人工成本的不断增加,农业领域逐渐出现了各种智能化机械,果蔬类采摘机就是其中之一。通常,果蔬类采摘机需要通过控制系统来实现自主行走、果实识别与选择、机械臂控制等功能。果蔬类采摘机可以代替农民手动采摘果实,提高采摘效率和质量,减轻人工劳动强度。因此,研发果蔬类采摘机对推动现代农业的可持续发展、实现农业生产的高效化与智能化具有一定的现实意义[1]。

该项目目标是研发一种基于机器视觉的茄子采摘机,主要设计任务有以下几个方面。其一,对系统进行整体规划和结构设计。其二,以树莓派微型电脑为数据处理单元,对硬件电路进行设计和改进,使其功能更加完善。系统硬件电路主要包括步进电机驱动电路、视觉采集电路、抓取与采摘电路、限位电路等部分。其三,系统的软件编制。按照软件实现的功能,以Python程序为架构,主要分为主程序、初始化子程序、步进电机驱动子程序、图像处理子程序、限位子程序。在程序编写过程中,加入了详细的文字注释,以便于后期的改进与维护。其四,机械本体和控制系统的联合调试。

1 机械本体设计

1.1 机械手爪的结构设计

茄子采摘机的手爪能够模仿人手的部分动作,可按照设定的程序、轨迹和要求,代替人进行单调持久的作业。采摘机手爪的设计需要考虑以下几个方面。

1.1.1 结构设计

采摘机手爪应该具有足够的灵活性和可调性,能够适应不同形状和大小的茄子抓取和搬运。

1.1.2 控制系统

采摘机手爪的控制系统需要具有高精度和高速度的控制能力,能够快速响应和调整夹取力度和姿态。该设计拟采用MG996R舵机进行控制。

1.1.3 材料选择

采摘机手爪的材料应具有高强度、轻量化、耐磨性和耐腐蚀性等特性,以提高采摘机的使用寿命和稳定性。该设计拟采用铝合金进行制作。

根据对茄子采摘机的夹紧过程及剪切要求分析,机械手爪的动作过程如图1所示。机械手爪的三视图,如图2所示。

1.2 直线模组设计

1.2.1 直线模组的选型

对空间移动与定位机构的选型,要综合考虑3个自由度功能直线模组的匹配程度(主要考虑2个模组系列的外形尺寸及整体质量、最高速度、使用方式导致的最大承载重量等因素)[2]。该设计选择了2040V-Slot规格系列的直线模组(用于执行伸缩自由度),最终选定的同步带传动型直线模组的具体规格型号如表1所示。

1.2.2 步进电机的选型

该茄子采摘机的电气控制系统需要通过电机驱动同步带模组在单个维度内做直线运动。为了实现采摘机的高精度运动,需要使电机运行平稳,故选用两相四线制的42步进电机,搭配TB6600驱动器配套使用,查表可知电机的保持力矩为2.44 N·m。由于采摘机的安装定位装置重量不大,采摘机工作时电机负载较小,42步进电机可以满足采摘机的设计需求。搭载42步进电机的单维直线模组的参数如表2所示。

1.3 其他机械机构设计

1.3.1 自行走机构

该机构采用四轮布置、前轮驱动的结构,驱动方式采用同3.2中的步进电机驱动。

1.3.2 收纳结构

为了实现采摘机的平稳运行,采摘时需要左右交替分别放置茄子。在采摘机的左右两侧各安装了一个收纳箱,用于茄子的存放。

综合上述,该茄子采摘机装配图和实物图如图3所示。

2 控制系统设计

所有的微控制器当中,仅一个微控制器芯片是不足以完成一个控制系统的,往往需要搭配其他类型的外设来完成预期目标。该次设计的控制系统采用基于树莓派的控制架构,除了控制器芯片外,还需要电源电路、步进电机控制电路、舵机控制电路、摄像头识别电路、显示器显示电路等[3]。该设计的控制系统硬件布局如图4所示。

2.1 电源电路

由于该系统需要提供DC24V和DC5V两种电压,设计时考虑了如下几种方案[4]。方案1:采用24 V蓄电池为系统供电,再经过电源转换模块得到5 V电压。虽然蓄电池具有较强的电流驱动能力及稳定的电压输出性能,但是蓄电池的体积过于庞大,价格也比较昂贵,在设计的前期试验阶段使用极为不方便。方案2:采用220 V开关电源给系统供电。经过试验验证,在系统工作时,树莓派、传感器的工作电压能够满足系统要求,而且使用方便。综上所述,该设计采用方案2,开关电源如图5所示。其参数如表3所示。

2.2 步进电机控制电路

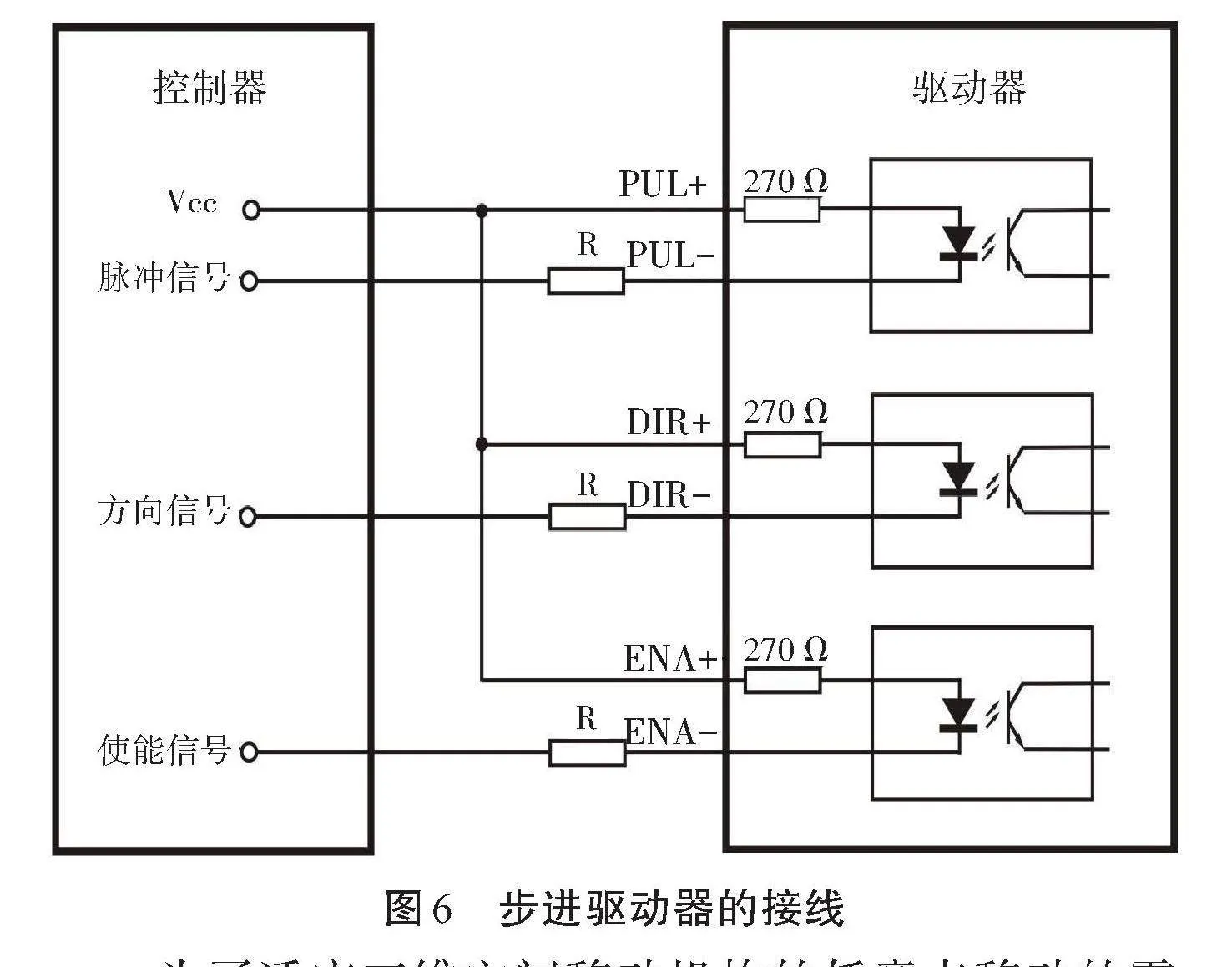

TB6600步进电机驱动器是一款专业的两相步进电机驱动,可实现正、反转控制。通过S1S2S33位拨码开关选择8挡细分控制,通过S4S5S63位拨码开关选择8挡电流控制(0.5 A、1.0 A、1.5 A、2.0 A、2.5 A、3.0 A、3.5 A、4.0 A)。该设计中步进驱动器采用共阴极连接,如图6所示。

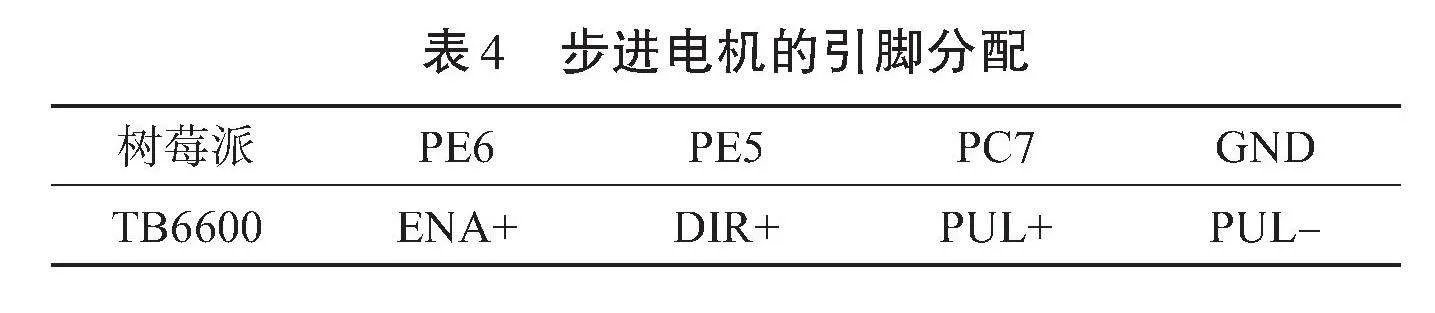

为了适应三维空间移动机构的任意点移动的需求,需要控制步进电机的正、反转,TB6600与控制器的引脚连接如表4所示。

3 整机的联合调试

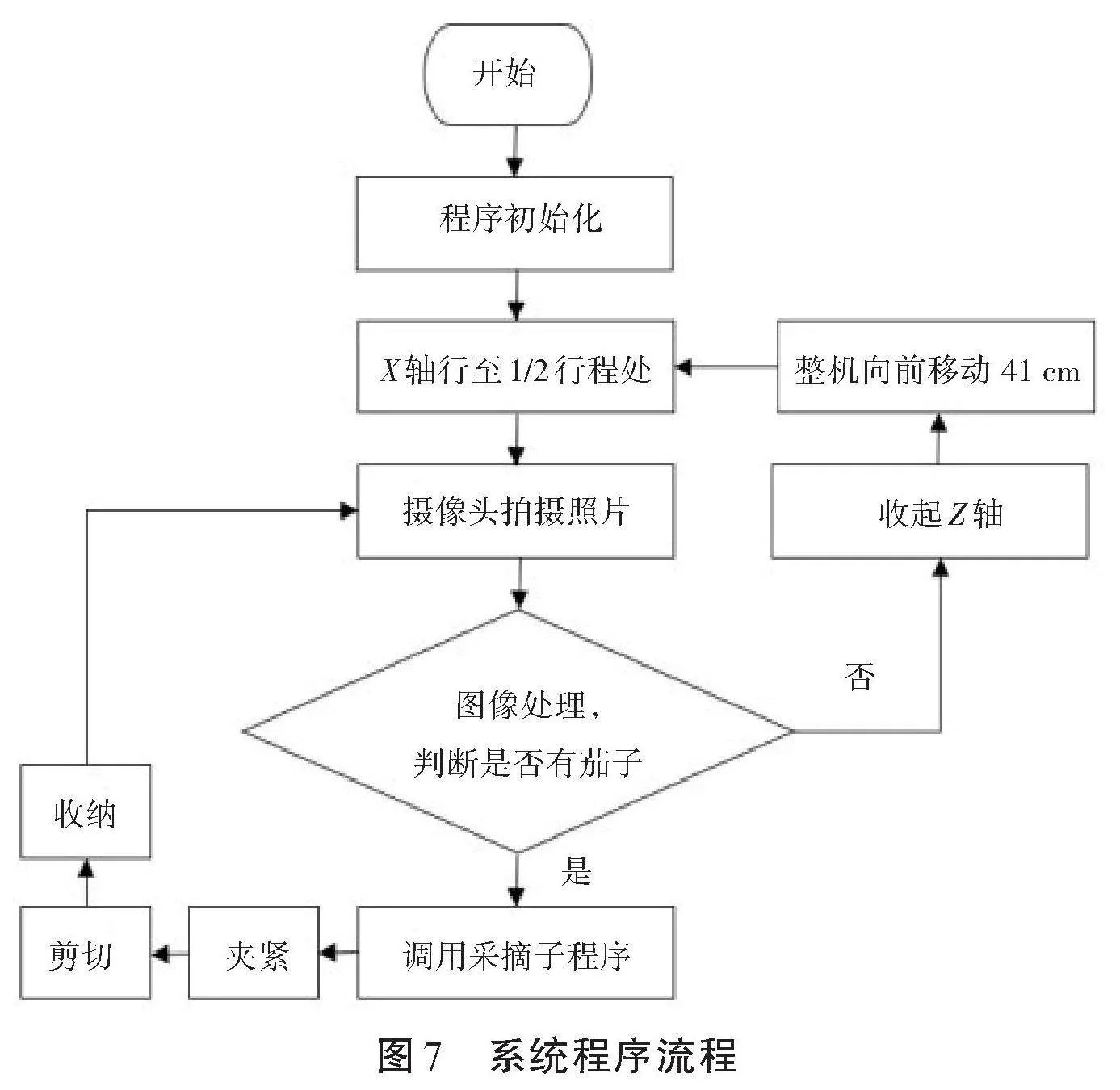

3.1 系统主程序设计及流程图

系统进入主程序后,首先要初始化Color_rec、Gpio_control、Move_mgr、SG90_lib、Tb6600函数,然后打开摄像头,将三维移动机构运动到机械原点,做好采摘茄子的准备。程序工作的流程简单描述如下。

步骤1:通过摄像头拍取照片,经过视觉处理算法,实现对茄子的识别,求出茄子最小包络矩形的几何中心坐标点(X,Y,Z)。

步骤2:通过三维(3D)空间移动机构,将末端执行机构移动到目标点(X,Y,Z)处,利用采摘机构完成对单个茄子的采摘。

步骤3:将采摘到的茄子放入收集箱,进行下一步采摘,直到完成当前区域内全部成熟茄子的采摘,该过程称为一次采摘大循环。

步骤4:自走式机构向前移动41 cm,进行下一次采摘大循环,直至一行茄子全部采摘完毕。

程序流程如图7所示。

3.2 整机的调试结果

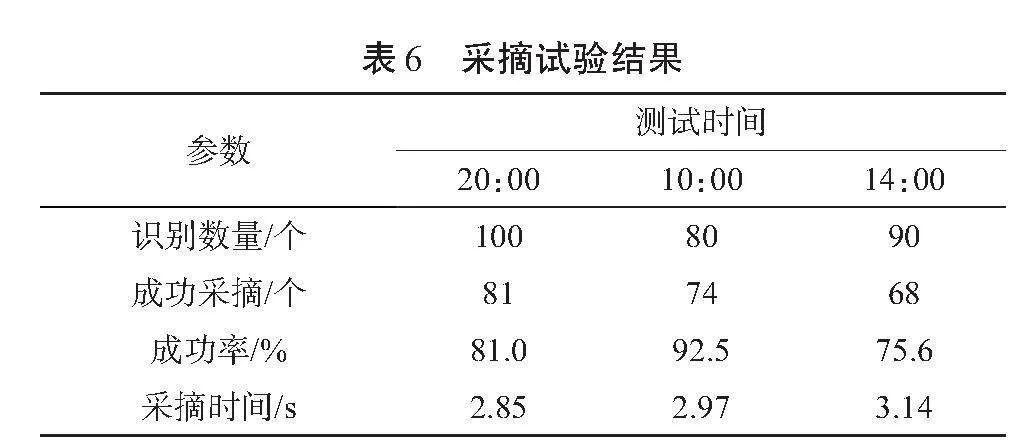

茄子采摘机能否高效准确地完成采摘任务,主要由2个指标决定,一是系统对茄子果实识别的准确率,二是识别成功后机械本体的采摘成功率,故调试过程中设计了2个方面的试验来验证茄子采摘机的性能。

3.2.1 识别定位试验

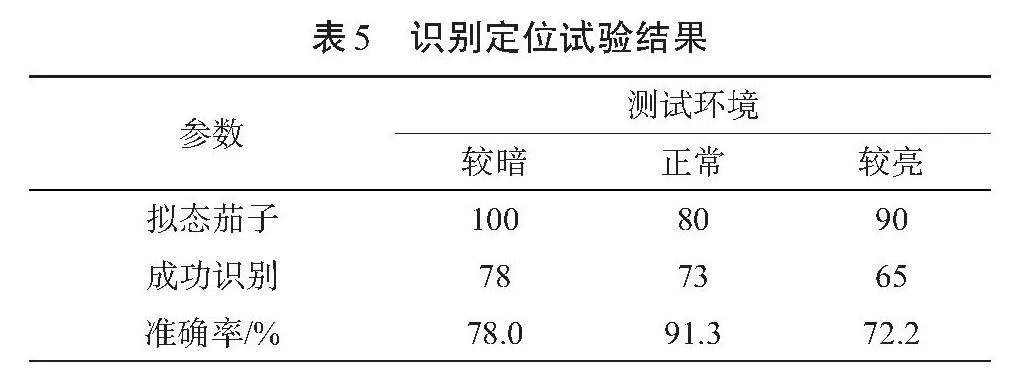

试验的地点为学校实验大楼,试验对象为拟态茄子。该茄子采摘机在不同光照情况下的识别结果如表5所示。

由表5可知,识别系统在较暗、正常和较亮3种情况下的识别成功率分别为78.0%、91.3%和72.2%。由该结果可知,该系统在较亮的环境下识别性能相对较差,在环境光线正常和较暗的情况下识别准确率均在70%以上,故该采摘机识别系统可在一定条件下满足茄子的采摘需求,部分识别结果如图8所示。

3.2.2 采摘试验

该茄子采摘机在空间移动与定位机构上安装采摘末端执行机构,并在Z轴末端搭载视觉相机,并装有采摘手爪和剪切装置。采摘时,机械本体在视觉相机的引导下,将手爪对准并贴近拟态茄子表面,然后执行采摘操作,拟态茄子在手爪闭合过程中被剪切装置切断果柄,使拟态茄子果梗与果实分离[5]。最终测得茄子采摘机的采摘成功率和单果采摘时间等数据,如表6所示。

由表6可知,在准确识别视野内的拟态茄子果实的基础上,3个时间点下采摘成功率均在75%以上,单果平均采摘时间为2.99 s,在一定条件下可满足茄子采摘的技术要求。

4 结论与讨论

茄子采摘机在技术层面取得了一定的突破,能够实现自主行走、智能识别和果实采摘,大大减轻了采摘工人的劳动强度。然而,该设备仍然存在以下问题。

4.1 智能识别的准确性有待提高

由于果实的形状和颜色各异,该茄子采摘机在识别上仍然存在误判和漏判的情况。这需要增加程序的数据处理能力和训练算法,更换精度更高的视觉相机,提高智能识别的准确性。

4.2 自主行走的稳定性有待改善

尽管该茄子采摘机具备自主行走功能,但在实际运行中还是出现了偏离轨迹、撞到障碍物等问题。这需要改进控制算法和增加传感器,提高茄子采摘机的自行走稳定性。

4.3 采摘机末端手爪的灵活性有限

虽然该茄子采摘机能够完成果实的采摘工作,但是末端手爪的灵活性还需要进一步提升。该茄子采摘机在采摘果实时,有时会损伤果实或误判采摘的成熟度。改进茄子采摘机的末端手爪设计,可使其更加灵活和精准。

参考文献:

[1]吴双双,杨根健,刘梦晨,等.面向番茄采摘机器人的视觉方案及实验教学设计[J].实验技术与管理,2024,41(7):169-175.

[2]张延军,赵建鑫.基于多路神经网络的黄花菜关节点检测算法研究[J].中国农机化学报,2024,45(7):228-234.

[3]林桂潮,吴志铭,严茂森,等.基于机器视觉的多机械臂菠萝采摘机器人设计与试验[J].机电工程技术,2023,52(10):141-144,154.

[4]刘力维.采摘机器人机械臂运动控制与目标抓取研究:基于嵌入式和机器视觉技术[J].农机化研究,2024,46(4):68-72.

[5]李燕.基于机器视觉的橙果定位采摘方法与试验[D].武汉:华中农业大学,2023.

作者简介:黄鑫(1993—),男,硕士,讲师,研究方向:机电设备智能控制。

基金项目:陕西工业职业技术学院2023年院级科研计划项目“基于机器视觉的移动机器人动态目标定位与跟踪研究”(2023YKYB-013)。