施工应力释放对单层衬砌内水承载能力影响研究

2024-12-31袁煦张燎军

摘要:

为探究施工应力释放对隧洞衬砌结构内水承载能力的影响,以扩大杭嘉湖南排后续西部通道工程为例,采用有限元法建立地层-结构精细模型,分析了不同施工应力释放率下,大断面水工TBM隧洞在软岩地层条件下其单层管片衬砌作为永久支护结构承受不同内水压力时的受力变形规律。结果表明:管片衬砌向外膨胀,管片拉应力、接缝张开量和螺栓应力均随着内水压力增大呈非线性阶跃增大特征;对于穿越Ⅴ类围岩的洞段,应综合考虑三者因素来判断是否达到正常使用极限状态,且衬砌内外压差不宜超过0.2MPa;较小施工应力释放率下的管片环间拼缝薄弱位置容易开裂,而过大施工应力释放率下的接缝张开量和螺栓应力容易达到正常使用极限状态。

关" 键" 词:

管片衬砌; 应力释放; 内水压力; 受力变形

中图法分类号: TV672

文献标志码: A

DOI:10.16232/j.cnki.1001-4179.2024.07.021

收稿日期:

2023-12-29

;接受日期:

2024-03-01

基金项目:

江苏省自然科学基金项目(BK20220986)

作者简介:

袁" 煦,男,硕士研究生,研究方向为水工隧洞数值模拟。E-mail:yyyuan_xu163.com

通信作者:

张燎军,男,教授,博士,主要从事水工结构研究。E-mail:Ljzhang@hhu.edu.cn

Editorial Office of Yangtze River. This is an open access article under the CC BY-NC-ND 4.0 license.

文章编号:1001-4179(2024) 07-0160-07

引用本文:

袁煦,张燎军.

施工应力释放对单层衬砌内水承载能力影响研究

[J].人民长江,2024,55(7):160-166,181.

0" 引 言

近年来,中国各地频繁遭受内涝灾害,损失严重,城市防洪排涝问题愈发受到重视,采用更安全便捷的盾构法修建城市深隧解决内涝问题成为趋势,如国内成都[1]、上海[2],国外伦敦[3]、吉隆坡[4]等。输水隧洞相比交通隧洞,其在运行期不但受到外部水土荷载,同时受到内水压力作用,衬砌受力极为复杂[5],由此产生的附加应力场可能会对衬砌结构造成不同程度的损伤及破坏[6]。

目前,已有一些学者通过理论解析[7-10]、足尺试验[11-13]、数值模拟等手段对内水压力作用下的管片衬砌结构进行了研究。秦敢等[14]研究了盾构输水隧洞管片衬砌中带衬垫管片接头从开始承载至极限破坏全过程的承载性能;莫键豪等[15]开展原位试验研究,揭示了单层衬砌结构在真实地层条件下承受内压的受力变形规律,并采用三维有限元模型开展了进一步研究;吴正桥等[16]对单层管片衬砌、管片内衬钢筋混凝土和管片内衬预应力钢筋混凝土3种衬砌结构承受内水压力时的受力特征进行了对比分析;孟庆辉等[17]结合内水压力对盾构隧洞复合衬砌结构力学特性的影响,对复合衬砌壳-弹簧模型进行改进,并对内水压力作用下双层衬砌结构力学行为进行分析;周龙等[18]对不同埋深的通缝和错缝拼装盾构衬砌结构在内水压作用下的力学响应开展研究,分析了内水压力、隧道埋深和衬砌拼装方式对盾构衬砌承载特性的影响规律。

综上可以发现,现有针对内水压力作用的管片衬砌力学行为研究还存在不足。首先,现有TBM法少有涉及单层衬砌作为大断面输水隧洞永久支护的研究;其次,在数值模拟与足尺试验研究中,为方便加载,隧道衬砌外侧的水土荷载大多被简化为间断分布的千斤顶荷载,不能真实反应地层荷载作用;最后,在TBM隧道施工中,土体开挖、TBM掘进、衬砌拼装和壁后注浆等过程会造成地应力释放,使周围土体发生应力重分布,从而影响隧道全周期管片结构内力[19],但目前大多数TBM隧道内水承载能力分析中并没有考虑前期TBM隧道施工应力释放的影响。

鉴于以上不足,本文以扩大杭嘉湖南排后续西部通道工程为例,采用有限元法建立地层-结构精细模型,研究单层衬砌作为大断面输水隧洞的永久支护承受内水压力时其受力变形规律,并分析施工应力释放对运行期输水隧洞的影响。

1" 数值模型

1.1" 工程概况

本文以扩大杭嘉湖南排后续西部通道工程南段隧洞为依托开展研究,全长约12.24 km,开挖洞径12.5 m,衬后直径11 m,外水水头最大约有340 m,最大内水水头约65 m;隧洞沿线地形地貌多变,穿越平原山岭等;地质条件复杂,两端软岩、极软岩,中部硬岩,断层、富水构造发育。

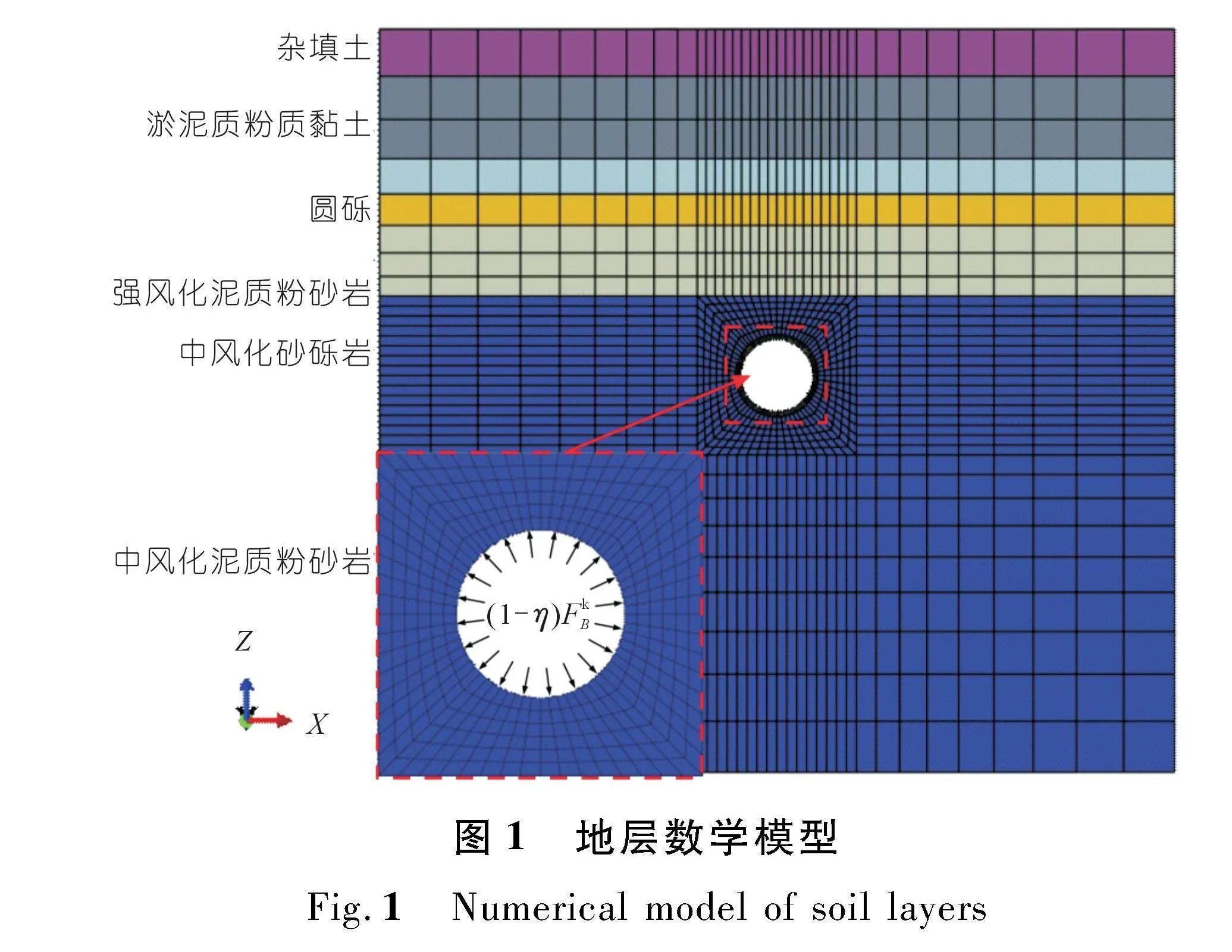

1.2" 地层-结构模型

根据工程衬砌结构型式及地层状况,选取不利断面建立有限元模型,将土体视为均匀、连续、各向同性的弹塑性体,如图1所示。由圣维南原理可知,隧道开挖对3~5倍洞径外的土体几乎无影响,故左右及下边界各取5倍隧洞外径,上边界取埋深46 m,土体尺寸设置为120 m×16.2 m×112 m(长×宽×高)。

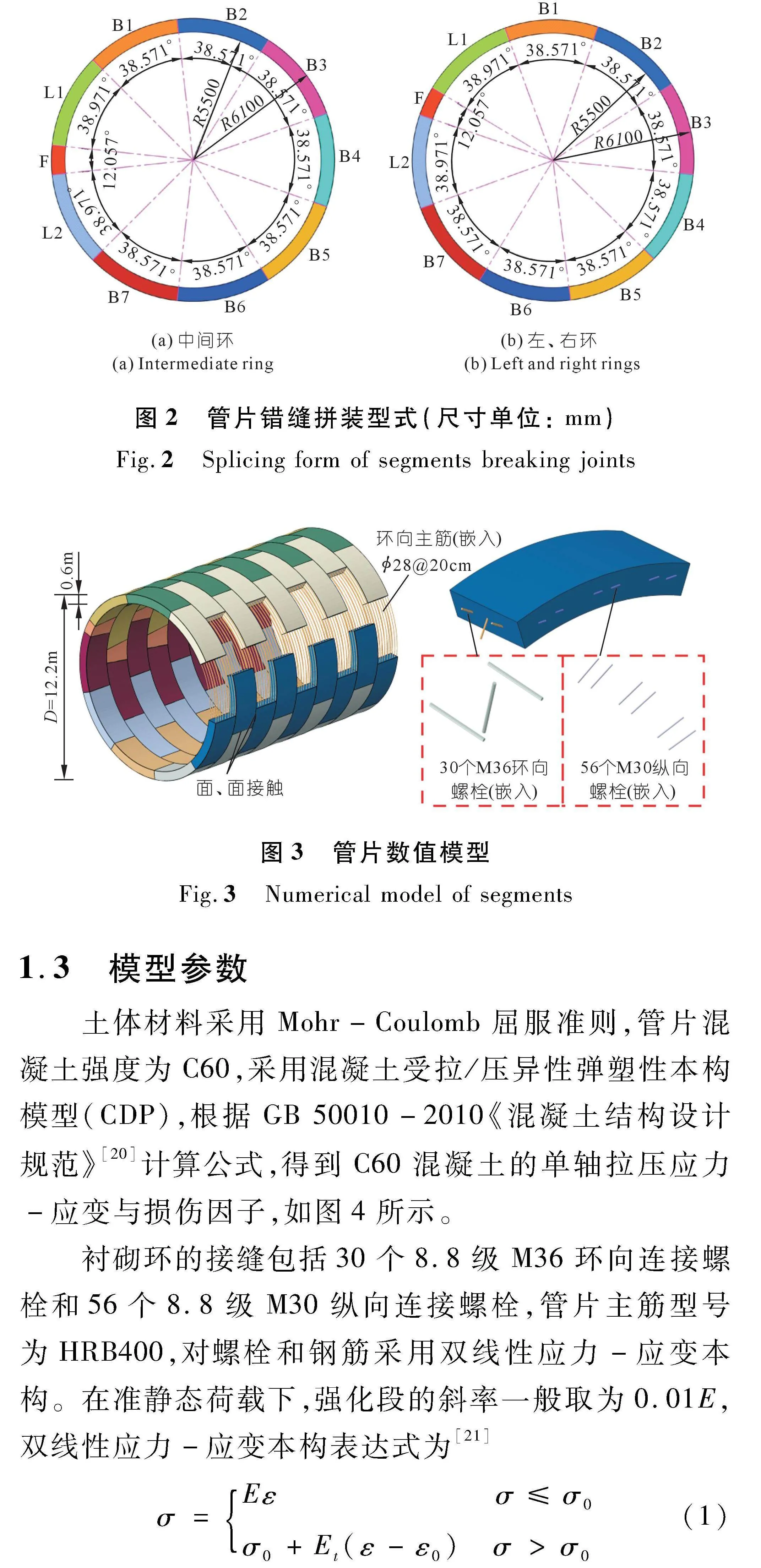

衬砌环外径12.2 m,管片厚度为0.6 m,幅宽1.8 m,整个衬砌环分为10块管片,包括一块封顶块(F)、两块连接块(L1、L2)和7块标准块(B1~B7),环与环之间错缝拼装,错缝角度为25.5°,衬砌分块拼装结构型式见图2。考虑管片环间的错缝拼装效应,建立9环错缝管片模型,模型中的接缝位置忽略止水条、止水槽等细部构造,将混凝土衬砌视为各向同性的均质单一材料。岩土体及管片均采用实体单元(C3D8),连接螺栓以杆单元(B31)形式嵌入管片单元,环向钢筋以桁架单元(T3D2)形式嵌入管片单元,管片数值模型如图3所示。围岩左右边界约束X向位移,前后边界约束Y向位移,底部边界约束Z向位移。为消除首尾环的边界效应,取中间完整环管片结构作为分析对象。

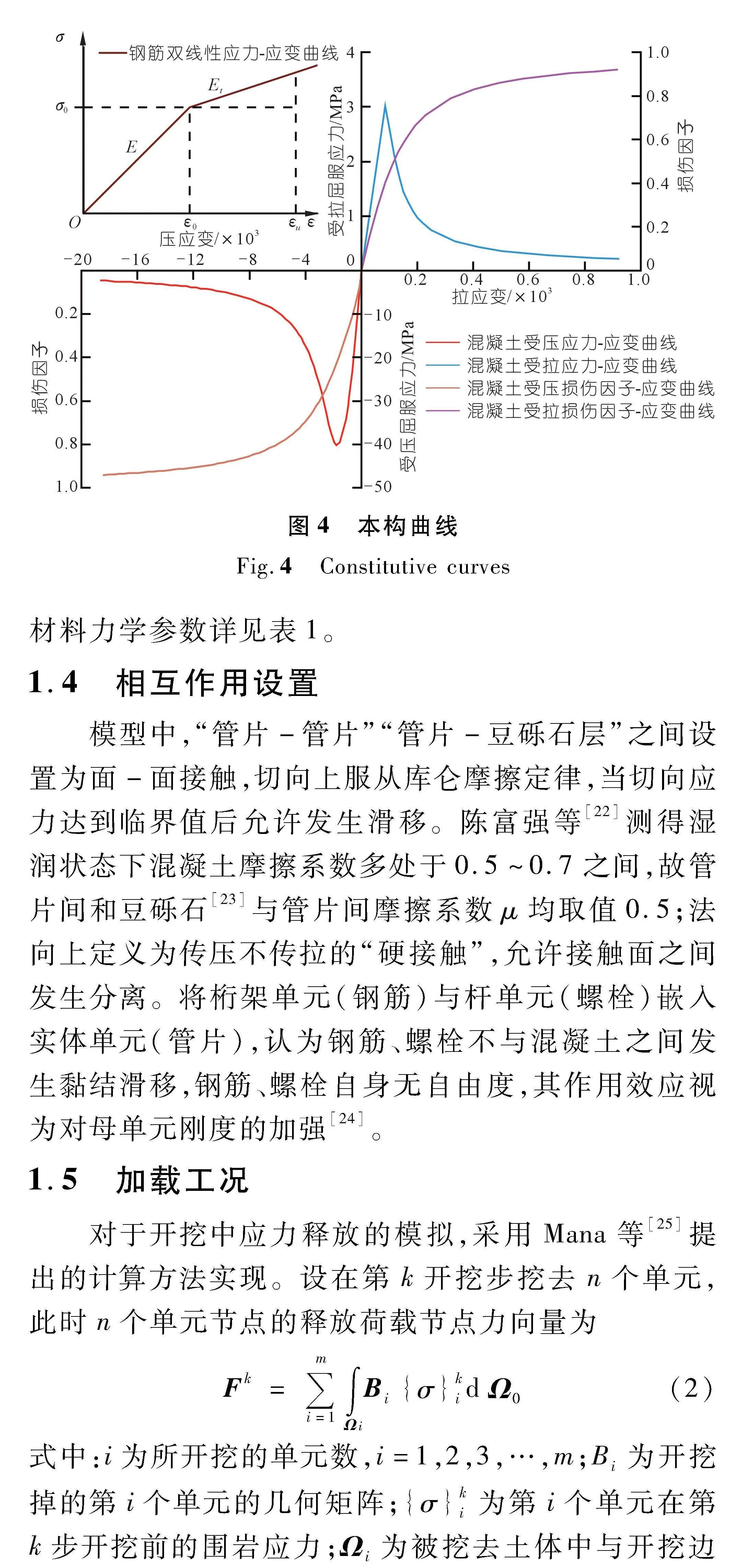

1.3" 模型参数

土体材料采用Mohr-Coulomb屈服准则,管片混凝土强度为C60,采用混凝土受拉/压异性弹塑性本构模型(CDP),根据GB 50010-2010《混凝土结构设计规范》[20]计算公式,得到C60混凝土的单轴拉压应力-应变与损伤因子,如图4所示。

衬砌环的接缝包括30个8.8级M36环向连接螺栓和56个8.8级M30纵向连接螺栓,管片主筋型号为HRB400,对螺栓和钢筋采用双线性应力-应变本构。在准静态荷载下,强化段的斜率一般取为0.01E,双线性应力-应变本构表达式为[21]

σ=Eε""""""" σ≤σ0σ0+Et(ε-ε0)" σgt;σ0

(1)

式中:σ为应力;E为弹性模量;ε为应变;σ0为屈服应力;ε0为屈服应力对应的应变;Et为塑性强化模量。材料力学参数详见表1。

1.4" 相互作用设置

模型中,“管片-管片”“管片-豆砾石层”之间设置为面-面接触,切向上服从库仑摩擦定律,当切向应力达到临界值后允许发生滑移。陈富强等[22]测得

湿润状态下混凝土摩擦系数多处于0.5~0.7之间,故管片间和豆砾石[23]与管片间摩擦系数μ均取值0.5;法向上定义为传压不传拉的“硬接触”,允许接触面之间发生分离。将桁架单元(钢筋)与杆单元(螺栓)嵌入实体单元(管片),认为钢筋、螺栓不与混凝土之间发生黏结滑移,钢筋、螺栓自身无自由度,其作用效应视为对母单元刚度的加强[24]。

1.5" 加载工况

对于开挖中应力释放的模拟,采用Mana等[25]提出的计算方法实现。设在第k开挖步挖去n个单元,此时n个单元节点的释放荷载节点力向量为

Fk=mi=1∫Ω iBi{σ}kidΩ0

(2)

式中:i为所开挖的单元数,i=1,2,3,…,m;Bi为开挖掉的第i个单元的几何矩阵;{σ}ki为第i个单元在第k步开挖前的围岩应力;Ωi为被挖去土体中与开挖边界相连接的第i个单元的体积[26]。FkB为开挖边界B上的节点向量Fk的全部分量,将FkB与应力释放率η相乘得到所需释放的荷载值,剩余荷载则反向施加在开挖面边界上以实现应力释放。

所选洞段TBM隧洞顶部最大埋深约为46 m,隧道内高水压(至隧洞轴线)约为0.65 MPa。通过土层饱和状态下的容重以反映外部水土压力,其中,外部水位位于杂填土底层(水头约45 m),在管片内表面沿高度方向施加不均匀分布的内水压力。本文主要研究单层衬砌结构在应力释放率η为0%,10%,20%,30%,40%,50%条件下的内水承载能力。数值模拟过程为:① 设置隧洞边界条件,进行地应力平衡,得到初始地应力;② 对隧洞一次开挖,对洞周施加(1-η) FkB节点反力实现隧洞应力初次释放;③ 对已开挖隧洞施加支护衬砌;④ 去掉洞周节点力,释放剩余围岩应力;⑤ 在管片内表面沿高度方向施加不均匀分布的内水压力,增量设为0.1 MPa/步。

2" 施工应力释放对管片内水承载能力的影响

对应力释放率从0递增至50%工况下的数值模拟结果进行分析,在分析某一因素的影响时,其它变量保持不变,其中,拉应力和径向扩张取“+”;压应力和径向收缩取“-”。模型共计9环,选取中间3环管片进行分析。

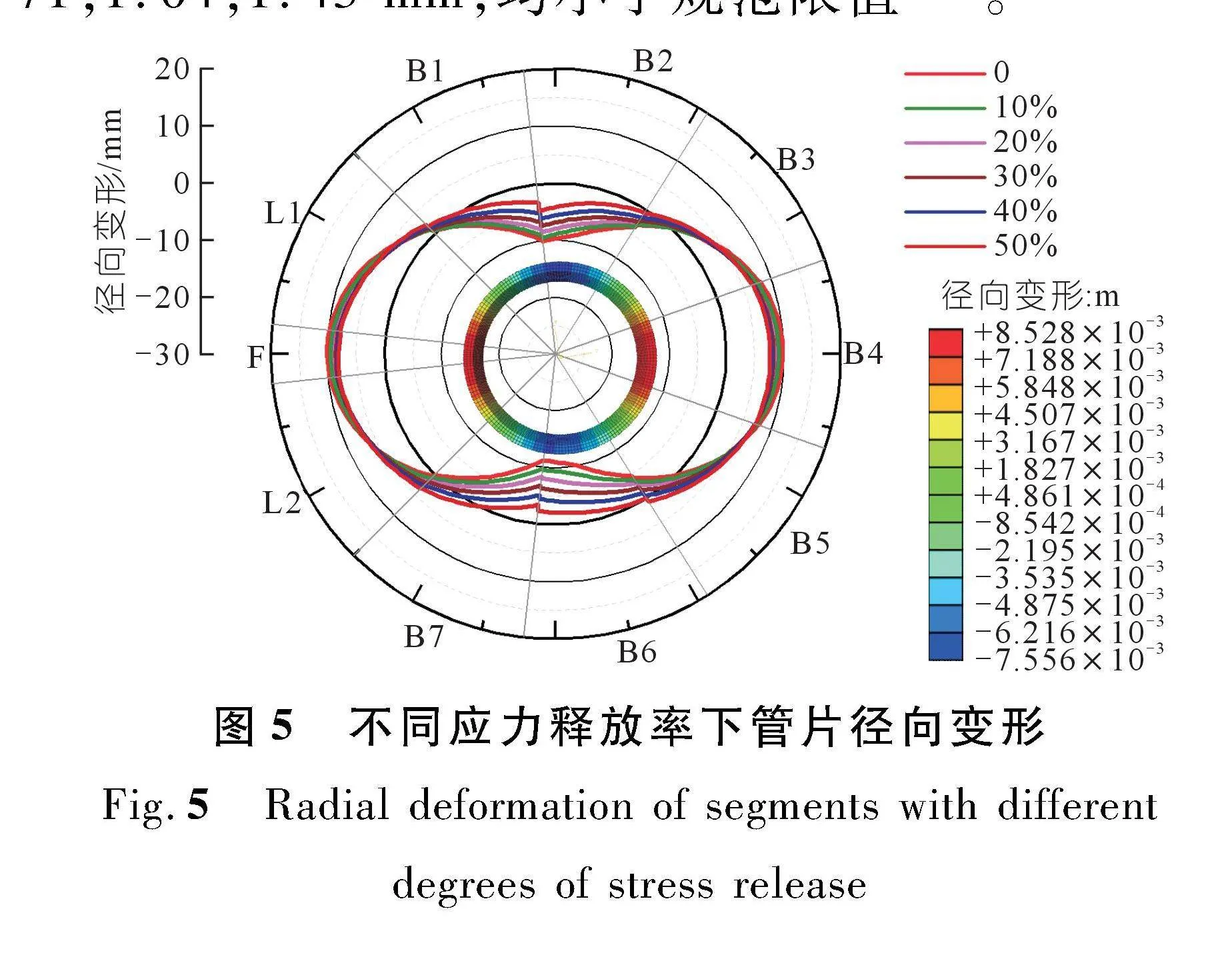

2.1" 管片收敛变形

以管片环轴线中点为坐标原点建立柱坐标系,提取管片径向位移,得到隧道变形雷达图,图5为内水压力0.65MPa时不同应力释放率下的管片径向变形图。

由图5可知:在内水压力(可简称“内压”)相同的情况下,不同应力释放率下管片径向变形趋势基本一致,各工况下均大体呈现出竖向收敛、横向扩张的“椭圆形”变形规律。由于管片全周刚度不均,接缝处刚度相对较小而变形较大,导致管片“横椭圆”形态略向接缝处偏移。可以看出,拱顶的B1-B2管片与拱底处B6-B7管片产生明显错台,应力释放率为0~50%

时B1-B2处错台量最明显,分别为0.16,0.42,0.52,0.71,1.04,1.43 mm,均小于规范限值[27]。

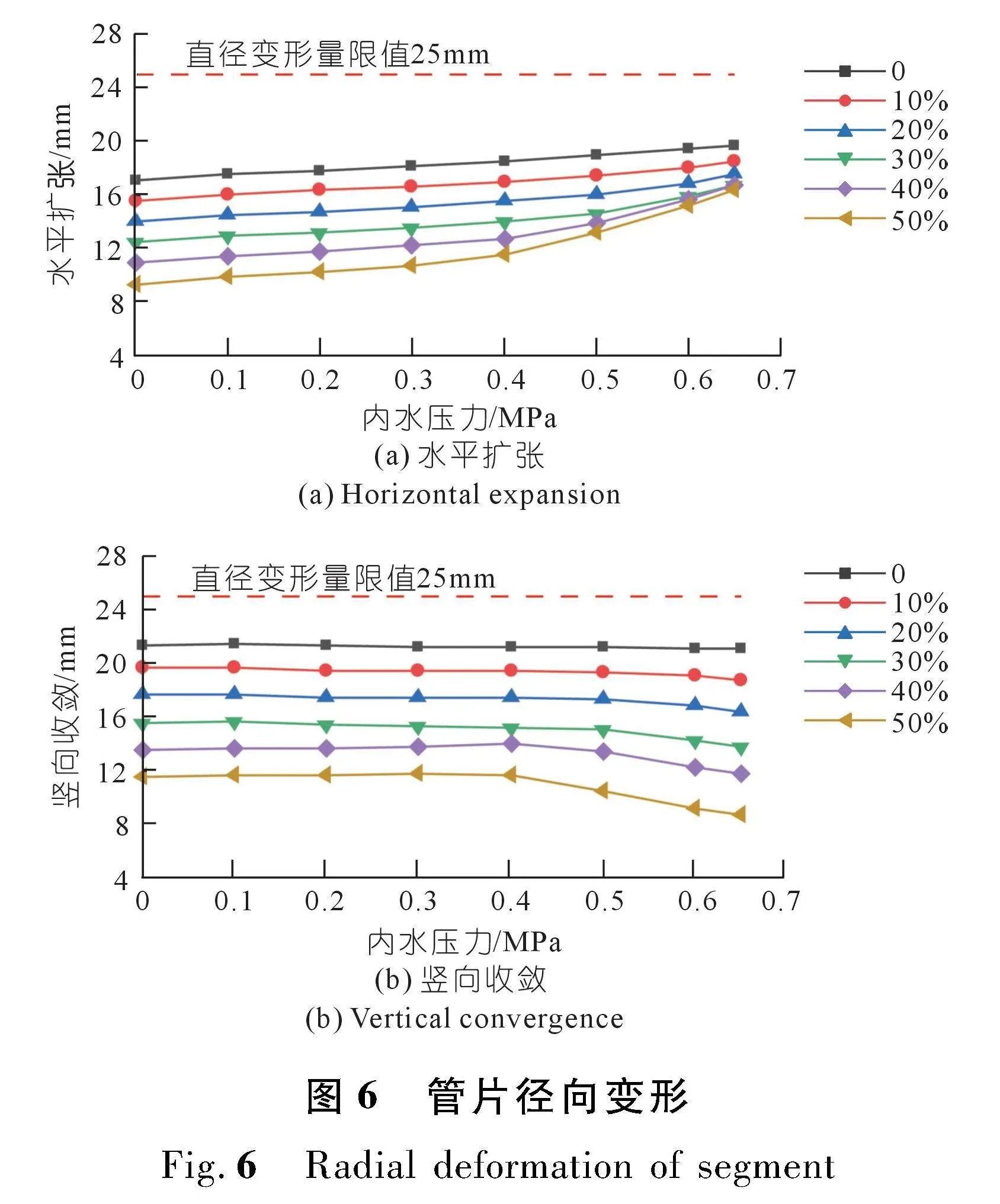

图6为不同应力释放率条件下管片衬砌结构的径向变形随内水压力的发展曲线。内水压力从0增加至0.65 MPa时,不同应力释放率下衬砌结构变形规律相似,基本分为2个阶段:第一个阶段为外部水土压力控制阶段,此时管片变形值与内水压力基本呈线性缓慢增长;第二个阶段为内水压力控制阶段,此时衬砌径向变形速率大幅上升,施工应力释放率越大,第二阶段出现拐点越早且增速越快。内水压力为0.65 MPa时,应力释放率0~50%时径向变形最大值分别为21.12,18.76,17.51,16.72,16.65,16.40 mm;椭圆度最大值分别为3.26‰,2.98‰,2.71‰,2.44‰,2.27‰,2.00‰,远小于规范限值[28]。

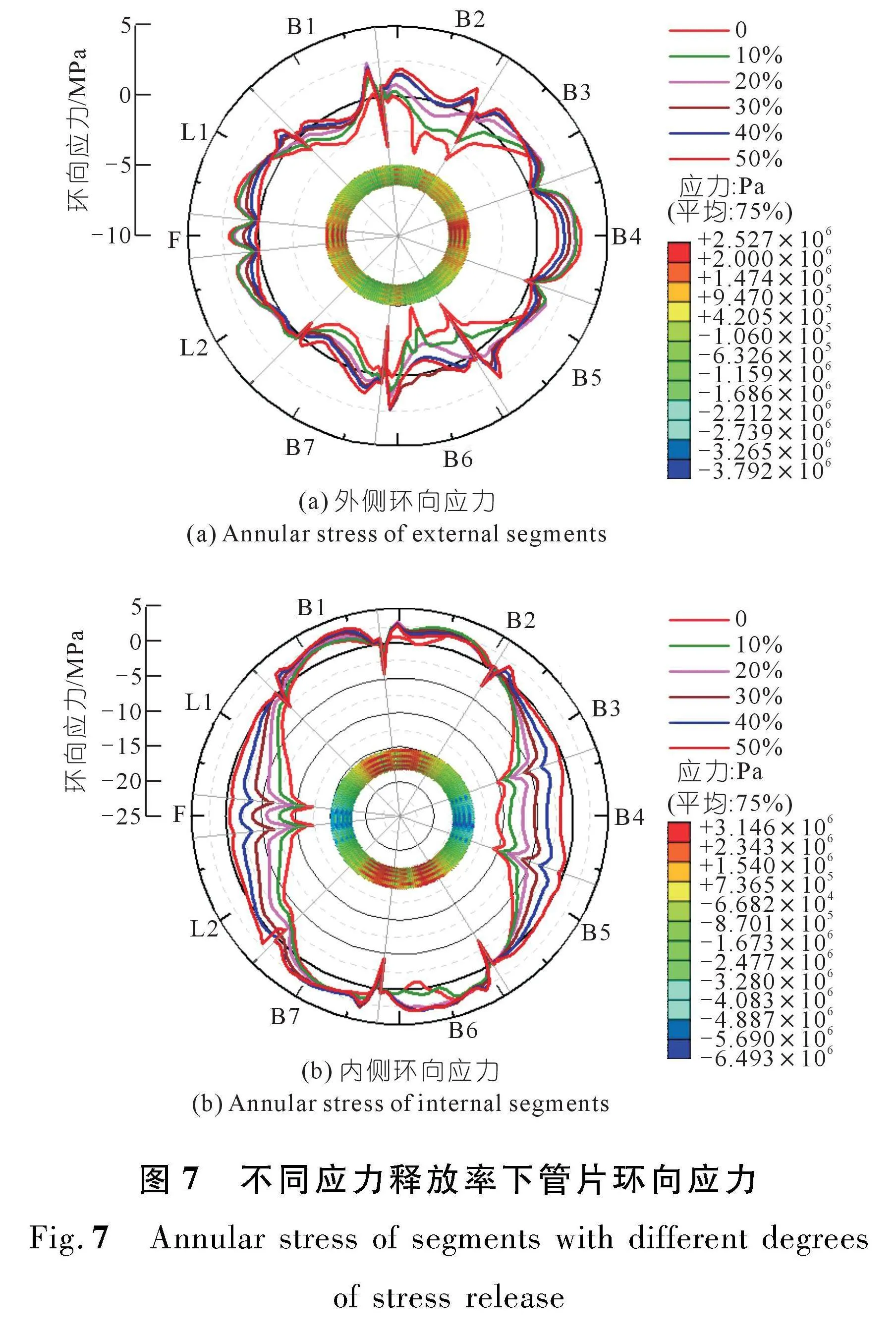

2.2" 管片结构应力

管片内外侧在内水压力为0.65 MPa时,不同应力释放率条件下的环向应力雷达图见图7。单层管片衬砌混凝土应力在接缝处呈现明显的只受压不受拉的非线性特征。在外部水土压力与内水压力的共同作用下,管片外侧左右拱腰受拉,并随应力释放率的增加呈现拉应力减少的趋势;拱顶、拱底管片受压并随应力释放率的增加逐渐出现拉应力,且呈现压应力减少拉应力增大的趋势。对于管片内侧,整体基本呈现为左右拱腰受压,拱顶、拱底受拉,随着应力释放率的增加,呈现压应力减少拉应力增大的趋势。这可能是因为应力释放率越大,施加在隧道外表面的应力与其初始应力的比值越小,应力重分布后衬砌承担的垂直荷载越少,适当的围岩挤压,有助于降低运行期管片的拉应力。

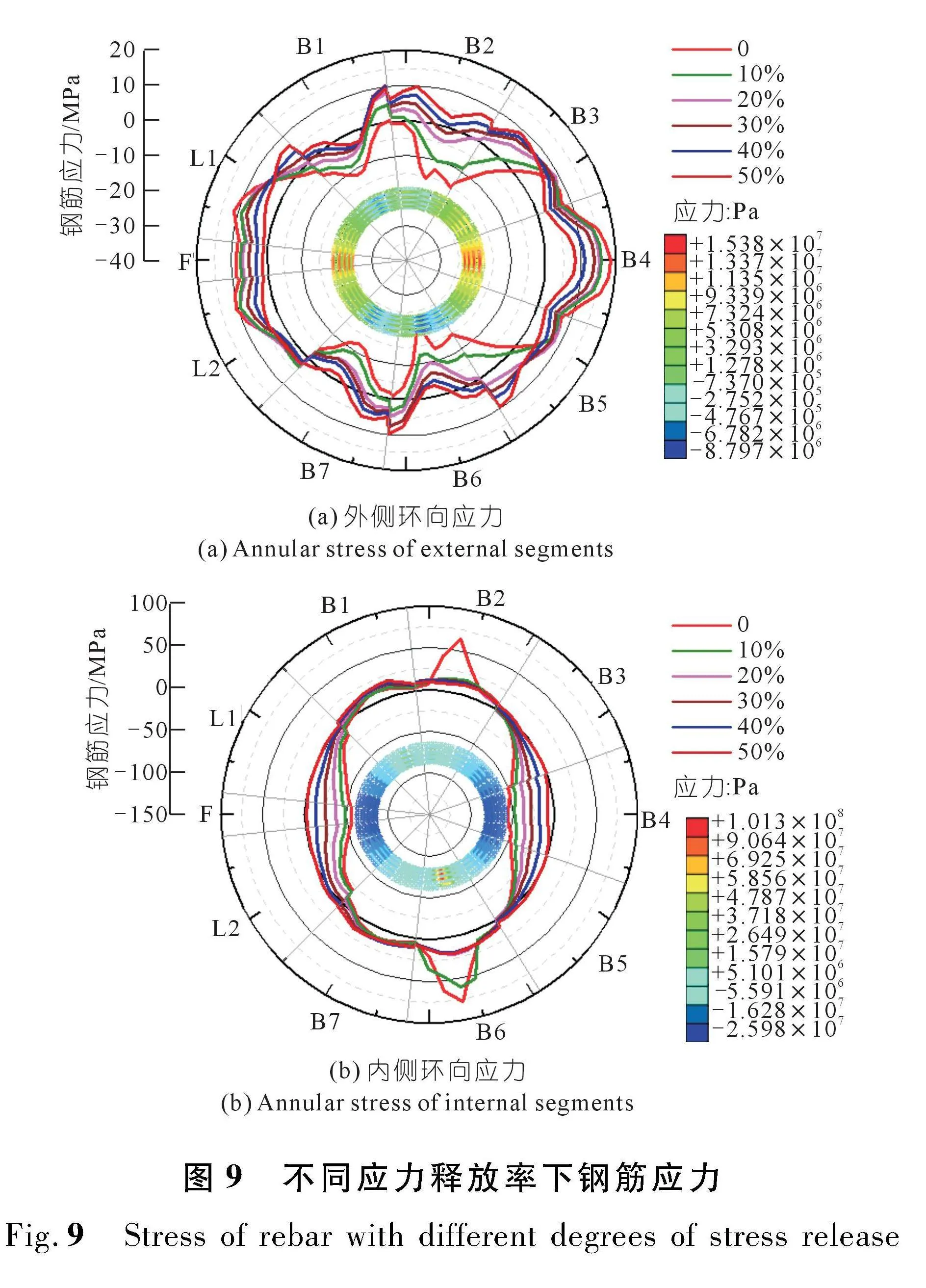

内水压力为0.65 MPa状态下,不同应力释放率下管片受拉损伤演化云图见图8。当内水压力达到0.65 MPa时,管片衬砌内表面出现了明显的受拉损伤。应力释放率为0时环间衬砌拱顶、拱底内表面交替出现3~4条贯穿性裂缝;应力释放率为10%时,每环衬砌拱顶、拱底内表面交替出现了2~3条贯穿性裂缝;应力释放率为20%时,拱顶内表面交替出现1条贯穿性裂缝且局部外表面出现小范围受拉损伤,拱底内表面也出现局部受拉损伤;应力释放率为30%,40%,50%时,拱顶、拱底均出现一定范围损伤,最大损伤因子分别为0.37,0.41,0.40,损伤区域均未超过规范[20]中混凝土极限拉压应变所对应的损伤因子值,故损伤区域尚未失效。这说明较低的应力释放率均对衬砌承载高内水作用不利。从裂缝分布位置来看,裂缝基本出现在环与环之间的拼缝位置,计算所得管片在内水压力作用下的破坏部位与试验结果相似[29],这可能是因为在高内水压力作用下,拱顶、拱底相邻管片内部张开,接头位置作为管片环的刚度削弱位置,刚度较小,变形较大,邻近环管片内侧受力不均,产生局部较大拉应力导致受拉破坏。

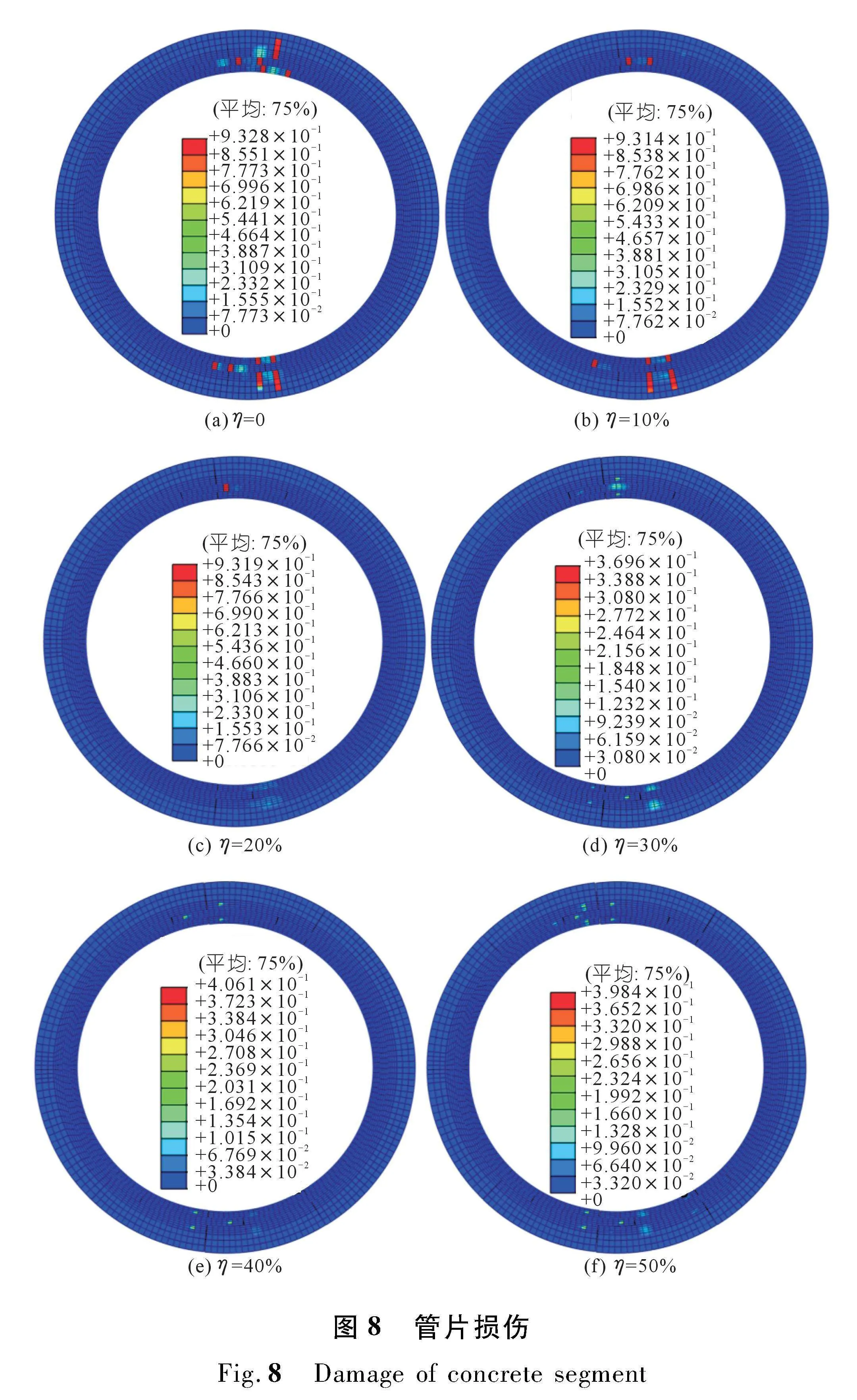

2.3" 钢筋应力

内水压力为0.65 MPa时不同应力释放率条件下外侧和内侧钢筋应力如图9所示。可以看出,钢筋内外侧应力分布规律与管片衬砌规律基本一致。当应力释放率为0和10%时,第四环衬砌的B2、B6块管片跨中钢筋出现局部突变,可能是因为突变位置所对应的管片内表面混凝土出现了开裂,与图9管片损伤出现部位一致。因此过小的应力释放率容易导致拱顶、拱底内表面开裂,不利于管片衬砌承担内水压力。施工应力释放率在0~50%状态下,内水压力为0.65 MPa时钢筋始终没有屈服,可正常承载。

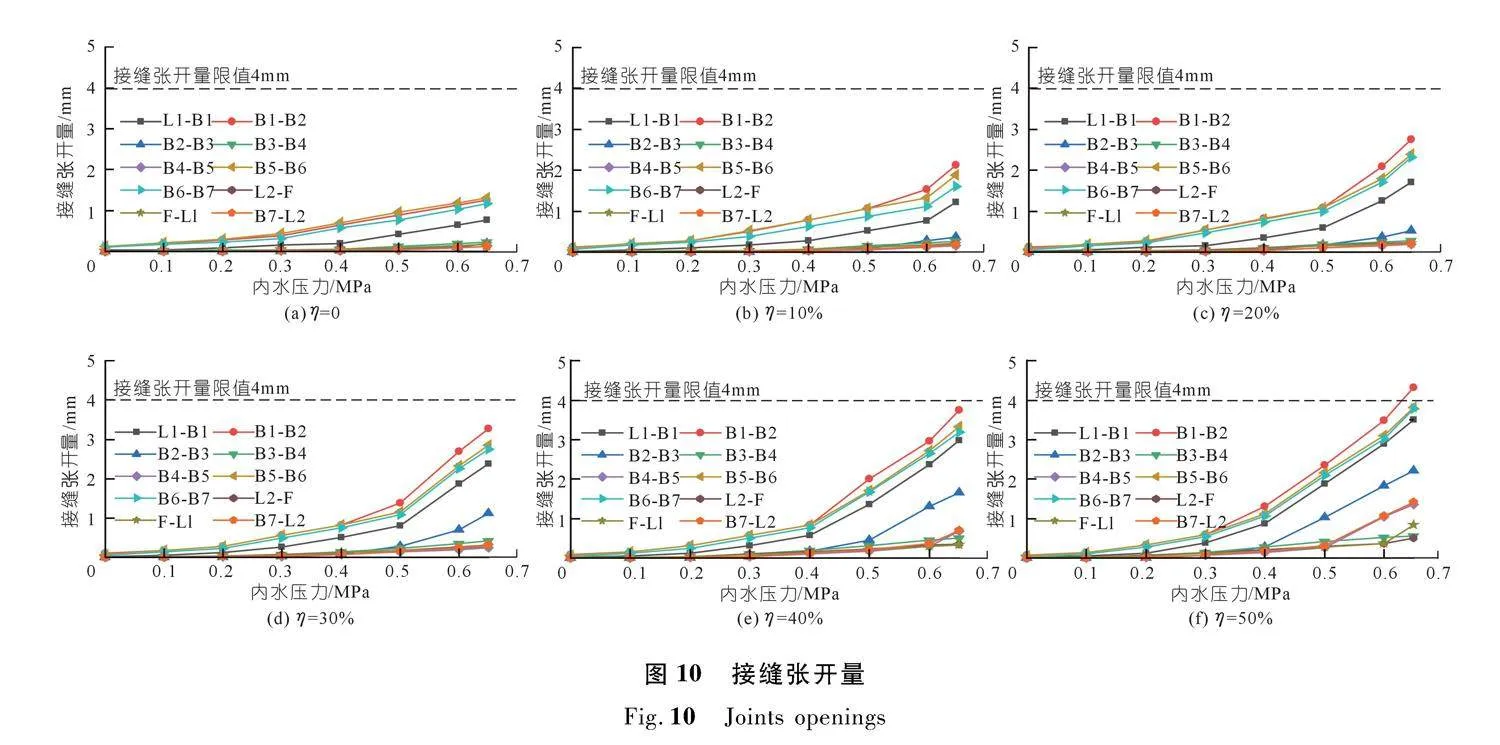

2.4" 接缝张开量

不同应力释放率下管片接缝张开量受内水压力应力影响如图10所示。由图10可知,在外部水土压力以及内水压力共同作用下,隧洞拱顶B1-B2处接缝变化趋势最显著,其次是位于拱底的B5-B6处,说明整体结构在拱顶、拱底处较为薄弱。

管片间接缝开度随着应力释放率的增加而增加,且主要分为3个阶段:以应力释放率为20%的工况为例,对接缝张开量受内压影响最显著的B1-B2处接缝进行分析,当内压低于0.2 MPa时,接缝张开量变化较为平缓,量值较小;当内压处于0.2~0.5 MPa时,接缝开度增长速率小幅度增加,接缝开度增加至1.08 mm;当内压大于0.5 MPa后,接缝开度大幅度上升,且速率较快,内压增加至0.65 MPa时,接缝开度为2.75 mm。当应力释放率为0时,第三阶段不明显;当应力释放率为10%时,第三阶段从内压0.6 MPa时开始;当应力释放率为20%,30%时,第三阶段从内压0.5 MPa时开始;当应力释放率为40%时,第三阶段从内压0.4 MPa时开始;当应力释放率为50%时,第三阶段从内压0.3 MPa时开始。可以看出,应力释放率越大,第三阶段出现所需内压越小,内压控制的接缝快

速张开的阶段逐渐提前,不利于单层衬砌结构受力。当应力释放率为50%时,0.65 MPa的内压作用下B1-B2接缝开度超过规范限值(4 mm)[27]。

接缝张开变形必然导致洞内壁糙率增大,从而造成一定水头损失,甚至引发内水外渗。故从接缝开度来看,施工应力释放率不宜超过40%,且建议采用预埋铸铁件的手孔接头、设置双排连接螺栓、双层止水等措施约束接缝变形,以增强防渗效果。

2.5" 环向螺栓应力

环向螺栓应力与接缝张开量变化趋势基本相对应(图11)。当应力释放率为40%,50%时,拱顶B1-B2处螺栓在内水压力达到0.6 MPa后便已屈服;当应力释放率为30%时,内水压力达到0.65 MPa时B1-B2处螺栓达到612.00 MPa,即将到达屈服,此时相邻B1、B2管片的混凝土最大拉应力为3.28 MPa,拱顶管片内外侧出现小范围受拉损伤。

相较于能通过二衬分担总弯矩从而减小管片接头弯矩的双层衬砌,单层管片衬砌接缝张开量及螺栓应力应变受内水压力影响更明显,故减小应力释放率、合理利用围岩压力从而控制接缝开度和螺栓应力减小很有必要。从螺栓强度来看,施工应力释放率不宜超过40%,对于单层衬砌作为永久支护的高内水隧洞,可采用双排高强度、刚度连接螺栓提高工程安全储备。

3" 结 论

本文运用ABAQUS软件建立考虑环、纵向接头和管片间接触的TBM管片结构数值模型,分析结构在不同施工应力释放率及不同内水压力作用下的受力特性和承载极限,主要结论如下:

(1) 在高内水压力作用下,管片混凝土拉应力极易达到抗拉强度,采用混凝土损伤塑性模型能更好地反映衬砌管片的受力性能。

(2) 随着内水压力的增加,衬砌向外膨胀,椭圆度增加,管片最大拉应力、接缝张开量和螺栓应力均随着内压的增大而增大,三者均可能成为正常使用极限状态的控制因素。故对于此类穿越Ⅴ类围岩的大断面水工隧洞,宜考虑管片间的不连续性,并建立环、纵向接头与内置钢筋的精细模型,通过衬砌受力状态、接缝开度、螺栓应力等综合判断结构是否到达正常使用极限状态。

(3) 管片衬砌施作时机不会影响隧道变形规律和应力分布规律,但应力释放率越大,拱顶拱底径向变形越小,其施工后产生的拉应力越小,与运行期内水压力作用产生的拉应力相叠加后,环与环之间的拼缝薄弱位置更不易开裂。

(4) 应力释放率从10%增加至50%,运行工况下管片最大接缝开度与螺栓应力分别增加104.25%和62.73%,管片与钢筋的最大拉应力却分别减少28.83%和80.56%。可见过大和过小的施工应力释放率均不利于单层衬砌管片在软岩隧洞承担内水压力。对于此工程该洞段,其施工应力释放率控制在20%~30%,即椭圆度处于2.23%~2.52%时进行初支较为适宜。

(5) 对于穿越Ⅴ类围岩的的水工隧洞,单层管片衬砌作为永久支护结构时内外压差不宜超过0.2MPa,且建议设置双排高强连接螺栓、双层止水等措施避免螺栓屈服并约束接缝变形,若需承载更高内水压力,建议采用复合衬砌结构。

参考文献:

[1]" 安瑞冬,游景皓,廖磊,等.深层隧道排水系统中井隧水力学特性研究[J].水利学报,2021,52(12):1498-1507.

[2]" 周龙,朱合华,闫治国,等.深埋高内水压盾构隧道管片衬砌力学特性足尺试验研究[J].土木工程学报,2022,55(9):94-105,117.

[3]" NEWMAN T,BELLHOUSE M,CORCORAN J,et al.TBM performance through the engineering geology of the Lee Tunnel[C]//Proceedings of the Institution of Civil Engineers-Geotechnical Engineering,2016,169(3):299-313.

[4]" 王广华,陈彦,周建华,等.深层排水隧道技术的应用与发展趋势研究[J].中国给水排水,2016,32(22):1-6,13.

[5]" ZHANG W J,WANG J H,JIN M M,et al.Numerical analysis of DRC segment under inner water pressure based on full-scale test verification for shield tunnel[J].Tunnelling and Underground Space Technology,2016,56:157-167.

[6]" 刘庭金,陈高敬,唐欣薇,等.高内压作用下叠合式衬砌结构承载机理原型试验研究[J].水利学报,2020,51(3):295-30.

[7]" 章青,卓家寿.盾构式输水隧洞的计算模型及其工程应用[J].水利学报,1999(2):21-24.

[8]" 肖明清,封坤,张力,等.盾构隧道管片接头抗弯承载力计算模型研究[J].土木工程学报,2019,52(11):108-119.

[9]" HUANG W M,WANG J C,YANG Z X,et al.Analytical model for segmental tunnel lining with nonlinear joints[J].Tunnelling and Underground Space Technology,2021,114:103994.

[10]ZHANG Z X,LIU W,HUANG X,et al.Exploring the three-dimensional response of water storage and sewage tunnel based on 3D finite element modeling[J].Tunnelling and Underground Space Technology,2022,120:104269.

[11]HUANG X,LIU W,ZHANG Z X,et al.Structural behavior of segmental tunnel linings for a large stormwater storage tunnel:insight from full-scale loading tests[J].Tunnelling and Underground Space Technology,2020,99:103376.

[12]陈秋杰,杨仲轩,徐荣桥,等.一种新的盾构隧道双层衬砌解析分析方法[J].岩石力学与工程学报,2020,39(增1):2713-2724.

[13]HUANG X,LIU W,ZHANG Z X,et al.Exploring the three-dimensional response of a water storage and sewage tunnel based on full-scale loading tests[J].Tunnelling and Underground Space Technology,2019,87:1032646.

[14]秦敢,杨帆,陈锐,等.盾构输水隧洞带衬垫管片接头承载性能研究[J].人民长江,2023,54(4):163-169.

[15]莫键豪,唐欣薇,严振瑞.盾构输水隧洞单层衬砌结构承载变形特性研究[J].岩土工程学报,2023,45(7):1365-1373.

[16]吴正桥,张雨霆,黄书岭,等.大断面盾构输水隧洞结构受力特征与选型研究[J].人民长江,2022,53(12):123-130.

[17]孟庆辉,封坤,杨国栋,等.内水压力对输水盾构隧洞复合衬砌结构影响研究[J].现代隧道技术,2023,60(4):33-42.

[18]周龙,朱合华,沈奕,等.内水压盾构隧道管片衬砌受力与变形特性分析[J].岩土工程学报,2023,45(9):1763-1772.

[19]加瑞,高天润,杨岗.施工应力释放和扰动对隧道地震响应影响分析[J].地下空间与工程学报,2022,18(增2):916-925.

[20]中华人民共和国住房和城乡建设部.混凝土结构设计规范:GB 50010-2010[S].北京:中国建筑工业出版社,2010.

[21]邹慧辉,李明,段建,等.钢筋动态本构模型及模型参数研究[J].兵器装备工程学报,2022,43(8):193-202.

[22]陈富强,田唯,刘占国,等.匹配浇筑混凝土接触面摩擦系数试验研究[J].中国港湾建设,2014,(12):34-38.

[23]苏凯,周小阳,杨风威,等.TBM隧洞新型平行四边形管片衬砌结构受力特性研究[J].武汉大学学报(工学版),2020,53(6):471-482.

[24]ARNAU O,MOLINS C.Three dimensional structural response of segmental tunnel linings[J].Engineering Structures,2012,44:210-221.

[25]MANA A,WAYNE C G.Predicition of movements for braced cuts in clay [J].Journal of Geotechnical and Geoenvironmental Engineering,1981,107:759-777.

[26]王士民,彭小雨,陈兵,等.上软下硬地层盾构隧道围岩应力释放率研究[J].隧道建设(中英文),2022,42(4):594-601.

[27]中华人民共和国住房和城乡建设部.盾构隧道工程设计标准:GB/T 51438-2021[S].北京:中国建筑工业出版社,2021.

[28]中华人民共和国住房和城乡建设部.盾构法隧道施工与验收规范:GB 50446-2017[S].北京:中国建筑工业出版社,2017.

[29]黄井武,王德洋,严振瑞,等.基于光纤传感的盾构输水隧洞内压加载原位试验研究[J].应用基础与工程科学学报,2023,31(2):387-399.

(编辑:胡旭东)

Effect of construction stress release on internal water pressure bearing capacity of single-layer lining

YUAN Xu,ZHANG Liaojun

(College of Water Conservancy and Hydropower Engineering,Hohai University,Nanjing 210098,China)

Abstract:

In order to explore the influence of construction stress release on the internal water pressure bearing capacity of tunnel lining structure,taking the follow-up western channel project of expanding south row of Hangjiahu Lake as an example,a fine stratum-structure model was established by finite element method,and the stress and deformation law of single-layer segment lining of large-section hydraulic TBM tunnel under different internal water pressure and different construction stress release rates was analyzed.The results showed that the segment lining expanded outward under water pressure,and the tensile stress,joint opening and bolt stress of the segment increased in a step and nonlinear way with the increasing of internal water pressure.For the tunnel section passing through the V grade surrounding rock,the above three factors should be considered comprehensively to determine whether the lining reaches the normal service limit state,and the pressure difference between the inside and outside of the lining should not exceed 0.2 MPa.The weak position of the joint between the segment rings under the smaller construction stress release rate is easy to crack,and the joint opening and bolt stress under the excessive construction stress release rate are easy to reach the normal service limit state.

Key words:

single-layer segment lining; stress release; internal water pressure; stress and deformation