从铂二次资源中回收铂的工艺研究

2024-12-31张金池王芳刘贵清吴祖璇张帆

摘要:以铂二次资源为研究对象,提出预处理-酸性氯化浸出-氯化铵沉淀-还原溶解-氧化沉淀-煅烧回收铂的工艺,实现铂的高效回收利用。通过单因素条件试验,优化工艺参数,最优条件下所得海绵铂产品符合国家质量标准,铂直收率达97.19%,综合回收率达99%。

关键词:铂二次资源;回收;还原溶解;海绵铂

中图分类号:TF833 文献标识码:A 文章编号:1008-9500(2024)09-00-04

08

Process Research on Platinum Recovery from Secondary Resources

ZHANG Jinchi, WANG Fang, LIU Guiqing, WU Zuxuan, ZHANG Fan

(Jiangsu BGRIMM Metal Recycling Science amp; Technology Co., Ltd., Xuzhou 221121, China)

Abstract: Taking secondary resources of platinum as the research object, a recovery process for platinum of pre-treatment, acidic chloridizing leaching, ammonium chloride precipitation, reduction dissolution, oxidation precipitation and calcination was proposed, which achieved efficient recovery and utilization of platinum. Through single factor conditional experiments, the process parameters were optimized. Under the optimal conditions, the sponge platinum product obtained met the national quality standards, with a direct recovery rate of platinum for 97.19% and a comprehensive recovery rate of"platinum for 99%.

Keywords: secondary resources of platinum; recycling; reduction dissolution; sponge platinum

铂是重要的铂族金属之一,物化性质优异,广泛应用于化工催化、合金、电子和医药等领域[1-3]。然而,我国铂资源极为稀缺,对外依存度在90%以上。因此,从铂二次资源中高效回收铂具有重要意义。

铂二次资源的综合利用主要包括富集和提纯两个过程。铂的富集方法分为火法和湿法。火法工艺主要采用铁、铜、铅等金属在高温下捕集铂,使铂进入合金相中得到高效富集,后续再进行贱金属的去除和铂的溶解造液[4]。湿法工艺主要在盐酸体系中进行,通过H2O2、硝酸、氯酸钠、氯气等氧化剂的作用,使铂以高价氯络合物溶出进入浸出液中,从而实现铂的高效富集[5]。

在铂的工业精炼提纯过程中,传统工艺主要采用王水溶解-浓缩赶硝-氯化铵沉淀-煅烧循环工序制备纯度大于99.95%的海绵铂,生产工艺流程长,生产周期长[6]。同时,中间产物氯铂酸铵在高温煅烧时,一般需要保温10~15 h,耗时耗能较高,且会产生大量盐酸、氯化铵烟气,对设备造成严重腐蚀,尾气处理成本较高。

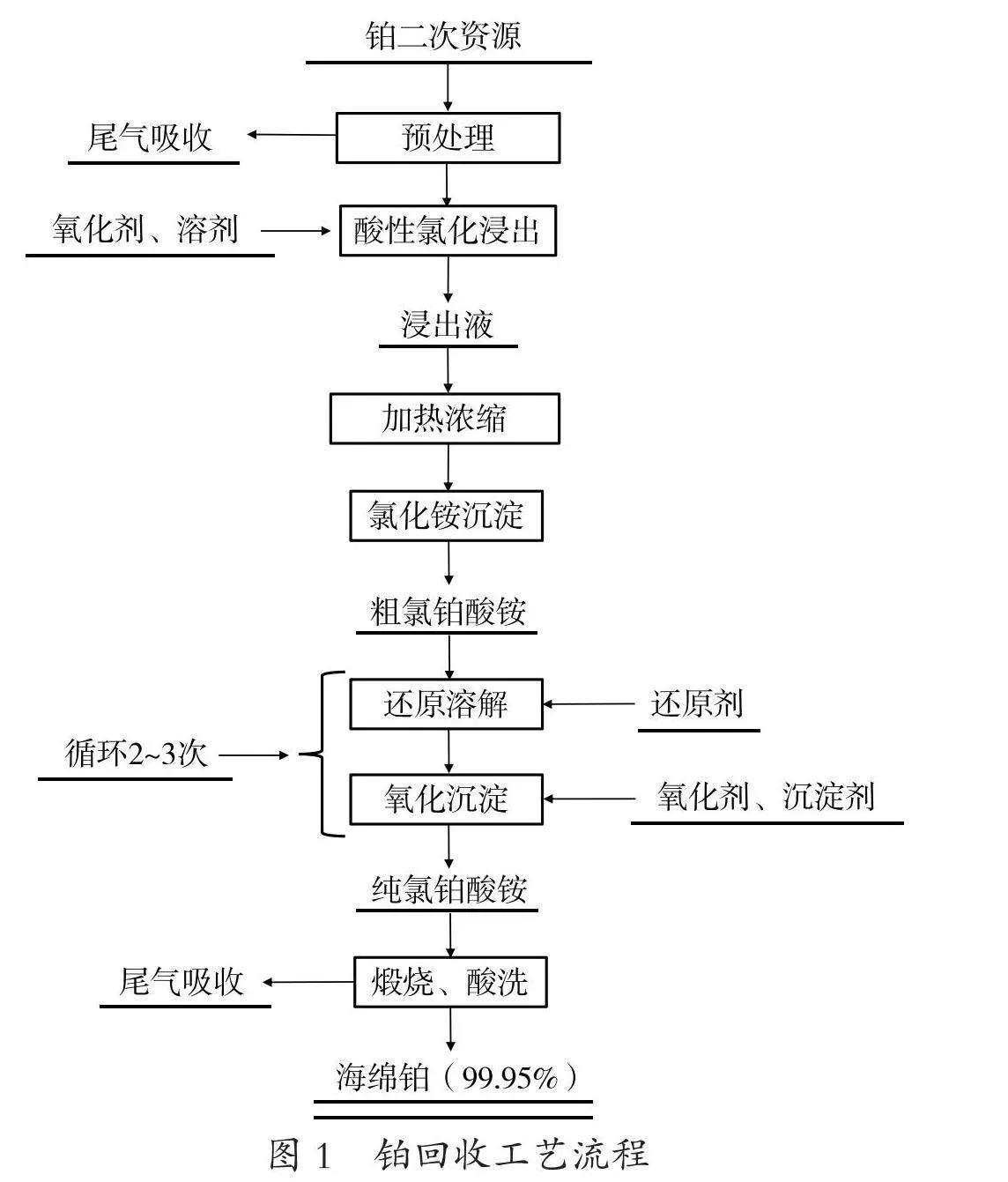

采用湿法工艺对铂二次资源中的铂进行富集,以氯酸钠为氧化剂,使铂在盐酸溶液中高效溶出,后续采用氯化铵沉淀、H2C2O4还原溶解、H2O2氧化沉淀工艺对铂进行提纯。纯净的氯铂酸铵经煅烧、酸洗后得到纯度大于99.95%的海绵铂。相较于传统工艺,该工艺具有流程短、生产周期短、能耗低、绿色环保等优势,工业应用前景广阔。

1 材料与方法

1.1 试验原料

含铂催化剂原料由贺利氏(招远)贵金属材料有限公司提供,呈灰白色,其主要化学成分如表1所示。

由表1可知,铂原料的主要成分为Al、Ca、Na,含量分别为17.81%、6.65%、11.09%,还含有少量K、Mg、Fe等元素。

1.2 试剂及仪器

主要试剂有盐酸、氯酸钠、氯化铵、H2C2O4及H2O2,均为分析纯。主要仪器有振动磨样机、搅拌机、电热数显恒温水浴锅、鼓风干燥箱、实验室台式循环水式多用真空泵。

1.3 试验原理及方法

本工艺采用酸性氯化体系实现铂的高效溶出,铂溶液经加热浓缩后得到粗(NH4)2PtCl6,经H2C2O4还原溶解、H2O2氧化沉淀工序去除粗(NH4)2PtCl6中的杂质元素。该过程循环2~3次后得到纯(NH4)2PtCl6,最终得到纯度大于99.95%的海绵铂产品。

以含铂催化剂为试验原料,经氧化焙烧预处理,去除积炭和有机物,然后采用HCl+NaClO3体系浸出铂。经沉淀后,通过反复还原溶解、氧化沉淀工序对铂进行提纯,纯(NH4)2PtCl6经煅烧、酸洗后得到海绵铂产品。本方法的工艺流程如图1所示。

2 结果与讨论

2.1 预处理

铂催化剂在使用过程中夹带有大量有机物和积炭,如直接进行浸出可能导致冒槽。用有机物和炭包裹铂会造成铂浸出率和综合回收率下降。因此,需要预先通过氧化焙烧除去积炭和有机物,然后通过振动磨样机将物料磨至200目以下,为铂的浸出做准备工作。

2.2 铂的高效浸出溶解

本工艺采用盐酸+氯酸钠体系对含铂物料进行高效溶解,浸出过程的主要影响因素有盐酸浓度、浸出温度、反应时间、液固比、氧化剂加入量及加入时间等。试验配制的氧化剂为20%的氯酸钠水溶液,经多因素条件试验确定了原料浸出的最佳参数。结果表明,在盐酸浓度为6 mol/L、液固比为5∶1、氧化剂加入2倍(1 h加完)和90 ℃条件下反应3 h,铂一次浸出率在98%以上,二次浸出率在99.6%以上。

浸出过程的化学反应式为

3Pt+18HCl+2NaClO3=3H2PtCl6+2NaCl+6H2O(1)

2.3 氯化铵沉淀铂

常温下,氯铂酸铵在17.7%氯化铵溶液中的溶解度仅为0.003%。将铂溶液加热浓缩后,向铂溶液中加入固体氯化铵,Pt(IV)将以(NH4)2PtCl6形态从溶液中沉淀,继续添加氯化铵直至无新的黄色沉淀生成。

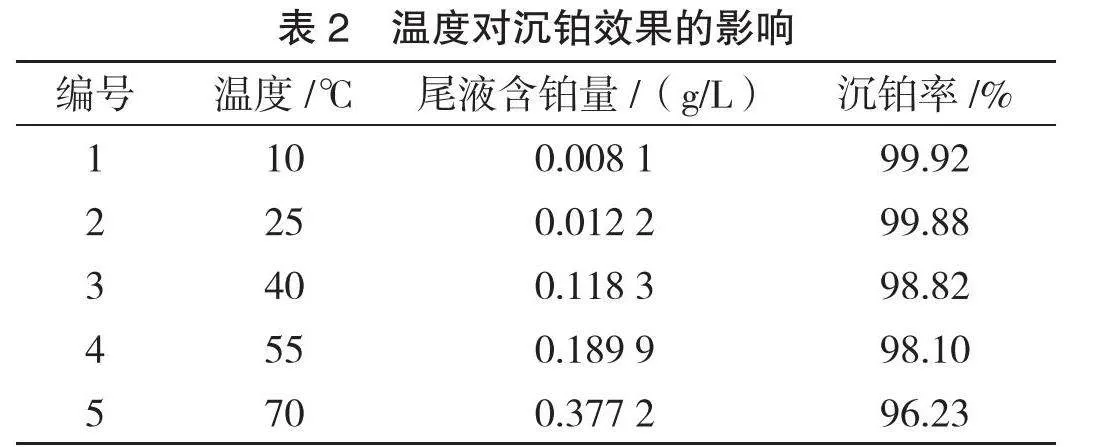

沉淀过程控制铂溶液浓度为10 g/L、沉淀时间为2 h、氯化铵用量为15%,温度对沉铂效果的影响如表2所示。

由表2可知,氯化铵沉铂率随反应温度的升高而降低,沉铂尾液的铂含量随反应温度的升高而增加。这是由于氯铂酸铵在水溶液中的溶解度随温度升高而增加。因此,结合实际生产,选择最佳沉铂温度为25 ℃。

氯化铵与氯铂酸的化学反应式为

H2PtCl6+2NH4Cl=(NH4)2PtCl6↓+2HCl(2)

沉淀过程完毕后,冷却并过滤得到氯铂酸铵。氯铂酸铵沉淀会吸附少量铁盐或其他杂质,因此需采用5%盐酸、15%氯化铵溶液洗涤3次,借助溶解度差异去除大部分贱金属杂质。

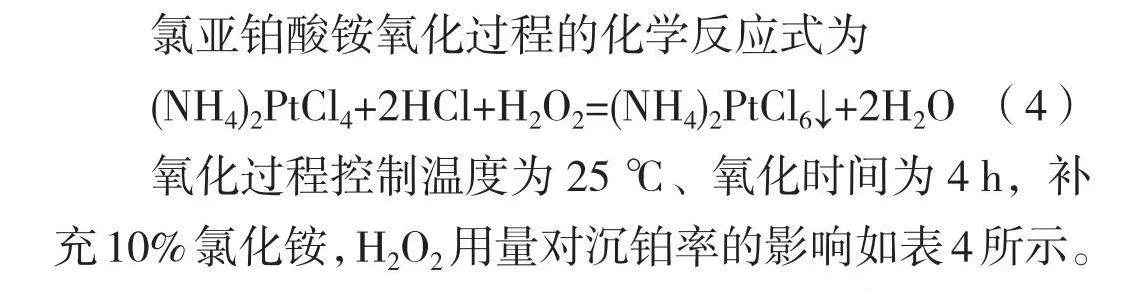

2.4 还原溶解-氧化沉淀提纯铂

氯亚铂酸铵在水中的溶解度较高,在冷水中可溶,在热水中极易溶解。将氯铂酸铵的浆化液加热至85~95 ℃,加入H2C2O4将氯铂酸铵还原为氯亚铂酸铵溶解。

氯铂酸铵还原过程的化学反应式为

(NH4)2PtCl6+H2C2O4=(NH4)2PtCl4+2HCl+2CO2↑(3)

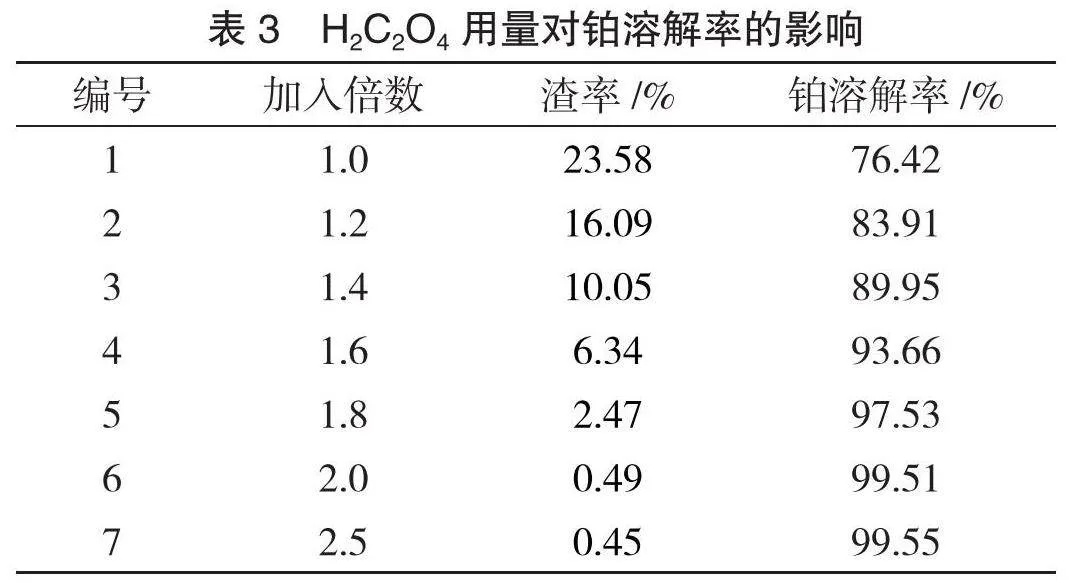

还原溶解过程控制温度为90 ℃、液固比为5∶1、还原时间为1.5 h,H2C2O4用量对铂溶解率的影响如表3所示。

由表3可知,铂溶解率随着H2C2O4用量的增加而增大。加入倍数由1.0增加至2.0时,铂溶解率由76.42%增加至99.51%,这可能是氯铂酸铵中的杂质元素与铂的竞争所致。继续增加H2C2O4用量,铂的溶解率无明显增加。综合考虑生产成本和铂回收率,加入倍数选择2.0。

在搅拌下向氯亚铂酸铵溶液中缓慢滴加H2O2,并补充氯化铵,Pt(II)被氧化为氯铂酸铵从溶液中沉淀析出,使铂与杂质进一步分离。

氯亚铂酸铵氧化过程的化学反应式为

(NH4)2PtCl4+2HCl+H2O2=(NH4)2PtCl6↓+2H2O(4)

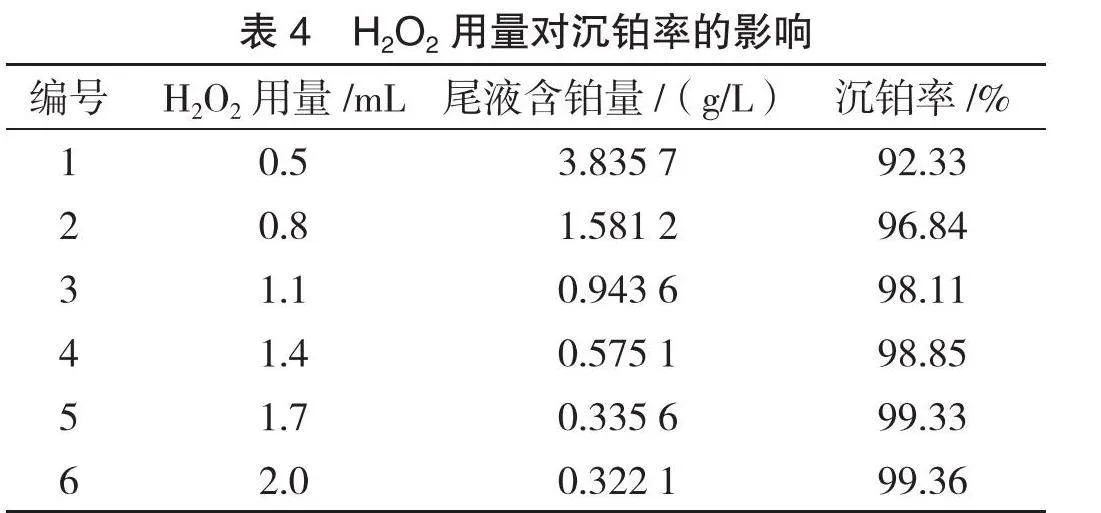

氧化过程控制温度为25 ℃、氧化时间为4 h,补充10%氯化铵,H2O2用量对沉铂率的影响如表4所示。

由表4可知,沉铂率随H2O2用量的增加而增加,尾液的铂含量随H2O2用量的增加而降低。H2O2用量由0.5 mL增加至1.7 mL时,沉铂率由92.33%增加至99.33%,尾液的铂含量由3.835 7g/L降低至0.335 6g/L。继续添加H2O2,沉铂率不再明显变化。因此,综合考虑生产成本和沉铂率,H2O2用量选择1.7 mL。

2.5 氯铂酸铵煅烧

还原溶解-氧化沉淀过程进行2次后,得到纯净的黄色氯铂酸铵。将氯铂酸铵装入坩埚中,再将坩埚放入电阻炉内,先缓慢升温至200 ℃保温1 h,使水分挥发完全,然后升温至400 ℃保温3 h,使铵盐充分分解。待无烟气产生后,将温度升高至800 ℃煅烧2 h,得到海绵铂。

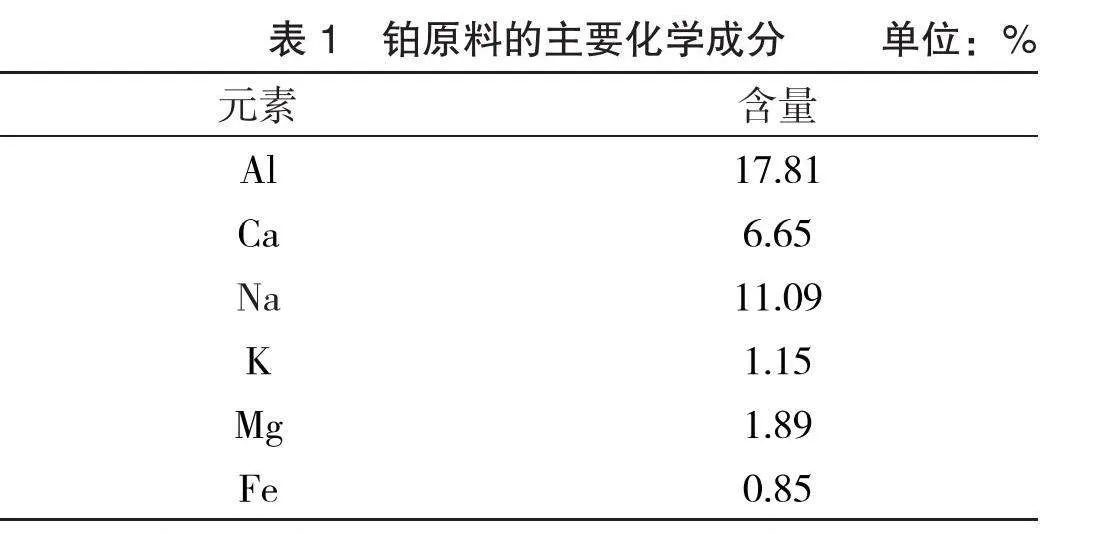

氯铂酸铵煅烧过程的化学反应式为

3(NH4)2PtCl6=3Pt+16HCl+2NH4Cl+2N2↑(5)

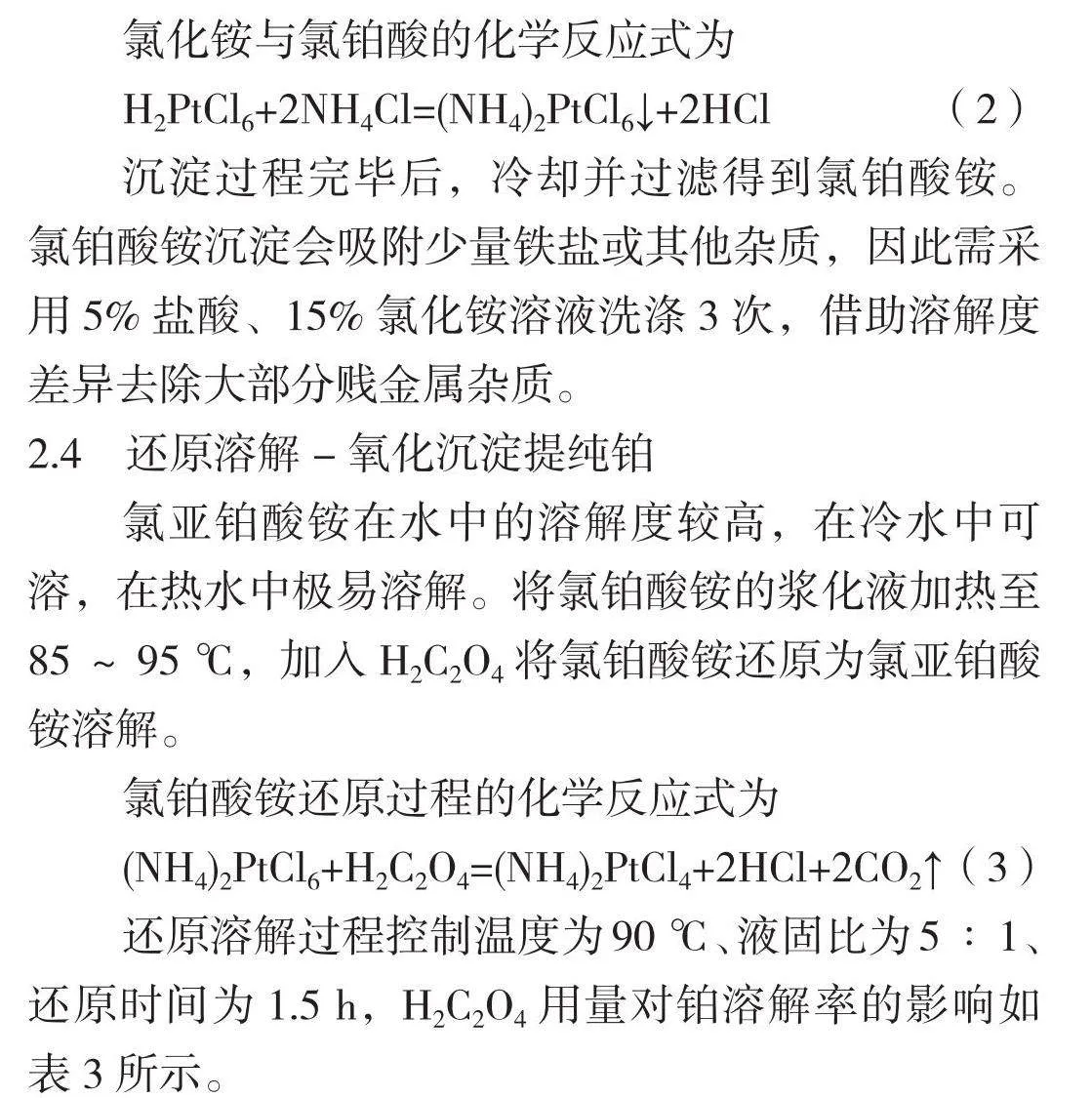

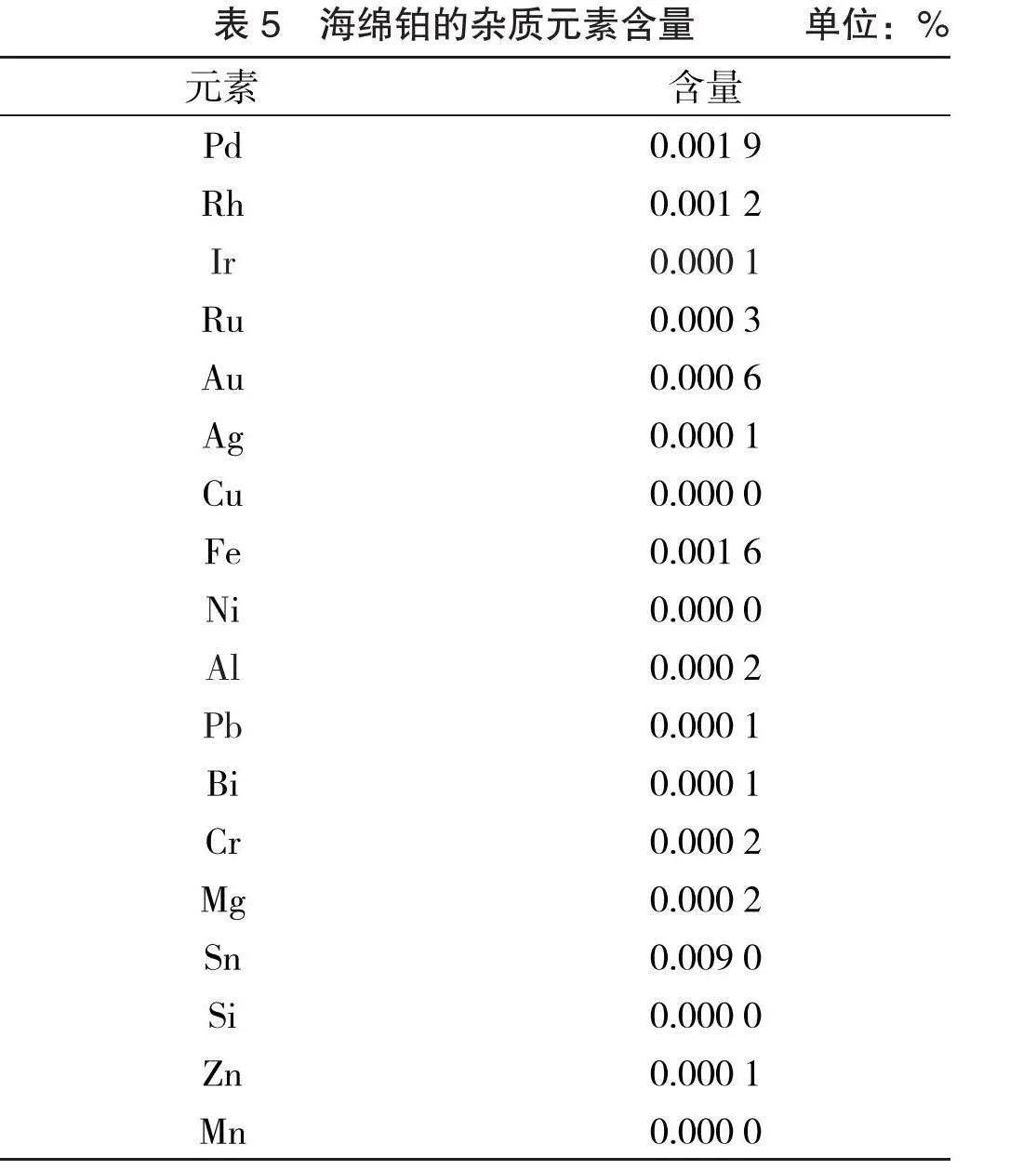

海绵铂经5%盐酸煮洗、烘干后,其杂质元素含量如表5所示。所得海绵铂产品符合《海绵铂》(GB/T 1419—2015)的质量标准。

3 结论

针对行业典型的含铂二次资源,采用预处理-酸性氯化浸出-氯化铵沉淀-还原溶解-氧化沉淀-煅烧工艺对铂进行回收。铂的精炼提纯采用湿法流程,摒弃了传统的王水溶解-浓缩赶硝-氯化铵沉淀-煅烧精炼工序,铂直收率达97.19%,综合回收率达99%,所得海绵铂产品符合《海绵铂》(GB/T 1419—2015)的质量标准。该工艺具有流程短、生产周期短、能耗低等优势,能够有效实现二次资源中铂的高效回收利用。

参考文献

1 WANG C,CHEN F,WANG Q,et al.Defect-stabilized platinum single atoms and clusters in bilayer nitrogen-doped porous carbon nanocages for synergistic catalysis of basic hydrogen evolution[J].Carbon,2023,201:278-284.

2 柯其宁,代志鹏,陈 琛,等.铂催化硅氢加成反应研究进展[J].化工进展,2020(3):992-999.

3 CHAUDHARI N K,JOO J,KWON H B,et al.Nanodendrites of platinum-group metals for electrocatalytic applications[J].Nano Research,2018(12):6111-6140.

4 张金池,张邦胜,张 帆,等.废汽车尾气净化催化剂火法回收工艺研究现状[J].中国资源综合利用,2022(7):97-103.

5 解 雪,曲志平,张邦胜,等.失效汽车尾气净化催化剂中铂族金属的富集[J].中国资源综合利用,2020(11):105-109.

6 余建民.贵金属分离与精炼工艺学[M].北京:化学工业出版社,2006:45.