高炉风口氢煤共喷的数值模拟研究

2024-12-31刘欢张元生兰大伟张建良刘旭王治宇

摘要:氢气是一种无碳的清洁能源,具有良好的还原性,可替代部分高炉喷吹煤粉。向风口喷注氢气可以降低煤比,减少高炉碳排放。基于数值模拟方法,建立高炉风口喷氢的三维稳态模型,研究喷注不同含量的氢气与氧气对煤粉燃烧和回旋区状态特性的影响。模拟结果表明,氢气燃烧产生的热量可以促进煤粉脱挥发,但氢气燃烧会消耗大量氧气,降低挥发分周围的氧气浓度,影响挥发分的燃烧效率。当高炉注氢时,氧气消耗速率加快,CO2产生量明显下降,H2、水蒸气生成量增加,但CO含量从42.5%下降至38.7%,煤粉燃尽率从69.8%降低至66.4%。当富氧率增加2%时,风口出口平均温度提高22 K,煤粉燃尽率上升2.3%,CO产生量由38.7%提高到40.0%。研究成果可为高炉氢煤共喷操作提供理论指导和数据支持。

关键词:高炉;回旋区;喷吹煤粉;数值模拟

中图分类号:TF538.6 文献标识码:A 文章编号:1008-9500(2024)09-000-10

01

Study on Numerical Simulation of Hydrogen Coal Co-injection in Blast Furnace Tuyere

LIU Huan1,2,3, ZHANG Yuansheng1,2,3, LAN Dawei4, ZHANG Jianliang4, LIU Xu1,2,3, WANG Zhiyu1,2,3

(1. BGRIMM Technology Group, Beijing 100160, China; 2. BGRIMM Intelligent Mining Technology Co., Ltd.;

3. Beijing Key Laboratory of Nonferrous Intelligent Mining Technology, Beijing 102628, China;

4. School of Metallurgy and Ecological Engineering, University of Science and Technology Beijing, Beijing 100083, China)

Abstract: Hydrogen is a carbon free clean energy source with good reducibility, which can replace some blast furnace coal powder injection, and injecting hydrogen gas into the tuyere can reduce the coal ratio and decrease the carbon emissions of the blast furnace. Based on numerical simulation methods, a three-dimensional steady-state model of hydrogen injection into blast furnace tuyere is established to study the effects of injecting different contents of hydrogen and oxygen on coal powder combustion and swirling zone state characteristics. The simulation results indicate that the heat generated by hydrogen combustion can promote coal powder devolatilization, but hydrogen combustion consumes a large amount of oxygen, reducing the oxygen concentration around volatile matter and affecting the combustion efficiency of volatile matter. When hydrogen is injected into the blast furnace, the oxygen consumption rate increases, the amount of CO2 produced significantly decreases, the amount of H2 and steam generated increases, but the CO content decreases from 42.5% to 38.7%, and the coal powder burnout rate decreases from 69.8% to 66.4%. When the oxygen enrichment rate increases by 2%, the average temperature at the outlet of the tuyere increases by 22 K, the combustion rate of coal powder increases by 2.3%, and the amount of CO produced increases from 38.7% to 40.0%. The research results provide theoretical guidance and data support for the operation of hydrogen coal co-injection in blast furnaces.

Keywords: blast furnace; circular zone; coal powder injection; numerical simulation

近年来,由于全球变暖、资源短缺等环境问题日益突出,节能减排已成为工业领域面临的巨大挑战[1]。为了应对碳污染,中国将提高国家自主贡献力度,采取更有力的政策,力争在2030年前实现碳排放量达到峰值,争取于2060年前实现碳中和。这预示着我国钢铁行业在碳减排方面的投入将达到前所未有的高度。高炉是炼铁的主要设备,作为温室气体,CO2排放量约占钢铁冶炼全流程的70%[2]。因此,推进高炉低碳化炼铁,对促进钢铁工业节能减排具有重要意义[3]。氢气作为一种绿色无碳燃料,具有较强的还原性和可燃性,可作为高炉炼铁时煤粉燃料的替代品[4]。风口富氢喷煤操作可以减少CO2的排放[5]。因此,高炉风口富氢喷煤成为国内外研究的热点[6-10]。

高炉是一个巨大的密闭反应器,内部高温高压,难以直接观察与测量炉内物料燃烧反应的传热传质过程。随着计算机技术的发展,数值模拟方法为研究高炉注氢喷煤操作提供一种简便、有效的途径[11]。郭术义等[12]对高炉内部煤粉燃烧现象进行模拟研究,但是模型忽略焦炭床对煤粉燃烧的影响。ZHANG等[13]通过建立二维高炉数学模型,模拟研究高炉回旋区煤粉燃烧情况,但忽略回旋区宽度对煤粉燃烧的影响。NOGAMI等[14]研究一定炉气量、绝热火焰温度和热金属温度下高炉注氢的过程。模拟结果表明,随着注氢比的增加,温度水平逐渐降低,但该模型没有考虑回旋区的细节。综上,高炉风口喷煤的研究很多,但对高炉风口注氢喷煤的研究有待进一步深入。

基于数值模拟方法,利用Fluent软件,建立高炉下部三维稳态数学模型,包括直吹管、喷枪、风口、回旋区和焦炭床等区域,运用组分输运模型与多孔介质算法,模拟研究高炉风口回旋区内氢气、煤粉共喷的燃烧反应过程,分析气-固、气-气的传热传质现象,研究不同喷吹量的氢气与氧气对煤粉燃尽率与回旋区冶炼特性的影响。模拟结果可直观反映回旋区的气体速度场、温度场、煤粉颗粒运动轨迹与粒径分布、喷枪到风口的平面温度变化、风口中心线上温度分布与CO、O2、CO2气体组分分布以及煤粉燃尽情况。研究结果可为高炉富氢喷煤生产提供理论基础与数据支持。

1 高炉风口数学模型建立与准确性验证

1.1 数学模型建立

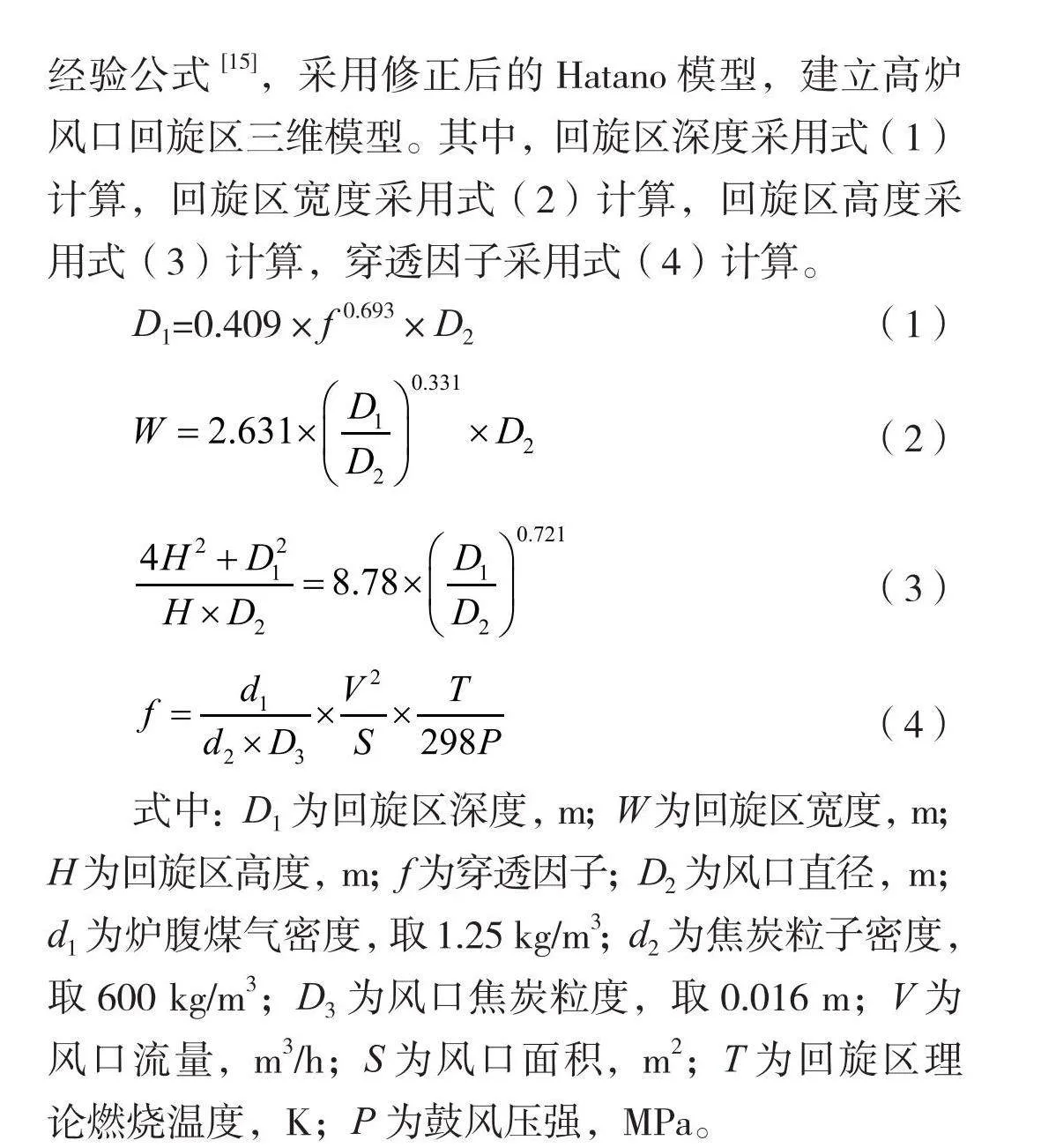

根据某高炉的设计参数与工况数据,按照高炉经验公式[15],采用修正后的Hatano模型,建立高炉风口回旋区三维模型。其中,回旋区深度采用式(1)计算,回旋区宽度采用式(2)计算,回旋区高度采用式(3)计算,穿透因子采用式(4)计算。

D1=0.409×f" 0.693×D2(1)

(2)

(3)

(4)

式中:D1为回旋区深度,m;W为回旋区宽度,m;H为回旋区高度,m;f为穿透因子;D2为风口直径,m;d1为炉腹煤气密度,取1.25 kg/m3;d2为焦炭粒子密度,取600 kg/m3;D3为风口焦炭粒度,取0.016 m;V为风口流量,m3/h;S为风口面积,m2;T为回旋区理论燃烧温度,K;P为鼓风压强,MPa。

模型基于欧拉-拉格朗日算法,将高温鼓风、氢气定义为气相,煤粉颗粒与焦炭定义为固相,描述气相和固相为相互贯穿的连续相,并假设其体积分数在空间和时间上为连续分数。模型采用三维稳态Navier-Stokes方程,结合能量方程、标准k-ε湍流模型、组分输运模型与离散相模型描述气体与颗粒运动,综合考虑鼓风穿透力、入炉焦炭重力作用以及炉壁的反作用力对煤粉颗粒运动的影响,用牛顿第二定律描述煤粉颗粒的运动力。运用离散随机游走模型对颗粒运动轨迹进行模拟,考虑鼓风湍流速度对粒子运动轨迹的影响,采用对流运动学格式的二阶逆风格式对各标量的对流项进行离散。

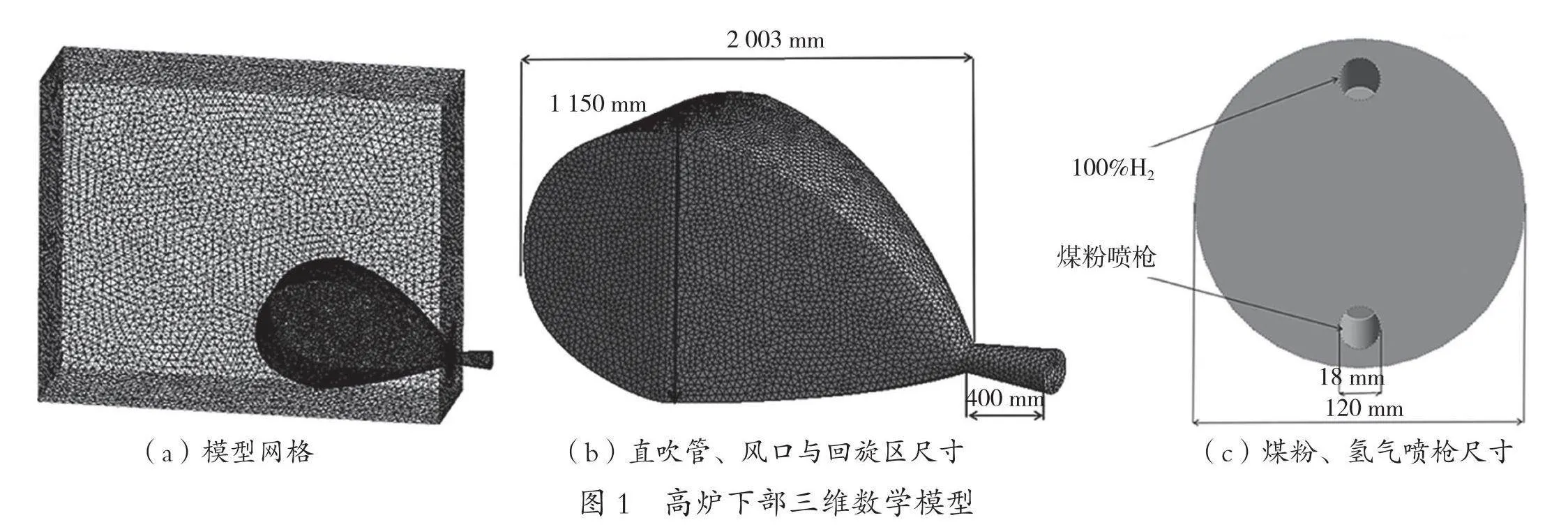

高炉的煤粉、氢气喷枪直径均为18 mm,风口直径为120 mm,结合高炉操作参数(见表1),按照上述高炉经验公式,计算得到高炉回旋区前端距风口的最大水平距离为2 003 mm,回旋区的宽度为

800 mm,回旋区高度为1 150 mm。根据相关研究的回旋区建模方法[16-18],将回旋区设计为气球形,建立高炉风口回旋区三维数学模型,如图1(a)所示。直吹管、风口及回旋区如图1(b)所示,煤粉、氢气喷枪尺寸如图1(c)所示。煤粉、氢气喷枪出口位于风口中心线上,距离风口200 mm,喷枪以10°角插入热风吹管。将风口与回旋区定义为空腔,焦炭床定义为多孔介质区域,孔隙度为0.3。

对热风、煤粉颗粒与焦炭床的燃烧传热传质进行模拟研究,并根据相关研究得到子模型的设置方法[19-22]。高挥发分煤粉的脱挥发过程与燃烧反应包括颗粒预热、颗粒释放挥发分和残碳、挥发分燃烧、残碳氧化气化,不可用单步反应描述。因此,采用双竞争反应模型模拟高挥发分煤粉的脱挥发过程与燃烧反应[9]。气相与煤粉、焦炭颗粒的控制方程主要有质量方程、动量方程与能量方程。

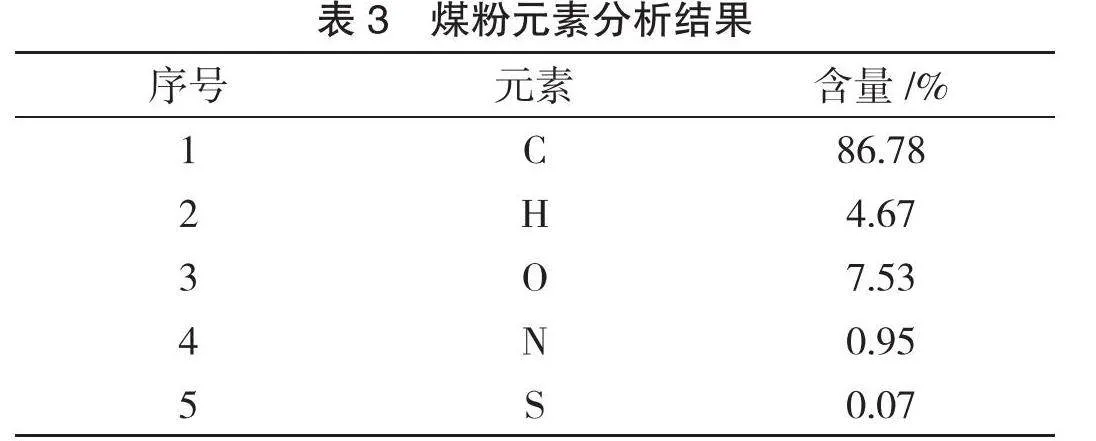

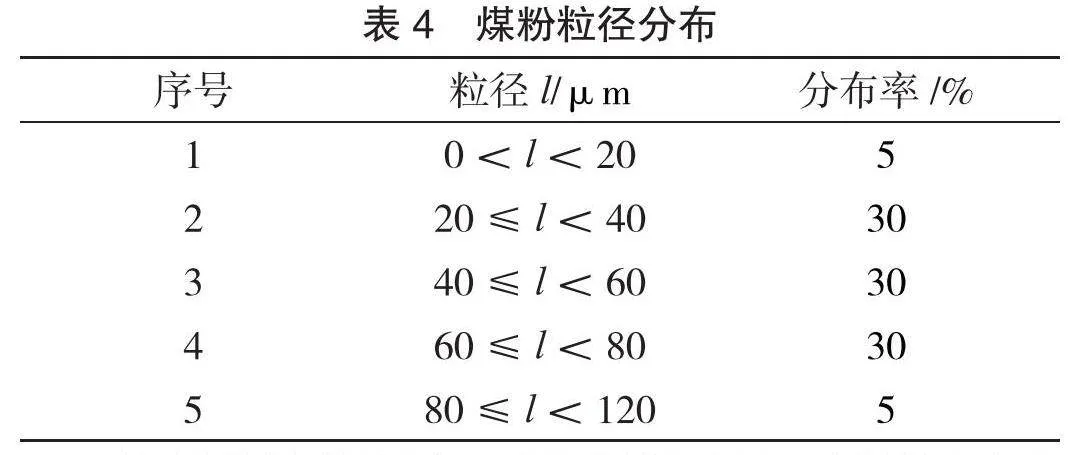

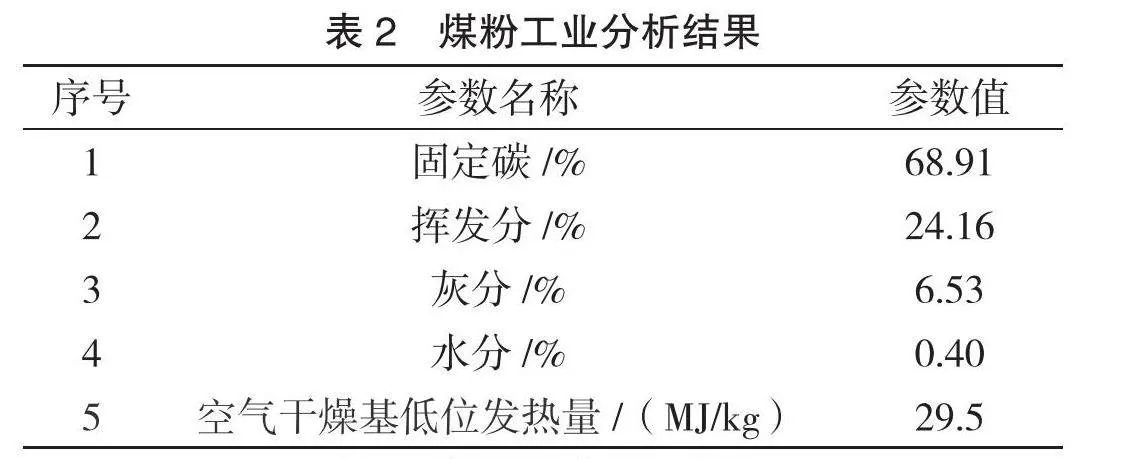

煤粉由挥发分、固定碳、灰分和水分组成,煤粉粒径分布根据Rosin-Rammler分布函数设置,平均粒径为75 μm。煤粉工业分析结果如表2所示,元素分析结果如表3所示,粒径分布如表4所示。为简化模型,提高计算速度,模型假设焦炭颗粒形状为球形,将焦炭床视为各向同性多孔介质,考虑气-气、气-固的对流换热与辐射换热。高炉风口氢煤共喷涉及多个关键化学反应[23-28],包括氢气燃烧、煤粉脱挥发、残碳燃烧和气化、焦炭燃烧和气化,如式(5)至式(9)所示。其间,煤粉发生分解反应,生成挥发分和碳。挥发分与氧气反应,生成CO2、H2O和N2。气体燃烧反应用涡耗散模型来描述,气-气的反应速率由反应物平均浓度、湍流动能和湍流耗散率共同决定。焦炭颗粒的燃烧和气化反应用Gibb模型描述,考虑扩散速率和表面反应速率,即O2、CO2、H2O等气体在与焦炭颗粒反应之前,都必须先接触并渗透焦炭边界层。需要注意的是,研究重点是风口喷注氢气对煤粉燃烧效率和回旋区冶炼特性的影响,因此未考虑还原性气体还原铁矿石的反应。

C+0.5O2→CO(5)

C+CO2→2CO(6)

C+H2O→CO+H2(7)

CO+0.5O2→CO2(8)

H2+0.5O2→H2O(9)

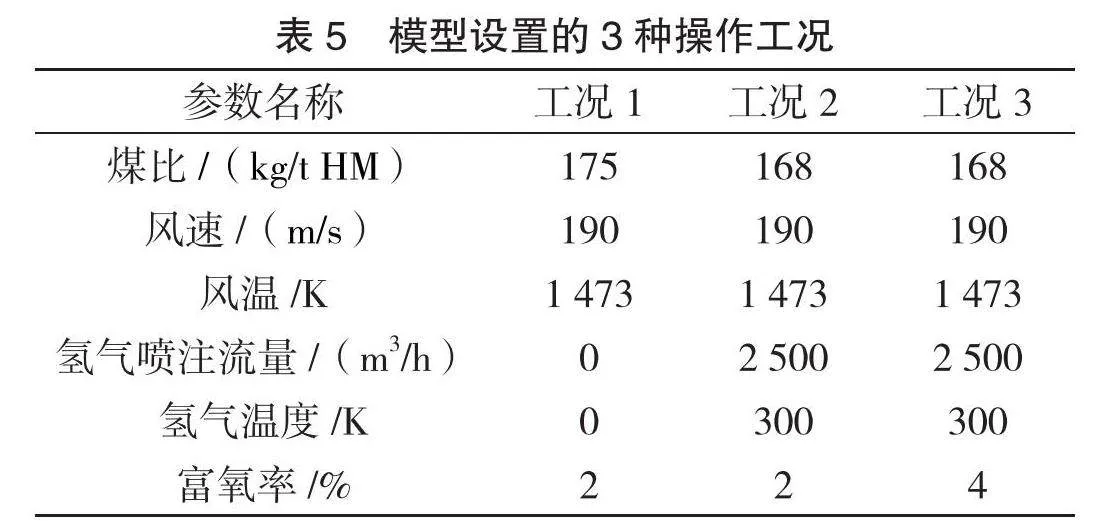

为了确保高炉风口喷注氢气时风口回旋区的冶炼状态基本维持稳定,根据物料平衡和能量平衡计算,设置3种操作工况,如表5所示。需要强调的是,工况1作为对照条件,只喷注煤粉,没有喷注氢气,在后2种工况下,分别喷注氢气并改变富氧率。

1.2 准确性验证

为证明模型模拟结果的准确性,将该高炉提供的理论燃烧温度、风口速度与模型模拟的工况1生产条件下所得数据进行比较。结果显示,实际生产的风口速度为274 m/s,仿真模拟的风口速度为277 m/s,二者的误差为1.09%;实际生产的理论燃烧温度为

2 661 K,仿真模拟的理论燃烧温度为2 689 K,二者的误差为1.05%。2个指标值的误差均小于1.1%,说明模型的模拟结果可信。此外,模型关于气体流场与温度场的模拟结果与相关研究结果非常相似[29],充分说明模型的可靠性。

2 模拟结果与讨论

2.1 回旋区速度场流场分布

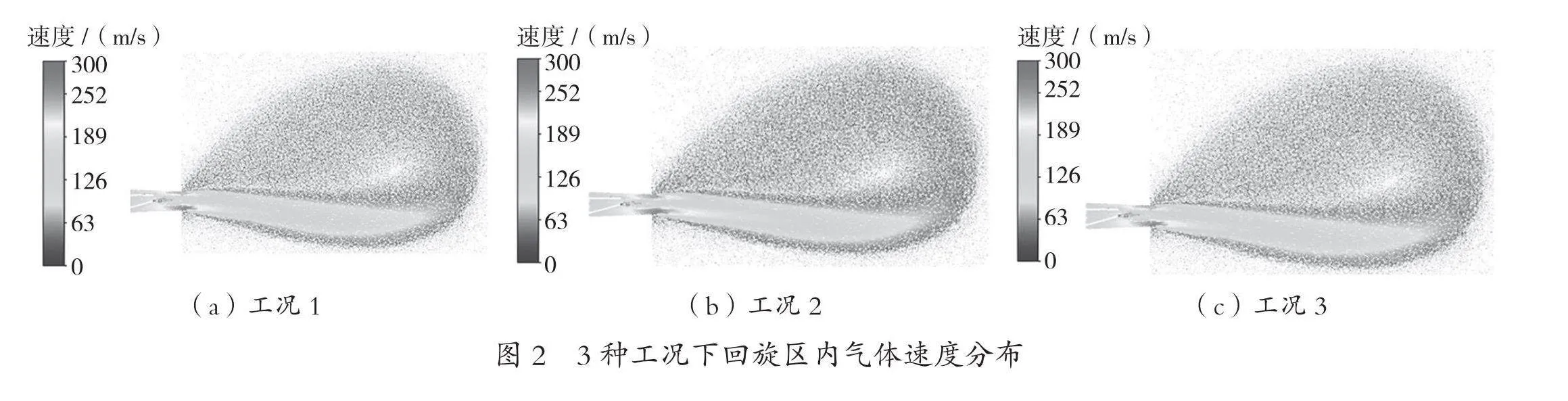

3种氢煤共注工况下,风口回旋区气体速度场分布如图2所示。高温鼓风在直吹管内流动,氢气、输送气体N2和煤粉离开喷枪后开始接触并通过直径不断减小的风口持续加速。沿着风口中心线,在3种工况下,气体进入回旋区时的速度都提升到277 m/s左右,在回旋区内沿风口中心线的下边界,气体速度降至80 m/s左右。由于气体在回旋区内运动时不断与焦炭床接触,受到颗粒阻力作用,因此气体在回旋区内形成低速循环,流动至回旋区上边界时,速度降低至8 m/s左右。

工况3条件下注入氢气,富氧率提高至4%时,氧气含量增多,导致风口部位进行更加剧烈的燃烧反应,产生更多气体,因此回旋区出现更多高速区域。通过风口回旋区内速度场的对比可以发现,当工况2与工况3条件下注入氢气时,回旋区内气体速度分布与工况1只喷注煤粉时的速度场非常相似,说明3种工况下喷注氢气与富氧对高炉风口回旋区的气体速度场影响不大。经能量平衡与质量平衡的计算,可减少喷注氢气时代替的部分喷煤量,因此氢气和氧气喷注量的变化对风口和回旋道内的气体速度场没有显著的影响,从高炉冶炼需要稳定生产的角度来看,氢气和煤粉共喷是可取的,说明煤氢共喷的可行性。

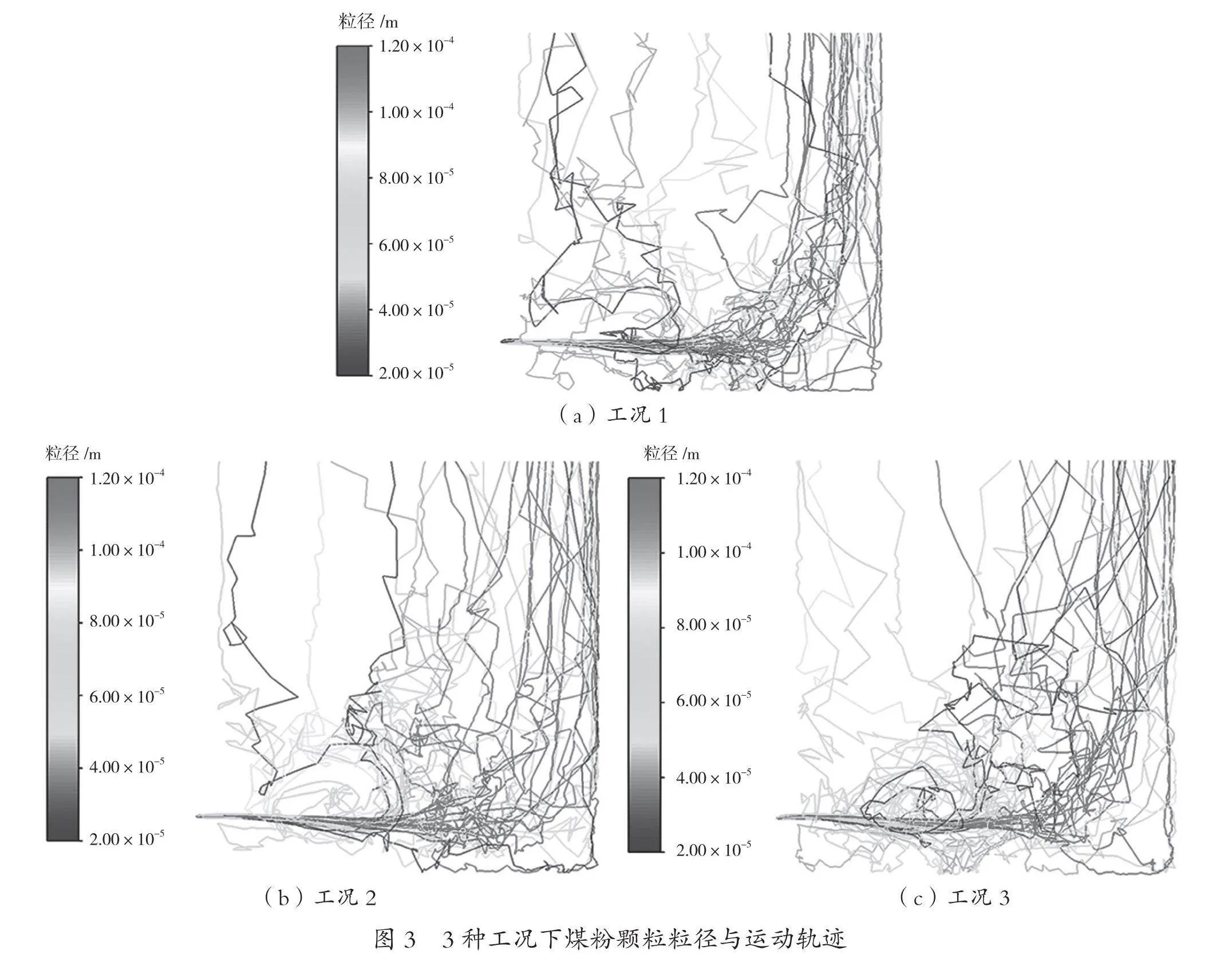

2.2 煤粉颗粒运动轨迹与粒径分布

3种氢煤共注工况下,高炉下部对应煤粉粒径分布的颗粒运动轨迹如图3所示。在所有工况下,粒径小于40 μm的煤粉颗粒惯性小,在回旋区内循环运动,可与氧气充分接触;粒径大于40 μm而小于

80 μm的煤粉颗粒在回旋区内运动时不断改变速度方向,在达到回旋区上边界时离开回旋区并向上运动;粒径大于80 μm的煤粉颗粒在离开回旋区边界后可以保持初始运动状态,进入焦炭床。

2.3 温度场分布

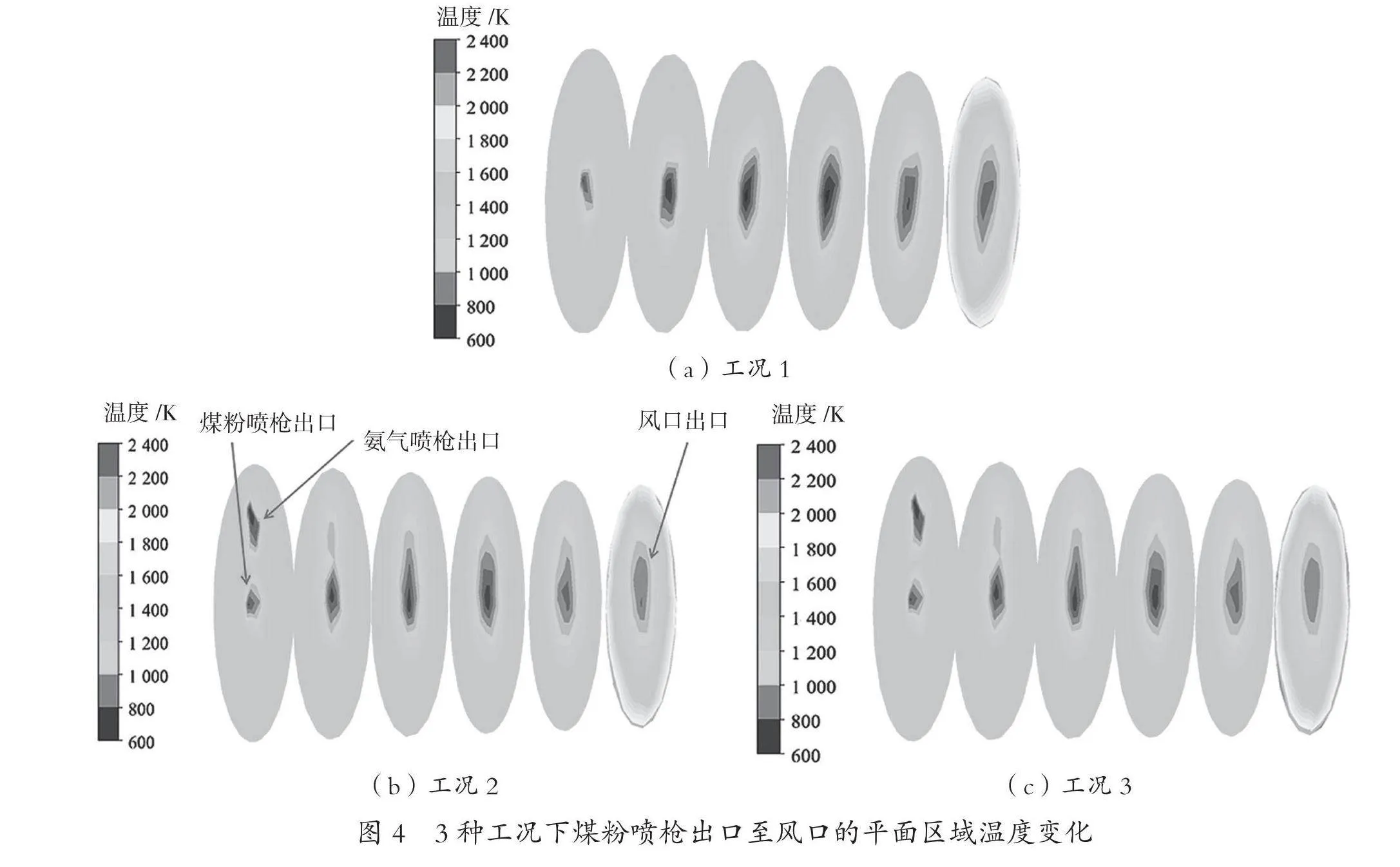

3种工况下,改变喷氢量和富氧率时,煤粉喷枪出口至风口出口的区域气体温度变化如图4所示。结果表明,与只注入煤粉的工况1相比,注入氢气后,风口内气相温度分布发生显著变化。在氢气喷枪出口处,由于大量常温氢气的注入,温度有所下降,随着氢气与高温鼓风继续接触换热,氢气燃烧释放的热量导致风口出口的平均温度总体上升。由于氢气与氧气接触发生燃烧反应,因此工况2的风口温度高于工况1,高温区域集中在靠近风口壁的区域。工况2与工况3中喷注的氢气离开喷枪后,迅速与周围的高温鼓风进行热交换,并与氧气接触燃烧。氢气燃烧产生的热量使得风口内高温区域面积扩大,使得风口中心温度较高。3种工况下,风口出口平均温度分别为1 466 K、1 485 K和1 507 K。

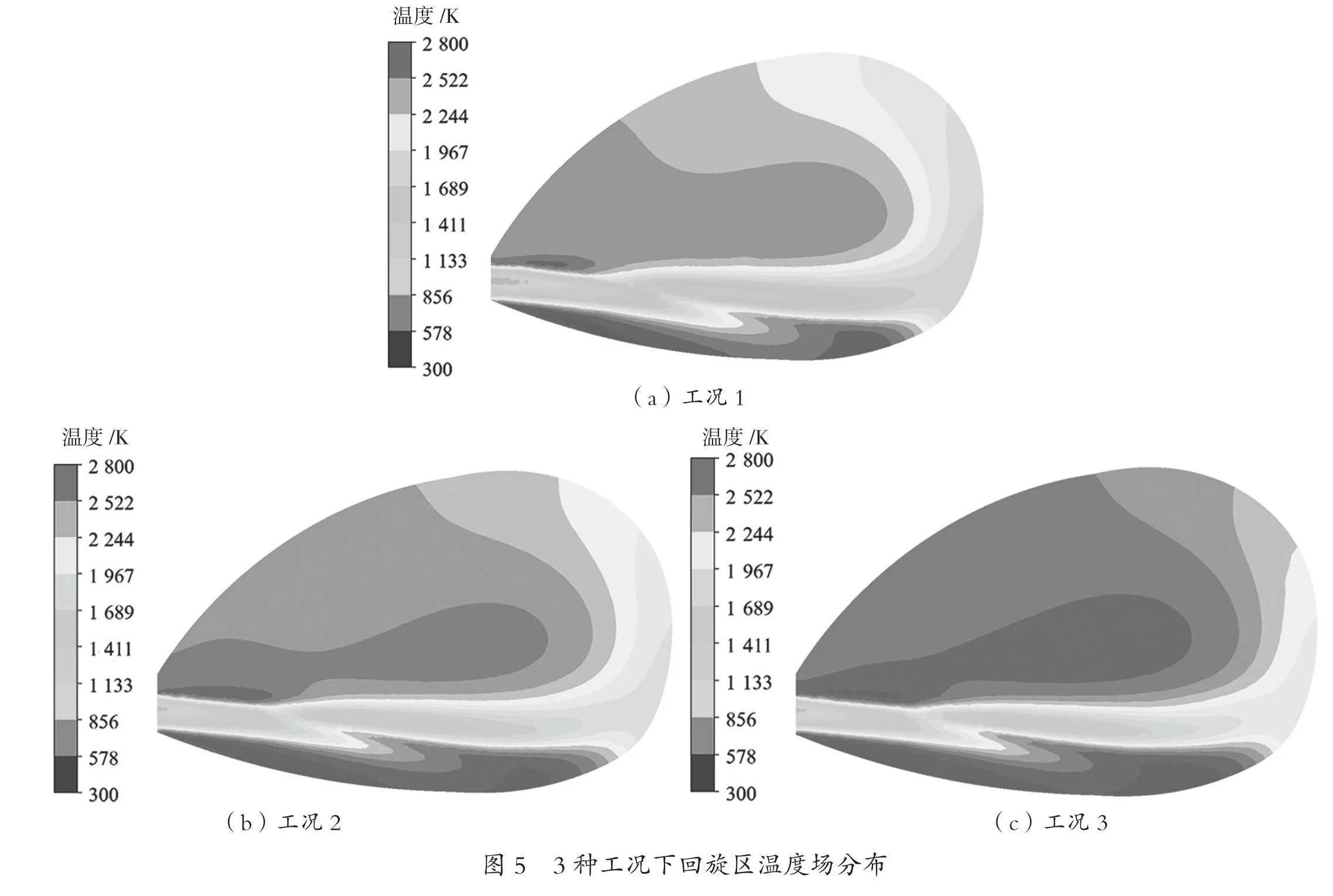

3种工况下,风口回旋区内温度场分布如图5所示。在3种工况下,沿煤粉羽流中心的最高温度分别出现在距离风口出口1.0 m、0.9 m和0.8 m处,分别为2 712 K、2 743 K和2 785 K。当工况2从喷枪喷注氢气时,氢气优先与氧气发生反应,会释放大量热量,促进煤粉挥发分的析出,造成回旋区靠近风口部位的温度较高。但是,氢气燃烧产生更多水蒸气,促进水煤气反应,此反应为强吸热反应,导致回旋区内靠近尾部区域的温度明显降低。值得注意的是,氢气燃烧消耗大量的氧气,导致煤粉羽流周围的氧气浓度降低,影响挥发分的燃烧反应,导致煤粉燃烧释放的热量降低,进一步加剧回旋区尾部边界温度降低。工况3在喷注氢气的同时将富氧率提高至4%,回旋区的温度水平显著提高,增加煤粉羽流周围的氧气浓度,促进挥发分的燃烧反应,说明增加富氧率有利于提高煤粉的燃烧效率。

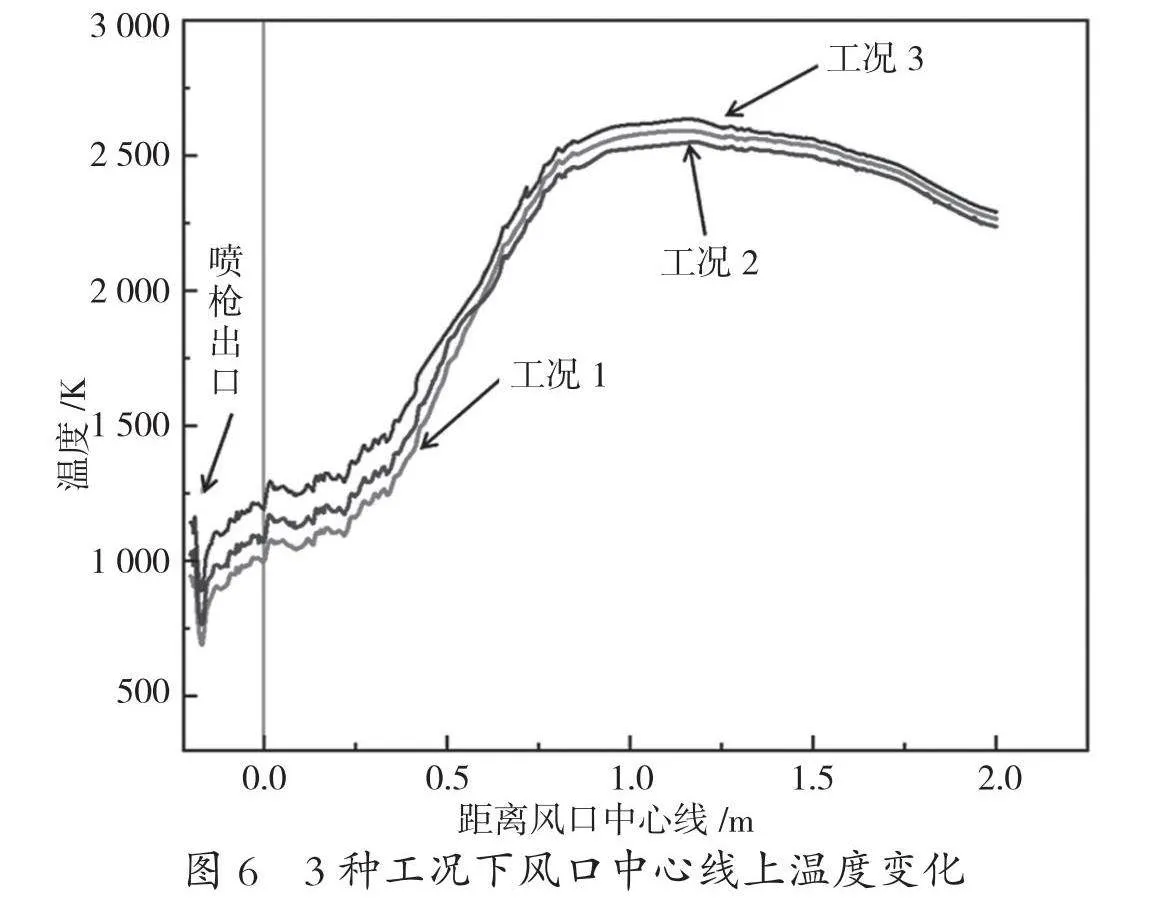

3种工况下,风口中心线上温度变化分布如图6所示。与工况1相比,工况2喷注氢气后,氢气燃烧放热,造成风口中心线上前0.6 m的温度高于工况1,促进挥发分的析出。但是,煤粉羽流周围氧气浓度降低,影响挥发分的燃烧效率,导致回旋区尾部温度较低,风口中心线上最高温度降低约30 K。工况3富氧率提高至4%后,回旋区内温度水平升高,更快达到最高温度,说明富氧可以促进煤粉燃烧放热。

2.4 气体组分分布

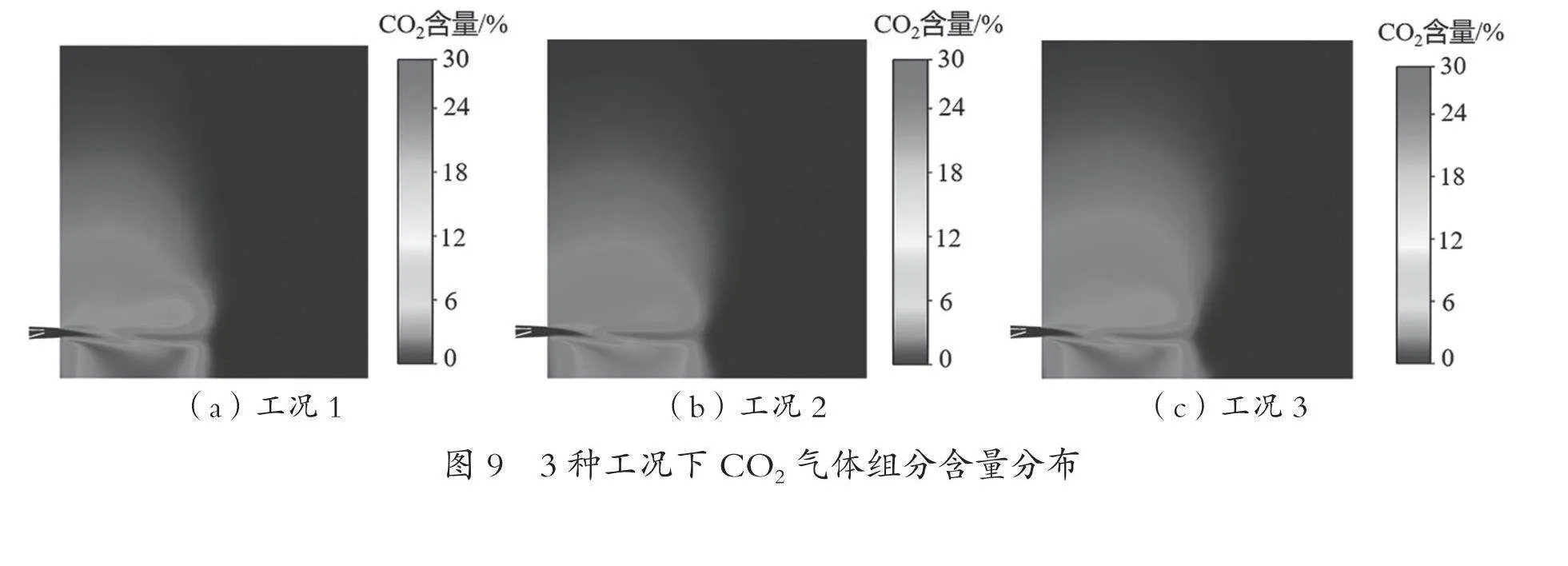

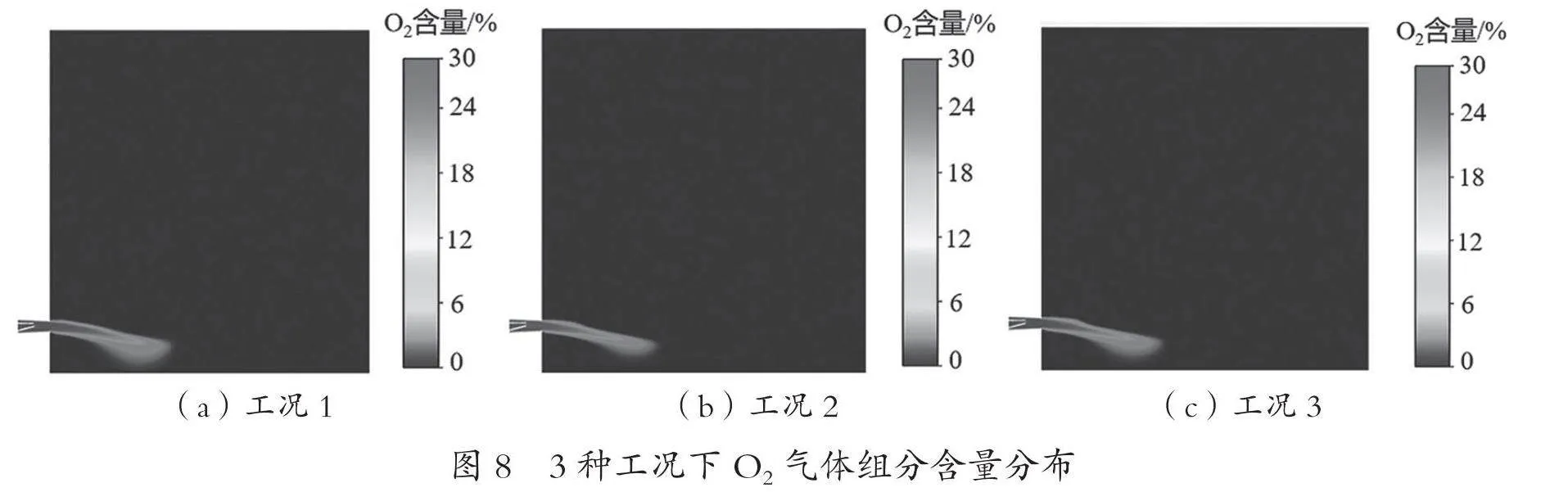

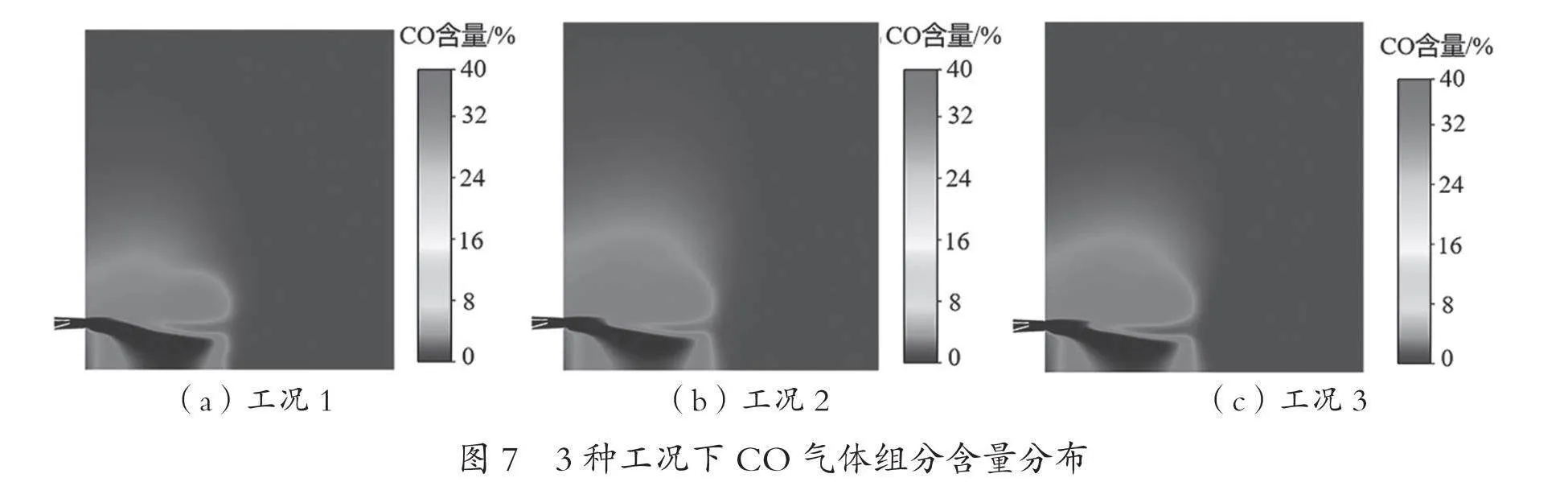

3种工况下,CO、O2与CO2气体组分含量分布分别如图7、图8和图9所示。煤粉颗粒羽流周围会产生大量的CO2,因为在靠近风口的区域,有足够的氧气反应产生CO2,但几乎不产生CO。在缺氧区,颗粒发生气化反应生成CO,总体上,CO含量在回旋区内保持在较低水平。在焦炭床中,CO2与焦炭颗粒反应生成CO,使CO含量迅速上升。与工况1喷射煤粉相比,工况2喷注大量氢气后,氧气消耗速度明显加快,CO2浓度明显降低。这是由于氢和氧发生强烈的燃烧反应,燃烧产生的水蒸气与焦炭颗粒接触,发生气化反应,导致H2含量增加,稀释CO2浓度。工况3将富氧率提升至4%,加速CO的产生,CO2在回旋区内的分布面积和含量均高于工况2,说明增加氧气浓度促进煤粉挥发分的析出与燃烧。煤粉与更多的氧气反应生成CO2,CO2作为产生还原性气体CO的中间反应物,与焦炭颗粒生成更多的CO,导致CO含量增加,说明氧气浓度的增加有利于还原性气体的产生。

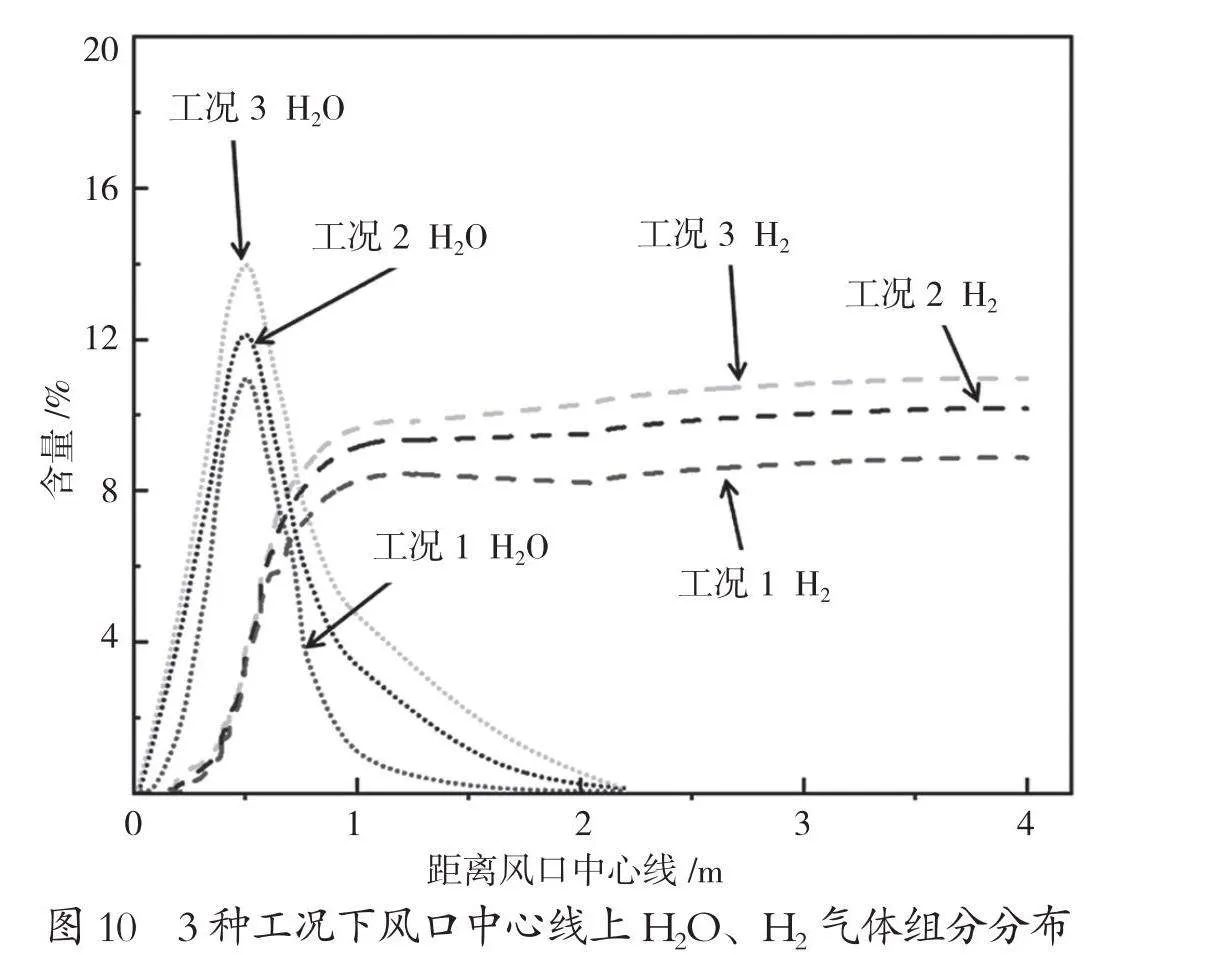

3种工况下,风口中心线上,H2O、H2气体含量的分布如图10所示。结合图8可以看出,工况2喷注氢气后消耗大量氧气,导致氧气消耗速度加快。工况1没有注氢,在回旋区内0.7 m处CO2浓度达到峰值,最大值为15.5%。在工况2与工况3条件下,CO2浓度分别在回旋区内0.54 m和0.5 m处达到峰值,最大值分别为12.1%和14.6%,说明氢气使CO2产生速度加快,但产生量降低,提高富氧率促进煤粉燃烧的同时增加CO2产生量。3种工况下,CO含量分别为42.5%、38.7%、40.0%,说明氢气促进煤粉的挥发,但抑制残余碳的燃烧,减少CO产生量,H2含量分别为8.0%、9.6%、11.0%,说明喷注氢气和提高富氧率都可以产生更多的H2。增加氧含量可以促进煤粉的燃烧,产生更多的还原性气体。

2.5 煤粉燃尽率分布

部分煤粉颗粒在回旋区停留时间较短,未完全燃烧反应就进入焦炭床,影响高炉透气性。为了评价煤粉在高炉冶炼过程中的燃烧效率,通常用燃尽率来表征。煤粉燃尽率可以反映挥发分析出和残碳的氧化气化造成煤粉有机物的质量损失。根据灰分平衡,可以采用式(10)计算煤粉颗粒的燃尽率。

(10)

式中:B为煤粉颗粒的燃尽率,%;m0为原始煤粉颗粒灰分含量,g;m为燃烧后煤粉颗粒灰分含量,g。

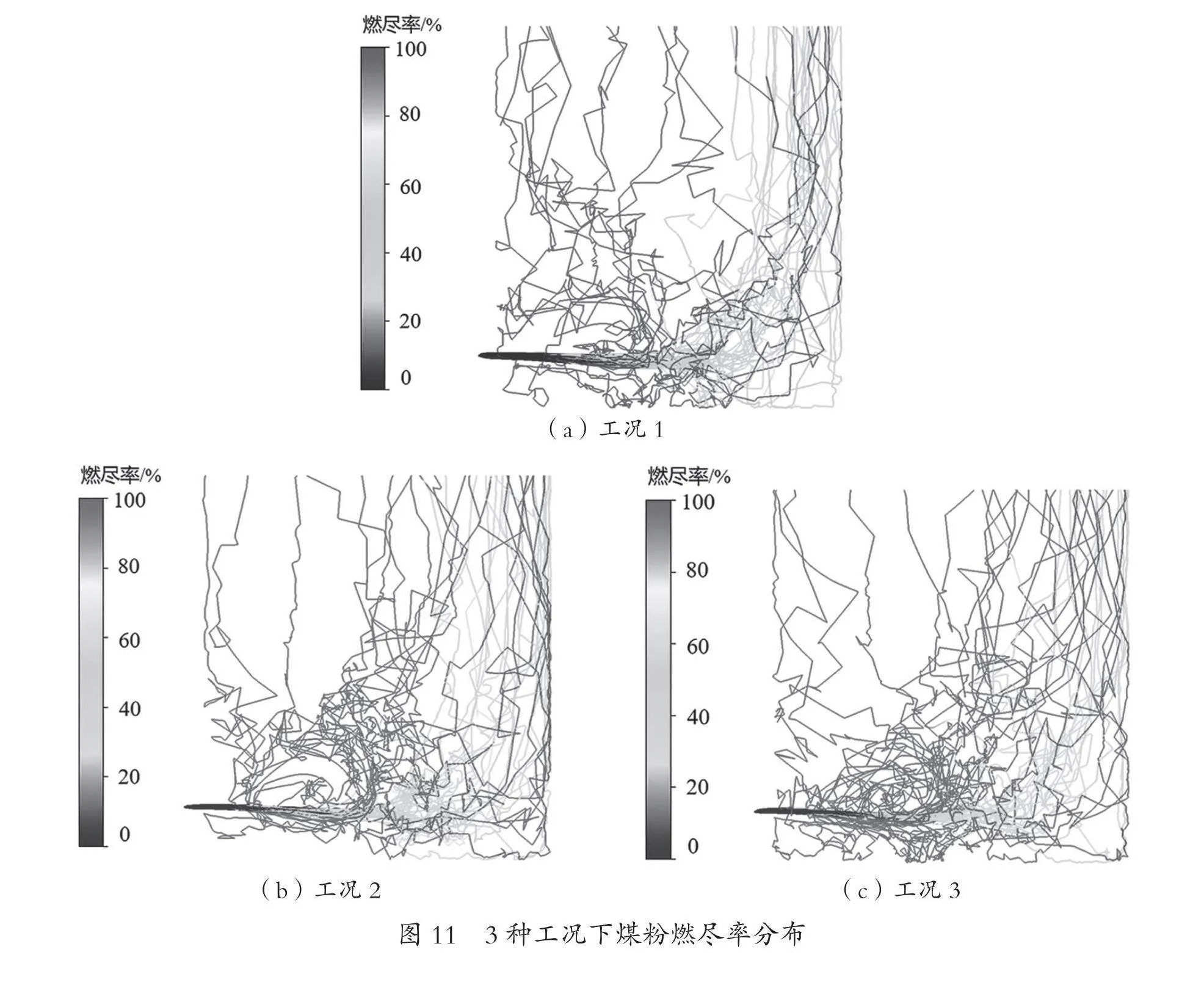

计算域内,煤粉颗粒燃尽率分布如图11所示。3种工况下,煤粉颗粒进入回旋区后形成倾斜羽流,部分颗粒在回旋区内循环运动。煤粉羽流中心区域的氧气浓度较低,靠近煤粉羽流中心的颗粒燃尽率较低,这是由于该部分颗粒尺寸较大,直接沿初始运动方向离开回旋区,颗粒未充分燃烧就进入炉缸区域,未燃尽粒子堆积在炉缸死料柱部位,影响高炉透气性。由于体积小且惯性小,远离煤粉羽流中心的颗粒在回旋区内跟随热风循环运动,充分扩散并与氧气接触,煤粉几乎完全燃烧,燃尽率较高。

3种工况下,回旋区内煤粉燃尽率分布如图12所示。在3种工况下,整个回旋区的燃尽率分别为69.8%、66.4%、68.7%。工况2喷注氢气后,煤粉的燃尽率比工况1降低3.4%,说明氢气抑制煤粉的燃烧效率。当工况3富氧率提升至4%时,煤粉的燃尽率比工况2升高2.3%,说明氧气能够促进煤粉的燃尽。喷注氢气影响煤粉的燃烧反应,因为氢气和氧气的燃烧反应优先发生在风口和回旋区,导致煤粉羽流周围的氧气浓度降低,不利于挥发物的燃烧和残碳的反应,从而影响煤粉的燃尽率。未完全燃烧的颗粒进入炉缸,会积聚并堵塞焦炭床内的煤气通道,影响高炉的透气性,不利于高炉的运行。富氧率的增加直接提升煤粉周围的氧气浓度,有利于挥发分燃烧和残碳反应,导致煤粉燃尽率上升。

3 结论

通过建立高炉风口回旋区富氢喷煤燃烧三维数学模型,对包括直吹管、喷枪、风口、回旋区、焦炭床等高炉下部区域在内的煤粉燃烧与回旋区冶炼特性进行模拟研究,并结合该高炉提供的生产数据验证模型的准确性。根据模拟结果,可以揭示不同喷注量的氢气与氧气工况下高炉风口回旋区的煤气流速度场、煤粉颗粒运动轨迹与粒径分布、回旋区温度场、煤粉喷枪至风口的平面温度分布、风口中心线上温度分布与CO、O2、CO2气体组分分布以及煤粉燃尽率。结果表明,高炉喷注氢气后,氢气与氧气接触并在风口部位迅速燃烧,导致靠近风口壁的区域温度较高,氧气消耗速率加快,生成大量水蒸气,加剧残碳的气化反应,造成回旋区尾部温度较低,不利于高炉正常冶炼。因此,有必要通过减小喷煤量、增加富氧率等措施对高炉回旋区进行补热。高炉喷注氢气量增加,生成的CO2含量明显下降,降低高炉冶炼的碳排放。氢气燃烧放热促进煤粉的脱挥发,但氢气燃烧消耗大量氧气,影响挥发分的燃烧反应,降低CO产生量与煤粉燃尽率,但生成的H2与水蒸气含量增加。向高炉风口喷注氢气的同时提高富氧率,可提升回旋区内平均温度水平,有利于煤粉充分燃烧反应,当富氧率上升时,生成的还原性气体CO与H2含量明显上升,这说明氧气在煤粉燃烧过程中起到关键作用。

参考文献

1 杨天钧,张建良,刘征建,等.低碳炼铁势在必行[J].炼铁,2021(4):1-11.

2 谢承昊.富氢高炉炼铁过程中风口回旋区数值模拟与能效分析研究[D].鞍山:辽宁科技大学,2023:14-15.

3 徐润生,何晓霞,张建良,等.可再生能源实现低碳炼铁的途径探讨[J].钢铁研究学报,2024(3):275-282.

4 张卫国,张宗旺,徐润生,等.富氢气体喷吹对高炉冶炼工况的影响规律[J].钢铁研究学报,2023(9):1065-1073.

5 张建良,刘征建,李克江,等.“双碳”战略下我国炼铁工业的绿色低碳发展[J].炼铁,2022(5):1-10.

6 Shatokha V.Modeling of the effect of hydrogen injection on blast furnace operation and carbon dioxide emissions[J].International Journal of Minerals,Metallurgy and Materials,2022(10):1851-1861.

7 Li J Y,Kuang S,Jiao L,et al.Numerical modeling and analysis of hydrogen blast furnace ironmaking process[J].Fuel,2022(9):1-16.

8 Zhang C,Zhang J,Xu R,et al.Numerical investigation of hydrogen-rich gas and pulverized coal injection in the raceway of a blast furnace with lower carbon emissions[J].Fuel,2024(1):1-14.

9 Liu Y R,Hu Z J,Shen Y S.CFD study of hydrogen injection in blast furnaces:tuyere co-injection of hydrogen and coal[J].Metallurgical and Materials Transactions B,2021(5):1-21.

10 谢 霞,范小刚,秦 涔,等.一种高炉富氢喷煤联合装置及系统:215481018U[P].2022-01-11.

11 Zhuo Y T,Hu Z J,Shen Y S.CFD study of hydrogen injection through tuyeres into ironmaking blast furnaces[J].Fuel,2021(10):1-10.

12 郭术义,尚松蒲.高炉回旋区燃烧数值模拟研究[J].华北水利水电学院报,2009(1):46-49.

13 Zhang S F,Bai C G,Wen L Y,et al.Gas-particle flow and combustion characteristics of pulverized coal injection in blast furnace raceway[J].Journal of Iron and Steel Research,2010(10):8-12.

14 Nogami H,Yamaoka H,Takatani K.Raceway design for the innovative blast furnace[J].ISIJ International,2004(12):2150-2158.

15 张立国,刘德军,张 磊,等.高炉风口直径和风口焦炭粒度对高炉影响规律的研究[J].鞍钢技术,2006(1):7-10.

16 Shen Y S,Guo B Y,YU A B,et al.Model study of the effects of coal properties and blast conditions on pulverized coal combustion[J].ISIJ International,2009(6):819-826.

17 Nie H Q,Li Z Y,Kuang S B,et al.Numerical investigation of oxygen-enriched operations in blast furnace ironmaking[J].Fuel,2021(7):1-20.

18 Wang Q,Zhang J L,Wang G W,et al.Thermal and kinetic analysis of coal with different waste plastics (PVC) in cocombustion[J].Energy amp; Fuels,2018(2):2145-2155.

19 Zhuo Y,Shen Y.Three-dimensional transient modelling of coal and coke co-combustion in the dynamic raceway of ironmaking blast furnaces[J].Applied Energy,2020(3):1-14.

20 Wu D L,Zhou P,Yan H J,et al.Numerical investigation of the effects of size segregation on pulverized coal combustion in a blast furnace[J].Powder Technology,2018(10):41-53.

21 LIU Y R,SHEN Y S.Combined experimental and numerical study of charcoal injection in a blast furnace:effect of biomass pretreatment[J].Energy amp; Fuels,2020(1):827-841.

22 Mathieson G J,Rogers H,Somerville A M,et al.Reducing Net CO2 emissions using charcoal as a blast furnace tuyere injectant[J].ISIJ International,2012(8):1489-1496.

23 Zhang C L,Zhang J L,Zheng A Y,et al.Effects of hydrogen-rich fuel injection on the states of the raceway in blast furnace[J].Energy,2023(5):127237.

24 Zhang C L,Vladislav L,Xu R S,et al.Blast furnace hydrogen-rich metallurgy-research on efficiency injection of natural gas and pulverized coal[J].Fuel,2022(3):1-13.

25 Zhou H,Wang K,Ni J,et al.Numerical simulation of cocombustion characteristics of semicoke and coke breeze in an ironmaking blast furnace[J].Fuel,2023(1):1-11.

26 Shen Y S,Guo B Y,Yu A B,et al.Three-dimensional modelling of infurnace coal/coke combustion in a blast furnace[J].Fuel,2011(2):728-738.

27 Yilmaz C,Wendelstorf J,Turek T.Modeling and simulation of hydrogen injection into a blast furnace to reduce carbon dioxide emissions[J].Journal of Cleaner Production,2017(15):488-501.

28 Shen Y S,Guo B Y,Yu A B,et al.A three-dimensional numerical study of the combustion of coal blends in blast furnace[J].Fuel,2009(2):255-263.

29 Shen Y S,Guo B Y,Yu A B,et al.Three-dimensional modelling of coal combustion in blast furnace[J].ISIJ International,2008(6):777-786.