钟罩炉生产超薄铜带的退火工艺研究

2024-12-22田军涛

〔摘 要〕介绍了钟罩炉生产超薄铜带时常见的黏结缺陷问题,分析了气垫式连续退火炉与钟罩式退火炉在超薄铜带热处理中的优缺点。在分析钟罩炉退火过程中黏结缺陷的形成机理的基础上,通过控制重缠张力、使用防黏剂、优化退火工艺参数、提高来料板形质量、合理控制带材表面粗糙度、优化装料方式及提升炉温均匀性等措施,研究了减少黏结缺陷的有效方法。经过大量试验与结果分析,得出了适用于0.05~0.30 mm铜带的钟罩炉薄带退火工艺参数,包括退火温度、升温速率、保温时间等,确保了超薄铜带退火后的良好表面质量及合格的机械性能。研究结果表明,合理的退火工艺与有效的缺陷控制措施相结合,是解决钟罩炉退火超薄铜带黏结问题的关键。

〔关键词〕超薄铜带;钟罩炉;黏结;退火工艺

中图分类号:TG166.2 " 文献标志码:B" 文章编号:1004-4345(2024)06-0031-05

Research on Annealing Process of Ultra Thin Copper Strip Produced by Bell-type Furnace

TIAN Juntao

(China Nerin Engineering Co., Ltd., Nanchang, Jiangxi 330038, China)

Abstract" The paper introduces the common bonding defects in the production of ultra-thin copper strips in bell-type furnace, and analyzes the advantages and disadvantages of air-cushion continuous annealing furnace and bell-type annealing furnace in the heat treatment of ultra-thin copper strips. On the basis of analyzing the formation mechanism of bonding defects in the annealing process of bell-type furnace, an effective method to reduce bonding defects is investigated by controlling the re-twisting tension, using anti-adhesive agents, optimizing the annealing process parameters, improving the quality of incoming plate, reasonably controlling the surface roughness of strip, optimizing the loading method and enhancing the uniformity of the furnace temperature and so on. The annealing process parameters of the bell-type furnace strip applicable to 0.05~0.30 mm copper strip was obtained through a large number of tests and result analysis, including annealing temperature, heat-up rate, holding time, etc., to ensure a good surface quality and qualified mechanical properties of the ultra-thin copper strip after annealing. The research results show that a reasonable annealing process and effective defect control measures are the key to solving the bonding of ultra-thin copper strips annealed in bell-type furnace.

Keywords" "ultra-thin copper strip; bell-type furnace; bonding; annealing process

1" "超薄铜带热处理炉工艺

目前,超薄铜带的热处理炉主要为气垫式连续退火炉和钟罩式退火炉。气垫式连续退火炉因其退火速度快、生产效率高、性能控制精准等优势被广泛应用[1]。然而,该设备也存在一些不足之处:1)退火带材的厚度规格范围比较小。2)不同材质的铜带(如黄铜、紫铜、锡磷青铜)在退火时需使用不同的气氛保护,牌号更换时需长时间“洗炉”,这不仅增加了保护性气体的消耗,还提高运行成本,降低生产效率。3)气垫炉机列较长,对相关辊系的表面和传动控制精度要求较高,生产0.10 mm及以下厚度的产品容易产生褶皱和断带,且处理时间较长。4)其电耗约为钟罩炉的2.5倍,能耗较高。钟罩式退火炉作为一种以成卷方式退火的设备,具有单炉通过量大、设备投资成本低、厚度与宽度间匹配要求不高等优点。然而,在处理大卷重、超薄铜带时,退火后带材容易出现层与层之间严重黏结的问题。降低退火温度虽然能缓解黏结问题,但可能会导致性能不均或退火不透的现象,为后续加工带来诸多不便,不仅降低综合成材率,还直接影响成品性能,导致客户退货或产品报废。

因此,应开展大卷重超薄铜带的钟罩炉退火工艺研究,以实现铜带退火后良好的表面质量,同时具备合格的机械性能。本文针对钟罩式退火炉存在的问题,重点关注以下几个方面:1)超薄铜带钟罩炉退火前的重缠张力控制,即通过合理的张力控制,减少退火过程中带材的层间应力,从而避免黏结现象的发生。2)超薄铜带钟罩炉退火前涂防黏剂的使用工艺,即研究防黏剂的成分、配比及涂覆工艺,以有效防止带材在退火过程中的黏结。3)超薄铜带的钟罩炉退火工艺,包括退火温度、升温速率、保温时间、保护气氛、出炉温度等)对产品质量的影响。

2 工艺缺陷机理分析及技术措施

钟罩炉生产大卷重超薄软态铜带的生产工艺为:熔炼铸造—铣面—粗轧—切边—退火—清洗—中轧—重缠—退火—清洗—精轧—重缠(涂防黏剂)—退火(成品退火)—脱脂清洗—成品剪切。

用钟罩炉对铜带进行退火时,黏结是最常见的一种缺陷,严重黏结时,会在清洗开卷过程中听到非常明显的撕裂声,轻者在铜带表面形成月牙状或马蹄状凹印,重者带材表面会撕破,黏结金属屑料或产生明显的黏结印记,这些缺陷难以在进一步的轧制过程中消除,严重影响产品表面质量,造成产品降级或废品。这种缺陷尤其是在对0.30 mm厚以下紫铜和青铜薄带进行退火时更加明显,常常导致料卷的成卷报废,影响综合成材率[2-3]。因此,需从多道工序全面排查黏结缺陷的形成原因,并针对性制定相应解决措施。

2.1" 黏结缺陷形成机理及影响因素分析

铜带黏结缺陷是指在退火过程中,铜带在热应力、内应力或局部凸起等因素作用下,长时间压合形成类似压力焊接的环境,进而造成局部焊合的现象。微观上,这是边界原子相互渗透的结果。黏结缺陷的影响因素较多,包括化学成分、板形质量、缠绕张力、层与层之间的机械应力、退火冷却过程中产生的附加热应力、表面粗糙度及清洁度、退火温度及退火工艺、冷轧残余应力等。

2.1.1" 带卷板形缺陷的影响

铜带卷经过多道次粗轧及精轧,不可避免地存在各种板形不良,如横向厚度偏差,纵向浪形。当铜带卷存在浪形时,在带张力卷紧后,会造成带钢层与层间接触面的贴合不完整,从而使径向压应力分布不均,局部径向压应力增大。较大的浪形会造成较大的径向压应力,进而促使黏结的发生。同理,横向厚度偏差会在板面凸起处产生局部应力,局部应力不均叠加径向热应力也会促使黏结的发生。因此,严格控制轧机来料的板形对控制罩式炉退火产生黏结缺陷有至关重要的作用。

2.1.2" 卷取张力的影响

带材轧制时,增加前后卷取张力能大幅降低轧制压力,提高带卷的卷取质量,避免塔卷,有利于后续加工,因此,在大型铜板带厂里,超薄铜带生产均使用高精度轧机高速轧制,大卷重、大张力卷取,以提高了生产效率。然而,卷取张力导致卷层间间隙变小,卷层间存在压应力。根据弹性力学理论,径向应力值应等于卷取张力值。降低铜带卷取张力值可以减少退火高温状态下铜卷层与层之间原子相互渗透而造成的黏结。

2.1.3" 表面洁净度及粗糙度的影响

黏结缺陷通常是在一定退火温度下,铜卷相邻层之间原子相互渗透所造成的。表面的清洁度会影响原子渗透过程,无论是清洁度过高或者是过低,都会对黏结控制产生不利影响。由于超薄铜带精轧使用轧制油冷却,在冷轧后铜带表面会残留轧制油、铜粉、铁粉及硅藻土颗粒等物质。在温度较高、氢气含量充足的还原气氛中,残留的轧制油会发生还原反应,表面残留颗状物质将还原成为固态金属颗粒,随后会与卷层焊合成为黏结缺陷。因此,在超薄铜带的生产过程中减少表面残留物,可以从根本上减少带材黏结缺陷。增大表面粗糙度可以有效预防黏结缺陷的发生。因为粗糙度提高后,退火铜卷层间界面原子之间的结合阻力也会增加。然而,提升表面粗糙度,会破坏带材的表面光洁度,降低带材的外观品质,因此需要将粗糙度控制在合理范围之内。

2.1.4" 退火工艺的影响

钟罩炉退火工艺是根据化学成分、轧制加工率、卷重、带材规格及产品技术要求进行设计的。钟罩式退火的主要工艺参数包括升温速率、保温时间、退火温度、冷却方式及冷却速率等。若此主要参数设置不当,可能会导致料卷出现过烧或晶粒回复再结晶过程没有完全完成。升温速度过快、退火温度过高、保温时间过长容易产生黏结缺陷。因此,合理的退火工艺是钟罩炉退火工序的关键。

2.1.5" 带材厚度的影响

铜卷通过翻转机改变方向后逐层堆叠在罩式炉炉座上,每一层承受上部全部带卷的重量,带卷越重,对下面带卷产生的压应力就越大。超薄铜带越薄,宽度越宽,受相同压力时弯曲程度越大,黏结趋势也越明显。因此,超薄铜带的厚度、宽度是罩式炉退火工艺的重要影响因素。

2.1.6" 炉内温度均匀性的影响

钟罩炉退火过程主要由加热罩热辐射、炉座风机高速旋转形成的强对流和料卷间的热传导这3种热传递方式实现。由于风机循环风量较小,保护气体的传热速度较慢,炉内各处存在较大温差。铜卷边缘部位容易出现过热而产生黏结。冷轧铜卷是由一层层薄铜带卷曲而成,因此其轴向导热系数为带材自身的导热系数,而其径向导热系数则与带材厚度、牌号、卷取张力、退火温度等多个因素相关,且小于冷轧铜卷轴向的导热系数。在保护气体(N2或H2)气氛下,铜带通过轴向的热导率要大于径向的热导率。炉内温差叠加铜卷轴向及径向热导率不同导致铜卷各区域温度不均,铜卷径向内部温度大于外部温度,铜卷轴向底部温度大于上部温度,从而产生热应力。因此,炉内热量均匀分布、加热过程均匀是铜卷各部位机械性能一致的关键所在。

2.1.7" 料卷堆垛的影响

在生产过程中发现,装在同一炉中的带卷,靠近顶部带卷黏结较轻甚至没有,而装在底部的黏结就相对严重。研究认为,这是由于靠近下面的铜卷在退火过程中,不但承受径向应力作用,同时还要承受上面铜卷的压应力,因此黏结趋势增大,且越往下越明显,特别是托料盘和铜带端面接触的位置。

2.1.8" 对流板的影响

为了使铜卷尽可能均匀受热,对流板应具有良好的平面度,一定的硬度和足够的抗热变形能力。否则,铜卷在对流板严重翘曲变形、平面受力不均时,整个铜卷的重量只能由部分筋板承受,造成铜卷局部严重挤压折边进而过热黏结。

2.2" 采取的技术措施

根据上述分析,超薄带材罩式炉退火黏结缺陷是带卷径向温度梯度过大和局部压应力过大,并在高温下扩散黏结而产生的。因此,为防止及消除黏结缺陷,采取了如下措施。

2.2.1" 控制卷重及卷取张力

根据生产反复试验总结出各类牌号的带材出现黏结的临界值。当带材厚度在0.10~0.30 mm时,通过控制卷取张力,能够实现钟罩炉退火卷质量不大于4.5 t的料卷不产生黏结。带材厚度在0.05~0.10 mm时,若m(铜卷)≥2.5 t,仅通过控制卷取张力无法解决带材表面黏结的问题;若m(铜卷)<2.5 t,则通过控制卷取张力能够解决钟罩炉退火带材表面黏结的问题。

2.2.2" 提高来料板形质量

严格控制来料板形是解决钟罩炉退火时带材黏结的一个重要措施。进入钟罩炉退火的薄铜带均应在高精度精轧机上轧制至退火料厚度,减少边部波浪和肋浪缺陷,板形严格控制在10I范围以内。

2.2.3 合理控制带材表面粗糙度

带材厚度在0.20~0.30 mm时,表面粗糙度控制在Ra0.3~0.4 μm时效果较佳。但对0.05~0.10 mm厚的带材,通过控制表明粗糙度,效果不够明显且粗糙度值难以达到Ra0.3~0.4 μm[4-5]。

2.2.4" 带卷重缠及使用防黏剂

0.05~0.10 mm厚的带材在重缠机上进行重缠时,应涂1层防黏剂。该防黏剂主要成分为纳米陶瓷和航空油的混合物,配比使用时用酒精勾兑,酒精与防黏剂的体积比为20∶1。将纳米陶瓷与酒精混合后涂覆在带材表面,待酒精挥发后,在带材表面形成1层耐高温的纳米涂层,从而防止带材表面黏结。退火后,该层保护膜经碱洗、酸洗后能去除,不会损伤带材表面。多次试验证明,喷涂防黏剂能有效改善0.05~0.10 mm厚带材的黏结问题。

2.2.5" 装料优化

在钟罩炉作业堆垛过程中,将稍厚的料堆垛在下层,较薄的料堆垛于上层,可以有效地缓解了黏结问题。

2.2.6" 选择合适的退火工艺参数

1)退火温度[6]。中间退火时,温度应偏向再结晶温度上限设置,并适当缩短退火时间;成品退火时,侧重于保证产品品质和性能均匀,退火温度偏向再结晶温度下限设置,并严格控制退火温度的波动。厚应比薄规格的带材的退火温度设置要高一些,装料量大的要比装料量小的退火温度设置高一些。

2)升温速度、保温时间。半成品的中间退火大都采用快速升温;成品退火、装料量少、薄规格带材,采用慢速升温,甚至采用阶梯式加热升温方式。炉温设计时,保温时间以保证退火材料均匀热透为准。

3)提升炉温的均匀性。给罩式炉炉台配备大功率、强对流、大风量、直联式调速高温风机,增强炉胆内保护气体的循环,使铜带在加热和保温过程中温度均匀,保温后期温差控制在±5 ℃以内。对测温设备包括底部热电偶、气氛热电偶、温度测量仪表进行校正,保证测量仪器的准确性。带卷的上、中、下、里、中、外9点进行测温。加热罩选用优质硅酸毡棉全轻质保温成型(Al2O3质量分数≥45%)砖砌筑,上部和顶部采用多层优质硅酸毡棉覆盖并用耐热不锈钉和不锈钢压板紧固,增加保温层厚度,确保加热罩的保温效果。加热元件采用Ni80Cr20带材,加热元件分二区布置,二区元件上下交差、间隔布置,加热区的高度占整个装料高度的2/3。通过这些改进措施,可确保炉内温度均匀,温差控制在±5 ℃以内。

3" "试验结果

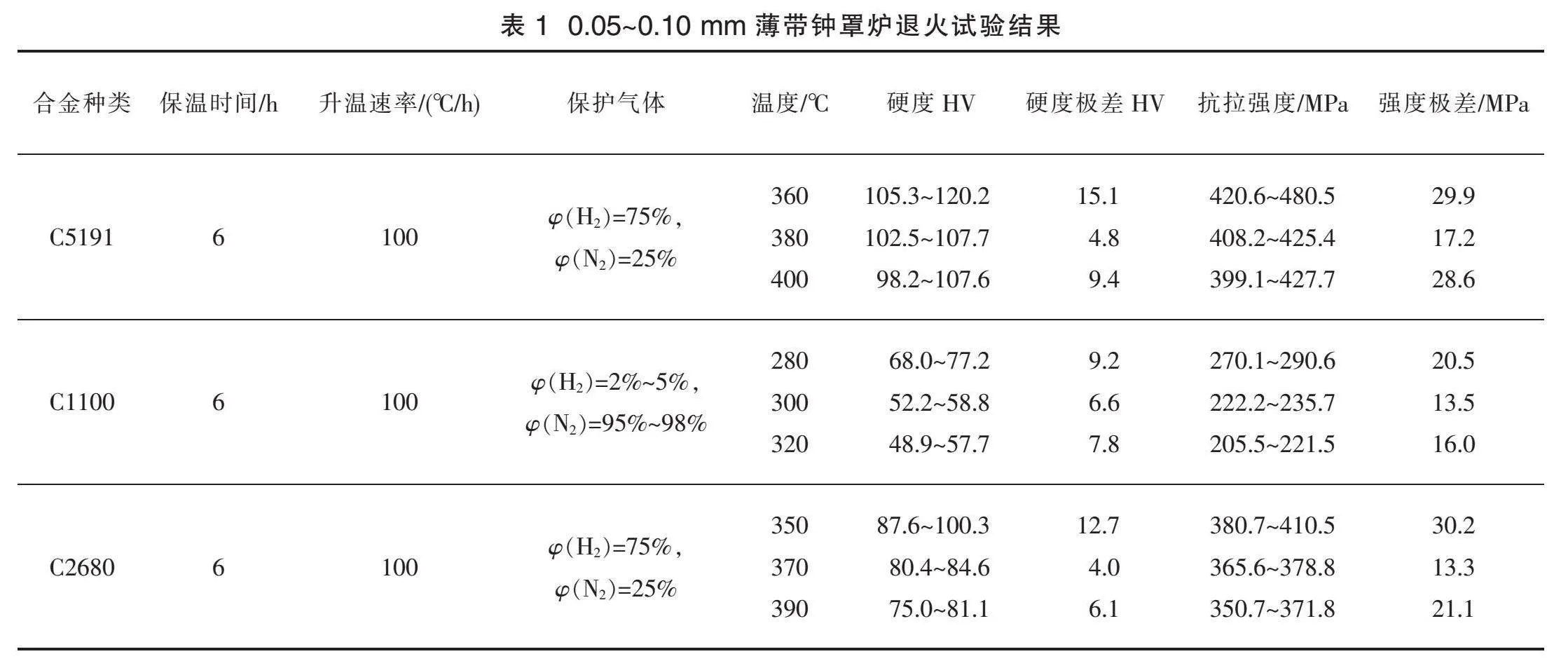

分别设计了0.05 mm、0.10 mm厚,400 mm宽的C5191、C1100和C2680进行了钟罩炉退火试验。试验用钟罩炉退火设备如图1所示,试验参数及结果如表1所示。

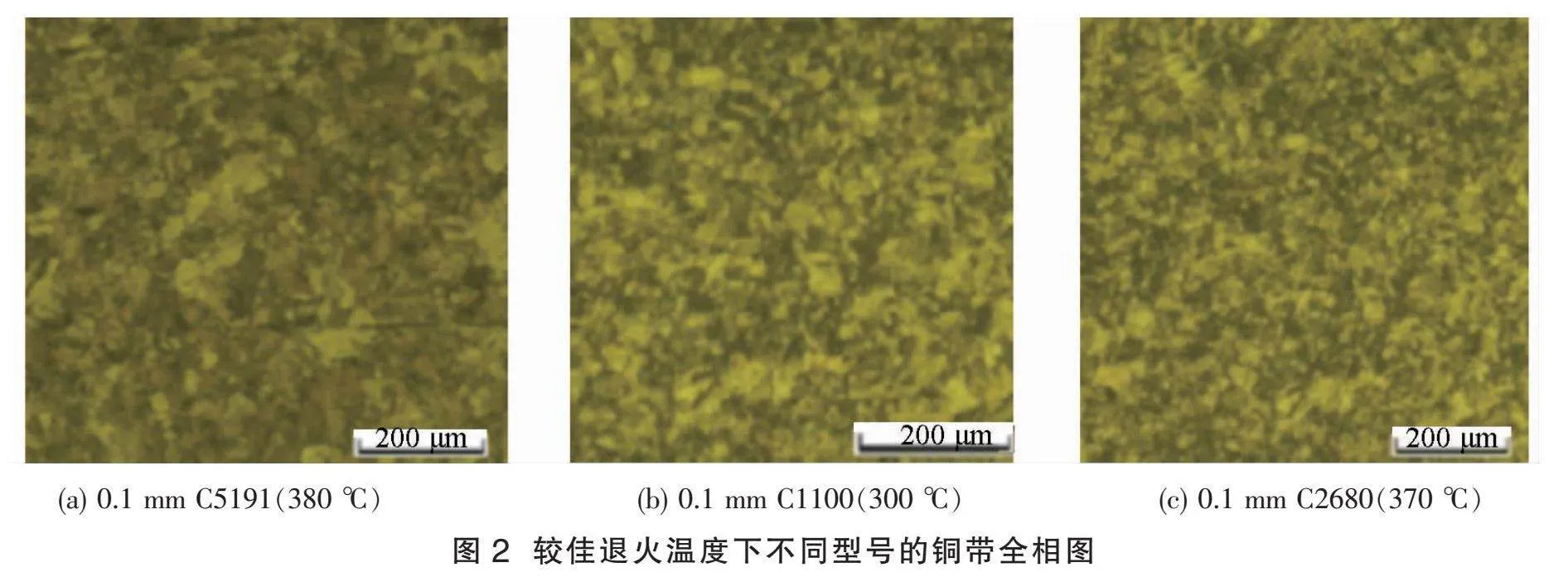

分析表1可知,0.05 ~0.10 mm厚的C5191铜带的钟罩炉较佳退火温度为380 ℃;0.05~0.10 mm厚的C1100铜带较佳退火温度为300 ℃;0.05~0.10 mm厚的C2680铜带较佳退火温度为370 ℃。对以上较佳保温温度退火后的产品进行金相分析(见图2)。由图2可知,C5191、C1100、C2680铜带均完成了回复再结晶过程。

继续按照以上试验方法对其他厚度的铜带进行退火试验。试验出了0.05~0.30 mm铜带的钟罩炉薄带退火工艺,如表2所示。

4" "总结

通过钟罩炉生产大卷重超薄铜带的技术研究与应用,解决了钟罩炉退火大卷重薄铜带时的带材黏结问题,同时确保了带材的性能均匀性:1)通过重缠设备使带卷松张,促使带材残余应力释放,可以解决钟罩炉生产卷质量不大于4.5 t、厚度不小于0.10 mm薄铜带的,以及卷重不大于2.5 t、厚度不小于0.05 mm超薄铜带的黏结难题。2)使用防黏剂,可以有效解决钟罩炉生产卷质量不大于4.5 t,厚度不小于0.05 mm超薄铜带的黏结难题。3)合理的退火工艺参数是生产超薄铜带的关键所在。4)优化装料。装炉时遵循小卷重、薄厚度的料卷堆垛在钟罩炉内上层空间的原则,可以减轻退火时的黏结问题。5)升级炉台风机,优化钟罩炉保温材料,校核热电偶以及温度测控仪表,可以有效提高炉内温度场的均匀性。

参考文献

[1] 钟卫佳.铜加工技术适用手册[M].北京:冶金工业出版社,2007:861-863.

[2] 杨喜恩,王莹,闫青华,等.冷轧板带罩式退火粘结缺陷成因分析及抑制措施[J].金属材料与冶金工程,2021(3):54-57.

[3] 刘羽飞,胡斐斐,赵久辉.C5210合金生产工艺对组织和性能的影响[J]. 铜业工程,2022(3):14-18.

[4] 陈建涛,钱泽涛.铜板带材粘结缺陷形成与控制分析[J].铜业工程,2017(6):7-9.

[5] 刘勤博.冷轧带钢罩式炉退火粘结缺陷的分析与研究[C]//中国金属学会.2014年全国轧钢生产技术会议文集:上.宝山:宝山钢铁股份有限公司,2014:6.

[6] 胡可柱.钟罩式光亮退火炉对流盘吊具的研究──圆盘状对流盘吊具优化和改进[J]. 化工设计通讯,2016,42(9):123.

[7] 赵云飞.全氢罩式退火炉工艺设备及工程化特点[J].山东工业技术,2014(17):36.