和鼎铜业一系统侧吹炉升级改造实践

2024-12-22张小明

〔摘 要〕详细介绍了和鼎铜业侧吹炉的升级改造过程及其效果。和鼎铜业一期项目采用侧吹熔池熔炼工艺,该项目在三期技改过程中,对侧吹炉的炉体结构、铜水套形式、烟道选型等方面进行了优化。改造后的侧吹炉实现了各区域独立检修,提高了铜水套使用周期,避免了烟道积灰和结焦,显著提升了冶炼产能和环保性能。研究结果表明,改造后的侧吹炉处理量稳定,冰铜品位提高,运转率和燃料率均优于原系统,为和鼎铜业带来了显著的经济效益。

〔关键词〕侧吹炉;铜水套;烟道;一次风口;二次风

中图分类号:TF811 " 文献标志码:B" 文章编号:1004-4345(2024)06-0021-04

Practice on Upgrading and Renovation of No. 1 System Side-Blown Furnace in Heding Copper

ZHANG Xiaoming

(China Nerin Engineering Co., Ltd., Nanchang, Jiangxi 330038, China)

Abstract" The paper introduces the upgrading and renovation of Heding side-blown furnace and its effect in detail. Heding Copper's Phase 1 project adopts SBF bath smelting process. The project optimizes the SBF body structure, type of copper water jacket and flue duct selection in the Phase III technical renovation. The renovation has achieved independent maintenance in all SBF areas, improved the service life of copper water jacket, avoided ash accumulation and coking in the flue duct, and significantly improved smelting capacity and environmental performance. The research results show that the side-blown furnace has stable processing capacity after renovation, high matte grade, and better operating rate and fuel efficiency than the original system, which brings significant economic benefits to Heding Copper.

Keywords" side-blown furnace (SBF); copper water jacket; flue duct; primary air tuyere; secondary air

1" "侧吹炉概况

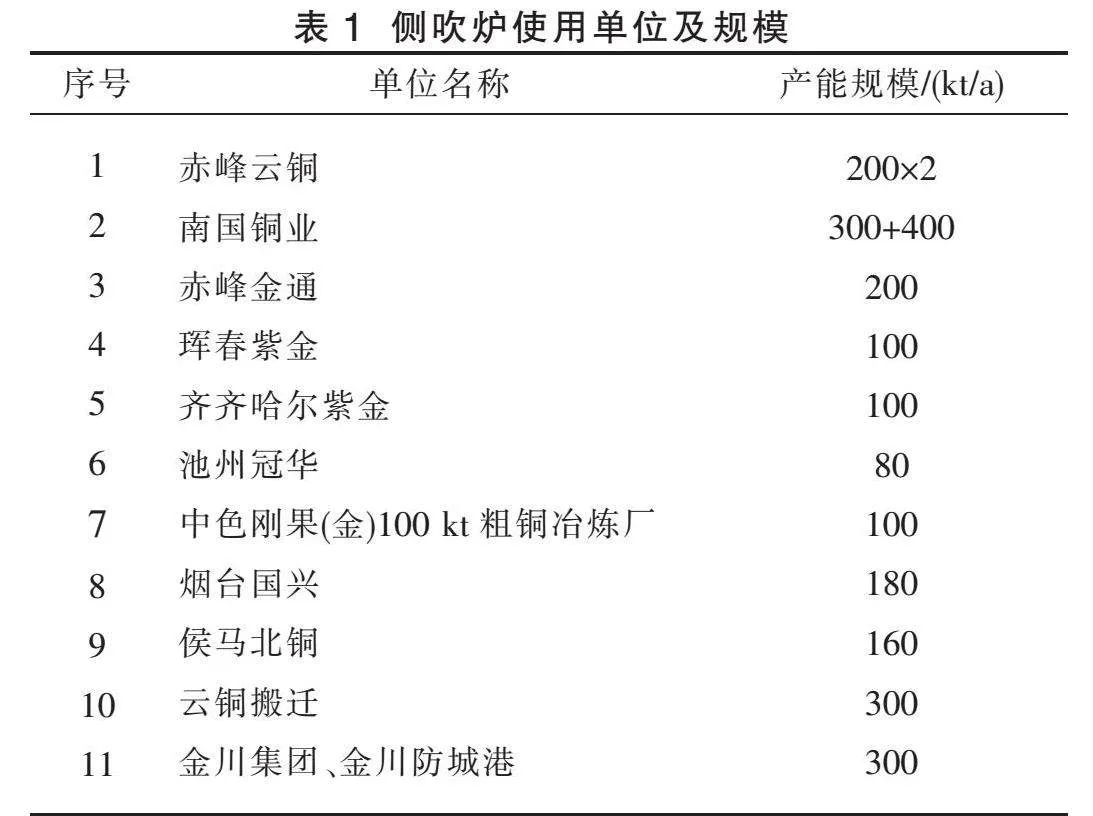

侧吹炉是目前国内铜冶炼厂广泛应用的铜火法熔炼炉型,具有投资小、作业率高、能耗低、高产能、原料适应性强、能有效解决低空污染、环保效果好等特点。其单系统建设规模从100 kt/a到300 kt/a都能适应。现有运行的侧吹炉使用单位具体情况如表1所示。

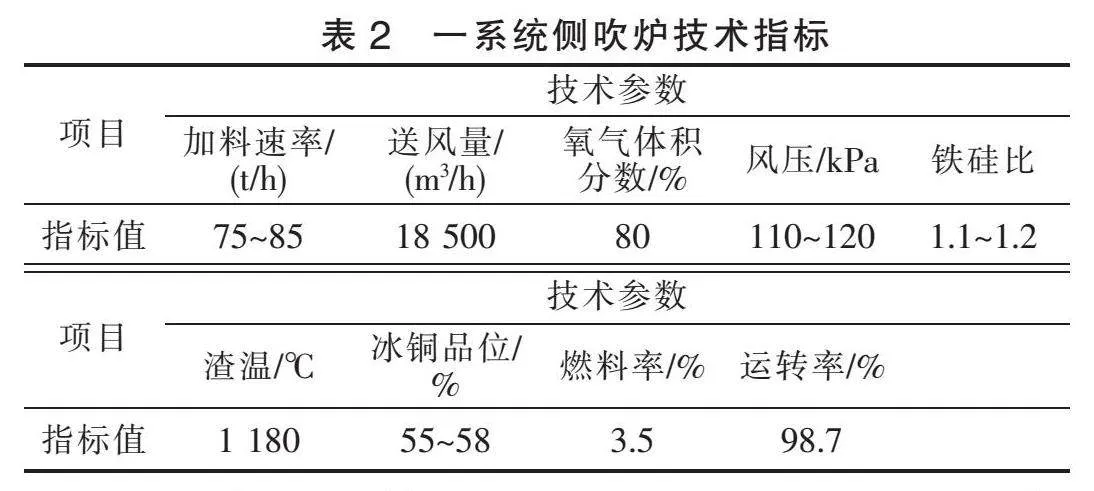

浙江江铜富冶和鼎铜业有限公司是较早应用侧吹熔炼技术的单位。该公司自2010年开始设计建造一期100 kt/a矿产电解铜项目,熔炼系统选择了侧吹熔炼工艺。2013年,侧吹炉一次性点火试生产成功,经过一段时间生产运行,取得了较好的经济技术指标,具体情况如表2所示。

2016年中国瑞林工程技术股份有限公司(以下简称“中国瑞林”)受和鼎铜业的委托,对侧吹炉进行扩产改造,在该项目二期建设中对一期熔炼系统进行系统诊断,并针对一期侧吹炉存在的问题进行优化设计。该技术改造项目已于2017年8月顺利投产,扩产后的侧吹炉生产能力达到150 kt/a矿产电解铜规模。改造后,该项目烟尘率仅为2%,渣含铜(渣中铜质量分数)在0.35%以下,作业率大于99%;富氧浓度(氧气体积分数)稳定在80%以上,炉前氧气压力为110 kPa,燃料效率仅为2%~4%,精矿到粗铜的能耗(标准煤)为132 kg/t,与改造前相比能耗降低了约10%;炉体气封性能好,溢散烟气少,硫的捕集率可高达99%,满足当前越来越严格的环保要求[1]。但在实际运行过程中,也存在一些问题,如检修炉缸耐材时需要拆除上部水套及耐火材料,铜水套挂渣效果不稳定,部分区域耐火材料侵蚀严重,烟道部位存在黏结现象,影响烟气畅通。

2023年,和鼎铜业针对上述问题,开展了三期技改,经过技术交流和方案比选,选择采用中国瑞林提供的侧吹炉设计方案。因厂房大小限制,综合考虑水套布置问题,该方案放铜锍端顺延扩建了400 mm,放渣口端顺延扩建了600 mm,1#侧吹炉面积最终定为32.5 m2,比原有侧吹炉的炉床面积(30 m2)增加了2.5 m2。炉床面积增加后,沉降区能够给冰铜和渣提供更充足的沉降分离时间及空间,有利于降低渣含铜,进一步提高直收率。通过本次技术改造,侧吹炉生产能力需达到195 kt/a矿产粗铜规模。

2" "和鼎铜业一系统侧吹炉存在问题

2.1" 炉缸

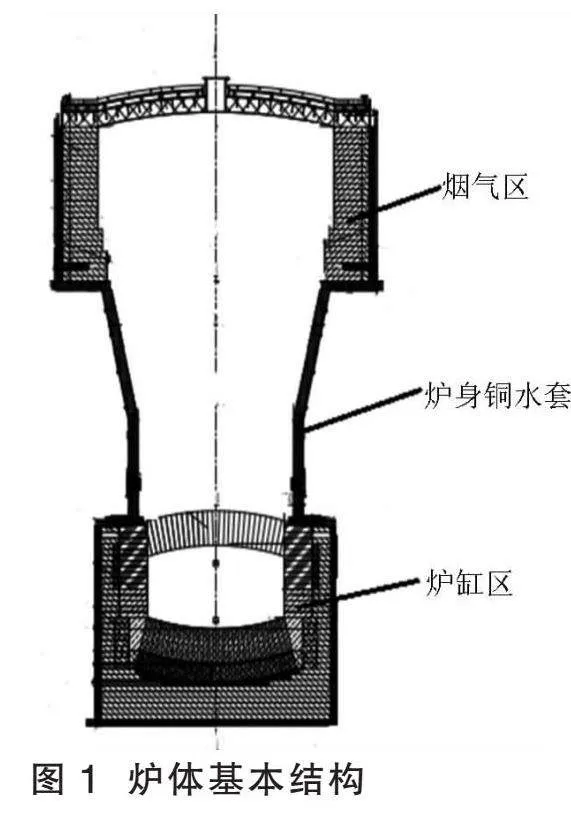

侧吹炉耐火材料和水套采用层叠式组合,从下往上分别是炉缸、炉中部、炉上部(见图1)。检修更换炉缸耐材时,需要将炉中部铜水套和炉上部耐材先拆除,砌筑时又需要从位于底部的炉缸开始逐步向上进行。这既增加了检修时长,又容易造成耐材的浪费,部分完好的烟气区耐材也只能拆除。

2.2" 炉中部

侧吹炉端墙铜水套采用挂砖结构。每个炉期结束,挂砖基本消耗完,检修时又需将挂砖孔逐个清理干净,再重新挂砖,增加了许多检修工作量。部分位置的耐火材料因长期工作在高温环境下,容易被熔体冲刷、侵蚀。

2.3" 烟道

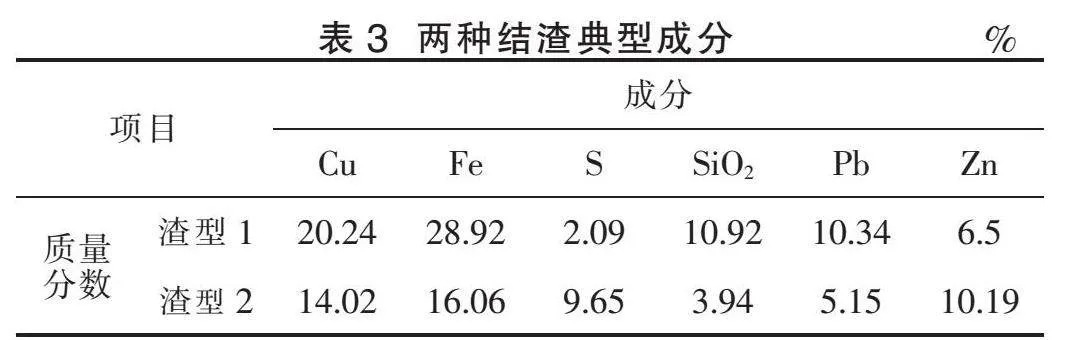

出炉烟道采用耐火材料砌筑,具有保温效果好、耐冲刷的特点,在日常生产过程中基本无需维护。然而,在与锅炉接口处,由于空间突然扩大,导致烟气温度和流速陡降,会有熔融物沉积在接口下部。同时,因耐火材料烟道保温效果好,部分熔融物会顺着烟道回流。为了避免熔融物造成大量黏结,需要维持较高的烟气温度,但这无形中增加了燃料的消耗。侧吹炉烟道与本体采用变径连接,极大地影响了烟气的流动,且此处也容易发生烟道黏结现象。两种结渣的典型成分见表3。

3" "侧吹炉升级改造措施

3.1" 炉体结构改进

侧吹炉炉体包括炉缸、炉中部、炉上部3个部分,由于接触介质的不同,各部分对应使用不同的材料。炉缸区使用耐冲刷的电熔镁铬砖,炉中部使用换热效率高的铜水套,炉上部则使用半再结合镁铬砖。传统的支撑方式是:烟气区的镁铬砖叠放在铜水套上,铜水套压在炉缸的耐火材料上,整个炉体的重量最终落在炉基础上。这种结构能满足整体稳定性要求,但不利于后期的检修。

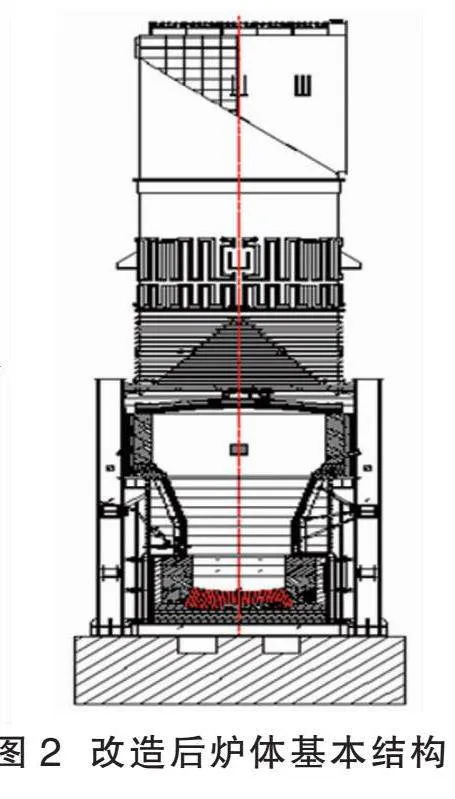

为了能够实现炉缸区耐火材料的单独检修,技术人员利用三维软件进行设计,将炉上部耐火材料和炉中部铜水套的荷载转移到炉体的钢结构立柱上。这样,水套的安装与耐火砖的砌筑就相互独立,互不干扰,既保证了受力的独立性,又缩短了大修和冷修的时间[2]。同时,技术人员还重新设计了部分耐火材料,使其直接支撑在钢结构上,进一步转移了各区域的受力,解决了原有的难题。炉体3个部分可以独立检修,在不动水套及炉上部耐材的情况下,直接对炉缸区耐材进行更换,大大节省了检修时间和检修工作量(见图2)。

3.2" 铜水套优化

将炉身端墙水套改为嵌砖式设计,即将耐火材料插在铜水套齿内,使其不易掉落。这既避免了高温熔体直接冲刷铜水套,又使铜水套能通过冷却换热对耐火材料起到保护作用,从而大大延长了使用周期,耐火材料经历两次检修都无需更换。此外,在易损耗的耐火材料区域,还增设了夹层水套,其结构简单且安全可靠。

3.3" 烟道优化

二期技改时,中国瑞林与和鼎铜业就组织人员论证过多种烟道方案,并实地走访考察了多家单位,最终选择锅炉上升烟道直接与炉顶结合的方式。这种方式利用锅炉膜式壁强制换热的特点使熔融物凝固,在定时振打的作用下结渣自然脱落。为了避免烟道积灰,技术人员将斜烟道改为直烟道。改造后,烟道完全满足生产要求,日常只需清理下降烟道沉灰室内的积灰即可。

在年度检修时,技术人员对上升烟道内的结焦进行了一次性彻底清理,并将清理下的结焦物返回系统进行处理。本次三期技改使产能提高了30%,烟气量也相应地有所增加。为了使烟道适应提产后的烟气流速,对侧吹炉本体出烟口尺寸进行了调整,由原先的3 800 mm×2 800 mm扩大到4 060 mm×4 086 mm。同时,上部烟道的直径也由3 800 mm增加至4 060 mm。优化设计后,炉本体与烟道的连接变得更加平顺,不仅有利于烟气的顺畅流动,还能有效防止因通道变窄而形成结焦支撑点。此外,对烟道与锅炉的连接处尺寸也进行了调整,由3 800 mm×4 600 mm调整为4 060 mm×5 200 mm,进一步增大了烟气过流的截面面积,确保烟气流速能够稳定在一个合理的范围内,从而使生产过程更加平稳有序。

3.4" 一次风口设计

在炉中部相对的两侧壁上,沿水平方向间隔设置若干个一次风口。相邻的一次风口间隔为600 mm,每个风口的横截面直径为38 mm,且一次风口与炉缸顶部之间的距离不小于400 mm。这些风口贯穿炉中部侧壁及风口水套,炉墙则围合形成烟气区。与现有技术相比,本次技改通过设置排列更紧密且风口面积更大的一次风口(相邻风口间隔调整为400 mm,风口直径增加至42 mm),有效增加了工艺风的送风量。在确保一次风富氧浓度、入炉铜精矿的S/Cu质量比和冰铜品位基本不变的前提下,提高了炉内一次风氧量和投矿量。在熔炼过程中,由于物料自身反应热增加,焦炭和粉煤的用量会随之减少[3],从而大幅提升了侧吹熔炼装置的单位体积处理能力,提高了冶炼产能。

3.5" 二次风设计

侧吹炉送入二次风的主要目的是促进熔炼过程中产生的单体硫充分燃烧形成SO2,抑制单体硫的析出,并减少燃料燃烧产生的烟气中CO的含量。同时,保证烟气中的O2含量,使富氧侧吹炉熔炼过程中排放的烟气成分符合硫酸系统的工艺要求,确保硫酸系统正常生产的连续性[4]。二次风利用倾转溜槽和冰铜包烟罩的环集烟气,省去了二次风鼓风机的使用,显著降低了脱硫装置的烟气处理量,并有效利用了部分环集烟气中的SO2制酸,降低了设备成本和能耗,经济效益显著。

3.6" 放铜口设计

侧吹炉一端设有排放炉渣的渣口,另一端则设有排放铜锍的铜锍口。原有铜锍口为倾斜45 °的虹吸口,本次优化设计将其倾斜角度调整为30 °。由于提产后投料量增加,经计算,将铜锍排放口的截面扩大至300 mm×300 mm,以确保铜锍排放作业更加平稳,避免冰铜流量波动导致的炉况不稳定和控制难度大等问题。此外,铜锍排放端采用台阶式设计,减少了耐火材料的使用量,降低了成本。

3.7" 炉顶加料口设计

炉料通过炉顶的加料口连续加入熔炼区,在鼓入气流的搅拌下迅速熔入以炉渣为主的熔体中。原设计炉顶设有3个加料口,其中2个通过炉顶胶带给料机上的犁式卸料器(单侧)分配物料,剩余1个则由胶带给料机的头轮给料。在本次改造中,为了更均匀地将混合物料分散加入炉内反应区,提高熔炼强度、防止下生料并提高生产效率,技术人员综合考虑了整体布局,将炉顶加料口增加至4个,且新设计的加料口间距均为1 400 mm(原间距为1 950 ~2 400 mm)。其中,3个加料口采用犁式卸料器(单侧)加入,另1个采用胶带的头轮加入。犁式卸料器设计保持不变,通过依次刮取不同宽度的物料,实现物料均匀分配至各加料口中。

3.8" 炉体循环水系统设计

侧吹炉炉体循环水系统是保证熔炼炉安全运行的关键环节。它负责及时为炉体散热,满足炉体局部挂渣的需要,从而延长炉子使用寿命。根据中华人民共和国应急管理部令第10号《工贸企业重大事故隐患判定标准》的要求,熔融金属冶炼炉窑的闭路循环水冷元件必须设置出水温度、进出水流量差的监测报警装置。针对这一要求,技术人员对侧吹熔炼炉的不同部位采用了针对性的设计:熔炼炉循环水总供水总管道上设置了流量、压力和温度测点;炉顶供水集水箱与供水总管间的支总管上设置了压力和流量测点,炉顶供水集水箱至炉顶水套的每个支管道上均设置控制阀门,且每个回水支管均设置了温度测点;上升烟道区域的循环水管路设计与炉顶区设计相同;熔体区的炉膛供水集水箱与供水总管间的支总管上同样设置了压力和流量测点,每个支管道上均设有控制阀门和流量测点,每个回水支管均设置了温度测点和流量测点,并根据进出口流量差值设置了监测报警功能。在上述基础上,还在冰铜排放口水套的循环管路、各供水支管上增设了紧急切断阀,以确保在出现异常情况时冰铜排放口处的生产操作安全。炉膛其他区域水套的循环水管道设计与炉顶区的要求一致。水冷溜槽分为未伸入炉内段和伸入炉内段(侧加顶工艺):未伸入炉内段的循环水设计与炉顶区、上升烟道区域的要求相同,而伸入炉内段的循环水设计则与炉膛熔炼区的设计要求一致。

4" "改进后的效果

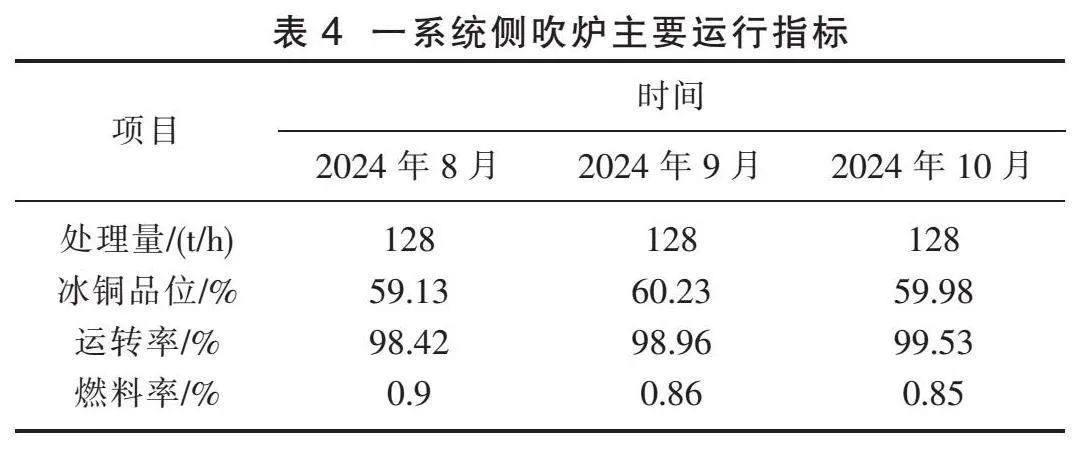

改造后的新侧吹炉已顺利投产,并稳定运行了3个月,各项指标都优于原一系统。目前一系统侧吹炉主要运行指标见表4。

5" "结论

铜熔池熔炼技术因其原料适应性强、生产效率高、烟尘排放少、渣含铜低等优点,在工业生产中得到了广泛应用。随着铜矿原矿品位下降、伴生矿增多以及杂质含量上升等现状的加剧,预计熔池熔炼的优势今后将进一步显现[4-5]。侧吹炉结构简单、配置灵活、产能调节便捷,其技术进步的核心在于提升熔炼强度,以更低的投资和运行成本实现更高的单炉产能和更低的能耗。然而,提高冶炼强度也会带来反应效率降低、炉体磨损加速等一系列挑战。在此背景下,和鼎铜业与中国瑞林合作,成功对侧吹炉进行了升级改造,通过提高富氧浓度、合理增设水套、优化炉体结构等技术措施,显著提升了侧吹炉的生产效率。未来,该厂针对侧吹炉改进的目标将聚焦于提高自动化水平,降低劳动强度,运用数据实时采集系统实现生产过程的智能化,从而减少操作干扰,提升生产稳定性。作为具有自主知识产权的工艺,侧吹熔炼技术在铜冶炼领域的应用前景广阔。

参考文献

[1] 张小明,刘旸,唐斌.和鼎侧吹熔炼炉技术改造[J].有色冶金设计与研究,2019,40(3):14-16.

[2] 黄文华,刘涛.侧吹炉的应用现状和发展前景[J].铜业工程,2017(3):54-59.

[3] 简锡明,张晓丹.侧吹炉技术优化操作实践[J].有色金属(冶炼部分),2017(11):9-13.

[4] 罗银华,王志超.富邦富氧侧吹熔池炼铜炉生产实践[J].有色金属(冶炼部分),2013(7):19-22.

[5] 胡状云.富氧侧吹铜冶炼工艺控制系统的设计与应用[J].南方金属,2023(4):9-12.