基于软性磨粒旋转射流抛光技术的材料去除

2024-12-21项永超

摘 要:本文针对高精度内壁面的加工难题,提出了一种新型加工方法——软性磨粒旋转射流抛光技术(SARJP),以满足管类零件超精密内壁面要求。该方法采用入射角无极可调喷嘴对内壁面进行加工,并基于计算流体力学方法对内壁面的材料去除进行建模。为验证材料去除模型的可行性并研究材料去除特性,进行对比试验。结果表明,加工后的内壁面有明显的材料去除效果,改进了圆周廓形且表面质量较高。

关键词:磨粒射流;管类零件;内避免;喷嘴;材料去除模型

中图分类号:TH 74" " " " " 文献标志码:A

1 软性磨粒旋转射流抛光方法和工具

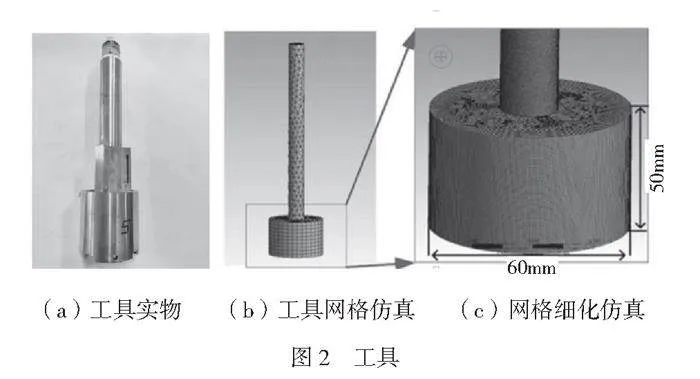

软性磨粒旋转射流抛光实验平台主要包括磨粒流循环系统、加工系统的控制系统以及运动系统。伺服电机带动工件旋转,工件与壳体安装位置均打有小圆孔,并通过轧带连接。抛光工具可通过移动平台实现Z轴的移动。抛光工具与壳体由定位块进行位置确定。工具为杆状,可伸入工件内部,混合后的磨粒流由计量泵加压后从喷头的方形出口射出至工件内壁面。如果工件与工具相对位置保持固定,磨粒流射出至工件内壁面后,磨粒会使壁面产生径向裂痕和横向裂痕,裂痕的重复叠加最终导致材料去除。抛光系统实物如图1所示。

在实际抛光过程中,抛光工件处于旋转状态,抛光工具处于静止状态。因此,随着工件旋转速度改变,磨粒作用在管内壁的冲击点切向速度会改变,磨粒流冲击工件内壁面的冲击角也会发生变化,由此可实现冲击角无极可调[1]。工具开有3个方形口,磨粒流从工具中以束的形式射出并作用在工件内壁面上,因此工具旋转一周,圆管内壁同一位置被抛光3次,其抛光效率得到提升。经计算发现,随着工件转速增加,入射角逐渐变小。由K G ANBARASU等人[2]的研究可知,当入射角为26°~32°时对脆性材料的切削效果最好。在本文中,当工件转速为3 000 r/min时,入射角为30.53°,处于最佳脆性材料去除区间内。

在SARJP加工系统中,磨粒粒子与纯水混合成的抛光液由泵加压后输入喷嘴,再从喷嘴喷射至工件表面进行材料去除。材料去除是个复杂的加工过程,受磨粒种类、磨粒浓度、磨粒粒径、出口压力、工件转速和抛光时间等参数的影响[3]。虽然SARJP 加工技术与SAF有相似之处,但是能通过改变圆管与工具间的相对速度来无级调整入射角大小,从而改变切削特性。为准确预测SARJP工具的材料去除过程,应分2个步骤研究材料去除特性。第一步,采用多相流理论探究并确定工件与磨粒粒子间的相对运动形式。第二步,模拟磨粒对工件表面造成侵蚀的速率。下文是对抛光过程的具体分析。

2 SARJP材料去除的建模与仿真

2.1 计算流体动力学模型

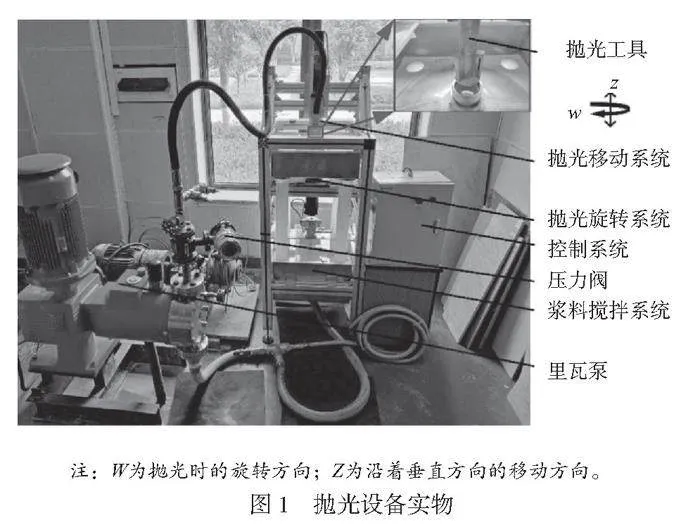

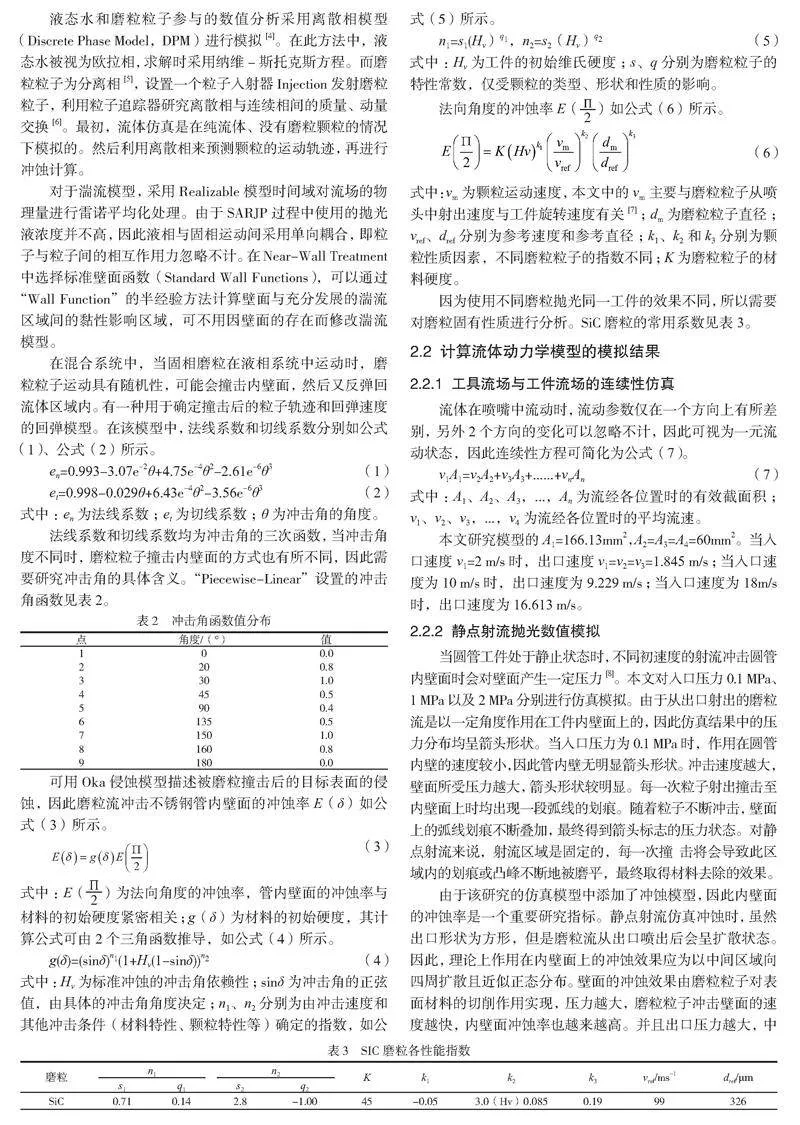

为预测SARJP工具材料去除效果并更好地理解材料去除特性,本文利用FLUENT软件并基于计算流体动力学对SARJP进行建模和数值模拟。简化模型和计算几何模型如图2所示。由于本文旋转的是工件而不是工具,因此磨粒流从喷嘴中射出时与作用在工件内壁面上时的状态相差不大,因此可对工具流场和工件流场分别建模。在工具流场中,将圆柱端口定义为Inlet,三方形开口定义为Outlet;在工件流场中,将三方形开口定义为Inlet,上、下两侧定义为Outlet。新型工具的孔口为方形开口,长度为30 mm,宽度为2 mm,该模型使用的磨粒为SiC粒子,工件材料为SUS304不锈钢,其材料特性见表1。

液态水和磨粒粒子参与的数值分析采用离散相模型(Discrete Phase Model,DPM)进行模拟[4]。在此方法中,液态水被视为欧拉相,求解时采用纳维-斯托克斯方程。而磨粒粒子为分离相[5],设置一个粒子入射器Injection发射磨粒粒子,利用粒子追踪器研究离散相与连续相间的质量、动量交换[6]。最初,流体仿真是在纯流体、没有磨粒颗粒的情况下模拟的。然后利用离散相来预测颗粒的运动轨迹,再进行冲蚀计算。

对于湍流模型,采用Realizable模型时间域对流场的物理量进行雷诺平均化处理。由于SARJP过程中使用的抛光液浓度并不高,因此液相与固相运动间采用单向耦合,即粒子与粒子间的相互作用力忽略不计。在Near-Wall Treatment中选择标准壁面函数(Standard Wall Functions),可以通过“Wall Function”的半经验方法计算壁面与充分发展的湍流区域间的黏性影响区域,可不用因壁面的存在而修改湍流模型。

在混合系统中,当固相磨粒在液相系统中运动时,磨粒粒子运动具有随机性,可能会撞击内壁面,然后又反弹回流体区域内。有一种用于确定撞击后的粒子轨迹和回弹速度的回弹模型。在该模型中,法线系数和切线系数分别如公式(1)、公式(2)所示。

en=0.993-3.07e-2θ+4.75e-4θ2-2.61e-6θ3 " "(1)

et=0.998-0.029θ+6.43e-4θ2-3.56e-6θ3" (2)

式中:en为法线系数;et为切线系数;θ为冲击角的角度。

法线系数和切线系数均为冲击角的三次函数,当冲击角度不同时,磨粒粒子撞击内壁面的方式也有所不同,因此需要研究冲击角的具体含义。“Piecewise-Linear”设置的冲击角函数见表2。

可用Oka侵蚀模型描述被磨粒撞击后的目标表面的侵蚀,因此磨粒流冲击不锈钢管内壁面的冲蚀率E(δ)如公式(3)所示。

(3)

式中:E()为法向角度的冲蚀率,管内壁面的冲蚀率与材料的初始硬度紧密相关;g(δ)为材料的初始硬度,其计算公式可由2个三角函数推导,如公式(4)所示。

g(δ)=(sinδ)n1(1+Hv(1-sinδ))n2 " "(4)

式中:Hv为标准冲蚀的冲击角依赖性;sinδ为冲击角的正弦值,由具体的冲击角角度决定;n1、n2分别为由冲击速度和其他冲击条件(材料特性、颗粒特性等)确定的指数,如公式(5)所示。

n1=s1(Hv)q1,n2=s2(Hv)q2 " " (5)

式中:Hv为工件的初始维氏硬度;s、q分别为磨粒粒子的特性常数,仅受颗粒的类型、形状和性质的影响。

法向角度的冲蚀率E()如公式(6)所示。

(6)

式中:vm为颗粒运动速度,本文中的vm主要与磨粒粒子从喷头中射出速度与工件旋转速度有关[7];dm为磨粒粒子直径;vref、dref分别为参考速度和参考直径;k1、k2和k3分别为颗粒性质因素,不同磨粒粒子的指数不同;K为磨粒粒子的材料硬度。

因为使用不同磨粒抛光同一工件的效果不同,所以需要对磨粒固有性质进行分析。SiC磨粒的常用系数见表3。

2.2 计算流体动力学模型的模拟结果

2.2.1 工具流场与工件流场的连续性仿真

流体在喷嘴中流动时,流动参数仅在一个方向上有所差别,另外2个方向的变化可以忽略不计,因此可视为一元流动状态,因此连续性方程可简化为公式(7)。

v1A1=v2A2+v3A3+......+vnAn " (7)

式中:A1、A2、A3,...,An为流经各位置时的有效截面积;v1、v2、v3,...,v4为流经各位置时的平均流速。

本文研究模型的A1=166.13mm2,A2=A3=A4=60mm2。当入口速度v1=2 m/s时,出口速度v1=v2=v3=1.845 m/s;当入口速度为10 m/s时,出口速度为9.229 m/s;当入口速度为18m/s时,出口速度为16.613 m/s。

2.2.2 静点射流抛光数值模拟

当圆管工件处于静止状态时,不同初速度的射流冲击圆管内壁面时会对壁面产生一定压力[8]。本文对入口压力0.1 MPa、1 MPa以及2 MPa分别进行仿真模拟。由于从出口射出的磨粒流是以一定角度作用在工件内壁面上的,因此仿真结果中的压力分布均呈箭头形状。当入口压力为0.1 MPa时,作用在圆管内壁的速度较小,因此管内壁无明显箭头形状。冲击速度越大,壁面所受压力越大,箭头形状较明显。每一次粒子射出撞击至内壁面上时均出现一段弧线的划痕。随着粒子不断冲击,壁面上的弧线划痕不断叠加,最终得到箭头标志的压力状态。对静点射流来说,射流区域是固定的,每一次撞 击将会导致此区域内的划痕或凸峰不断地被磨平,最终取得材料去除的效果。

由于该研究的仿真模型中添加了冲蚀模型,因此内壁面的冲蚀率是一个重要研究指标。静点射流仿真冲蚀时,虽然出口形状为方形,但是磨粒流从出口喷出后会呈扩散状态。因此,理论上作用在内壁面上的冲蚀效果应为以中间区域向四周扩散且近似正态分布。壁面的冲蚀效果由磨粒粒子对表面材料的切削作用实现,压力越大,磨粒粒子冲击壁面的速度越快,内壁面冲蚀率也越来越高。并且出口压力越大,中心区域内的红色区域越多,代表冲蚀深度越深。

如上文所述,定点冲蚀后的内壁面只有在一部分区域内有冲蚀效果。而通过坐标定位法可以准确找到某一条平行于Z轴线上所有点的冲蚀深度。在内壁面抛光区域中取一条线,在Z轴坐标从上至下排列后可以得到此条线上的径向面型轮廓。试验后可知,当压力为0.1 MPa时冲蚀率较低,工件表面廓形呈现较小落差,在最低点处波动比较大,代表这一区域内的冲蚀率变化比较明显;当压力为2 MPa时,工件表面廓形的高度落差变化比较明显,可以看出在最低点处的均匀性比低压冲蚀时有所改善。

2.2.3 旋转射流抛光数值模拟

本文对旋转射流也进行了数值模拟,并重新建立模型,进而利用动网格实现相对转动的运动。与上述静点射流分析一样,本文将模型进行简化,并分为2个流体域,接触面采用interface耦合,即流体域1的出口边界条件为流体域2的入口边界条件,因此可在流体域2的壁面处得到理想情况下的壁面压力和冲蚀率等云图数据。流体域1为静止网格,磨粒流从出口处射流出;流体域2为旋转网格,通过UDF编程可控制转速。因此射流出的磨粒粒子撞击壁面时,冲击角可随转速进行调整。

当圆管内壁旋转后,壁面压力处于较均匀的状态,与上文叙述的静点射流仿真结果有明显差异。原因是当流体域2旋转后,在理论情况下,具有初速度的磨粒流射流至内壁面上的概率均等,因此压力呈均匀分布,壁面压力也随入口压力的增大而增大。在旋转射流仿真中,将圆管旋转速度设为3个水平,即5 rad/s、15 rad/s和30 rad/s。对旋转射流加工俩说,不仅包括磨粒的冲击速度,还包括壁面的旋转速度,因此旋转射流加工的区域不是某个特定区域,而是整个内壁面。

同时,随着转速增加,壁面冲蚀率也会增加,原因是当转速为30 rad/s时磨粒冲击壁面的冲击角约为30°时,冲击角处于脆性材料最优切削冲击角范围内。当转速增加时,相同时间内磨粒粒子冲击同一区域的次数增多,因此冲蚀效果好,但是只有壁面的某些区域较均匀,原因是磨粒粒子在初始设置中已设定好磨粒粒子的冲击角,并且磨粒在管内壁中有弹射作用,因此存在不可控性,可能会导致壁面的某些区域未被磨粒冲击,因此整个圆管壁面的均匀性难以保证。

旋转射流加工对内壁面的廓形有明显的修整效果,并且随着转速增加,去除深度和表面均匀性都有所提升。同理,分析旋转射流加工中磨粒粒径对去除深度的影响时,与静点射流仿真结果相似,磨粒粒径对内壁面的去除深度影响并不显著。但是磨粒粒径大小会影响壁面廓形的均匀性。当磨粒粒径为4 μm时,旋转射流后的壁面廓形完整性最好。本文还分析了旋转射流加工中抛光时间对去除深度的影响。抛光时间代表磨粒粒子对壁面的划擦次数,内壁面的去除深度会随抛光时间的增加而增加。当抛光时间为30 min时,内壁面不仅去除量较少,而且去除深度约为0.573 μm,有去除效果的区域也较窄,宽度约为20 mm。而当抛光时间为90 min时,内壁面的去除深度为0.934 μm,去除区域宽度约为25 mm。去除区域宽度随时间增加而增加的原因可能是磨粒流从喷嘴中射出始终呈扩散状态,当抛光时间为30 min时,扩散后的磨粒流撞击壁面次数少,对工具中心外的区域材料的去除效果不明显,因此宽度较窄。但是随着抛光时间增加,冲击次数增加,因此宽度也会增加。

3 结论

本文设计并制造了一种新型加工工具——入射角无极可调喷嘴,提出了一种新型加工技术——软性磨粒旋转射流抛光方法,用于管类零件内壁面的超精密加工。所得结论如下。

在抛光过程中,随着工件转速变化,磨粒对内壁面的冲击角也随之改变。根据验证试验可知,当工具方形出口距工件内壁面12.15 mm、工件转速为3000 r/min时,入射角为30.53°,对表面材料的切削效果最佳。

为更好地理解本文的抛光过程,本文对静点射流和旋转射流分别建立了材料去除模型,用于预测SARJP的表面生成,并研究其材料去除特性。根据仿真后的压力和冲蚀效果云图可知,静点射流对内壁面具有冲蚀效果的区域较小且均匀性较差;而旋转射流的切削效果好,加工后的表面材料去除效果和加工区域的均匀性均较好。

根据试验与仿真结果对比可知,静点射流中仿真与试验结果吻合度较高,随着压力增大,表面冲蚀的深度增加。旋转射流中仿真与试验结果存在一定误差,原因可能是磨粒粒子对壁面进行弹射时,壁面上每个点的磨粒数量无法持续一致。但是有一点可以确定,随着工件转速增大,壁面冲蚀效果越好。

参考文献

[1]陈雪松,侯荣国,吕哲,等.超声辅助磨料水射流加工机制及去除模型研究[J].机床与液压,2020,48(17):79-82.

[2]K G ANBARASU,L VIJAYARAGHAVAN,N ARUNACHALAM.Effect of multi stage abrasive slurry jet polishing on surface generation"in glass[J].Journal of materials processing technology,2019(267):384-392.

[3]F TSAI,B YAN,C KUAN,et al.A Taguchi and experimental"investigation into the optimal processing conditions for the abrasive jet"polishing of SKD61 mold steel[J].International journal of machine tools amp;"manufacture,2008(48):932-945.

[4]李军.软性磨粒流湍流强化加工方法研究[D].杭州:浙江工业大学,2019.

[5]王志敏,武美萍,魏晶晶.磨料水射流对脆性材料的冲蚀研究[J].工程设计学报,2019(1):79-86.

[6]关砚聪,李井慧,王伟,等.单颗粒磨料水射流切割石材的仿真研究[J].石材,2015(1):35-37.

[7]RAMBABU,S BABU,N RAMESH.Empirical approach to"develop a multilayer icebonded abrasive polishing tool for ultrafine finishing"of Ti-6Al-4V alloy[J].Materials and manufacturing processes,2018(33):359-366.

[8]F SHIOU,A ASMARE.Parameters optimization on surface roughness"improvement of Zerodur optical glass using an innovative rotary abrasive"fluid multi-jet polishing process[J].Precision engineering,2015(42):93-100.

基金项目:2022年度江西省教育厅科学技术研究项目“软性磨粒旋转射流抛光圆管内壁仿真与实验研究”(项目编号:GJJ2204706)。