动力锂离子电池大功率快充热失控主动防控研究进展

2024-12-20刘建超郭慰问鲁登杨立铭蒋才胜

摘 要:

电动汽车续航里程短、充电时间长等问题严重制约其进一步发展,提升电动汽车大功率快速充电能力已成为电动汽车的新发展目标。解决动力锂离子电池大功率快充的热失控问题是支撑快充发展的重要前提。通过归纳国内外文献,首先阐明锂离子电池大功率快充触发热失控的机理;其次从快充策略、电池设计与制造工艺、快充热管理等方面的优化入手,厘清锂离子电池大功率快充热失控主动防控研究进展。为加快动力锂离子电池安全大功率快充的发展,提供热失控防控技术的开发思路。

关键词:

锂离子电池; 快充; 热失控; 析锂; 热管理; 消防

中图分类号: TM912

文献标志码: A

文章编号: 2095-8188(2024)11-0010-10

DOI:

10.16628/j.cnki.2095-8188.2024.11.002

Research Progress on Active Protection Against Thermal Runaway of" High Power Fast Charging Lithium-ion Batteries

LIU Jianchao1,2,3, GUO Weiwen1,2,3,4, LU Deng1,4, YANG Liming1,2,3, JIANG Caisheng5

[1.Shanghai Electric Science Research Institute, Shanghai 200063, China;

2.Tianwei Inspection and Testing (Jiangsu) Co.,Ltd., Yancheng 224007, China;

3.Shanghai Electrical Equipment Testing Institute Co.,Ltd., Shanghai 200063, China;

4.Shanghai Institute of Electrical Science (Group) Co.,Ltd., Shanghai 200063, China;

5.Shanghai Fengxian District Fire Rescue Brigade, Shanghai 201499, China]

Abstract:

Short cruising range and long charging time of electric vehicles seriously restrict their rapid development.To solve these problems,high-power fast charging of electric vehicles has revealed as an attractive strategy.Solving the thermal safety caused by high-power fast charging of lithium-ion batteries is an important prerequisite for supporting the development of fast charging.By summarizing home and abroad literature firstly, the mechanism of high power fast charging and thermal runaway of lithium-ion batteries is clarified.Secondly,starting from the optimization methods,liking fast charging strategy,battery design and manufacturing process,fast charging thermal management,etc.,the research progress of high power fast charging thermal runaway active prevention and control of lithium-ion batteries is stated,which provides the development ideas for thermal runaway prevention and control technology to accelerate the development of high power charging of lithium-ion powered batteries.

Key words:

lithium-ion battery; fast charging; thermal runaway; lithium precipitation; thermal management; fire control

0 引 言

为解决电动汽车充电时间长的问题,大功率快充技术得到汽车行业的广泛关注[1-2]。国内外许多车企将大功率快充作为缓解电动汽车里程的重要方案[3-5]。大功率快充技术缓解了电动汽车补能焦虑,同时也迫使动力电池系统强化升级自身的热失控防控,以防范电动汽车安全事故。欧阳明高[6]指出,大部分电动汽车安全事故发生于充电过程中或充电结束后,而动力电池安全问题的本质是电池热失控。热失控是指电池内部发生连锁放热反应引起电池温升速率急剧变化的过热现象,该过程常伴有电池“胀气”,甚至出现起火爆炸[7]。热失控主要触发因素有机械滥用(碰撞、挤压、针刺)、电滥用(外短路、过充、过放)、热滥用(过热)。文献[8]通过过充热失控和正交试验证实了高倍率和高温会增加锂离子电池热失控风险,充电倍率、温度、健康状态对热失控的影响依次减小。文献[9]研究了3 C倍率快充后三元软包电池的热失控行为,阐明三元电池快充后热失控是由负极析出的活性锂与电解质之间发生剧烈放热反应所触发的,而负极析锂是由于快充时石墨负极嵌锂反应极化增加使负极电位下降至0 V,达到金属锂的析出电位,锂离子在负极表面形成金属锂。美国能源部车辆技术办公室(VTO)组织评价了350 kW大功率快充技术对电池产热方面的影响,指出目前纯电动汽车热管理系统对电池在大功率快充时最高温升方面的限制是不够的。如果热管理系统设计不正确,电池就可能升温至热滥用温度而触发热失控。因此,需要优化升级动力电池的热管理系统来主动防控电池在大功率充电过程中的热失控。除动力锂离子电池热管理外,抑制负极析锂是大功率快充电池热失控主动防控研究的另一个热点。褚政宇[10]采用准二维电化学机理模型来预测负极电位,以模型的负极电位观测器为基础,把负极观测出来的电位与析锂参考电位进行比较,通过调整充电电流使2个电位的差值趋于0,最终实现无析锂快充。

本文概述了锂离子电池大功率快充时热失控的触发机理,结合大功率快充热失控机理从快充锂离子电池负极析锂抑制研究和快充热管理研究2个方面进行阐述。

1 动力锂离子电池快充热失控触发机理

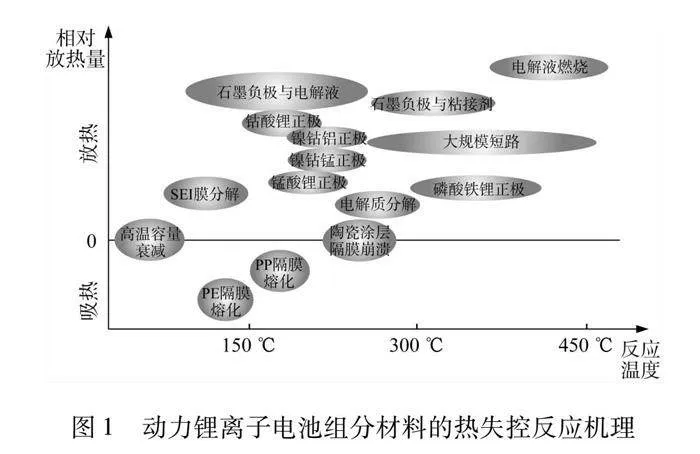

锂离子电池在充放电过程中会产生热量,电池温度取决于其自身产热与传热。电池在不同的温度下,相应组分材料会发生不同类型的吸/放热副反应(除正负极活性材料嵌入/脱出锂离子的氧化还原反应外的其他反应)。在正常工作温度范围内,锂离子电池的产热率通常lt;1 K/min。当温度高于热失控的触发温度(通常为90 ℃)时,锂离子电池内部热失控连锁反应被激活,最终引发热失控[11]。发生热失控前,电池正极金属离子在高温下的溶解沉积导致负极电阻增大或高温自放电产生容量衰减。动力锂离子电池组分材料的热失控反应机理[12]如图1所示。主要包括固态电解质(SEI)膜分解、负极与电解液反应、隔膜熔化、正极分解反应、电解质溶液分解反应、负极与黏接剂反应、电解液燃烧等。

当温度>90 ℃时,负极表面SEI膜开始分解,释放可燃气体、O2和热量,从而导致锂离子电池内部温度升高。由于负极表面失去SEI膜保护,嵌锂负极将与电解液发生反应,并伴有可燃气体和大量热量的释放,电池温度继续升高。当温度>130 ℃时,聚乙烯(PE)、聚丙烯(PP)隔膜熔化收缩,可能造成局部正负极接触并发生内短路,短路将放出大量的热量,推动隔膜的解体。隔膜解体之后电池内短路发生,放出大量的热量,使得电池温度迅速从120 ℃提高至300 ℃甚至更高,此时各种化学反应混合在一起同时发生,电池迅速达到热失控。脱锂态的正极材料在高温(180~300 ℃)下容易发生分解反应,除磷酸铁锂正极材料之外,释放高活性的O2和大量的热量,使得电池体系内部温度进一步升高。随着电池体系温度升高,电解液中的有机溶剂(EC∶DEC∶DMC)与锂盐(LiPF6)也会发生分解反应。含氟黏结剂与嵌锂负极发生剧烈的放热反应,并产生H2等可燃性气体。大量气体积聚使电池内部压力急剧升高,一旦达到安全阀开阀压力,则会发生喷射。喷出物中有很多未完全反应的物质(如CO和H2),也包含了半蒸发状态的液滴。若可燃气体含量达到了燃烧极限,任何的火星都会将喷出的混合物点燃。

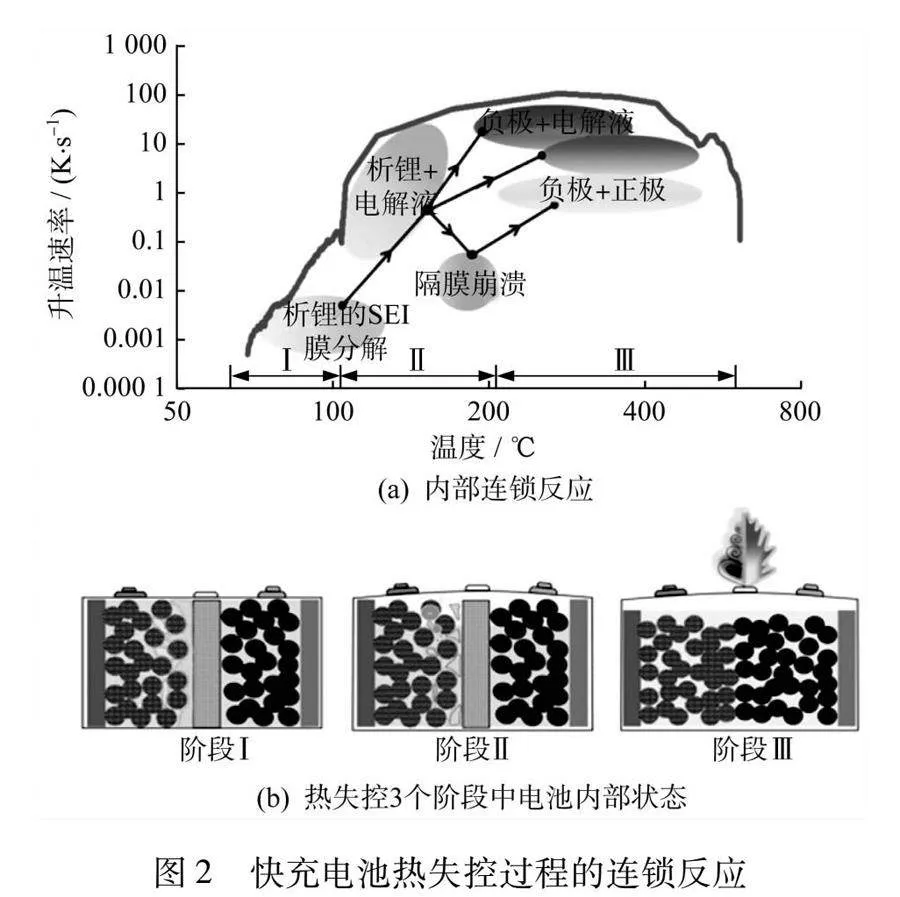

热失控的主要触发因素有机械滥用、电滥用和热滥用,锂离子电池在大功率快充后可能触发热失控的因素主要有负极析锂导致的内短路和快充大量产热导致的热滥用[13-14]。电池快充时,负极嵌锂反应的交换电流密度随着倍率和荷电状态(SOC)的增加而明显降低,导致嵌锂反应过电位增加,达到金属锂的析出电位(0 V)而使锂离子沉积在负极表面,形成负极析锂。负极活性锂与电解液反应,产生大量的热量。造成电池温度迅速升高并引发热失控。若锂继续沉积形成锂枝晶状可能会刺破隔膜,导致正负极短路,引发热失控。快充电池热失控过程的连锁反应[15]如图2所示。

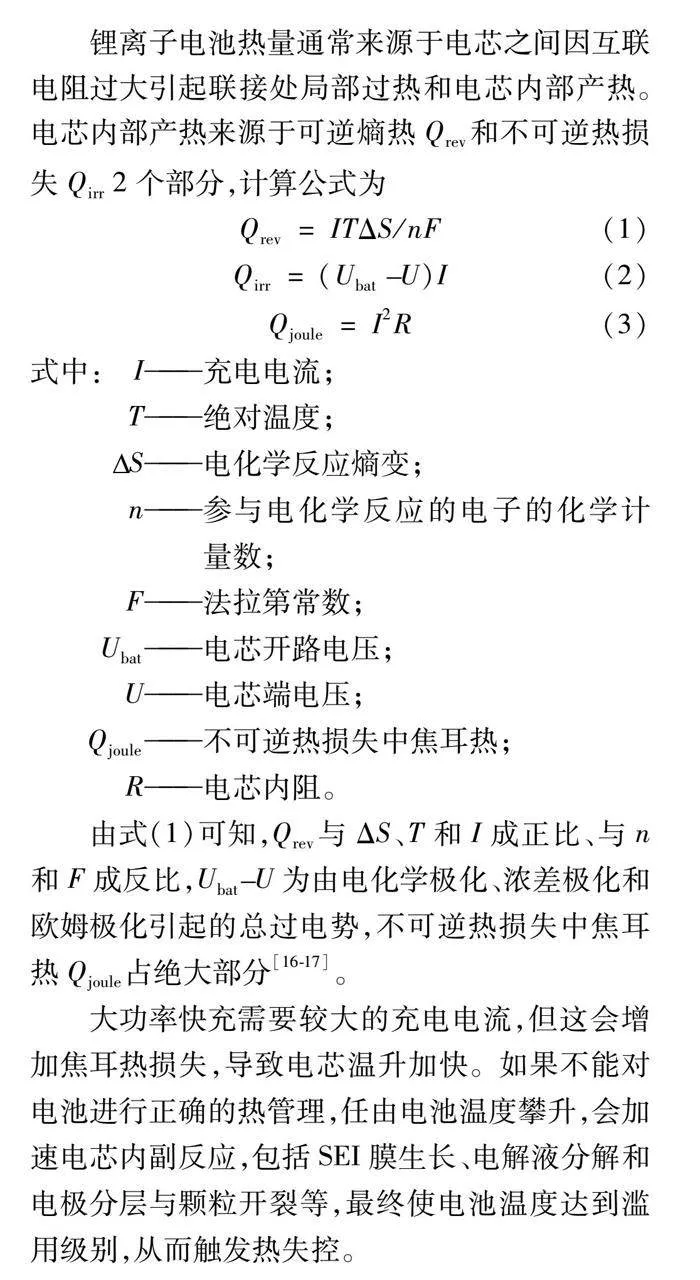

锂离子电池热量通常来源于电芯之间因互联电阻过大引起联接处局部过热和电芯内部产热。电芯内部产热来源于可逆熵热Qrev和不可逆热损失Qirr 2个部分,计算公式为

由式(1)可知,Qrev与ΔS、T和I成正比、与n和F成反比,UbatU为由电化学极化、浓差极化和欧姆极化引起的总过电势,不可逆热损失中焦耳热Qjoule占绝大部分[16-17]。

大功率快充需要较大的充电电流,但这会增加焦耳热损失,导致电芯温升加快。如果不能对电池进行正确的热管理,任由电池温度攀升,会加速电芯内副反应,包括SEI膜生长、电解液分解和电极分层与颗粒开裂等,最终使电池温度达到滥用级别,从而触发热失控。

2 锂离子电池快充热失控主动防控措施研究

针对锂离子电池快充热失控的2种触发机理,分别从负极析锂抑制和快充热管理2个方面阐述快充热失控主动防控措施的研究进展。

2.1 负极析锂抑制研究

2.1.1 基于快充策略的抑制析锂途径

目前,兼顾抑制负极析锂的锂离子电池快充策略有以下3种。

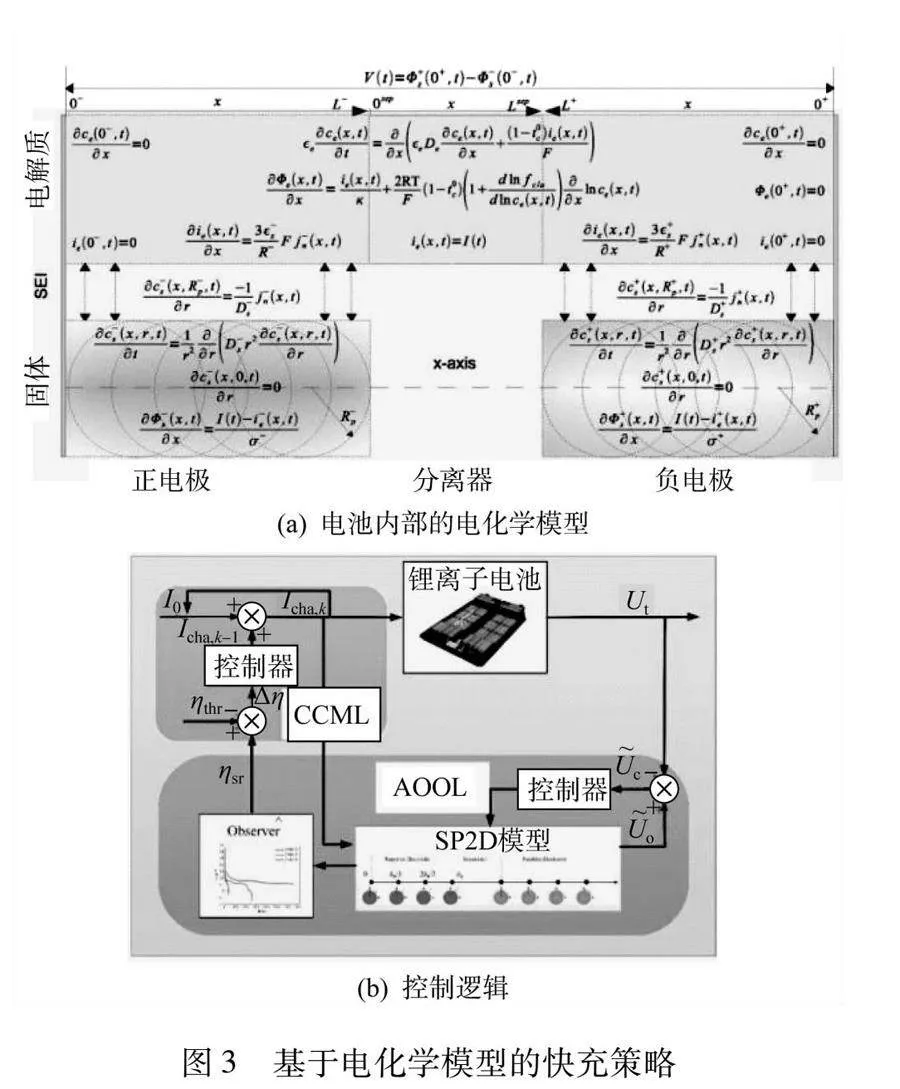

(1) 基于电化学模型的快充策略。基于电化学模型的快充策略如图3所示。该策略是使用电化学模型得到锂离子电池一些内部参数和电流的关系,如材料内部应力、负极对锂电位、副反应电位等[18-19],通过给定任意单一内部参数的限制条件来限制充电的最大电流。

图3(a)列出了利用电化学模型计算内部参量的表达式。文献[18,20]建立了降阶电化学-热耦合模型,并将其用于预测快充过程中的负极电位和温度,以负极电位和温度为限制条件来优化最优充电时间。文献[21]基于降维电化学(SP2D)模型建立了负极电位估计模型,开发出无析锂快充算法,可以集成在车载电池管理系统(BMS)中在线应用。图3(b)展示了该快充策略的控制逻辑,算法包含负极电位闭环观测算法及电流在线闭环控制算法。在负极电位闭环观测算法中,SP2D模型用于在线观测负极/隔膜处的固液相电位差,以端电压的估计误差Ue为反馈信号,自适应修正降维模型内部状态,增加负极电位观测的鲁棒性和准确性。电流在线闭环控制算法中,将利用负极电位的观测值计算出析锂过电位ηsr和预设过电位阈值ηthr之间的差作为电流反馈信号,来调节充电电流大小,使负极电位始终位于析锂安全边界内并尽量靠近边界值,达到无析锂的最优充电时间。采用大容量商业三元电池对该充电策略进行测试,结果显示在52 min充电至满容量的96.8%,相比常规的恒流恒压充电策略,充电时间缩短26.4%,电池拆解后负极表面无金属锂析出。

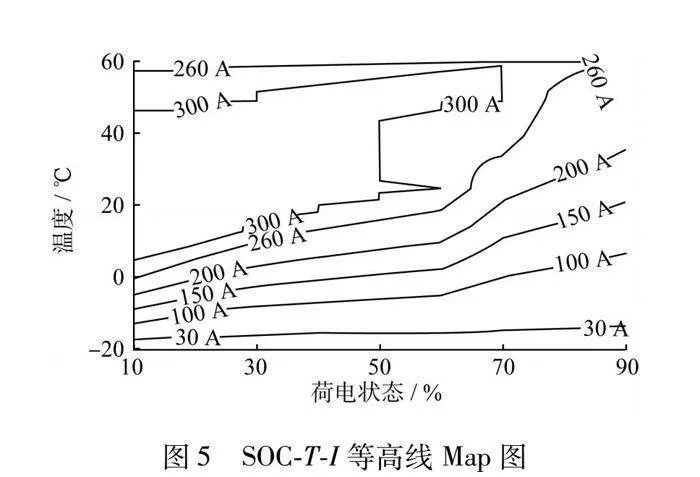

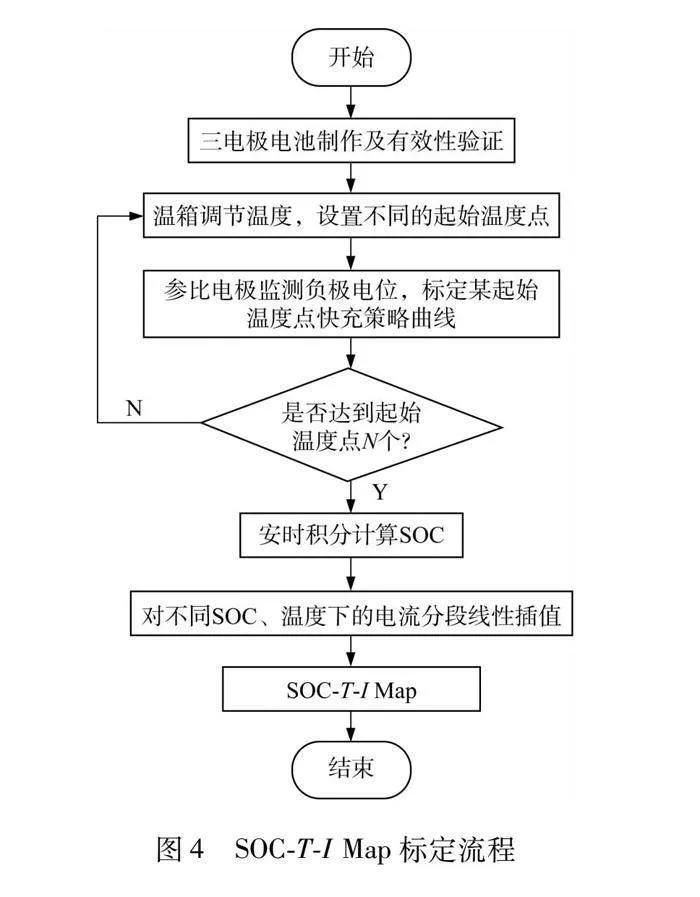

除了基于模型估计负极电位之外,还可以采用负极电位传感器直接测量负极电位,但需要对电池结构进行改造。周旋等[22]采用电芯内置参比电极监测负极电位,以无析锂的负极电位阈值(析锂电位0 V+20 mV)为选择最大快充电流的边界条件,考虑到最大快充电流I的选择受温度T和SOC的影响,通过调节不同充电起始温度点,获取5条不同起始温度点的快充策略曲线,运用分段线性插值方法,标定出荷电状态-温度-电流等高线图(SOC-T-I Map)。SOC-T-I Map标定流程如图4所示。通过调整设定5个充电起始温度点、调节电流值调控负极电位,观测负极电位并使之维持在阈值附近,获得时间-电流-负极电位-温度的关系;然后对电流进行安时积分转化得到5条不同起始温度下SOC-电流-负极电位-温度的关系;将SOC区间按10%进行等间隔划分,找出同一SOC下的最大电流值和温度值,根据温度的变化分段线性插值并限制最高温度和最低温度下的电流值,并扩展到不同的SOC,最后利用得到的数据画出。SOC-T-I等高线Map图如图5所示。该研究还验证了Map图的快速性和无析锂。采用Map图进行快充循环后的弛豫电压曲线和弛豫电压微分曲线如6所示;25 ℃快充策略容量和容量保持率[22]如图7所示。

由图4~图7可知,25 ℃快充策略比25 ℃恒流1C、1.5C充电时间分别缩短45.3%、18.0%;25 ℃下200次快充循环后,弛豫电压微分曲线无极小值且电池维持99.7%的容量保持率,表明无金属锂析出。该标定Map图的方法提供了挖掘电池快充能力的思路,若能标定出不同工况下全生命周期的Map图,则将其集成于车载BMS中可以实现电动车的快充热管理。

此外,基于经验模型的充电策略也显示出抑制析锂的效果。如劳力[23]提出了恒dQ/dU(充入容量对电池端电压的微分曲线)算法与初始大电流恒流充电相结合的复合快充策略。恒dQ/dU阶段的充电电流大小及电流变化率根据电池内在属性(内阻、开路电压随荷电状态变化曲线等)自动调节,防止负极析锂;随着循环的进行和电池容量的衰减,复合快充策略可以根据电池健康状态(SOH)的变化自动调节电流大小和电流变化率,保证在全生命周期内不会出现析锂或过充。

(2) 基于非对称温度调制的快充策略。基于非对称温度调制的快充策略是高温快速充电+常温正常放电的充放电策略。文献[24]提出在充电时将锂离子电池快速预热至60 ℃并进行高倍率充电至80%SOC,电池在每个循环周期暴露于60 ℃的时间lt;10 min。升高温度增强了电化学反应动力学和锂离子传输性能,因而有效避免了析锂,同时单次较短的高温时间能够抑制SEI膜的过度生长以及材料的降解,高倍率充电大大缩短了充电时间。文献[25]通过比较不同温度下以6 C倍率充电至80%SOC后循环电池的微分电压与时间曲线和循环容量,判断基于非对称温度调制的快充策略对抑制电池析锂的效果。基于非对称温度调制的快充策略对抑制电池析锂的效果如图8所示。

由图8(a)可见,随温度升高,析锂特征峰消失;由图8(b)可见,随温度升高,电芯循环寿命逐渐增加;对循环后电芯进行拆解,界面扫描电镜(SEM)图如图8(c),随着温度的升高,负极析锂现象得到明显改善。实验室试验证明,能量密度为209 Wh/kg的三元电池在10 min高倍率快充2 500次循环后仍保持91.7%的容量。该方案针对比亚迪刀片电池依然适用,且60 ℃下的无析锂最大充电倍率升高至6 C(充电时间<10 min)。

文献[26]提出了利用嵌入镍箔作为电池内部自加热器的方案,这种自加热锂离子电池结构可实现加热速度>1 K/s,在-30 ℃的极冷环境中,电池只需90 s即可预热至60 ℃;同时估计引入镍箔导致的重量和成本的增加可忽略不计(估计比能量下降1.30%,成本增加0.47%)[27]。针对比亚迪汉纯电动车搭载的80 kWh刀片电池的6 C充电需要480 kW充电功率,目前广汽埃安和小鹏的480 kW的超充桩可以满足。

文献[28]分析认为,升高充电过程的温度可以改善快充电池的极化程度,如果充电温度>45 ℃,锂离子扩散速度的增加就将与阻抗的增加相抵消。在常温和较高温度条件下开展电池快充有利于电池循环寿命的提高,继续升高温度将导致电池副反应增多,因此合理调控电池充电温度及高温充电时间是开展高温充电的关键。

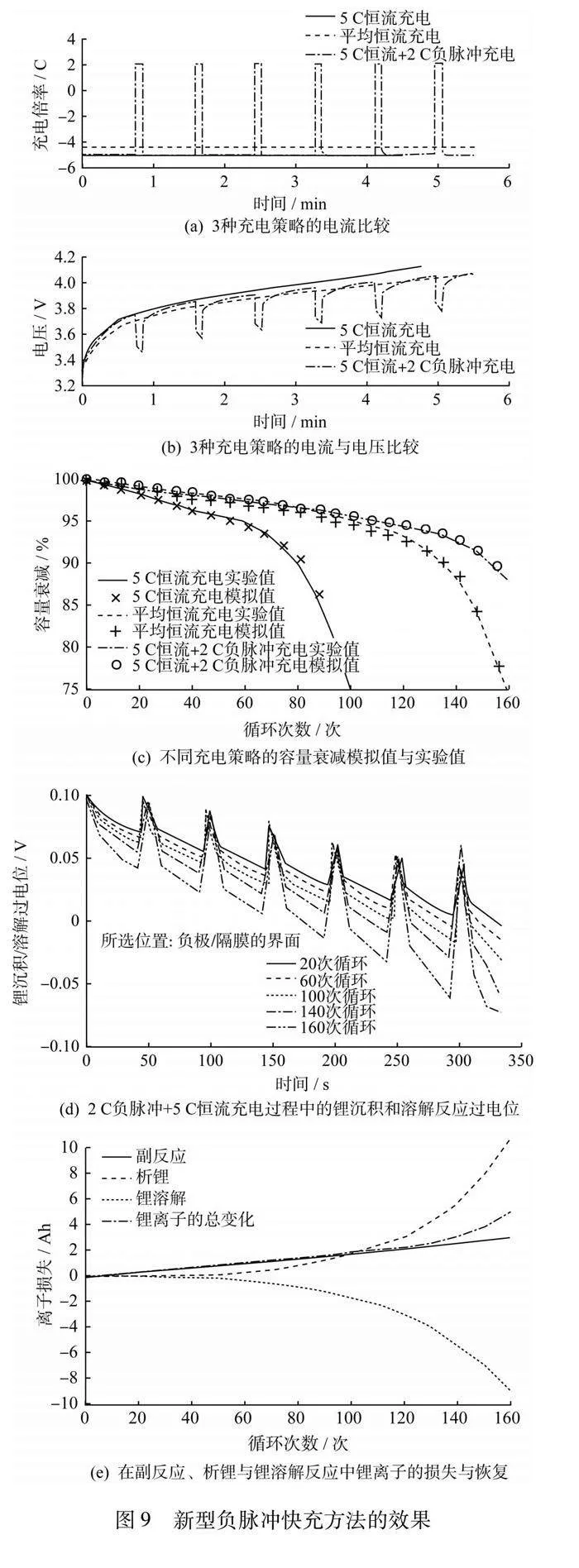

(3) 基于充电波形的快充策略。多阶电流充电策略经过合理的优化,可以抑制负极表面析锂并改善电芯快充性能。文献[29]探究了三步恒电流组合充电策略,发现以2.0C-1.5C-0.9C和1.8C-1.5C-0.9C 2种方式进行充电,电池有更佳的容量保持率和最轻的析锂现象。合适的脉冲电流充电策略具有快充和抑制锂枝晶生长的效果。文献[30-31]采用理论模拟分析比较了锂离子电池的不同电流脉冲充电策略,表明只有恒定的电流幅度和变化的脉冲频率与空占比、不同的电流幅度和相同的脉冲频率与空占比这2种充电策略可以实现快充效果。文献[32]使用脉冲充电实验和蒙特卡洛法计算模拟锂枝晶生长,发现在20 ms频率范围内的脉冲充电电流可有效抑制锂枝晶生长。文献[33]将负脉冲与负极电位、副反应速率和截止电压等不同的限制条件相结合,设计出一种新型负脉冲快充方法。新型负脉冲快充方法的效果如图9所示。

负脉冲充电可以从析出的金属锂中恢复锂离子,因此与相同充电速率的恒流充电相比,其容量损失最小,在一定程度上有效阻止锂枝晶的增长。

2.1.2 基于电池设计和制造工艺优化抑制与调控析锂

优化电池的设计和制造工艺参数能够抑制和调控负极析锂,主要方法如下:① 增大电池N/P比。同时增加负极剩余容量和负极极片宽度能够抑制电池过充导致的负极析锂[34],然而过度增加负极容量将会导致电池首次不可逆容量增加,同时增加电池的成本。② 提高负极的孔隙率。降低负极极片的涂覆厚度和压实密度等均能够抑制负极锂枝晶的形成[35],但会导致体积能量密度下降。③ 改变极耳的位置和数量。极耳的位置和数量会影响电池中电流的均匀分布,尤其在大型锂离子电池中局部大电流会导致负极局部析锂[16]。④ 添加电解质添加剂。优化锂离子在负极电解质/电极界面扩散和电化学反应动力学,可以改善快充下负极析锂并抑制锂枝晶生长[36-37]。⑤ 提升析锂的可逆转化。文献[38]采用局部高浓度电解液在石墨负极上诱导形成富氟SEI,结果显示,在析锂量占总锂化容量40%情况下,析锂的可逆性仍可高达99.95%。

2.2 热管理研究

电池温度取决于其自身的产热和散热,大功率快充时电池的产热会显著增加,若能加强散热,则可降低热失控风险。由于电芯温度随体积分布不均衡,大功率快充会加速电芯温度较高区域的老化。因此,可以通过优化电池导热路径和热管理系统来进行锂离子电池快充热失控的防控[39]。

2.2.1 电池导热路径的优化

改进电池设计可以优化电池的导热路径,主要包括:① 极耳的分布及大小,研究表明,电芯中极耳的双侧分布比同侧分布更利于电芯温度的均匀分布[40];② 增加正、负极中导电材料比例,以辅助导热[41];③ 增加集流体的厚度;④ 电池内引入低温相变材料,以吸收电池充电时产生的热量;⑤ 采用有理想导热路径的连续集流体;⑥ 减小电芯之间的互联电阻[16]。但以上方法都会降低电池的能量密度。

2.2.2 热管理系统的升级

电池热管理系统可以通过不同的冷却方式将电池组在大功率快充时的工作温度控制在安全范围(25~40 ℃)内,目前主要有内部冷却和外部冷却2种形式。内部冷却可以将电池的热量直接在其内部散去,文献[42]引入了微通道相变内部冷却的概念,但尚难克服单个电池或电池组中电池之间的温差较大的问题。工程应用较多的仍然是外部冷却方式,主要分为空气冷却、液体冷却、相变材料冷却以及热管冷却。各种电池冷却系统原理[43]如图10所示。

大功率快充条件下,空气冷却可能无法将电池组的剧烈温升控制在安全范围内。针对液体冷却的研究集中在冷却板的几何结构、冷却液流速和冷却介质等方面,此外,液体冷却因受限于封装技术,风机、泵、箱体、冷却管道等附件使成本和系统的重量增加,同时降低电池的功率和能量密度。相变材料冷却可以将大功率快充状态下的电池模组温度控制在安全范围内并保持较好的均匀性,但相变材料的导热性较差,甚至会面临相变材料融化完全失效的风险。热管在工业和电子热管理等领域已经得到了广泛的应用,但在电池热管理系统中的应用还不多见。选择合适的热管与电池组良好接触,同时选择有效的冷却方式和冷却结构,是基于热管的电池热管理系统良好热性能和冷却效果的关键[44]。文献[45]比较了大功率锂离子电池的相变材料被动冷却与主动气冷方式的效果,在恒定高放电倍率和高温时,主动气冷方式下电池温度会超过安全工作温度上限而被认为无效。针对圆柱型锂离子电池,文献[46]提出了一种半螺旋管的液体冷却方法以缩小电池的温差,结果表明不同流体方向的半螺旋管可以优化电池单体的温度分布。文献[47]中Tesla Roadster的电池冷却系统为直接液体冷却,散热接口紧贴冷却管,通过与冷却液热交换来提供有效的冷却。文献[48]设计出电池包浸没式热管理系统实现电池包内各电芯的热交换,从根本上解决电池包内部电芯间温度不均的问题,使高电压、大功率快充得以实现。文献[49]在35 A(5 C)恒流放电条件下,测试了相变材料和电池的电导率,结果表明潜热随热导率的增大而减小。文献[50]将优化的热管系统应用到方壳或软包电池中,能够很好地处理电池8 C充电时最大产热量2倍的热量。

锂离子电池大功率快充热管理失效情况下的火灾消防,也是研究人员重点关注的问题。锂离子电池体系兼具多种可燃物的燃烧特点[51],导致目前尚没有完善的消防方案及专用的灭火剂。针对锂离子电池火灾消防的研究,现阶段主要集中在锂离子电池热失控的消防预警和特效灭火剂。目前,锂离子电池的热失控预警手段仍局限于有明显滞后性的温度和烟雾检测等[52]。结合锂离子电池热失控机理,更早对潜在热失控进行警报,是未来研究的重要课题。针对锂离子电池火灾特效灭火剂的研究,目前主要体现于现有灭火剂的灭火效果和降温能力对比[53]。锂离子电池火灾消防尚处于起步阶段,目前行业规范极不完善,现有的消防标准尚未覆盖锂离子电池火灾。构建切实可行的锂离子电池热失控消防标准也将是消防研究的重点问题。

3 结 语

为替代传统燃油汽车而设计的大功率快充电动汽车可实现在数分钟之内充电至80%SOC,伴随大功率快充的潜在热失控风险对动力锂离子电池快充技术的安全商业化应用带来了极大挑战。动力锂离子电池大功率快充热失控触发机理主要有析锂导致的内短路触发和不可控温升导致的热触发。

为防控热失控的发生,应从触发机理出发。

(1) 抑制负极析锂方面,通过结合析锂电化学模型或物理特性来优化快充策略是一个有效的方法,但现有的充电策略中很少提及策略的在线更新。优化电池的设计和制造工艺参数也能够抑制负极锂沉积。

(2) 优化电池的热管理方面,对电芯内部,需要优化电池组分及结构设计以加强电池内部导热;在电芯外部,则需要开发更高效的冷却方法。基于动力锂离子电池热失控机理,早期阶段的内短路检测同时结合对过充、过放、功率状态(SOP)等的综合管理,将会是开发动力锂离子电池热失控高效预警系统的研究方向和趋势之一。

(3) 需要深入研究锂离子电池热失控的消防预警和特效灭火剂,构建切实可行的锂离子电池热失控消防标准。锂离子电池优异快充性能的实现需要从电池整体结构考虑,解决快充时所面临的众多问题,最终实现锂离子电池大功率快充的大规模商业化应用。

【参 考 文 献】

[1] 吴宁宁,殷志刚,曹敏花.快速充电锂离子电池研究进展[J].新能源进展,2022,10(4):325-339.

[2] 孙方静, 韦连梅, 张家玮, 等.锂离子电池快充石墨负极材料的研究进展及评价方法[J].储能科学与技术,2017,6(6):1223-1230.

[3] 特斯拉官网.超级快充[EB/OL].[2024-09-14].https://www.tesla.cn/support/supercharger.

[4] 小鹏官网.High-voltage fast charge[EB/OL].[2024-09-14].https://www.xiaopeng.com/charging.html.

[5] 保时捷官网.电动汽车充电站[EB/OL].[2024-09-14].https://newsroom.porsche.com/zh/technology/cn-porsche-e-mobility-fast-charging-modular-building-blocks-system-electricity-grid-visitor-frequency-space-constraints-power-electronics-cooling-unit-pit-stop-missione-taycan-engineering-2018-1-15848.html.

[6] 欧阳明高.如何做好动力电池热失控的安全防控?[J].汽车纵横,2019(7):20-23.

[7] SPOTNITZ R, FRANKLINB J.Abuse behavior of high-power,lithium-ion cells[J].Journal of Power Sources,2003,113(1):81-100.

[8] LIU J, WANG Z, BAI J.Influences of multi factors on thermal runaway induced by overcharging of lithium-ion battery[J].Journal of Energy Chemistry,2022,70:531-541.

[9] LI Y, FENG X, REN D, et al.Thermal runaway triggered by plated lithium on the anode after fast charging[J].ACS Applied Materials amp; Interfaces,2019,11(50):46839-46850.

[10] 褚政宇.基于降维电化学模型的锂离子动力电池无析锂快充控制[D].北京:清华大学,2019.

[11] 安坤, 田政, 赵锦, 等.浅析电化学储能电站建设中存在的安全隐患及解决措施[J].电器与能效管理技术,2020(10):107-113.

[12] 冯旭宁.车用锂离子动力电池热失控诱发与扩展机理、建模与防控[D].北京:清华大学,2016.

[13] 张志刚, 张涛, 汤爱华, 等.车用锂电池健康状态下快充方法研究综述[J].西南大学学报(自然科学版),2022,44(2):194-206.

[14] 杲齐新, 赵景腾, 李国兴.锂离子电池快速充电研究进展[J].储能科学与技术,2023,12(7):2166-2184.

[15] LI Y, FENG X, REN D, et al.Varying thermal runaway mechanism caused by fast charging for high energy pouch batteries[J].ECS Meeting Abstracts,2019(6):585.

[16] KEYSER M, PESARAN A, LI Q, et al.Enabling fast charging-battery thermal considerations[J].Journal of Power Sources,2017,367:228-236.

[17] TOMASZEWSKA A, CHU Z Y, FENG X N, et al.Lithium-ion battery fast charging:A review[J].eTransportation,2019,1:100011.

[18] KLEIN R, CHATURVEDI N A, CHRISTENSEN J, et al.Electrochemical model based observer design for a lithium-ion battery[J].IEEE Transactions on Control Systems Technology,2013,21(2):289-301.

[19] 刘倩倩, 赵言本, 吕超.磷酸铁锂电池大倍率充放电模型仿真研究[J].电器与能效管理技术,2020(5):57-61.

[20] KLEIN R, CHATURVEDI N A, CHRISTENSEN J, et al.Optimal charging strategies in lithium-ion battery[C]// Proceedings of the Proceedings of the 2011 American Control Conference,2011:382-387.

[21] CHU Z Y, FENG X N, LU L G, et al.Non-destructive fast charging algorithm of lithium-ion batteries based on the control-oriented electrochemical model[J].Applied Energy,2017,204:1240-1250.

[22] 周旋, 周萍, 郑岳久, 等.锂离子电池宽温度区间无析锂快充策略[J].汽车安全与节能学报,2020,11(3):397-405.

[23] 劳力.高比能锂离子动力电池系统充电策略及热失控安全研究[D].合肥:中国科学技术大学,2020.

[24] YANG X G, LIU T, GAO Y, et al.Asymmetric temperature modulation for extreme fast charging of lithium-ion batteries[J].Joule,2019,3(12):3002-3019.

[25] YANG X G, LIU T, WANG C Y.Thermally modulated lithium iron phosphate batteries for mass-market electric vehicles[J].Nature Energy,2021,6(2):176-185.

[26] WANG C Y, ZHANG G, GE S, et al.Lithium-ion battery structure that self-heats at low temperatures[J].Nature,2016,529(7587):515-518.

[27] YANG X G, ZHANG G, GE S, et al.Fast charging of lithium-ion batteries at all temperatures[J].Proc Natl Acad Sci USA,2018,115(28):7266-7271.

[28] RODRIGUES M T F, SHKROB I A, COLCLASURE A M, et al.Fast charging of Li-ion cells:Part IV.temperature effects and “safe lines” to avoid lithium plating [J].Journal of the Electrochemical Society,2020,167(13):1-12.

[29] AN F,ZHANG R, WEI Z, et al.Multi-stage constant-current charging protocol for a high-energy-density pouch cell based on a 622NCM/graphite system[J].RSC Advances,2019,9(37):21498-21506.

[30] PURUSHOTHAMAN B K, LANDAU U.Rapid charging of lithium-ion batteries using pulsed currents:A theoretical analysis[J].Journal of the Electrochemical Society,2006,153(3):A533-A542.

[31] 高春兰, 谢青松, 李延强, 等.基于锂离子动力电池的分阶段脉冲充电法研究[J].电器与能效管理技术,2016(18):50-55.

[32] ARYANFAR A, BROOKS D, MERINOV B V, et al.Dynamics of lithium dendrite growth and inhibition:Pulse charging experiments and Monte Carlo calculations[J].The Journal of Physical Chemistry Letters,2014,5(10):1721-1726.

[33] SONG M, CHOE S Y.Fast and safe charging method suppressing side reaction and lithium deposition reaction in lithium ion battery[J].Journal of Power Sources,2019,436:226835.

[34] 刘倩倩.锂离子电池负极析锂机制及抑制方法研究[D].哈尔滨:哈尔滨工业大学,2018.

[35] PARIKH D, CHRISTENSEN T, LI J.Correlating the influence of porosity,tortuosity,and mass loading on the energy density of LiNi0.6Mn0.2Co0.2O2 cathodes under extreme fast charging (XFC) conditions[J].Journal of Power Sources,2020,474:228601.

[36] QI S, WANG H, HE J, et al.Electrolytes enriched by potassium perfluorinated sulfonates for lithium metal batteries [J].Science Bulletin,2021,66(7):685-693.

[37] LI F, HE J, LIU J, et al.Gradient solid electrolyte interphase and lithium-ion solvation regulated by bisfluoroacetamide for stable lithium metal batteries[J].Angewandte Chemie International Edition,2021,60(12):6600-6608.

[38] YUE X, ZHANG J, DONG Y, et al.Reversible Li plating on graphite anodes through electrolyte engineering for fast-charging batteries[J].Angewandte Chemie International Edition,2023,62(19):e202302285.

[39] 陈旭海,罗景生, 陈永福, 等.基于Ansys的磷酸铁锂储能电池系统热分析及优化[J].电器与能效管理技术,2020(10):41-46.

[40] KIM G H, SMITH K, LEE K J, et al.Multi-domain modeling of lithium-ion batteries encompassing multi-physics in varied length scales [J].Journal of the Electrochemical Society,2011,158(8):A955-A969.

[41] CHEN Y H, WANG C W, LIU G,et al.Selection of conductive additives in Li-ion battery cathodes:A numerical study[J].Journal of The Electrochemical Society,2007,154(10):A978-A986.

[42] XU X M, HE R.Review on the heat dissipation performance of battery pack with different structures and operation conditions[J].Renewable and Sustainable Energy Reviews,2014,29:301-315.

[43] 王莉, 谢乐琼, 张干, 等.锂离子电池一致性筛选研究进展[J].储能科学与技术,2018,7(2):194-202.

[44] 吴晓刚, 崔智昊, 孙一钊, 等.电动汽车大功率充电过程动力电池充电策略与热管理技术综述[J].储能科学与技术,2021,10(6):2218-2234.

[45] SABBAH R, KIZILEL R, SELMAN J R, et al.Active (air-cooled) vs.passive (phase change material) thermal management of high power lithium-ion packs:Limitation of temperature rise and uniformity of temperature distribution[J].Journal of Power Sources,2008,182(2):630-638.

[46] AFZAL A, MOHAMMED SAMEE A D, ABDUL RAZAK R K, et al.Thermal management of modern electric vehicle battery systems (MEVBS)[J].Journal of Thermal Analysis and Calorimetry,2021,144(4):1271-1285.

[47] RAO Z, WANG S.A review of power battery thermal energy management [J].Renewable and Sustainable Energy Reviews,2011,15(9):4554-4571.

[48] 田钧, 高帅.基于浸没式技术的纯电动汽车电池包热管理方案解析[J].汽车电器,2023(5):6-8.

[49] LING Z, WANG F, FANG X, et al.A hybrid thermal management system for lithium ion batteries combining phase change materials with forced-air cooling[J].Applied Energy,2015,148:403-409.

[50] ZHAO R, GU J, LIU J.An experimental study of heat pipe thermal management system with wet cooling method for lithium ion batteries[J].Journal of Power Sources,2015,273:1089-1097.

[51] MAO B, LIU C, YANG K, et al.Thermal runaway and fire behaviors of a 300 Ah lithium ion battery with LiFePO4 as cathode[J].Renewable and Sustainable Energy Reviews,2021,139:110717.

[52] 丁奕, 杨艳, 陈锴, 等.锂离子电池智能消防及其研究方法[J].储能科学与技术,2022,11(6):1821-1833.

[53] 刘昱君, 段强领, 黎可, 等.多种灭火剂扑救大容量锂离子电池火灾的实验研究[J].储能科学与技术,2018,7(6):1105-1112.

收稿日期: 2024-07-21

刘建超(1989—),女,工程师,主要从事电池快充热特性与热安全、电池失效分析、寿命预测、梯次电池增容修复等技术研究。

郭慰问(1989—),女,工程师,主要从事新能源电池的检测分析技术、安全、失效分析、梯次利用等研究。

鲁 登(1993—),男,工程师,主要从事动力与储能电池测试技术与失效分析研究。

*基金项目: 上海市2023年度“科技创新行动计划”科委支撑碳达峰碳中和专项项目(23DZ1201600)