316L控制棒包壳管渗氮防渗工艺技术研究

2024-12-19甄利平陶永良

摘 要:316L控制棒包壳管离子渗氮过程中使用机械屏蔽不能完全实现屏蔽区无渗氮层,影响后期加工和焊接等工序,为满足管材上端焊接区技术条件要求,针对316L不锈钢管离子渗氮工艺特点,分析上端焊接区渗氮防渗技术,通过化学成分分析、光学显微分析、X射线衍射等试验方法分析防渗涂料成分、管材渗氮层的组织和性能,验证了采用组合防渗(机械隔离+刷涂防渗涂料)工艺技术的实际效果,其可以满足渗氮管上部焊接区防渗的技术条件要求。

关键词:离子渗氮;不锈钢包壳管;夹具;防渗涂料

中图分类号:TG 178 " 文献标志码:A

离子渗氮一般是在真空设备中(100Pa~600Pa),以一定比例的氨气(或用氢气、氮气代替)、甲烷等气体,以零件为阴极,真空设备的炉壁或容器内另设金属作为阳极。当阴阳极之间加上数百伏直流电压时,两极间的稀薄气体被电离,从而产生辉光放电。由于真空设备中的稀薄气体被电离,空间中存在大量的电子和离子,正离子向作为阴极的零件运动,电子则飞向阳极,持续不断的辉光放电过程使离子渗氮过程不断进行。在离子渗氮过程中,要求产品有非渗氮区域,可以采取金属屏蔽防渗和涂料防渗方式,避免防渗区域表面硬化。

基于“华龙一号”工程,根据中核集团“龙腾2020”项目部署,重点解决国内控制棒组件中不锈钢包壳管表面渗氮的关键技术问题,中核高泰使用国内自主研发的专用离子渗氮设备对不锈钢包壳管进行离子渗氮处理,对需要防渗的零件部位使用专用设备提高防渗涂层的效率。

1 奥氏体不锈钢的离子渗氮

1.1 奥氏体不锈钢渗氮的目的

因奥氏体不锈钢具有优良的耐蚀性能和可加工性能而被广泛应用,但它的硬度低(200HV~250HV)、耐磨性差,用奥氏体不锈钢制造的机械零部件,尤其是需要耐磨的部位,往往难以满足使用要求,严重影响这些零部件的使用寿命。为了提高不锈钢表面的硬度,可以采取对产品表面离子进行渗氮的方法来满足要求[1]。

1.2 奥氏体不锈钢低温离子渗氮特点

奥氏体不锈钢的离子渗氮会增加其表面硬度,提高耐磨性。为了保证不降低不锈钢的耐腐蚀性能,通常采用低温离子渗氮技术使奥氏体不锈钢表面生成氮或碳的过饱和固溶体,这种过饱和固溶体具有较高的硬度,且在硬化层内没有碳化铬和氮化铬析出,不会降低不锈钢的耐腐蚀性能。

1.3 奥氏体不锈钢管在核电中的应用

控制棒是核电设备中的重要部件,它是由外径ø9.7mm、壁厚0.5mm、长度4000mm的316L奥氏体不锈钢管制成,管内含有颗粒状的中子吸收剂。在核反应堆运行过程中,通过调整控制棒的插入深度达到控制核反应速度的目的,控制棒的反复运动容易导致不锈钢管磨损,所以对这些控制棒外表面的要求是既要耐磨又要耐蚀[2]。

国外热处理公司从20世纪70年代就开展核电不锈钢低温离子硬化处理技术的研究,主要有离子渗氮、离子渗碳和离子氮碳共渗[3]。

中核高泰公司在2015年开始研究316L不锈钢包壳管离子渗氮,与国内热处理设备厂家合作研发专用于包壳管渗氮用离子渗氮炉,并研发出316L低温离子渗氮工艺,316L不锈钢管装炉方式如图1所示。

2 离子渗氮的防渗

2.1 离子渗氮防渗的目的

离子渗氮后会在零件表面形成一层硬化层,该硬化层具有高硬度、高耐磨性。但是在一些情况下需要考虑局部防渗[4]。1)为了满足机械性能要求,零件渗氮后会使塑性降低,为了满足机械性能,需要对零件进行局部防渗。2)方便后续的加工,渗氮后的零件表面具有高的硬度,会对后续的切削加工及安装校准产生影响。3)保证生产顺利进行,零件上有些部位,例如窄的沟槽和小孔容易在离子渗氮过程中产生辉光集中,在离子渗氮过程中需要对容易产生辉光集中又不需要渗氮的部位进行防渗。4)避免离子渗氮过程中零件某些部位的完全渗透,降低其使用性能,因此针对零件上容易渗透的部位也需要进行防渗处理。

公司生产的控制棒包壳管为保证后续上端塞焊接质量,需要对焊接区进行防渗处理,使其不受活性物的影响。不锈钢管机械隔离尺寸长度为距离管端96mm,渗氮结束后切割掉88mm,剩余焊接区长度为8mm。

2.2 离子渗氮防渗的方法

实现局部渗氮的方法大多数都用金属的覆盖屏蔽、渗氮零件的相互屏蔽以及防渗涂层的屏蔽方法。

2.2.1 金属覆盖屏蔽

当使用金属屏蔽时,由于屏蔽物和零件处于同电位,因此也要起辉。屏蔽物和被屏蔽物并不要求紧密配合,只要屏蔽边缘缝隙不大于0.5mm,使辉光不能进入缝隙造成弧光放电即可。

2.2.2 防渗涂层屏蔽

使用离子渗氮专用的特殊金属防渗涂料,可涂刷或喷涂在需要保护的零件表面来实现局部防渗,防渗涂层在干燥后仍能保持足够的表面附着能力,金属颗粒彼此紧密重叠,氮原子通过一定厚度(大于0.2mm)的涂料层,其扩散是极微少的,因为活性氮通过相当长的扩散路程达到工件表面时已经复合,离子渗氮后的防渗涂层很容易去除,使用酒精即可擦除。

3 316L控制棒包壳管渗氮防渗试验

奥氏体不锈钢低温渗氮后会大幅提高表面硬度和耐磨性,中核高泰公司生产的316L奥氏体不锈钢渗氮前硬度为250HV~300HV,渗氮后表面硬度可以达到1000HV~1100HV。与涂层、镀膜结合方式不同的是,渗氮层与不锈钢基体是冶金结合,渗氮后的耐磨性也会大幅提高。奥氏体不锈钢低温渗氮后,形成的硬化层是氮或碳的过饱和固溶体,从渗氮前后XRD的检测可以看出,奥氏体不锈钢低温渗氮后没有新相生成[5],因此不会降低其耐蚀性。

3.1 金属夹具覆盖的防渗试验

3.1.1 防渗工装

针对不锈钢管的防渗,使用专用的设计工装[6],根据包壳管的外径尺寸,设计的屏蔽管内径为ø10.2mm,与产品间隙单边平均为0.25mm,能保证在渗氮过程中辉光不进入缝隙,同时一定的间隙可以保证工装的安装与拆卸比较方便(如图2所示)。为满足后续加工及技术要求,屏蔽管的有效屏蔽长度为96mm。在离子渗氮过程中,金属夹具起到的作用如下。1)固定管材在离子渗氮炉中的位置,在渗氮过程中对细长管起到吊挂的作用。2)夹具对包壳管上端焊接区有金属屏蔽作用,可以起到防止管材表面渗氮,方便后续的焊接加工。

3.1.2 防渗工装的渗氮使用

防渗工装、弹簧夹套、吊挂装置配合使用,不仅能对渗氮管有屏蔽作用,并且能起到固定管材之间的间距相同、保证每炉次的装炉数量一致的作用。因为离子渗氮的装炉方式和装炉数量不同都会影响渗氮温度的均匀性,所以在离子渗氮过程中固定装炉方式对工艺的稳定性有重要影响。

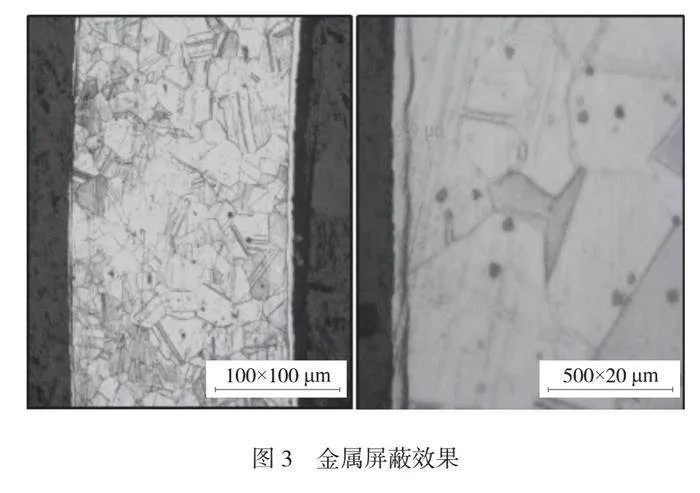

3.1.3 夹具防渗效果

使用制作的金属夹具对不锈钢管进行覆盖屏蔽。经过离子渗氮后对屏蔽区的管材进行金相检测,检测结果如图3所示。通过试验可以得到结论,金属夹具能起到一定的屏蔽作用,但是在屏蔽区还是有轻微的渗氮层生成,对后续的加工尤其是焊接会有一定的影响。

3.1.4 原因分析

离子渗氮时辉光处于亚稳定区并得以持续保持,工件表面钝化层在离子高速轰击下被去除,氮和碳离子不断进入工件基体,从而形成硬化层。不锈钢表面存在一层较致密的钝化膜,离子渗氮是依靠辉光离子轰击破膜,由于屏蔽管与包壳管之间间隙很小,该处不可能产生辉光,因此按离子渗氮技术理论屏蔽段应无扩散层产生。

离子渗氮时按确定比例同时向炉内通入N2、H2和CH4气体,在一定压力、温度、时间的综合条件作用下,处于屏蔽段间隙中一定量的H+N+C→HCN发生反应,而这种反应需要具备一定的反应条件,这就解释了为什么同样条件下的屏蔽却有2种截然不同的结果。

HCN是具有挥发性和弱腐蚀性的气态氢氰酸,附着在屏蔽段内管子表面上,随机生成的客观性决定了其具有的非均匀性,附着的HCN起到了破膜的作用,在这个狭小的局部N、C离子实际是以气体渗氮的方式进行向内扩散,从而使处于屏蔽段内的包壳管表面形成扩散层。

3.2 防渗涂料的防渗试验

3.2.1 防渗涂料

离子渗氮防渗涂料是水基的离子渗氮防渗涂料,可通过刷涂和浸蘸法简单使用,也可任意比例水混合使用,在工件表面有不错的黏附性和保护效果,渗氮后防渗涂料易清除,对管材的后续加工没有影响。

3.2.2 防渗涂料化学成分检测

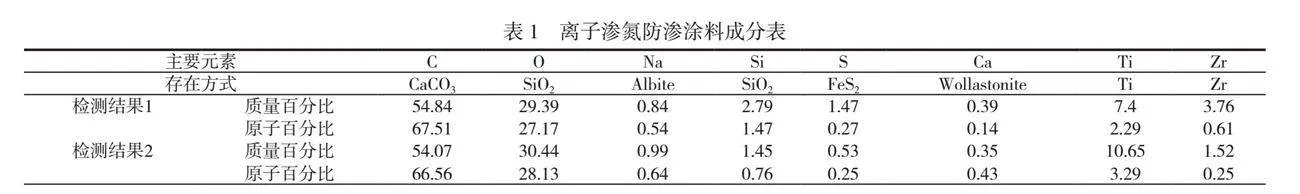

根据与核电包壳管接触的材料不能含有卤素元素的核电技术要求,委托上海交通大学对离子渗氮专用防渗涂料进行化学分析,检验结果见表1。

检测结果表明,防渗涂料中主要成分为CaCO3和SiO2,添加剂Wollastonite为硅灰石(Ca3(Si3O9)),是高聚物基复合材料的增强填料;添加剂ALbite为钠长石(NaAlSi3O8),是形成陶瓷体的釉料,成分中不含卤素类化合物,符合产品的使用条件要求。

为提高防渗涂料刷涂的质量稳定性,使用专用的防渗涂刷设备,与手工刷涂相比,效率提高,并且涂刷界限明显,满足产品技术要求。

3.2.3 渗氮防渗效果

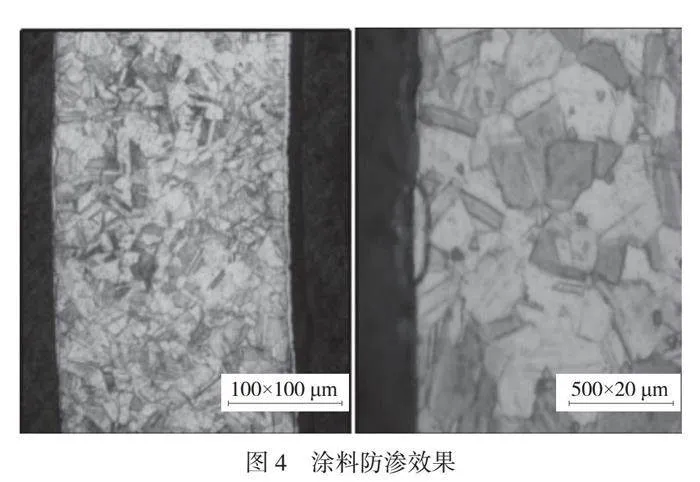

与金属屏蔽相比,涂料防渗效果优于金属屏蔽防渗(如图4所示),涂料防渗后,屏蔽区无连续渗氮层,且厚度小于夹具屏蔽的渗氮层厚度,但是只用涂料防渗对产品进行防渗处理,渗氮后金相检测在屏蔽区有少量的渗氮层。

3.3 最终采取的防渗措施及效果

根据金属屏蔽与涂料防渗的工艺试验结果,最终的防渗方式为夹具+涂料的组合防渗。为进一步验证离子渗氮专用防渗涂料的性能,进行了多炉防渗验证试验。

3.3.1 防渗验证试验条件(金属屏蔽+涂料组合防渗)

试验管长度L=800mm,管下端部使用液压钳夹扁,其7支为刷涂,1支为蘸涂。刷涂部位:7支为屏蔽段76mm~96mm区段,1支为管材随机位置,自然晾干30min。

3.3.2 防渗验证试验结果

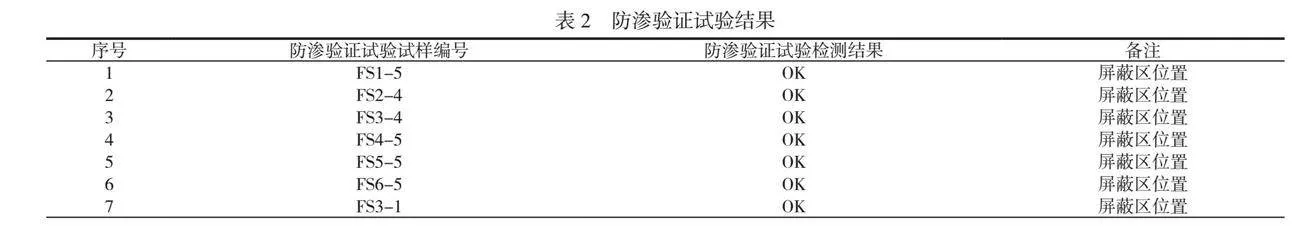

防渗验证试验结果见表2。

3.3.3 试验小结

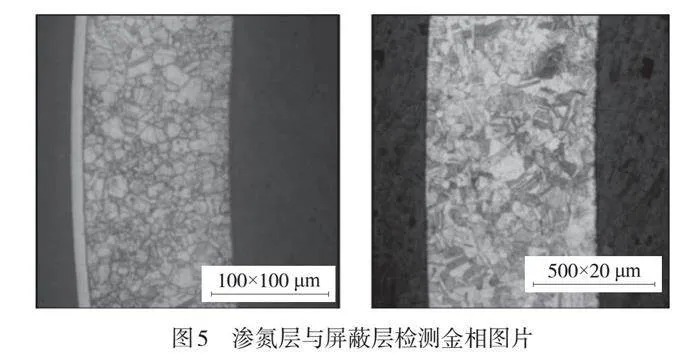

在进行了一系列试验后,最终采用防渗涂料+金属防渗的措施对不锈钢管进行防渗处理。渗氮后对渗氮区和屏蔽区进行金相检测(如图5所示),检测结果表明,使用防渗涂料+金属屏蔽的效果良好,非渗氮区金相检测未检测到渗氮层出现。

4 结语

316L控制棒包壳管的低温离子渗氮在保证耐蚀性不降低的情况下能大幅提高其表面硬度和耐磨性,为了方便后续加工,对非渗氮区使用金属夹具和防渗涂料相结合的方法能起到良好的防渗效果,涂料的防渗使用专用设备能保证防渗涂层界限明显,效率提高。

参考文献

[1]甄利平,李涛,陶永良,等.不锈钢控制棒离子渗氮外观色差改善技术研究[J].中国金属通报,2021(10):147-148.

[2]覃旭娟,卢俊强,郭相龙,等.离子渗氮对AISI304L不锈钢磨损性能的影响[J].金属热处理,2016,41(1):161-165.

[3]LEBRUN J P,POIRIER L,HERTZ D,et al.Environmentally

friendly low temperature plasma processing of stainless steel components

for nuclear industry[J].Surface Engineering,2002,18(6):423-428.

[4]机械工业部机床研究所.离子渗氮指导资料[M].北京:北京市机械工业总公司技术开发研究所,1983.

[5]赵程,孙定国.奥氏体不锈钢的低温软氮化处理[J].青岛科技大学学报,2004,25(3):238-241.

[6]甄利平,蔡云龙,陶永良,等.一种离子渗氮过程中吊挂管材的工装夹具:CN202122804742.8[P].2024-11-07.