65m大跨距桥式刮板取料机设计研究

2024-12-09刘红力李大庆高勇张永丽

摘 要:随着我国工业化发展,市场对大跨度桥式刮板取料机需求强烈,但我国多年来设备跨度一直未超过50m。本文针对65m大跨度桥式刮板取料机的桥梁、料耙以及整机同步性等问题进行分析,采用分体式双料耙装置,实现全断面取料;采用应力应变叠加的分析方法来计算桥梁的强度、刚度和预拱值,实现桥梁强度、刚度和变形量的最佳匹配;运用编码器的感应灵敏,钢丝绳测量轮与传感器同轴联动,解决两侧端梁行走机构的动态感知和智能纠偏问题。通过上述方案,解决了传统设备结构质量大,轨道轮压大,土建成本和运行能耗随之增加等问题,实现了动态感知、智能纠偏和无人值守功能。

关键词:大跨距;智能纠偏;分体式料耙;桥式刮板取料机

中图分类号:TH 237 " " 文献标志码:A

桥式刮板取料机具有混匀性能优良、取料能力大、整机运行稳定以及维护简便等特性,作为散状物料连续装卸设备广泛应用于港口、电力、建材、冶金、矿山以及煤炭等国民经济各行业[1]。

桥式刮板取料机于20世纪90年代进入中国市场的水泥行业,到那时设备跨度一直未超过50m。在国家基础工业快速发展、调整产业结构、优化环境改造以及节能减排的方针指引下,我国刮板取料机制造企业经过技术研发、工艺改进、设备更新,以提升其设计、制造水平,但是大跨度、大运量的刮板取料机整机以及部件的研究还只处于起步阶段。

由于桥式刮板取料机的自身结构问题,大跨距设备的料耙及桥梁易产生变形,无法实现全断面取料,易发生啃轨等现象,极大地限制了桥式刮板取料机向大型化、智能化、低能耗以及高环保等要求的发展。因此,研制具有自主知识产权大型化、智能化、低能耗以及高环保的桥式刮板取料机技术已成为国内外高端装备行业的主要目标。

1 设计研究内容

某电厂项目65m大跨距桥式刮板取料机,单机轨距65m,刮板链速0.6m/s,取料量700t/h。设备跨度大,国内外并无成型案例可以借鉴,常规料耙结构强度不足、整机质量过大、行走车轮轮压大、设备局部集中载荷过大以及整机运行不稳定等情况。

2 技术方案

2.1 单侧分体式双料耙装置

在桥式刮板混匀取料机的结构中,料耙是实现全断面取料的核心部件,料耙的耙料效果会直接影响设备所取物料的混匀效果。传统料耙结构通常为等边三角形,用三角形在料堆断面上往复移动来完成松料工艺,料耙运动轨迹需要覆盖整个料堆的断面,因此料耙截面与桥梁长度成等比关系。当设备跨度超过40m时,这种平面钢结构料耙会在自重荷载的作用下产生挠度变形,挠度变形大的部分埋入物料中,变形小的部分则悬浮在料堆表面上面没有触耙物料,耙料面与物料的滑移角不吻合,这直接影响和降低了均化效果。

传统结构料耙在大跨距条件下依然保证形变量精度,需要提高结构性,当取料机跨距大于45m时,需要将料耙设计成双层甚至多层结构,因此按照传统的设计结构,65m大跨距桥式刮板取料机的料耙质量约为280t,继而将会导致桥梁及行走端梁截面变大、整机质量大幅度增加,导致轨道轮压过大,土建成本随之增加5%,运行能耗提高3%。因此降低料耙自重是提高设备整体稳定性、增强产品市场竞争力的关键点[2]。

针对此问题,采用对称直角凹四边形双料耙结构,其特征是将传统的桥梁两侧用大型平面等腰三角形料耙分解为两个对称直角凹四边形料耙,且适当缩小直角底边的尺寸,并降低2个三角形的高度,同时在2个三角形的顶角增加1个直段,用于耙松料堆堆顶的物料;对称直角凹四边形双料耙沿取料截面往复运动,当设计耙车往复行程时要满足大于两料耙间距的要求,去掉了原大型等腰三角形中间部分,只保留了原等腰三角形的2个腰的一部分,由于耙车行程大于连接体的长度,因此可实现全断面耙松物料,且这种分体式双料耙松料装置为多层立体式结构,具有外形尺寸小、质量轻以及强度刚度大等特点,在保证耙料面积的前提下,相对于传统结构能够降低耙架20%以上的质量,极大地减少了耙架的变形量,从而实现设备的全断面松料耙料作业。

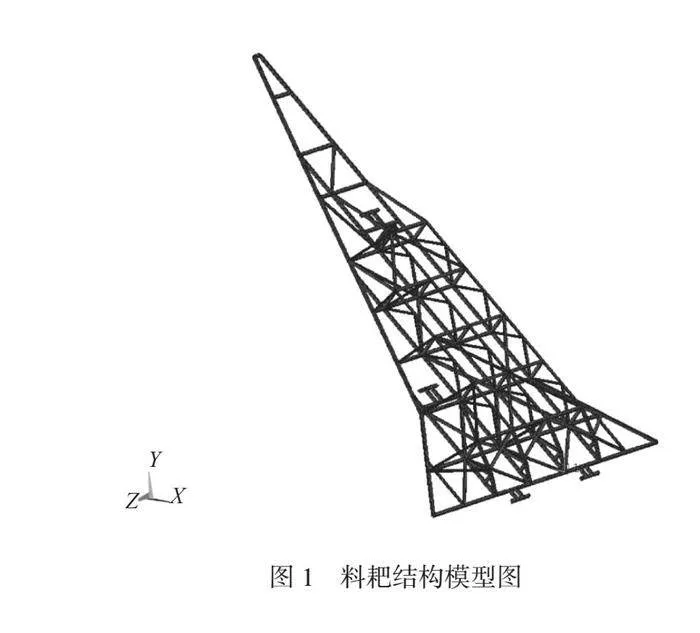

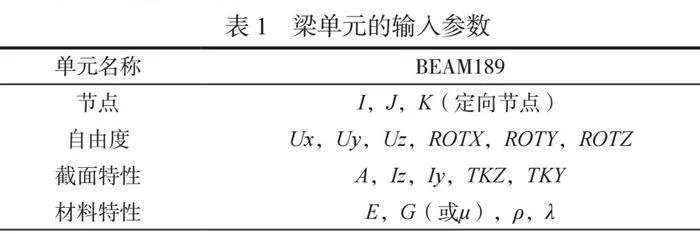

采用ANSYS软件对双料耙结构进行分析,采用BEAM189梁单元,单元的特性如下:弹性梁单元每个节点具有6个自由度,即沿X轴、Y轴以及Z轴移动和绕X轴、Y轴以及Z轴转动。该单元由3个结节点确定,在结构分析中该单元的输入参数见表1。

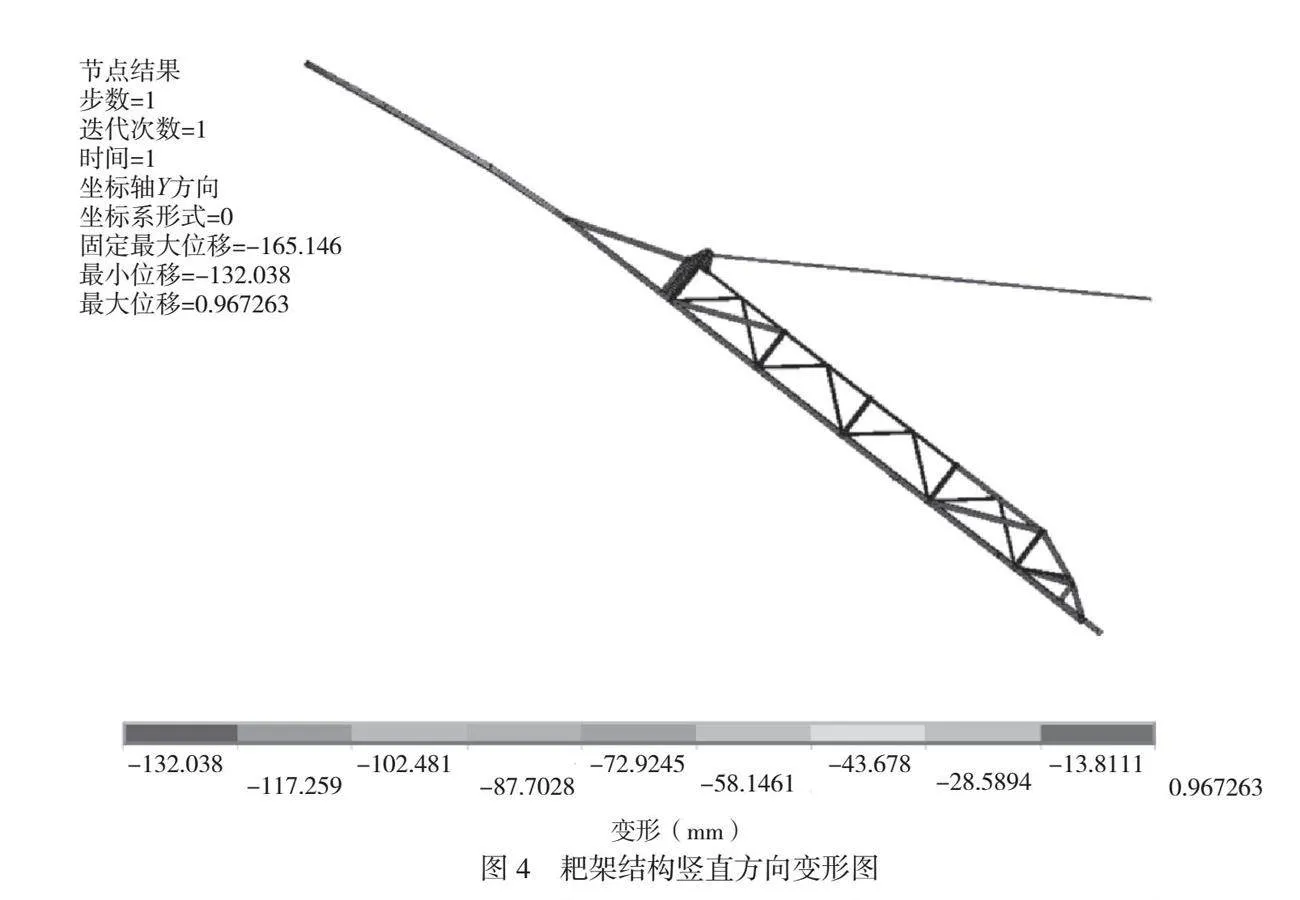

根据上述数据建立模型(如图1所示),施加载荷和约束(如图2所示),通过料耙的有限元分析,得出了其应力云图(如图3所示)以及变形云图(如图4所示)。

通过有限元分析(如图3、图4所示),耙架最大的应力为74MPa,满足规范的规定,最大变形为138mm,对于此类结构的变形,尚无标准规定,因此变形量不影响结构的性能即可。

由于设备跨度大,因此为了保证在物料因含水量高而出现物料黏着的工况下料耙依然可以起到高效的耙料作用,在料耙机构中采用了“活动耙齿”装置,当主耙架横向耙松物料时,采用此装置可进行纵向耙料,提高物料的流动性,满足物料的混匀要求。

对于大型料场中所用的大跨度桥式刮板混匀取料机,单侧分体式双料耙松料装置可实现全断面取料,从而提高原料的混匀效果,降低原料的物理性能和化学成分的波动值,极大地增加了原材料的利用率和经济效益。

2.2 新型智能控制大跨距纠偏装置

大跨距桥式刮板混匀取料机的整机质量大,车轮数量多,车轮侧向力大,耙架、刮板运行过程中与物料接触的位置不同,所取物料也会根据料堆种类不同而实时发生变化,且由于不同种类的物料特性也不相同,因此造成两侧端梁受力不均匀,设备的运行状态也会发生变化,使设备两侧端梁行走机构的运行状态发生不规则变化,从而发生啃轨现象,为保证桥式刮板取料机正常运行,传统的纠偏装置已经无法满足大跨距设备的检测精度要求。

针对此问题,在桥式刮板取料机的纠偏装置中将拉绳编码器作为检查传感器,运用拉绳编码器的感应灵敏,钢丝绳测量轮与传感器同轴联动的特点,使测量误差缩小,由于与被测物体软性连接,因此抗震动性能优越、安装简便,可以满足测量距离偏大的需求,能达到快速纠偏目的,即在本装置中采用拉绳编码器来检测设备的动态偏移量,当桥式刮板取料机两侧端梁前后走行距离不同导致桥梁与摆动端梁不垂直而出现偏移角时,可进行动态感知,并智能控制桥式刮板取料机12台行走驱动,结合实时物料刮取速度,智能匹配各机运行频率,直到桥式刮板取料机桥梁与摆动端梁垂直,达到快速智能纠偏的效果,实现设备运行监测的高度智能化,从而保证大跨距桥式刮板取料机的高效率运行。

2.3 大跨距桥式刮板取料机桥梁的优化设计方案

桥梁是本机设备主要部件之一,总长度为67m,其自身质量为187t,约占整机(总质量约775t)质量的24.2%,但需要承受整机设备83%的质量载荷,因此桥梁的优化设计是保证设备运行稳定可靠的关键要素。

由于设备跨距大,需要兼顾考虑桥梁的预拱度、桥梁下方刮板的整体平面度、整机变形量,因此要保证在桥梁自重载荷、料耙载荷、刮板输送系统载荷、链条张紧及运动载荷作用下刮板与地面间隙在合理范围内。料耙系统所有载荷全部由桥梁承受,由于料耙工作需要沿桥梁轴向往复运动,桥梁各部位载荷始终处于交变状态,因此极易产生结构性疲劳,造成整体变形、铰点开裂以及结构失效等不利情况[3]。

针对上述问题,采用应力应变叠加的分析方法来计算桥梁的强度、刚度和预拱值,将刮板系统、料耙系统、导槽系统、链条机构进行组合分析,对20余种工况组合进行初步预分析,同时采用有限元ANSYS进行分析计算,保证桥梁结构的合理性。同时对桥梁内部结构进行优化分析,最大限度地减少主梁自重,从而得到最优化的桥梁结构。结构采用的材料、载荷组合及数值见表2。

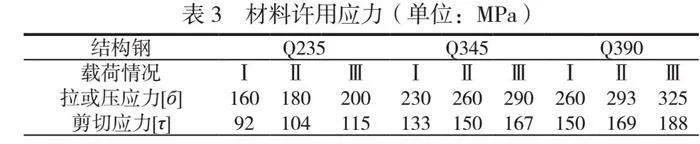

建模时不计焊缝质量,划分网格后以载荷方式补足质量;计算结果不考虑焊缝的残余应力忽略不重要区域的小孔、圆弧及小尺寸结构。材料许用应力见表3。

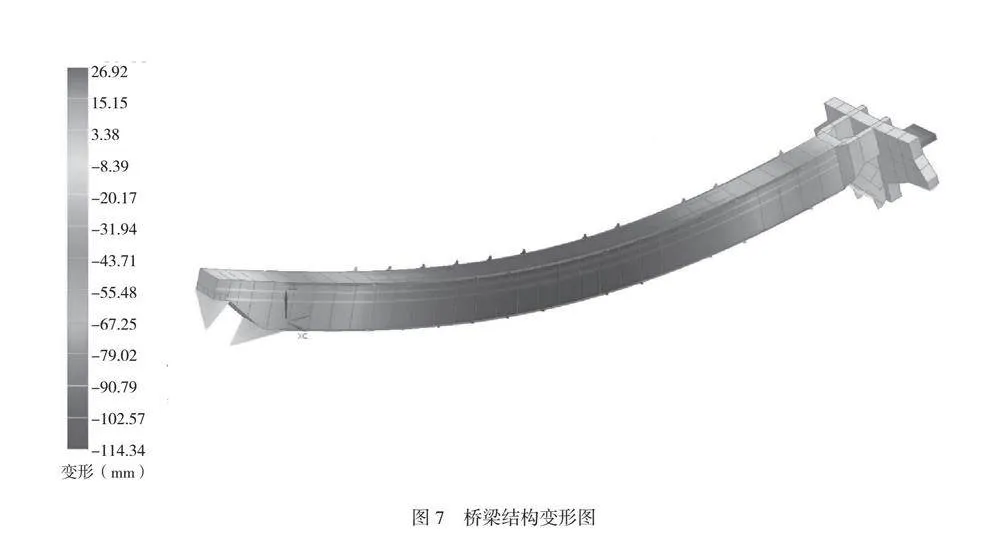

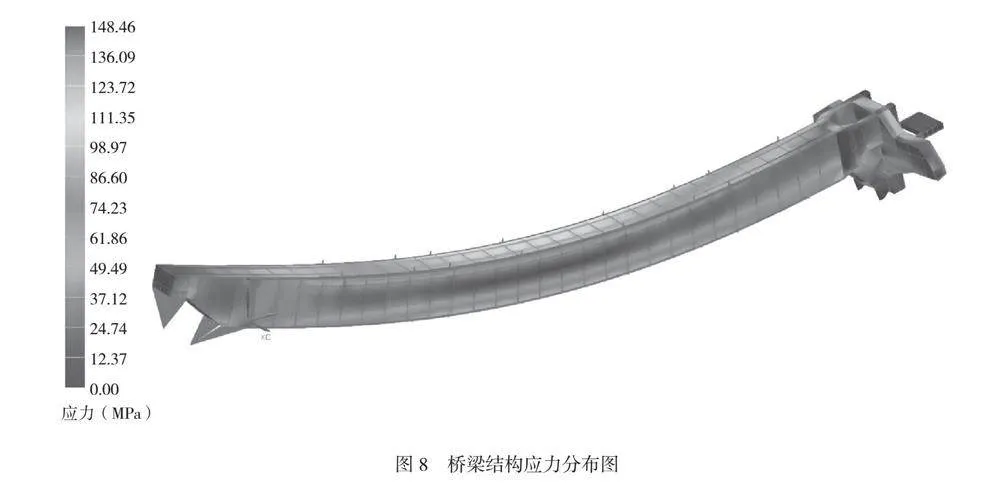

根据上述数据建立模型(如图5所示),施加载荷和约束(如图6所示),对桥梁进行有限元分析,得出了其应力云图以及变形云图。

通通过有限元分析(如图7、图8所示),桥梁最大的应力为148MPa,满足规范的规定,最大变形为114mm,满足规范的规定。

由表2和图7可知,桥梁在自身重力和固有载荷作用下引起向下的挠曲变形,在此状态下料耙小车在桥梁上运动的轨迹就是一个下凹的弧线,使料耙小车的运动阻力增加,严重影响料耙小车的运行平稳性和整机稳定性,因此在设计桥梁的过程中需要采用预拱的方式来解决问题。

理论上,理想的桥梁的预拱度值应该使料耙小车在运行中任何时候受到的阻力应该是相等的,即料耙小车在桥梁的两端和运行至挠度最大点时,料耙小车的运行为1条水平直线,也就是说料耙小车在运行过程中,任何时间内在垂直方向上的位移应该是0。

结合现场实际安装需求,桥梁的实际预拱值应由自身重力预拱值和固有载荷预拱值2个部分组成,桥梁现场组立过程中是不受固有载荷的作用,因此桥梁组立完成后,先要经行自身重力的预拱值的测量,满足设计指标后方可进行下一步的组立安装工作,待设备安装完成后复测桥梁预拱值。

有专家对桥梁的预拱进行计算,得出的结果曲线为1条关于桥梁轴线位置4次曲线,形状复杂,不利于设计和制作,在目前的绝大部分桥梁制造中,都采用圆弧曲线来制作预拱,结合实际工程项目验证拱度值为跨度值的1.1‰~1.9‰。

2.4 取料机智能化控制系统

为了满足无人的要求,采用综合运用精确定位、闭环控制、三维建模、智能调度、安全防护以及集中监控等先进技术,达到司机室内无人操作、中央控制室内集中监控的效果。

运用格雷母线定位技术、RFID定位技术等非接触式精确定位系统对取料机大车行走进行精确定位,定位精度可达±10mm,增设闭环自动控制系统,按照相应的工艺流程完成取料自动作业。通过流量检测系统结合取料机电流采用双环PID控制实现取料机取料流量精准控制,大幅降低堵料概率,提升流量恒定率,为精细化供料提供技术支撑。通过激光扫描系统获取料场的三维模型,利用模型进行料堆的空间定位,实时提取料堆的轮廓、体积等数据,为作业计划的制定和执行提供数据支撑。运用激光扫描、数字化建模以及精确定位等技术,实现系统智能调度运算,在作业过程中自动分解取料动作步骤,根据料堆变化实时生成取料路径,快速响应,大幅度提升效率。基于各种类型的传感技术,在取料机无人操作模式下,负责设备的防碰撞验算,保障设备无人安全运行。

3 结语

65m大跨距桥式刮板取料机解决了传统结构料耙在大跨距条件下,保证形变量精度时质量过大而引起的桥梁及行走端梁截面变大、整机质量大幅度增加、导致过大轨道轮压、土建成本和运行能耗随之增加等问题,相对于传统结构,采用全新料耙结构能够减少耙架20%以上的质量;通过运用拉绳编码器的感应灵敏,钢丝绳测量轮与传感器同轴联动,解决大跨距桥式刮板取料机两侧端梁行走机构的动态感知和智能纠偏问题;采用应力应变叠加的分析方法来优化桥梁结构;运用格雷母线定位技术、RFID定位技术等非接触式精确定位系统等手段实现了无人值守功能。

参考文献

[1]李雪.论桥式刮板取料机[J].中国新技术新产品,2012(1):104-105.

[2]唐兴华.大型桥式双料耙刮板取料机关键问题设计研究[J].煤矿机械,2017(8):52-54.

[3]王辉.桥式刮板取料机桥梁的拱度设计及计算[J].科技创新导报,2015(12):50-51,54.