平面压入法在航空铝材力学性能试验中的应用

2024-12-09吴丹

摘 要:进行航空飞行器材料性能试验工作,需要尽量减少取样面积对结构整体性和稳定性造成的破坏。平面压入法是非接触力学理论中的一种试验方法,采用微纳米级压入技术代替大面积取样,在不破坏材料结构完整性的基础上进行性能测试。本文研究了平面压入法在航空铝材力学性能测试中的应用,对关键步骤进行分析,指出在构建能量-位移模型、进行结构模型有限元分析、进行参数标定和模型修正以及获取材料性能指标等步骤中的技术实施方法,研究了在试验过程中的注意事项。

关键词:平面压入法;航空材料;力学性能;试验技术

中图分类号: V 250 " " " " " " " 文献标志码:A

在航空领域飞行器设计与制造中,铝材应用广泛,其结构性能直接影响飞行安全性。在进行航空铝材结构性能测试的过程中,只有尽量不破坏结构稳定性,才能最大程度地提高效益[1]。因此,在航空领域飞行器力学性能试验中亟待解决的问题是减少取样对性能测试结果的不良影响。平面压入法采用微纳米级压入方法将取样面积控制在最小尺度内,最大限度地降低取样对结构的损伤程度,测试结果精度较高,应深入研究和推广该方法[2]。

1 平面压入法概述

1.1 微样测试理论

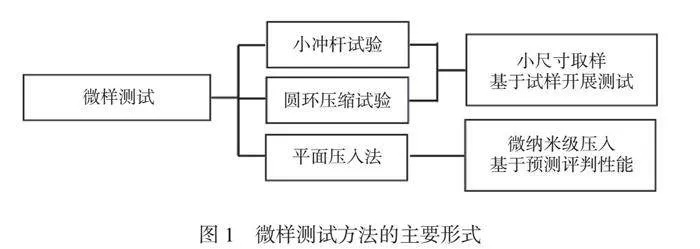

在航空领域,结构材料的性能影响飞机的飞行安全,因此需要进行反复测试,才能给出合格证明。航空材料的结构特性指标包括组成元素、单轴拉伸性和硬度等,其主要利用取样的方法进行性能测试。为了避免破坏材料的整体完整性,减少性能测试对材料结构造成的不可避免损伤,传统的取样测试方法逐渐淘汰[3],微样测试方法逐渐兴起,在关键结构件的检测过程中有取代取样测试的趋势。微样测试方法的主要形式如图1所示。由图1可以看出,对航空结构材料进行微样测试主要包括3种方法,分别为小冲杆试验、圆环压缩试验和平面压入法。小冲杆试验和圆环压缩试验需要对结构材料进行小尺寸取样,基于试样进行性能测试并给出评价报告;平面压入法是一种基于预测技术的性能评价方法,利用微纳米级压入技术获得结构材料的性能预测。平面压入法是一种理想的无接触试验方法,其根据预测数据对材料性能进行评价,减轻了对材料物理结构的破坏力度。

1.2 平面压入法特点

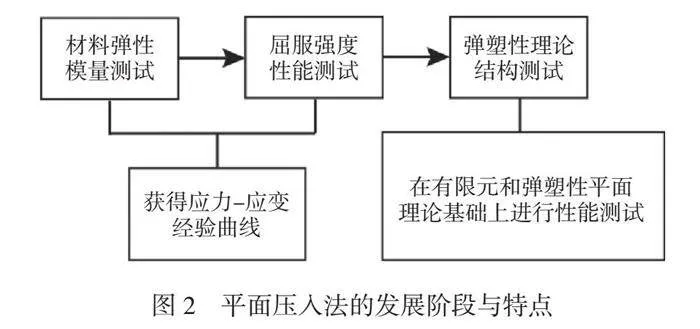

作为微样测试理论的重要应用方法,平面压入法的发展经历了3个主要阶段。平面压入法的发展阶段与特点如图2所示。

由图2可知,随着材料学理论演变,平面压入法的发展经历了由材料弹性模量测试、屈服强度性能测试至弹塑性理论结构测试的变迁。1980—2000年,利用球形压头对材料结构进行了基本的弹性模量和屈服强度性能测试,建立应力-应变经验曲线,获得结构材料内部的特性。这种方法获得的材料力学特性准确,但是容易受到球形压头洁净度和压入深度的影响,结果具有较大随机性。2000—2010年,对球形压头进行改进,利用圆柱压入方法测量材料的结构特性。2010年以后,随着弹塑性理论和有限元分析方法的发展,平面圆柱压入法结合能量-位移方程解决了测试结果易受压头影响的问题,在结构力学分析领域得到广泛应用。

1.3 平面压入法测试航空铝材力学性能的流程

提升飞行器使用效能的关键是对航空铝材的力学性能进行测试,并提出改进措施[4]。在飞行器中,航空铝材是一体化结构,须避免局部结构破坏。因此,利用小冲杆试验和圆环压缩试验进行航空铝材结构性能分析须受到限制,否则采样会破坏结构一致性,导致飞行器结构性能受损。在这种情况下,融合了微纳米级压入特征的平面压法是进行航空铝材结构性能测试的首选方法。使用以下测试流程和平面压入法进行航空铝材力学性能测试,测试流程如图3所示。

2 航空铝材力学性能测试

2.1 建立能量-位移模型

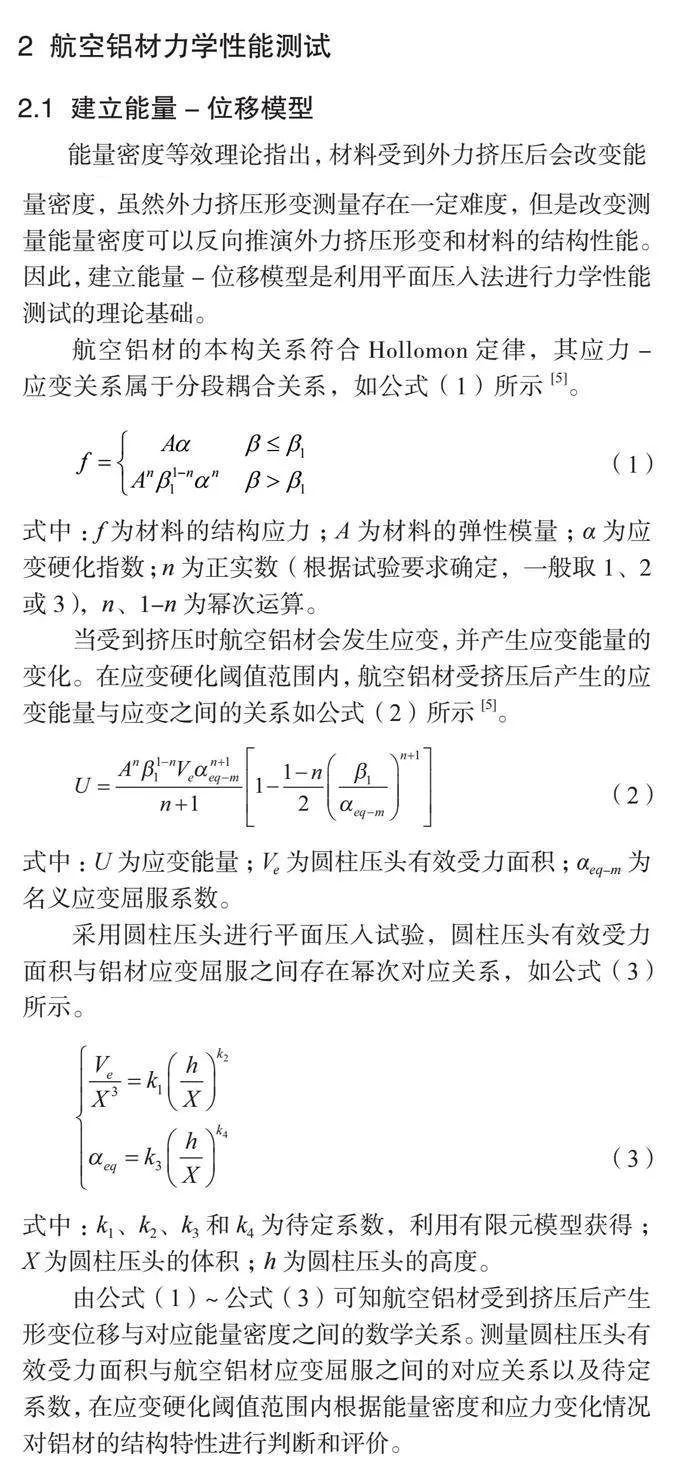

能量密度等效理论指出,材料受到外力挤压后会改变能量密度,虽然外力挤压形变测量存在一定难度,但是改变测量能量密度可以反向推演外力挤压形变和材料的结构性能。因此,建立能量-位移模型是利用平面压入法进行力学性能测试的理论基础。

航空铝材的本构关系符合Hollomon定律,其应力-应变关系属于分段耦合关系,如公式(1)所示[5]。

(1)

式中:f为材料的结构应力;A为材料的弹性模量;α为应变硬化指数;n为正实数(根据试验要求确定,一般取1、2或3),n、1-n为幂次运算。

当受到挤压时航空铝材会发生应变,并产生应变能量的变化。在应变硬化阈值范围内,航空铝材受挤压后产生的应变能量与应变之间的关系如公式(2)所示[5]。

(2)

式中:U为应变能量;Ve为圆柱压头有效受力面积;αeq-m为名义应变屈服系数。

采用圆柱压头进行平面压入试验,圆柱压头有效受力面积与铝材应变屈服之间存在幂次对应关系,如公式(3)所示。

(3)

式中:k1、k2、k3和k4为待定系数,利用有限元模型获得;X为圆柱压头的体积;h为圆柱压头的高度。

由公式(1)~公式(3)可知航空铝材受到挤压后产生形变位移与对应能量密度之间的数学关系。测量圆柱压头有效受力面积与航空铝材应变屈服之间的对应关系以及待定系数,在应变硬化阈值范围内根据能量密度和应力变化情况对铝材的结构特性进行判断和评价。

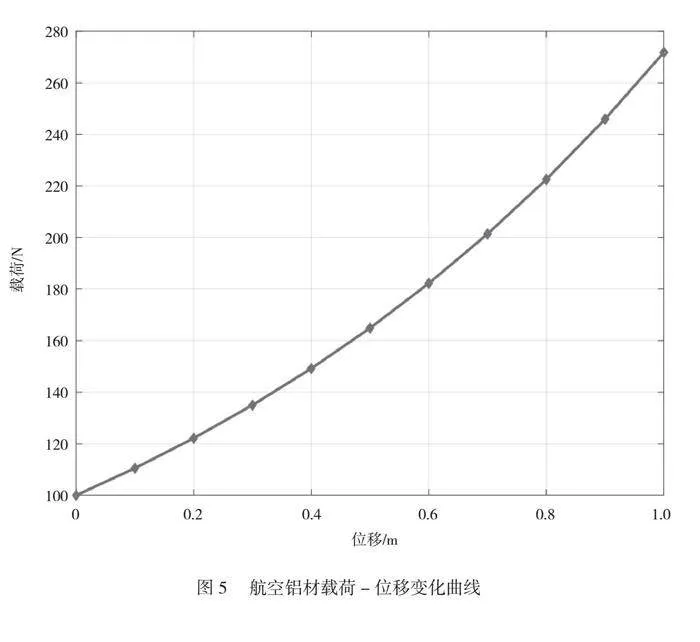

2.2 结构模型有限元分析

利用网格法构建航空铝材的有限元模型,将圆柱压头的挤压过程按照轴对称面进行分解。在平面压入法中,圆柱压头作用于航空铝材,对航空铝材构建不同倍率的网格密度模型。圆柱压头作用于航空铝材的有限元模型如图 4 所示。在网格密度模型中,利用应力云图计算铝材受到圆柱压头挤压后的载荷-位移曲线。选择大尺寸航空铝材进行有限元分析,按照2倍的倍率将其划分为30 445个网格,测量其载荷-位移变化曲线,如图5所示。由图5可知,在2倍网格密度的有限元分析中,航空铝材在一定载荷阈值内的位移变化呈现指数曲线的形式。配合应力云图可以确定在圆柱压头作用下应变能量密度与应变位移之间的数据耦合关系。按照不同的倍率划分网格,分别进行有限元分析后,基于获得的数据进行回归分析,得到应变能量密度与应变位移之间的对应关系,计算待定系数k1~k4的具体数值。

2.3 参数标定与模型修正

航空铝材经过实际测试得到能量密度与应变位移之间对应关系的数据,剔除不合理参数。在测试过程中,仪器振动、无线信号干扰和光照度变化干扰等会造成不良影响,产生误差数据。明显偏大或者偏小的数据可以作为坏数据进行剔除,应将相对应的应变位移与能量密度数值同时删除。坏数据的数量应该控制在一定比例内。一般选择5%作为数据良率的阈值,如果坏数据的数量超过5%,那么说明该次测试不合格,应该重新进行测试;只有当每次测试的数据良率均保持在95%以上时,才表示测试数据可用。

利用测试获得的数据,根据公式(1)~公式(3)进行曲线拟合。在所获得的拟合方程中,应考虑材料弹性模量A对铝材应变能的影响。材料弹性模量不易测得,因此需要对A进行修正。在有限元模型中,使用加载指数方式对A进行修正,如公式(4)所示。

A=c1α(c2α+c3)β2+(c4α+c5)β-2 " " " (4)

式中:c1~c5为根据经验估计的修正系数。

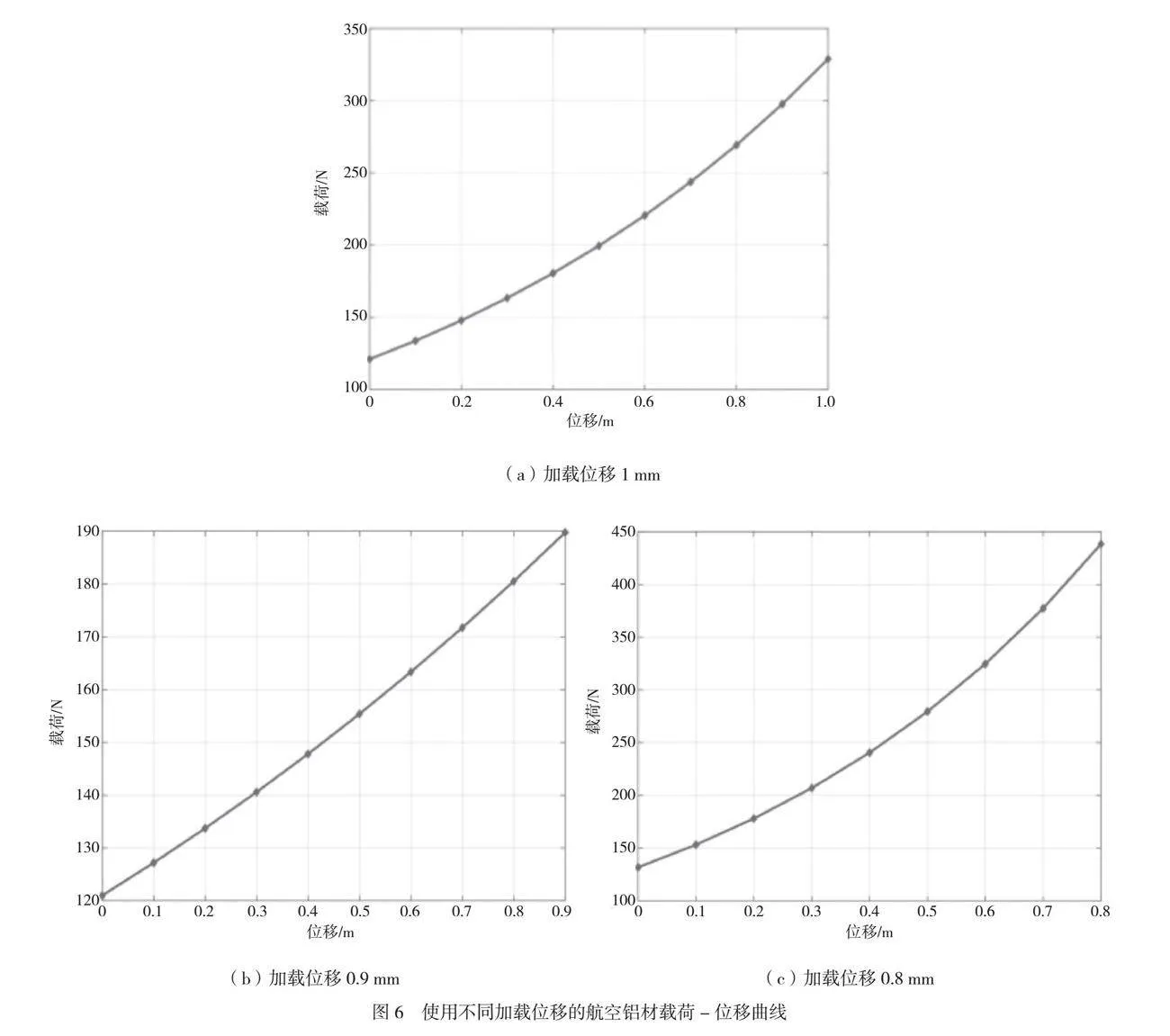

2.4 材料性能指标获取

选择不同类型的航空铝材分别进行平面压入试验,获得不同试验条件下的应力-应变曲线,根据应力-应变曲线计算材料能量密度。不同应变对应不同的能量密度数值,根据应变位移与能量密度之间的数据关系分析取得材料的屈服强度、抗拉强度和洛氏应度等力学性能指标。选择3类航空铝材进行试验,在最大加载位移1 mm、加载速率0.2 mm/s、载荷采样率30次/s的条件下,载荷-位移曲线如图6所示。由图6可知,在不同加载位移作用下,航空铝材的载荷与位移之间均呈现指数形式的变化。计算不同加载位移所对应的载荷力,将载荷力代入能量-位移模型中,根据能量密度的变化分析铝材的屈服强度、抗拉强度和洛氏应度等力学性能指标。对根据实测数据获得的航空铝材结构力学性能指标,在一定范围内进行可用性判断。如果性能指标的误差在一定范围内(一般选择5%作为阈值),证明使用平面压入法获得的力学性能指标有效,就可以作为结构强度和使用寿命的评价依据。

3 平面压入法在航空铝材力学性能测试中的注意事项

平面压入法是一种小面积取样试验方法,在航空铝材力学性能测试中应用广泛。为了保证平面压入法在工程时间测试中取得良好的效果,在进行试验的过程中应该注意以下事项。

首先,应该保证取样区域和试验环境空间的洁净度。杂质会影响试验结果的准确度,损坏数据,使结果分析失去意义。因此,如果要使各种测试仪器发挥作用,就要使试验环境空间保持恒定的温度[6]。

其次,应该注意正确的试验操作程序。须严格按照流程进行试验操作,重视对参数进行修订与对模型进行修正,根据数据回归结果对能量-位移模型中的相关方程进行复核,减少不稳定项带来的不良影响。

最后,应该建立严格的试验审批与记录制度。在每个基本步骤开始前都需要向管理部门报备试验进程,经过充分的技术交流和试验准备后才允许进行试验。对试验结果应该做好详细记录,请试验参与者签字以保证结果记录无误,将结果按照规范进行存档。

4 结论

本文对航空铝材的力学性能测试方法进行研究,探讨了平面压入法的关键实施步骤。作为一种应用广泛、准确率高的试验方法,平面压入法的取样区域很小,主要采用圆柱压入材料的方式进行性能测试。这种方法不破坏航空铝材的结构稳定性,可以准确测定铝材的弹性模量、屈服强度、抗拉强度以及洛氏应度等指标。为了提升平面压入法的测试精度,本文提出在试验过程中的注意事项。在后续研究中,应该将这些方法进行规范化处理并形成制度,保证航空铝材试验技术更加科学、实用。

参考文献

[1]赵寿根,何著,杨嘉陵,等.几种航空铝材动态力学性能实验[J].北京航空航天大学学报,2007(8):982-985.

[2]周立胜,杨荣.飞机结构强度试验测量系统分散性研究[J].工程与试验,2024,64(1): 48-50.

[3]周小军,王宇锋,王飞,等.取样方式对航空铝合金锻件性能评价结果的影响[J].理化检验-物理分册,2024,60(2):6-9,37.

[4]李逸涵,李帅,黎军顽,等.A508-Ⅲ钢小尺寸样品拉伸行为的有限元辅助测试方法研究 [J].核动力工程,2024,45(1):115-122.

[5]刘莉,王利行,张正.航空航天飞行器热端部件用高温材料极端环境力学性能测试标准分析及展望[J].居业,2023(9):185-189.

[6]张瑾.缠绕成型复合材料制品力学性能测试方法研究[J].当代化工研究,2023(10): 12-14.