香烟包装机械中下烟装置设计

2024-12-06韩静芸

摘要:本文针对传统下烟装置刚性过大的问题,提出柔性下烟的设想并完成了相应的下烟装置结构设计,该设计核心思想是采用“行星轮系”来完成柔性下烟,即对香烟包装机械下烟装置进行柔性设计,分别给出了下烟装置、传送装置的设计框架。用3个行星轮系代替传统的凸轮下烟机构,并合理配置齿轮和轴。采用连架杆机构来维持3组行星轮系的同步操作。还对柔性下烟装置的关键部件进行了详细设计,即对下烟装置的行星轮进行设计、三维装配和动力学分析。

关键词:香烟包装;下烟装置;结构设计;仿真试验

中图分类号:TS43""""""""" 文献标志码:A

在我国大多数香烟生产商的包装过程中,香烟包装存在一定的效率不足问题,尤其是烟支从烟库下烟后,经常会发生包装过程中断的现象,由此引起的停机率为三成到四成[1]。其直接原因是烟支的质量问题(如残次品)和空烟问题。实际上,刚刚下烟的烟支存在质量问题的概率很低,但在下烟环节之后的环节中,烟支会因与推烟板发生刚性接触而出现质量下降,如烟支折断和褶皱等现象[2]。后续的铝箔纸包装和商标粘贴就都会受到影响,进而导致包装机械停机,香烟包装的效率严重降低[3]。本文针对传统下烟装置刚性过大的问题,提出了柔性下烟的设想并完成了相应的下烟装置结构设计,该设计的核心思想是采用“行星轮系”进行柔性下烟,并在烟支传输过程中配合负压风吸操作,以降低烟支传输过程中所受的刚性冲击力。

1下烟装置的总体框架设计

1.1香烟包装常用下烟方案分析

在目前普遍应用的香烟包装机械系统中,工作速度处于中速到高速区间的包装机械系统为60%~80%。在这些系统中,烟支的传送通常采用“推烟法”。以烟盒容纳20支香烟的情况为例,从烟库下放到烟模盒的排放顺序一般为3层排列,3层排列的具体烟支数量有所不同,一种是上7、中6、下7,另一种是上7、中7、下6。烟支排放好以后,使用推烟板将其一并推入烟盒,整个下烟过程即执行完毕。但这种比较通用的方案有3个缺点。1)利用凸轮机构进行主体运动,运动效率不高并且存在一定比例的运动间隙,传送速度受到一定程度的限制,凸轮机构的运动也比较容易对下烟过程造成冲击和磨损。2)3层烟支一起被推入烟模盒,烟支受到冲击而破损的可能性较大,这也是造成各种破损的主要原因。3)在实际的包装过程中,因为推烟过程的受到冲击比较明显,所以工作中振动和噪声现象也比较明显。

1.2本文下烟装置总体方案设计

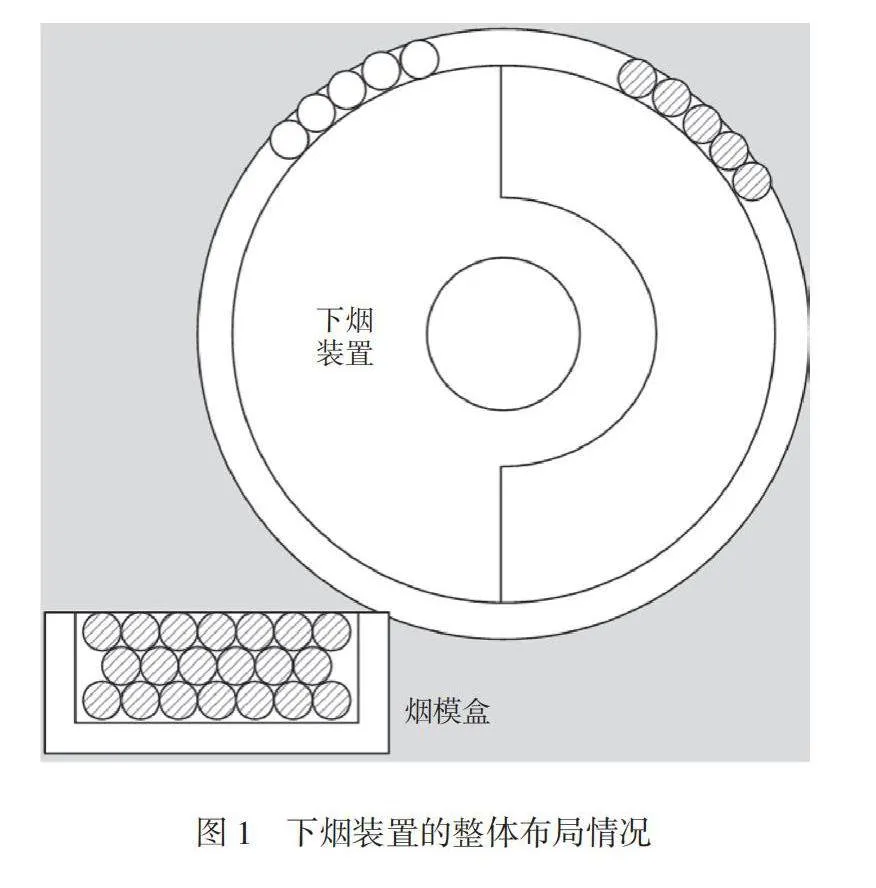

针对上述情况,本文对下烟装置进行了全新设计,以增加下烟过程的柔性。本文将下烟操作的核心运动模式改为轮式传送,烟支从烟库下放到烟模盒的过程由3个行星轮完成。行星轮不仅具有行程稳定、定位精度高的特点,还能避免凸轮机构运动过程中的刚性,减少烟支的破损率。该下烟装置的整体布局如图1所示。

下烟装置共采用了3个行星轮。位置最低的行星轮安放烟模盒中下层香烟,下放烟支的数量为7支。烟模盒接收到第一层7支香烟后继续向前运动,等待第二个行星轮的操作。第二个行星轮处于中间位置,安放烟模盒中中层香烟,下放烟支的数量为6支。烟模盒接收到第二层6支香烟后继续向前运动,等待第三个行星轮的操作。第三个行星轮处于最高位置,安放烟模盒中上层香烟,下放烟支的数量为7支。

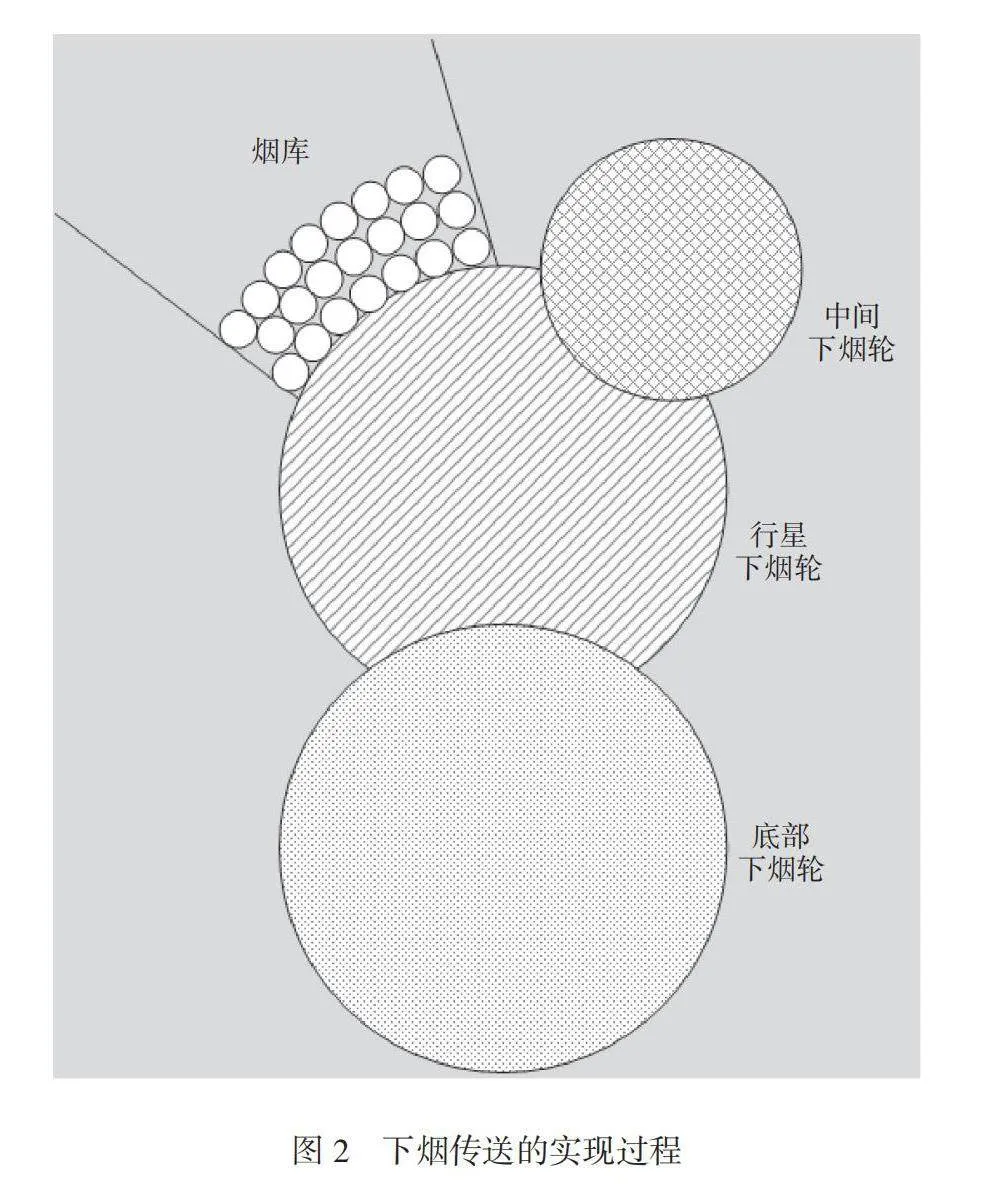

每一个行星轮下烟的过程如图2所示。

下烟装置的每一个行星轮是一个三轮轮系,包括中间轮、行星轮和底部轮。行星轮不但可以绕自身的回转中心顺时针转动,还可以绕中间轮的回转中心做逆时针转动,并在转动过程中利用负压吸附作用进行烟支传送。首先,烟库中的烟支下放到行星轮的烟槽内。其次,行星轮和中间轮通过相向的回转运动将烟支传递给中间轮。再次,中间轮和底部轮通过相向的回转运动将烟支传递给底部轮。最后,底部轮中的烟支被下放到烟模盒中,由于烟模盒和底部轮的瞬时运动线速度一致,不会产生较大冲击,因此整个下烟过程具有一定柔性。

2下烟机构行星轮详细设计与建模

下烟装置的行星轮系设计行星轮、中间轮和底部轮,其中行星轮的作用非常重要。行星轮从烟库末端接受烟支,并通过烟槽向中间轮传递,因此需要具有较高的定位精度和足够的柔性,才能确保传递的准确性,并减少烟支的破损概率。为此本文先给出了行星轮的传动设计,再进行三维模型仿真装配,最后对行星轮进行动力学分析。

行星轮是指一族齿轮中的齿轮回转轴线并不全是固定的,至少有一个齿轮的轴线要围绕固定轴线做回转运动。这表明行星轮必须满足周转轮系的条件。此外,如果周转轮系的自由度确定为1,则可以称之为行星轮系。行星轮系具有许多优良的机械性能,结构紧凑、体积小巧、承重能力强且工作平稳、可靠。行星轮系有多种啮合方式,分别为内啮合-共用齿轮-外啮合(NGW)、内啮合-外啮合(NW)、内啮合-内啮合(NN)、外啮合-外啮合(WW)、内啮合-共用齿轮-外啮合-内啮合(NGWN)以及内啮合(N)等形式。在机械设计中,行星轮系的应用非常普遍,适用于传动比较大的场合,可进行主轴转速不变情况下的变速传动和多个运动分支的运动传递。

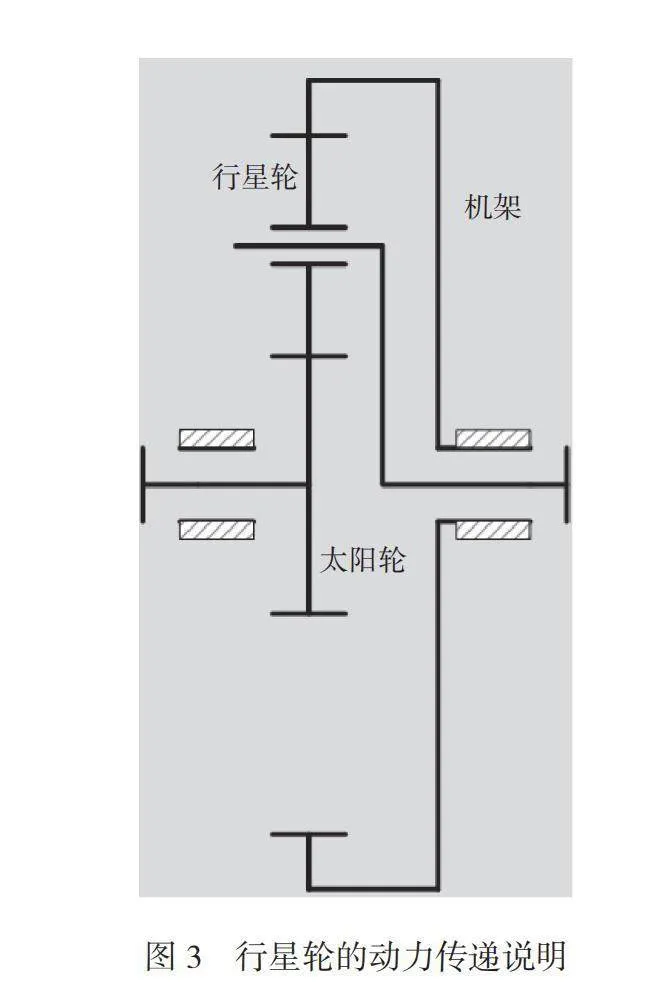

本文的下烟装置设计采用如图3所示的行星轮结构。在香烟包装机械的下烟装置中,行星轮既要围绕固定轴线做公转,又要围绕自身轴线做自传,同时还要在与中间轮啮合的过程中完成烟支的传送。为此,本文采用了比较常见的内啮合-共用齿轮-外啮合(NGW)的行星轮结构形式。

内啮合-共用齿轮-外啮合(NGW)的行星轮结构具有制造工艺简单、安装操作方便、体积紧凑小巧和工作效率较高等特点,符合下烟装置的基本需求。本文根据该结构的传动效果来分析和设计下烟装置中的行星轮结构。标号为“Z1”的齿轮处于中间位置,即中间轮;标号为“Z2”的齿轮即行星轮;标号为“Z3”的部件是内齿圈部件。要保证行星轮的正常运动,所述机构应该满足以下3个条件。

第一,各啮合齿轮彼此间具有相同的中心距,即符合公式(1)的情况。

Z3=Z1+2Z2(1)

第二,各啮合齿轮要符合彼此间的装配条件,即符合公式(2)的情况。

式中:C为行星轮的数量;N为整数。

第三,各个行星轮间不能近邻或发生碰撞,因此二者间至少要留有模数0.5倍以上的距离,即行星轮齿顶圆半径叠加在一起不能大于二者的中心距。

还需要合理确定行星轮的轮齿数目。在下烟装置中,由于行星轮需要向中间轮传递烟支,该传递必须均匀放置在烟模盒中,因此需要确保Z1的数量为Z2的整数倍。考虑结构安装问题,整个行星轮结构既不能太大,也不能太小,最终设定Z1的数量为Z2的4倍。在烟支传送的过程中还需要充分考虑传送速度的影响,如果速度过高,将会导致离心力过大,从而削弱空气孔的吸附力,进而导致烟支脱落。从机构设计的角度来说,减少行星轮直径是可行的方案。综合分析上述情况,确定Z2的齿轮数量为19,Z1的齿轮数量为76,Z3的齿轮数量为114。

3下烟装置仿真装配与动力学分析

运动学分析是排除质量和力的因素、全面分析装配模型运动情况的重要分析手段。在Pro/E中运动学分析需要通过Analysis模块进行设置,该模块可以检测运动干涉、位置、速度和加速度等参数,并对装配模型执行全局碰撞检测,即检测所有零件在运动过程中是否会发生干涉。

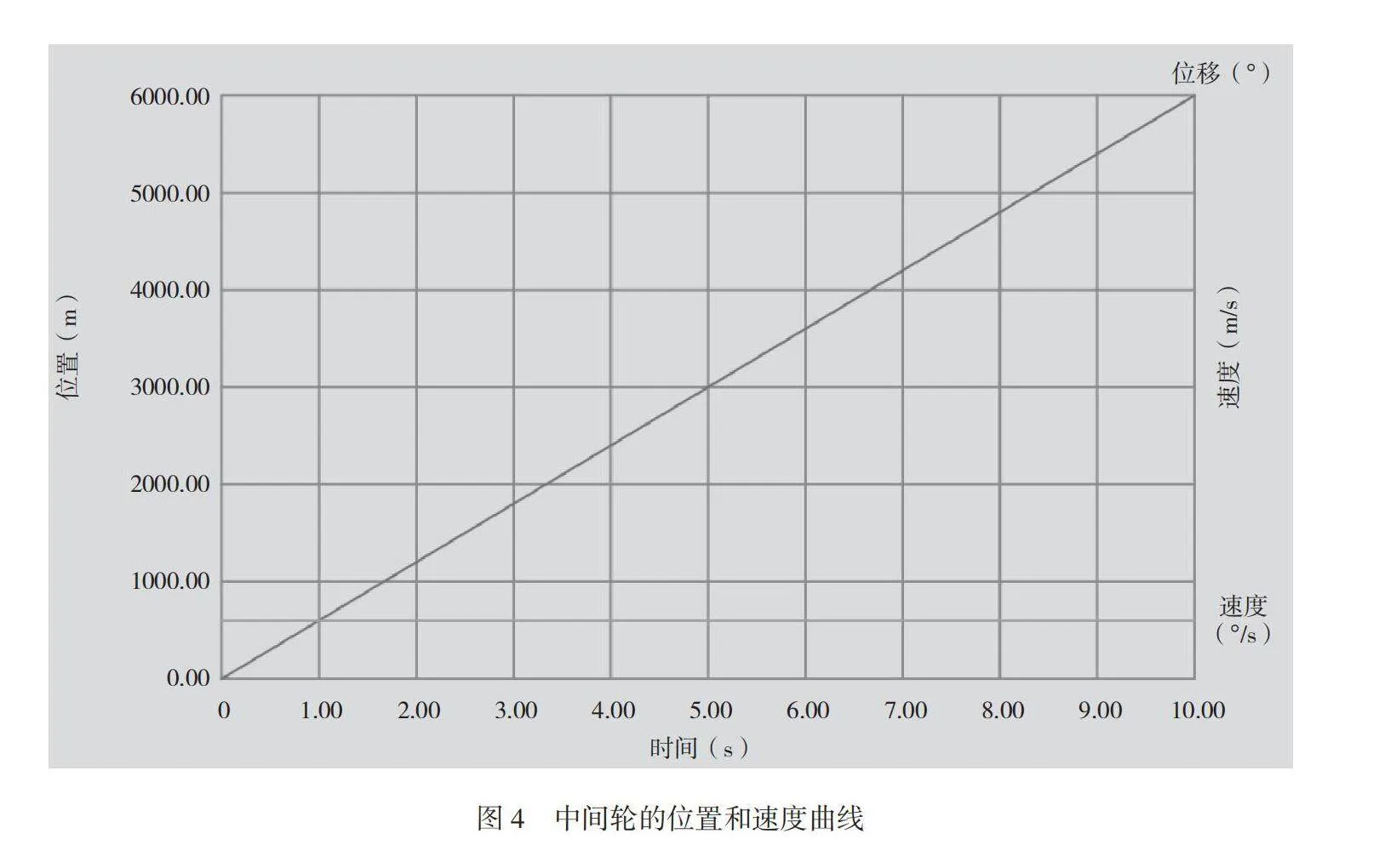

进行干涉分析后,需要在伺服电机设置模块中的“图形”控件中进一步分析行星轮装配模型的位置和速度关系。中间轮的位置和速度曲线如图4所示。

从图4可以看出,斜线代表位置曲线,水平直线代表速度曲线,表明中间轮在做匀速转动。相应的位置曲线斜率固定,也反映了匀速转动的一般情况。

根据中间轮的情况,进一步推导行星轮的速度情况,可知行星轮的下烟速度是1440°/s,即中间轮转动1周,行星轮转动4. 167周。

进一步给出施加载荷后中间轮的加速度曲线,如图5所示。

4结论

本文针对传统下烟装置刚性过大的问题,提出柔性下烟的设想并完成了相应的下烟装置结构设计,该设计的核心思想是采用“行星轮系”来完成柔性下烟,并在烟支传输过程中配合负压风吸操作,以减少烟支传输过程中所受的刚性冲击力。在下烟装置结构设计中,本文分别对行星轮、中间轮、底部轮和烟模盒进行了详细设计,包括结构、装配和运动学性能分析等,给出了行星轮的结构设计、Pro/E三维仿真装配。最后对设计出的下烟装置进行了动力学分析,并得到了平稳的曲线结果。

参考文献

[1]王大林,杨月玲.YJ17卷烟机蜘蛛手吸爪的运动分析及工装核算[J]. 郑州轻工业学院学报,2019,14(2):22-23.

[2]程卫民,杜国锋. 一种新型超高速烟支输送技术的研究与设计[J]. 机械工程师,2022,52(3):47-48.

[3]占璞,钱松荣. 基于SolidWorks细长轴的加工方法及有限元分析[J]. 煤矿机械,2022,44(7):143-144.

通信作者:韩静芸(1988-),女,北京人,硕士研究生,助理研究员,研究方向为包装工程、包装机械和包装结构。

电子邮箱:562370741@qq.com。