基于CutPro的切削颤振抑制研究

2024-12-06景睿安秋娴余音

摘要:针对航空铝合金结构件在切削加工过程中易发生切削颤振,导致零件表面质量以及精度不达标的问题,本文研究金属零件切削加工颤振的产生机理和抑制方法,提出基于CutPro切削动力学仿真软件的切削颤振抑制方法。分析刀具颤振稳定性叶瓣图,对切削参数进行优化。切削试验验证了参数优化的有效性,优化后的切削参数能够显著降低切削颤振的发生频率,提高零件表面质量。本文研究为航空制造型企业提供了一种简单、高效并实用的铝合金切削颤振抑制方法,实际应用价值很高。

关键词:航空铝合金结构件;国产大飞机;切削颤振;CutPro;参数优化

中图分类号:TG54""""""""" 文献标志码:A

在航空工业中,铝合金质量轻,强度和耐蚀性高,铸造和塑性加工性能优秀,因此广泛应用于各种结构件制造。在国产大飞机的制造过程中,铝合金材料地位十分重要。

在切削过程中,切削颤振是一种常见的自激振动现象。切削系统通常由机床、刀具、零件和夹具组成,切削系统动态特性不稳定以及不恰当的切削参数会产生切削颤振现象。切削颤振不仅直接影响零件的表面质量和加工精度,而且可能引发刀具磨损、机床故障等一系列问题。这些问题不仅增加制造成本,还可能延长制造周期,对航空制造企业的生产效率和经济效益产生负面影响。因此,研究和解决航空铝合金切削颤振问题能够提升产品质量和加工效率,推动航空制造技术发展。

1切削颤振研究现状

切削颤振产生的原理可以分为摩擦颤振、振型耦合颤振以及再生颤振[1-3]。徐兴等[4]利用Altintas再生型切削颤振预测理论建立了切削稳定性预测模型,根据试验和参数分析系统探讨了模态刚度、固有频率、阻尼比和切削系数对切削稳定性的影响,优化切削工艺,提高生产效率。DING等[5]采用零阶频域法,结合有限元分析,分阶段获取零件在铣削过程中的模态参数,构建了薄壁件铣削的三维颤振稳定域模型。

随着计算机技术不断地发展,工程需求日益增长,切削动力学仿真软件在金属切削加工领域的应用越来越广泛,成为优化切削参数、提高加工质量和效率的重要工具。王开发[6]使用AdvantEdge软件基于复杂曲面薄壁件五轴数控加工的仿真结果和频域法建立了动力学模型,利用模态分析和颤振稳定域构建验证了非均匀余量工艺优化设计的可行性与有效性。韩旭[7]利用CutPro切削动力学仿真软件计算颤振稳定域,求解机床最佳主轴转速、进给速度和切削深度,提高表面质量和材料去除率,延长刀具和主轴寿命。卢辉[8]利用CutPro获得稳定域叶瓣图,以切削时间为优化目标,以切削深度、主轴转速和每齿进给量为试验因素,设计三因素四水平的正交试验,获得最佳工艺参数。

本文研究航空铝合金零件基于CutPro的切削颤振抑制方法,根据具体切削实例验证该方法的有效性,为航空制造型企业提供一种简便、高效且实用的铝合金切削颤振抑制方案。

2基于CutPro的切削颤振抑制方法

利用CutPro分析航空铝合金零件在切削过程中的颤振现象,绘制颤振稳定性叶瓣图,优化切削参数,达到抑制颤振的目的,具体方法如下。首先,针对发生颤振现象的零件进行敲击试验。在刀具或零件表面安装加速度传感器,使用力锤对刀具进行敲击,测量并记录刀具、机床、零件和夹具组成的系统在不同频率中的振动响应数据。其次,利用CutPro对收集的振动响应数据进行分析,绘制系统的频率响应曲线。分析这条曲线,使用CutPro计算系统的固有频率、阻尼比和刚度等模态参数。固有频率是当没有外部激励作用时系统自然振动的频率,其与系统对不同频率外部激励的响应特性有统计学意义。阻尼比反映了系统对振动的阻尼能力,即系统振动能量随时间衰减的速度,它与系统振动的稳定性和衰减程度有统计学意义。刚度为当系统受到外力作用时抵抗变形的能力,体现了系统的结构强度和稳定性。

在获得模态参数后,结合刀具的具体参数(例如刀具材料、几何形状等)以及当前的切削参数(例如切削速度、进给量和切削深度等),利用CutPro绘制系统的颤振稳定性叶瓣图,展示在不同切削参数条件下系统的颤振稳定边界。根据叶瓣图可知在当前切削参数条件下系统是否容易发生颤振,找到使系统处于稳定切削状态的参数范围。

根据叶瓣图对切削参数进行优化。利用CutPro切削仿真直观展示切削参数优化后颤振抑制的效果。

3基于CutPro的切削颤振抑制实例试验分析

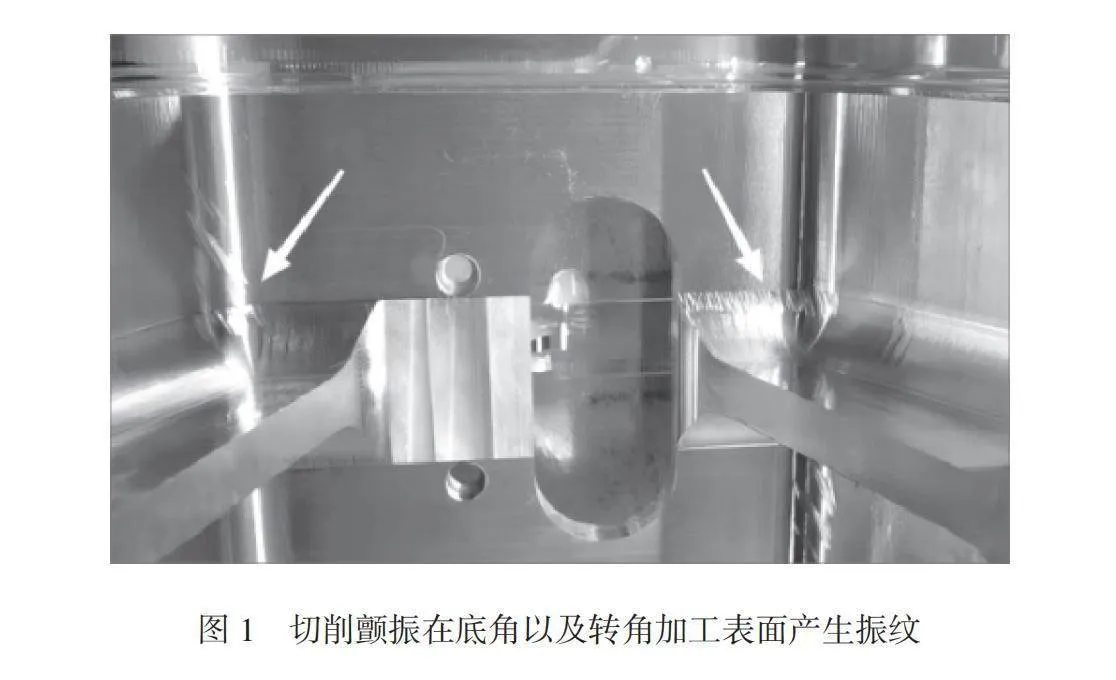

本文的研究对象为国产大飞机C919某铝合金结构件。在实际加工生产过程中,当精加工该零件底角以及转角时发生了颤振现象,底角以及转角加工表面产生了较为明显的振纹(如图1所示)。在铣削加工过程中,主轴-刀柄-刀具系统(Spindle-Toolholder-tool System,SHT)具有高柔性,因此成为影响加工稳定性的关键。在精加工底角前零件整体结构刚性较好,因此,下文将重点研究SHT的动力学特性,寻找有效抑制切削颤振的方法。

3.1利用敲击试验获得系统频响曲线

利用系统动态刚度随频率变化的曲线图来表示系统的频率响应函数,表现了系统的动态特性,绘制稳定性叶瓣图是分析系统模态、研究颤振抑制方法的基础。

采用冲击式力锤敲击刀具,对系统施加瞬态激励,激发其动态响应,在刀具敲击点背面安装加速度计来测量这个响应,这种响应直接反映机床结构的动力学特性。CutPro通过加速度传感器获取加速度信号,对这些信号进行2次积分处理,转换为位移数据,结合敲击力测量结果得到频率响应函数。

在铣削加工过程中,在X、Y和Z3个方向,SHT系统都具有柔性。在Z方向结构刚性更大,因此当端铣刀铣削时,只需要考虑XY平面中的柔性。在这种情况下,可以忽略Z方向的动力学特性。

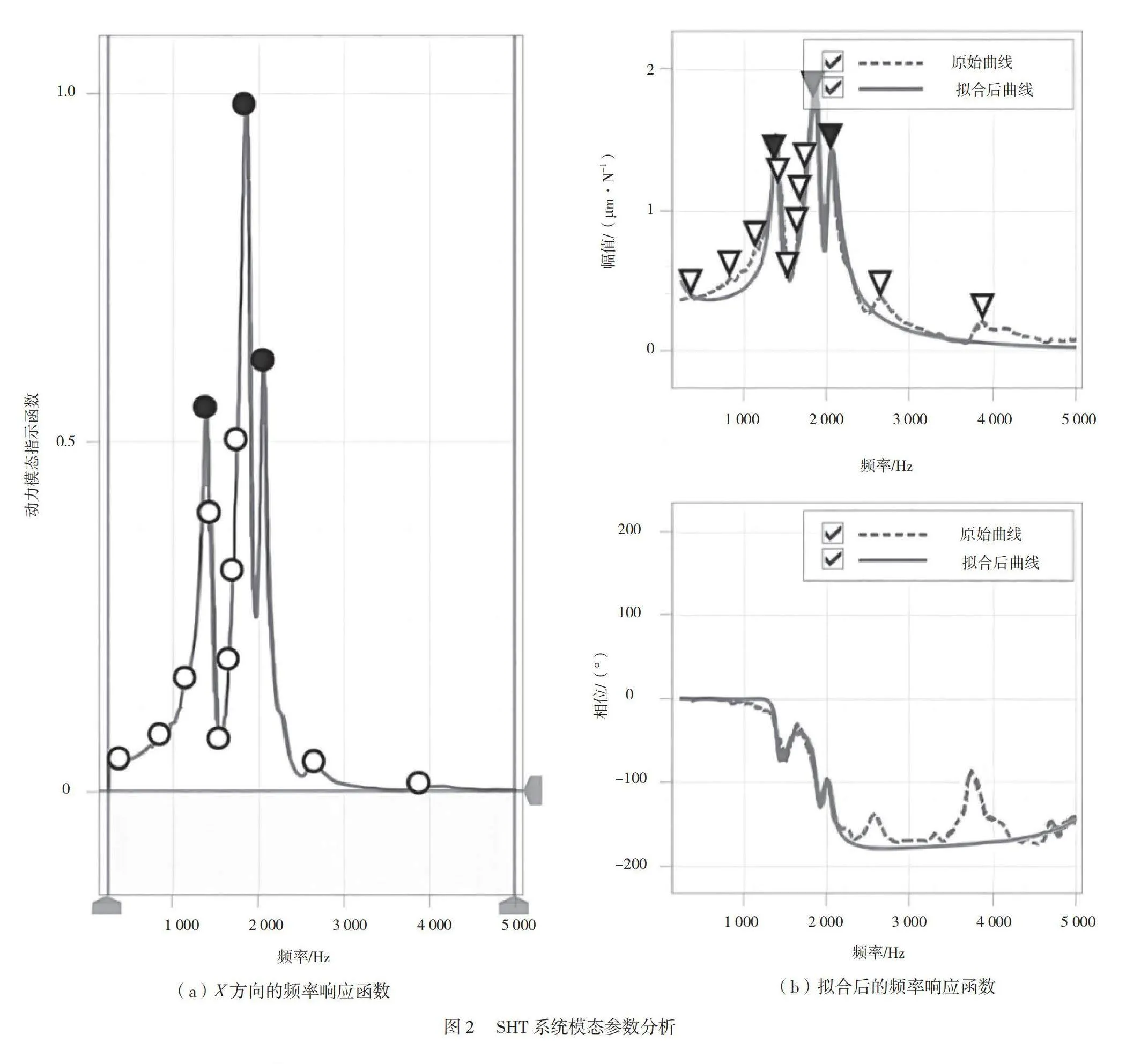

3.2模态参数分析

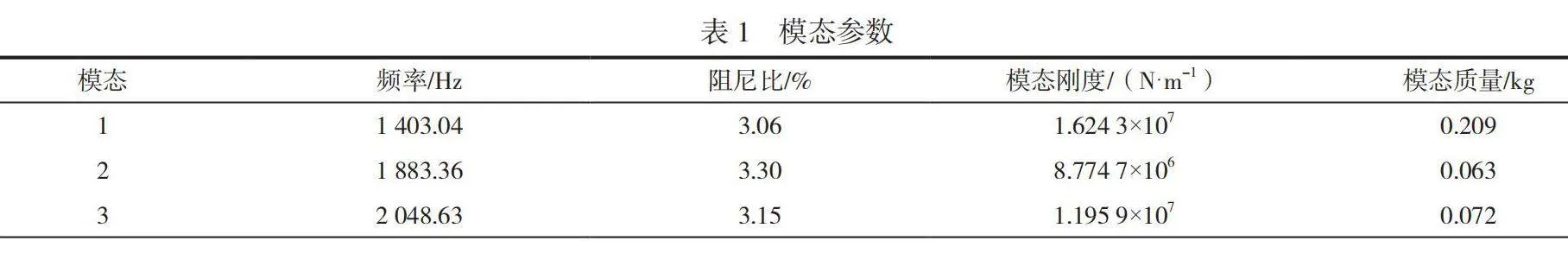

模态参数例如固有频率、阻尼比以及模态刚度等能够完整描述系统的动力学特性,揭示系统在不同频率中的响应特性和振动模态。分析这些参数,深入了解系统的稳定性、阻尼效应以及频率响应等性质,为后续的系统稳定性分析提供数据基础。如图2(a)所示,以SHT系统X方向(进给方向)的频率响应函数为例,选取峰值点进行模态分析,峰值点对应系统的共振频率即固有频率。固有频率是模态参数中的一个重要指标,它描述了当自由振动时系统的频率特性。对频响曲线进行滤波拟合,去除噪声和干扰信号,提高分析的准确性和可靠性,拟合后的频率响应函数如图2(b)所示。分析计算拟合后多个峰值点对应的模态参数,得到SHT系统多个模态中的固有频率、阻尼比以及模态刚度等,模态参数见表1。

3.3稳定性叶瓣图分析

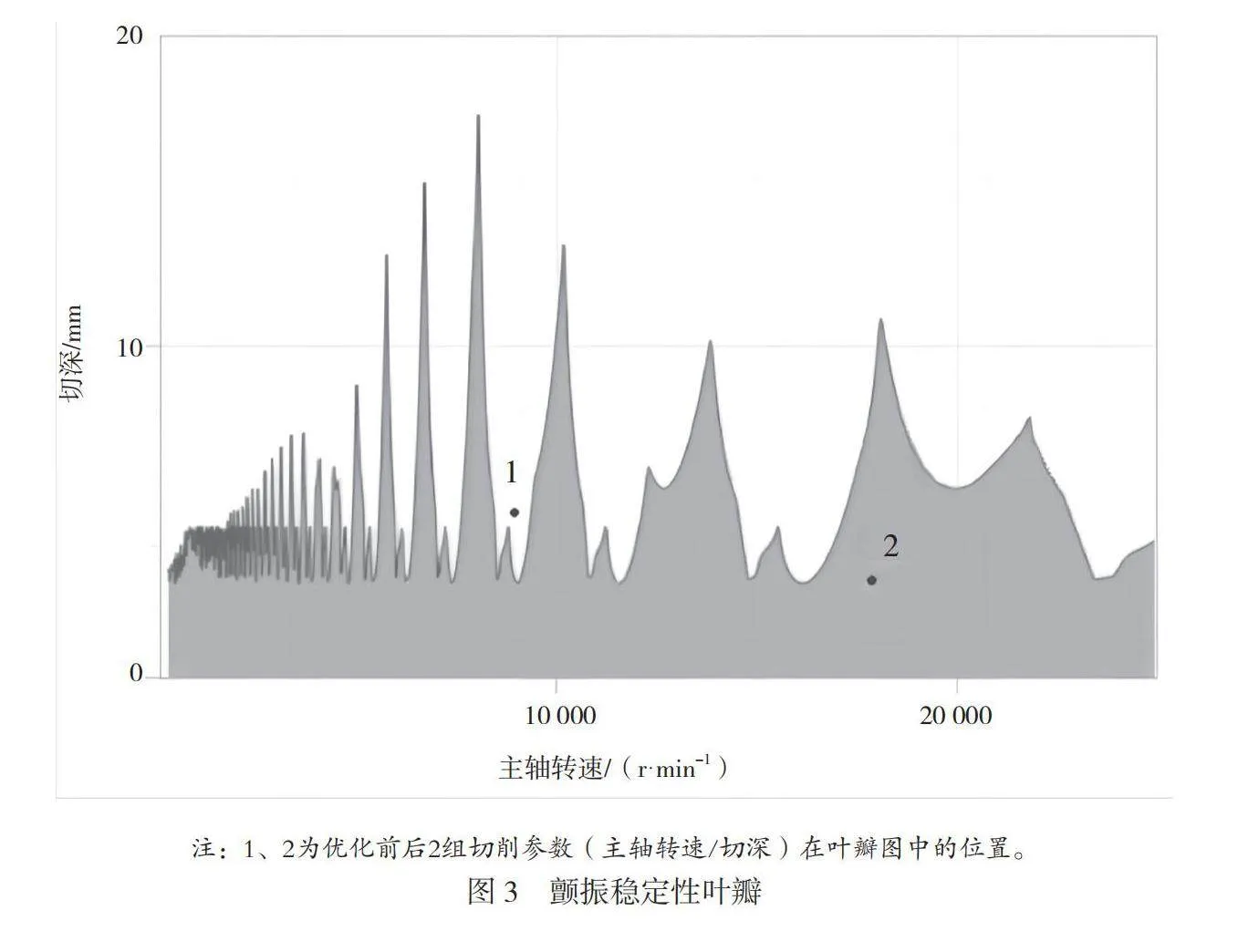

通过上文实验及数据分析绘制SHT系统的稳定性叶瓣图。稳定性叶瓣图是研究颤振的重要方法,它表示机床主轴转速与切削深度之间有统计学意义,展示了当主轴转速与切削深度不同时系统的颤振稳定边界。稳定性叶瓣图可以直观地指导工艺人员选择合适的切削参数,有效减少切削颤振。

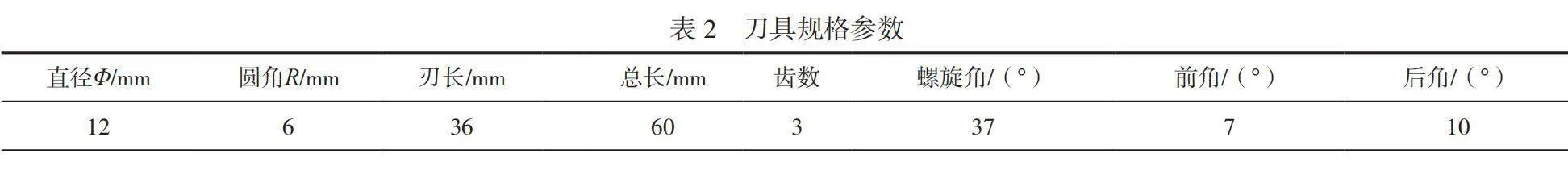

使用CutPro进行刀具配置,精加工底角刀具规格参数见表2,设置切削条件参数,包括主轴转动方向、铣削模式、进给率、仿真的最大转速以及径向切宽等。

导入系统的模态参数,得到刀具-机床系统的颤振稳定性叶瓣,如图3所示。横轴为主轴转速,纵轴为切深,深色区域为切削稳定区域,当进行工艺参数优化选择时,应优先选择深色区域内的主轴转速与切深组合。

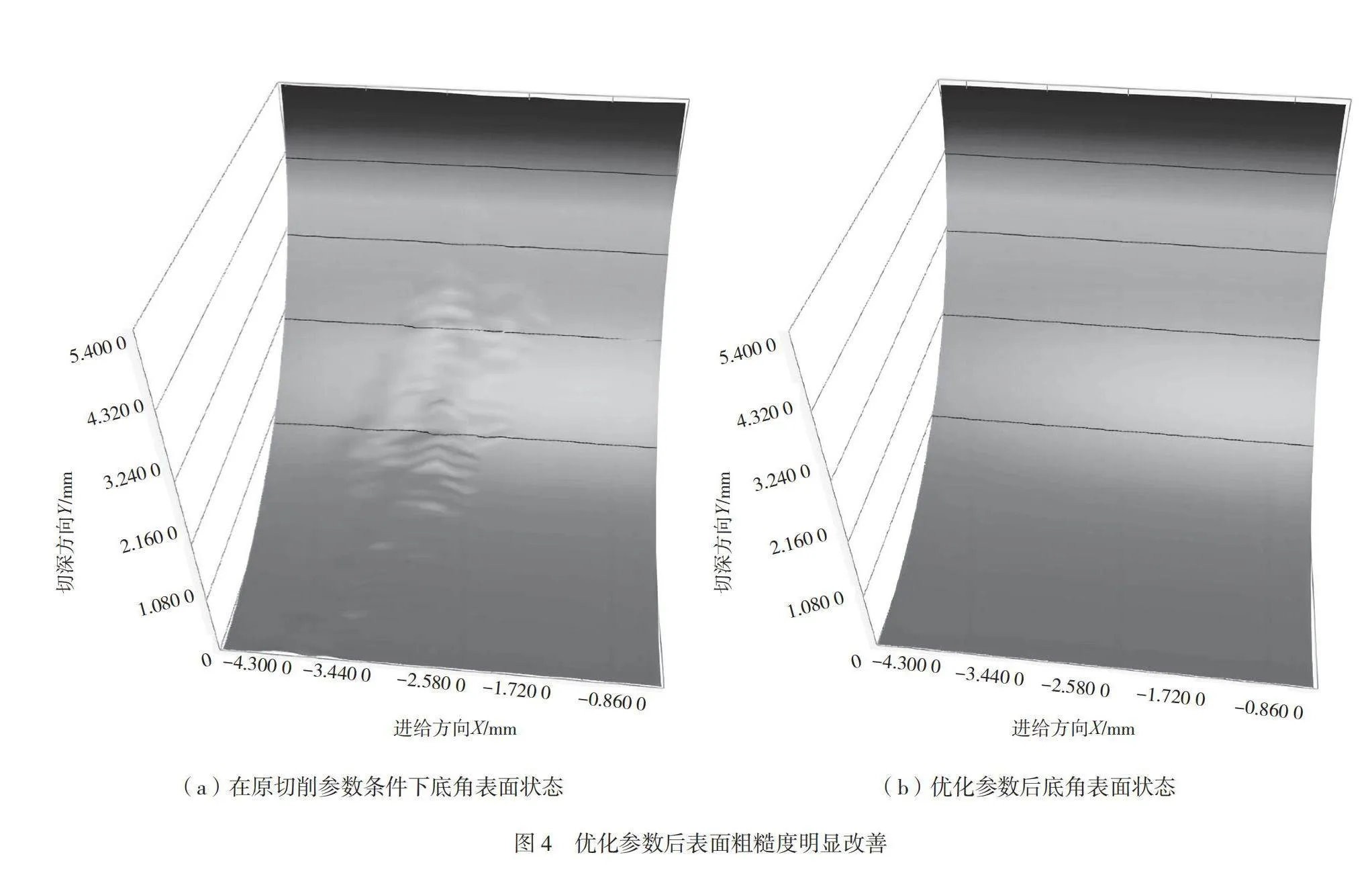

3.4切削参数优化以及仿真

在原切削过程中,主轴转速为9000r/min,当加工底角时的切深接近5.4mm。这组切削参数落在图3中的点1处,即深色稳定区域外。这表明在该切削参数条件下容易发生切削颤振,这与原切削结果一致。本研究使用的机床主轴最高转速为20000r/min。参考颤振稳定性叶瓣图对切削参数进行优化。将切深降至3mm,将主轴转速提高至18000r/min。优化后的切削参数落在图3中的点2处,即深色稳定区域。利用CutPro切削模块对优化前后在2组切削参数条件下的零件表面粗糙度进行仿真分析。在原切削参数条件下底角的表面状态如图4(a)所示,其表面粗糙度较高,存在明显不平整区域。优化主轴转速和切深后底角的表面状态如图4(b)所示,其表面质量显著提升,表面平整光滑。

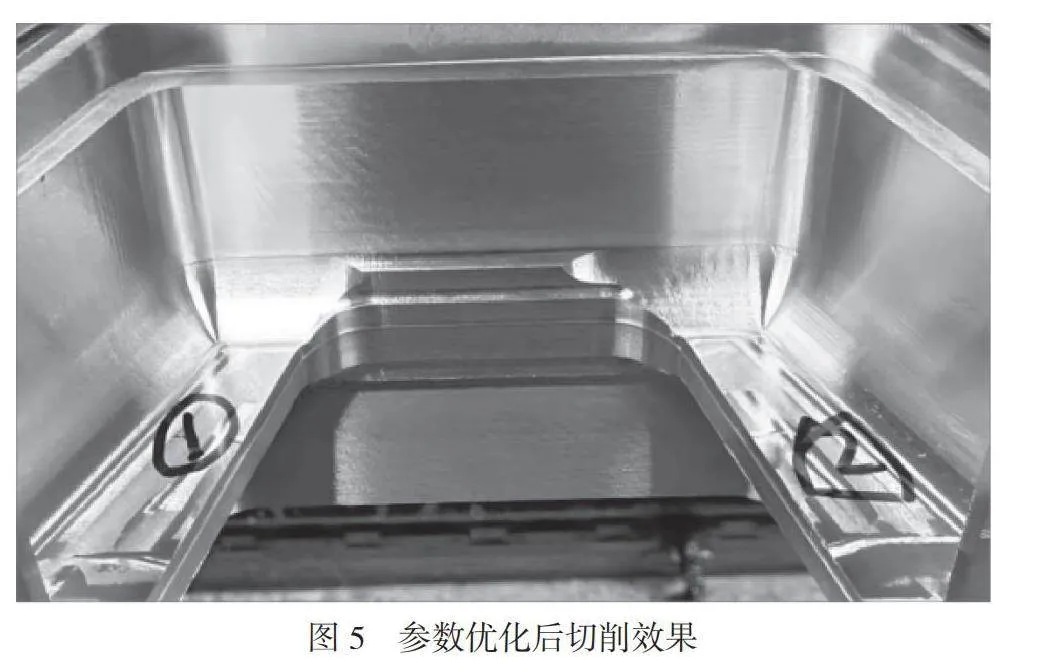

3.5优化验证试验以及结果分析

采用优化后的切削参数,即主轴转速18000r/min、切削深度3mm,进行实际切削验证。零件底角和转角处平整光滑,未出现切削颤振现象,达到了预期的效果(参数优化后切削效果如图5所示)。

4结论

本文对国产大飞机C919某铝合金结构件在切削加工过程中出现的切削颤振问题进行研究,提出一种基于CutPro切削动力学仿真软件的切削颤振抑制方法。该方法针对发生颤振现象的零件,利用CutPro敲击试验获得机床、刀具、零件和夹具组成的切削系统的频率响应曲线,计算切削系统的模态参数,结合刀具参数以及切削参数绘制切削系统的颤振稳定性叶瓣图,优化切削参数,利用图表直观展示切削参数优化后颤振抑制的效果。进行切削试验,试验结果表明优化后的切削参数能够显著降低切削颤振的发生频率,提高零件表面质量。

本研究为航空制造型企业提供了一种简单、高效、实用的铝合金切削颤振抑制方法,实际应用价值很高。同时,本研究为进一步深入研究和优化航空铝合金切削加工过程提供参考。

参考文献

[1]任勇生,姚东辉,张金峰. 时滞金属切削系统颤振的研究进展[J]. 中国机械工程,2023,34(21):2548-2567,2576.

[2]王海旭. 基于深度学习的铣削颤振状态辨识及时间序列预测[D]. 合肥:安徽农业大学,2023.

[3]杨晋宁. 切削颤振稳定性影响因素的研究现状[J]. 现代制造技术与装备,2023,59(8):75-77.

[4]徐兴,高新红. 切削稳定域影响因素分析研究[J]. 成都航空职业技术学院学报,2023,39(4):68-71.

[5]DING Y,ZHU LD.Investigation on chatter stability of thin-walled parts considering its flexibility based on finite element analysis[J]. The international journal of advanced manufacturing technology,2018,94(9-12):3173-3187.

[6]王开发. 复杂曲面薄壁件非均匀余量铣削颤振稳定性及工艺优化研究[D]. 上海:上海应用技术大学,2020.

[7]韩旭. 铝飞轮壳数控加工工艺优化及仿真[D]. 大连:大连交通大学,2018.

[8]卢辉. 航空整体叶轮五轴数控加工仿真及参数优化研究[D]. 天津:天津职业技术师范大学,2016.