碳钢地铁车体结构优化设计

2024-12-04王小霞牛永刚丁海斌

摘 要:该文介绍某出口项目碳钢地铁车体的主要特点和结构形式,采用有限元分析法对车体结构进行静强度和疲劳分析,探讨碳钢车体设计过程中遇到的强度、刚度和疲劳问题及其解决措施。仿真计算结果证明,优化过后的车体底架拼焊端梁、底架变截面横梁、焊接司机室结构能够满足工艺性及车体强度标准的要求;优化过后的头车一位端结构、车顶与侧墙的连接设计能够满足车体疲劳寿命要求。该文的一些设计方法和思路,能够为后续碳钢地铁车体设计提供一定的设计经验。

关键词:碳钢地铁;车体结构;有限元分析;静强度;刚度;疲劳

中图分类号:U271.92 文献标志码:A 文章编号:2095-2945(2024)34-0128-04

Keywords: This paper introduces the main characteristics and structural form of a carbon steel subway car body of an export project, uses finite element analysis method to analyze the static strength and fatigue of the car body structure, and discusses the strength, rigidity and fatigue problems encountered in the design process of carbon steel car body and their solutions. The simulation results prove that the optimized tailor-welded end beams of the vehicle body underframe, variable cross-section beams of the chassis, and welded cab structure can meet the requirements of craftsmanship and vehicle body strength standards; the optimized one-position end structure of the front car, roof and side wall connection design can meet the fatigue life requirements of the vehicle body. Some design methods and ideas in this paper can provide certain design experience for subsequent carbon steel subway body design.

Keywords: carbon steel subway; car body structure; finite element analysis; static strength; rigidity; fatigue

地铁因其载客量大、运行速度快、舒适性强、准时性高、环境污染少、能源消耗少和安全性高等优点得到不断发展壮大,成为缓解城市道路的高效出行方式[1]。作为我国“一带一路”倡议下的标志性工程,地铁也是中国铁路全产业链“走出去”的代表项目。轨道车辆车体常用材料包括碳钢、铝合金和不锈钢,当前地铁车体材料多采用铝合金或不锈钢[2],材料本身耐蚀性能优异,但价格较高,碳钢材料应用相对较少。

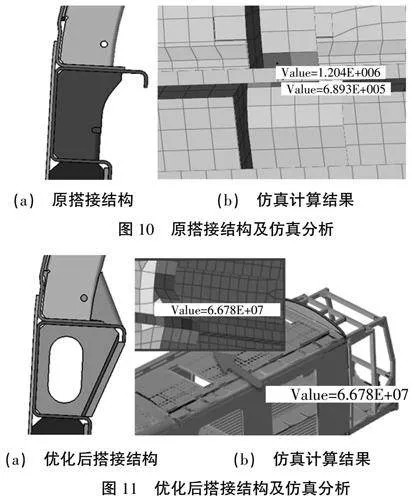

某出口项目车辆运用环境温度最低-8 ℃,年降水量小于50 mm,气候干燥,综合考虑车体采用碳钢材料。全车采用模块化设计,车体结构为薄壁筒型整体承载结构,分为底架、侧墙、车顶、端墙和司机室五大部件,各大部件均为板梁拼焊结构,大部件间通过焊接连接[3]。车体的结构强度满足标准EN 12663-1:2010+A1:2014《铁路应用 铁路车辆车体的结构要求 第1部分:机车和客运车辆》中P-Ⅲ类的要求[4],碰撞性能满足EN 15227:2020《铁路应用 铁路车辆的耐撞性要求》中C-Ⅱ类要求[5]。车体长度21 150 mm(头车),车体宽度2 600 mm,车体高度3 750 mm(距轨面),车体断面为梯形断面。车顶全长18 150 mm,设空调平顶,长度分别为4 185 mm、5 500 mm,车顶平顶区域较长;车体侧墙每侧设4个侧门、3个侧窗;底架结构无中梁。对车体进行有限元分析[6],发现了很多铝合金、不锈钢车体很少遇到的问题。车体结构如图1所示。

1 拼焊端梁结构

底架端梁安装于底架前端,与底架侧梁形成整体框架结构。底架端梁用于安装防爬器,承载防爬器的压缩载荷。该项目底架端梁为满足防爬器安装接口选择槽钢,槽钢材质为Q345NQR2,许用应力345 MPa,防爬器安装接口尺寸为220 mm×185 mm。由碰撞计算得出[7],为满足25 km/h碰撞的要求,与车钩匹配的防爬器力值为800 kN,单个防爬器对端梁的压缩载荷为400 kN。仿真计算表明,在单个防爬器压缩载荷的作用下,端梁防爬器安装区域最大应力达到940 MPa,远超材料的许用应力,如图2所示。

经分析,此处槽钢壁厚较薄,设置防爬器安装孔后,导致防爬器安装区域强度不足。初步优化方案,是在防爬器安装区域背部焊接厚板,补强的同时也可做螺栓卡座使用,但计算结果表明,只针对安装点区域补强效果不明显,需对防爬器安装区域整体补强。最终方案端梁采用拼焊结构,在防爬器安装区域采用20 mm的Q355ND,其余区域仍采用槽钢,与槽钢翻边连接区域为8 mm的结构钢。经过有限元仿真验证,优化方案最大应力为239 MPa,小于材料许用应力355 MPa,满足标准要求。优化结构及仿真结果如图3所示。

2 变截面底架横梁结构

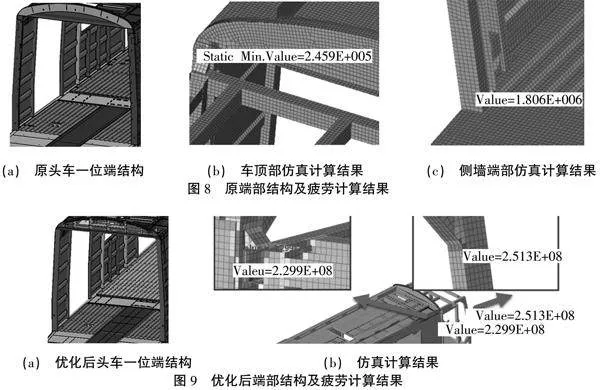

底架横梁对底架整体承载,提高底架强度、刚度有着至关重要的作用;同时,横梁也是碳钢底架的设备吊挂、线槽安装、管路安装的主要载体。该项目横梁材质为Q345NQR2,许用应力345 MPa,横梁下翼面到设备上平面距离最小处仅为200 mm,空间较小,车下线槽排布空间受限,需在横梁中部区域开缺口过线槽。考虑到横梁开缺口后强度、刚度性能下降,以及横梁成型的工艺性,提出了2种方案:方案一横梁下翼面分段折弯,在折弯处加补板补强,该种方案结构简单,工艺性好,但是分段止裂口处易产生应力集中;方案二在变截面处采用补强板斜向圆滑过渡,该方案对冷弯、拼焊工艺要求高,产品尺寸控制难度大,需采用专用工装,增加成本。优化前后横梁结构如图4所示。

通过仿真计算模拟2种横梁结构方案在设备冲击工况和垂向过载工况下的应力响应。设备冲击工况下,方案一最大应力为76 MPa,方案二为51 MPa,最大应力位置相同,均小于材料许用应力,如图5所示;垂向过载工况下,方案一最大应力为249 MPa,方案二为163 MPa,最大应力位置相同,均小于材料许用应力,如图6所示,综合考量,选择方案二的横梁结构。

3 焊接司机室结构

地铁司机室结构多采用铝型材拼焊骨架加玻璃钢面罩的混合结构,碳钢司机室结构多为板梁焊接结构,司机室骨架与司机室蒙皮均为碳钢材质。本项目综合上述两种司机室的设计理念,采用碳钢焊接骨架加玻璃钢面罩的混合结构。初步方案司机室骨架采用拼焊结构,分为司机室主骨架、门框结构、弯梁结构及地板,整体零部件较多、结构复杂、重量重,与车体采用螺栓连接,后期使用维护项点较多。

优化后的司机室骨架结构,借鉴铝合金焊接司机室的理念,整体采用方钢拼焊,无弯梁结构及地板,优化门柱结构,考虑端部压缩工况,在相应区域进行补强,整体结构简单,组焊方便。司机室结构直接落在底架结构上,与底架端梁、侧梁焊接连接,司机室与车顶、侧墙均采用焊接连接,后期免维护。车体仿真分析,司机室端部压缩工况显示,应力最大出现在补强板处,为229 MPa,该处材料为Q345NQR2,许用应力345 MPa,该司机室结构满足强度要求,如图7所示。

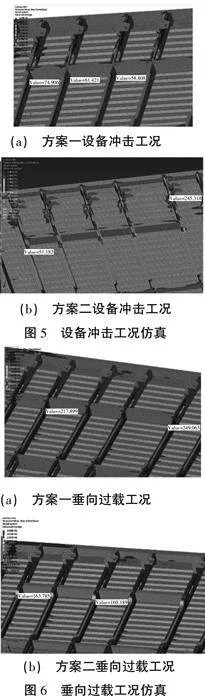

4 头车一位端结构疲劳性能优化

头车一位端与司机室连接处,为侧墙端部立柱与车顶端部结构拼焊而成的框架结构。原方案侧墙端部立柱为4 mm厚L型折弯板,车顶端部结构为3 mm的碳钢拼焊开口型箱体结构,司机室与端部立柱、车顶端部焊接连接。疲劳计算发现,该种端部结构最低寿命为2.4×105,不满足要求疲劳寿命大于107的要求,如图8所示。

经分析,端部立柱、车顶端部结构板厚较薄,车顶端部结构为开口型箱体,与司机室连接处均为单板;并且由于电器柜及司机室内端门安装的原因,无法设置立柱或横梁,导致该处为开放式框架结构,结构整体刚度不足。为提升疲劳寿命,将侧墙端立柱断面由L型改为6 mm的方钢,将薄板拼焊的箱型端部结构,改为板梁拼焊结构,且与侧墙端立柱连接处由薄板折弯件改为6 mm方钢。优化之后的结构最低寿命为2.2×108,疲劳寿命满足要求,如图9所示。

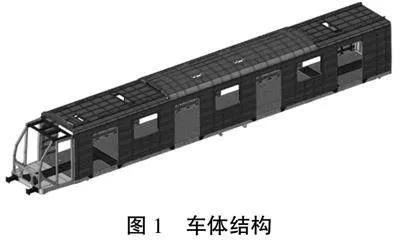

5 车顶与侧墙连接疲劳性能优化

该项目通过车顶侧顶板与侧墙上边梁的搭接实现车顶与侧墙的连接,在垂向加速度为±0.15 g的工况下,第一、四个侧门立柱上方,弯梁与车顶侧顶板连接处、补强块与侧墙上边梁连接处焊缝疲劳寿命分别为1.2×106、6.8×105,均不能满足标准大于107的要求,如图10所示。

经分析,车顶与侧墙搭接处,仅在侧墙板与侧顶板处、侧顶板与侧墙上边梁处搭接焊,搭接处截面不连续,力的传递路径发生突变,导致无法有效传递垂向载荷,产生应力集中。对该结构进行设计优化,将侧墙上边梁内门柱补强结构由2.5 mm的补强块优化为3 mm+6 mm+3 mm拼焊补强块,断面与侧墙上边梁截面轮廓一致;在门立柱区域的车顶弯梁下口增设U型补强块,提高该处结构刚度。经计算分析,优化过的结构能够满足疲劳强度需求,如图11所示。

6 结束语

本文以某出口碳钢地铁车体为研究对象,采用仿真分析方法,对车体结构进行强度分析,对碳钢地铁车体在设计过程中出现问题的工况进行了优化设计,最终结果满足标准需求,为后续碳钢地铁的设计提供了一定经验和设计基础。

参考文献:

[1] 赵辉.某出口地铁车体结构性能分析及优化设计[D].大连:大连交通大学,2022.

[2] 郭蕾.大连地铁1、2号线车辆车体结构设计[D].大连:大连交通大学,2016.

[3] 王海钧,王赵华,岳译新.出口东南亚的某内燃动车组车体结构设计[J].电力机车与城轨车辆,2023,46(3):20-24.

[4] 铁路应用 铁路车辆车体的结构要求 第1部分:机车和客运车辆:EN 12663-1:2010+A1:2014[S].

[5] 铁路应用 铁路车辆的耐撞性要求:EN 15227:2020[S].

[6] 董曾文,水文菲,李孟梁.高强度轻轨车体结构设计[J].中国新技术新产品,2022(10):72-75.

[7] 刘艳文,李本怀,王璐,等.基于欧洲标准的某出口地铁列车碰撞性分析[J].大连交通大学学报,2019,40(2):7-12.

第一作者简介:王小霞(1986-),女,硕士,高级工程师。研究方向为车体结构设计。