一种面向空间增材制造的微重力环境地面模拟试验方法

2024-12-04贾磊胡玉龙施博洋

摘 要:空间增材制造能够将产品全部或部分脱离传统地面制造模式,实现在轨制造或原位制造大型构件。然而,高真空、微重力等复杂特殊的环境使得空间增材制造与地面制造差异很大。为了确保空间增材制造设备的可用性和可靠性,需要在地面环境条件下对微重力环境进行有效模拟。为此,设计一种微重力场的增材制造地面环境模拟试验装置,并开展微重力环境试验研究,对空间增材制造成形工艺过程进行实际模拟与验证。

关键词:空间增材制造;微重力环境;试验装置;地面制造模式;成形工艺

中图分类号:TH162 文献标志码:A 文章编号:2095-2945(2024)34-0018-04

Abstract: Space additive manufacturing can completely or partially separate products from traditional ground manufacturing models and realize on-orbit manufacturing or in-situ manufacturing of large components. However, complex and special environments such as high vacuum and microgravity make space additive manufacturing very different from ground manufacturing. In order to ensure the availability and reliability of space additive manufacturing equipment, it is necessary to effectively simulate the microgravity environment under ground environmental conditions. Therefore, a microgravity field additive manufacturing ground environment simulation test device was designed, and experimental research on microgravity environment was carried out, so as to realize the simulation and verification of the space additive manufacturing forming process.

Keywords: space additive manufacturing; microgravity environment; test device; ground manufacturing model; forming process

随着航空航天技术的不断发展,美国、俄罗斯及欧洲军事强国越来越认识到空间应用的重要性,正投入大量的科研经费和人力资源来拓展空间能力,大型化、高频次、可快速定制化修补等特点越来越显现出来。发射时运载器整流罩尺寸和复杂严苛的力学环境,严重制约了大型化、灵活性、可快速维护航天装备及飞行器等航天器的发展[1]。而增材制造技术就很好地克服了这些制约问题,能够将产品全部或部分脱离传统地面制造模式,实现空间或原位制造大型构件。

空间增材制造的意义在于,其可以让太空技术发展得更快、更有效,使太空探索变得更加容易。通过空间增材制造,可以减少太空任务中的飞行时间,减少太空任务的成本,比如可以在太空中制造必要的零部件和材料,从而减少从地球运输物资,这可以大大降低太空任务的成本。空间增材制造减少太空任务的飞行时间可以大大提高太空任务的安全性,从而减少太空任务中的风险。此外,空间增材制造技术还可以帮助太空探索者在太空中修复和重建失效的设备,从而更好地利用太空资源。

由于空间环境的特殊性,使得空间增材制造技术与地面制造差异很大,对增材制造设备、工艺、材料等要求也不尽相同。为确保空间增材制造工艺可行性、设备工作可靠性,需要对其进行地面试验验证。如何在地面环境条件下对空间增材制造成形涉及的环境条件,特别是对微重力环境进行有效模拟与验证,是对空间增材制造技术进行有效评估的关键。

1 国内外现状

对于微重力环境的地面模拟方法,目前各国大体上可分为3类:运动法、力平衡法和效应试验[2-3]。

1.1 运动法

运动法是让试验设备按照一定的规律运动,使其重力抵消惯性力或离心力,模拟微重力状态,满足试验要求。目前主流的运动法包括落塔法、抛物飞行法和探空火箭法等方式。典型案例有:美国航空航天局(NASA)在1966年建造了世界上第一座落塔,我国中科院于2000年建成了超百米微重力落塔;美、俄、法、日等国具备专门开展科学研究的失重飞机;美国于1945年秋研制成功世界第一枚专门用于高空大气探测的火箭,中国于1958年正式研制了探空火箭[4]。

1.2 力平衡法

力平衡法是通过在试验设备上施加外力来抵消掉其重力,进行微重力模拟,目前常见的方法有液浮法、气浮法、吊挂法及连杆弹簧静平衡等方法。典型案例有:美国早期开发了用于宇航员训练的水浮试验系统;加拿大研制了NGC机械臂地面微重力气浮试验系统;中国空间机械臂地面微重力气浮试验系统;日本富士通实验室、中国航天科技集团公司第五研究院相继研制了悬吊微重力模拟系统[5]。

1.3 效应试验

增材制造越来越多地应用在航天产品中,但是不管是力平衡法还是运动法都不适用于增材制造的微重力环境试验。但可通过在不同状态下打印同一样件,开展增材制造成形工艺微重力影响的效应地面试验,即通过推压挤出方向上重力变化引起的效应(试验装置、打印件都处于重力作用的状态下,而不是失重状态)分析重力对挤出的影响。

重力改变对增材制造技术影响的研究工作:NASA马歇尔航天飞行中心于1999年进行了模拟微重力环境中的效应试验,将一台商用FDM单元自由悬吊在旋转系统的一边,做了第一次试验,并成功制作了零件[6];北京卫星制造厂有限公司进行了变重力成形试验研究,采用调整增材制造设备摆放角度营造不同的重力环境,间接分析微重力环境对成形过程的影响;航天恒星科技有限公司设计了微重力试验平台并开展了微重力电子元件增材制造设备的研究[7]。

2 试验方法研究

2.1 重力的影响

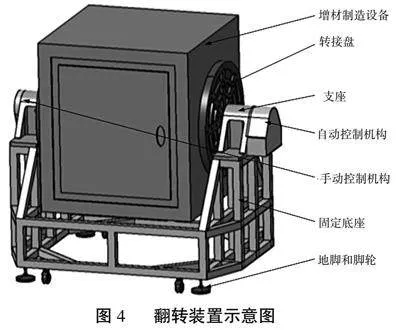

受零重力影响,以粉末为成形材料的金属/非金属增材制造技术如激光选区熔化(Selective Laser Melting,SLM)、激光熔覆沉积(Laser Engineered Net Shaping,LENS)、激光选区烧结(Selective Laser sintering,SLS)等难以适用于在轨增材制造。以丝材为成形材料的金属增材制造技术EBF3以及非金属增材制造技术FDM因其真空环境可成形性及良好适用性成为空间增材制造研究热门,如图1所示。

空间零重力、高低温交变环境直接导致成形过程中聚合物及其复合材料层间结合机理、金属材料熔滴过渡行为与地面环境差异巨大,严重影响成形性能。如零重力使熔滴无法自由过渡,堆积层间结合大幅减弱。高低温交变使材料凝固行为及组织转变发生复杂变化,成形件内应力及性能分布不均。高真空使材料冷却速度急剧下降,热积累严重,上述问题轻则导致所成形金属/非金属构件缺陷增加、性能下降、变形严重,重则导致无法顺利成形。

地球表面为1G重力环境,而太空处于真空状态,微重力的值通常为地面重力的万分之一,只有10-4G。空间环境的微重力条件下,流体中的浮力对流、重力沉降、液体压力梯度等现象基本消失,导致流体形态和物理/化学过程等发生显著变化,进而影响材料的加工及制备过程,如制造过程中的材料放置、粉末的流动平稳性、合金中元素的偏析和焊接的稳定性等。

重力对增材制造最显著的影响为重力将产生所谓的静压力效应。在重力环境下,流体内同一重力加速度面上的流体分子有相同的加速度和速度增量,流体的特性使这种速度增量得到累加和传递,进而在流体内部存在静压强,当重力减弱到接近于零时,静压强将会消失。静压力效应对增材制造的送料、相变熔融、熔融体输送、接触铺展和固化粘接凝固等阶段均会产生影响。特别在固化粘接凝固阶段,静压力效应将显著影响材料的固化沉积过程。随着重力的变化或消失,材料的沉积机理将发生改变,进而在宏观上会使所打印样件的外形尺寸和力学性能发生改变。

2.2 试验方法研究

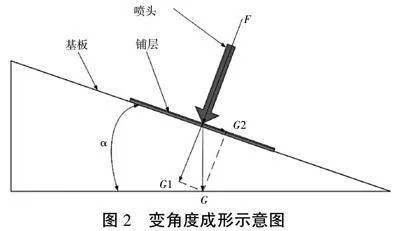

地面上无法长时间模拟失重状态,但经分析可知,重力变化对增材制造成形过程的影响主要体现在材料挤出方向上重力变化所引起的效应。将增材制造设备打印喷头进行力学简化并进行受力分析,如图2所示,设沉积方向与重力方向的夹角为α,则此时重力在沉积方向的投影为gcosα。试验中,通过变角度装置来改变打印材料沉积方向上的重力量级,间接分析空间微重力环境对3D打印成形过程的影响。

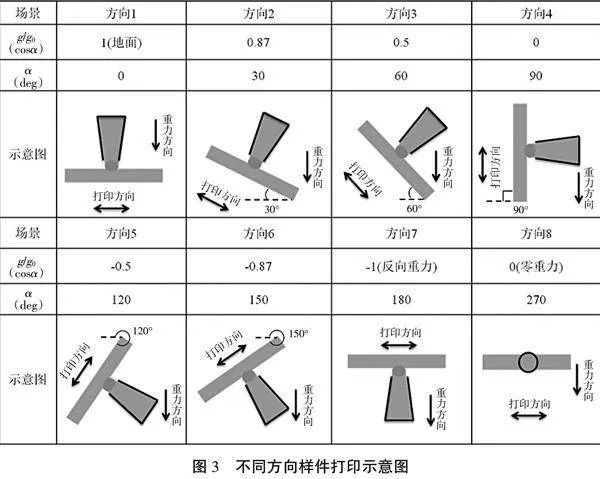

在试验时,在8个特征方向下进行样件打印,如图3所示。

在打印样件时,为避免其他因素影响打印结果,设置相同的打印温度、打印层高、填充率等打印参数。

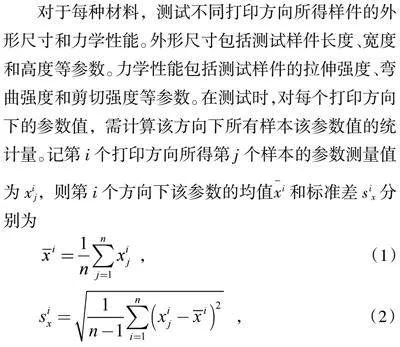

对于每种材料,测试不同打印方向所得样件的外形尺寸和力学性能。外形尺寸包括测试样件长度、宽度和高度等参数。力学性能包括测试样件的拉伸强度、弯曲强度和剪切强度等参数。在测试时,对每个打印方向下的参数值,需计算该方向下所有样本该参数值的统计量。记第i个打印方向所得第j个样本的参数测量值为xij,则第i个方向下该参数的均值i和标准差six分别为

式中:n为样本数量,根据相关测试标准,在试验中取n=5。

除微重力环境模拟外,高真空和高低温交变亦是空间环境的主要特征。将试验装置与其他环境试验设备结合使用可开展综合模拟试验,完成样件打印。

基于样件的拉伸、弯曲和剪切强度的统计结果,绘制不同环境下不同打印方向所得样件三类强度的棒状图,基于棒状图结果分析其他因素单独作用或共同作用对样机打印所得样件力学性能的影响。

3 地面试验装置方案

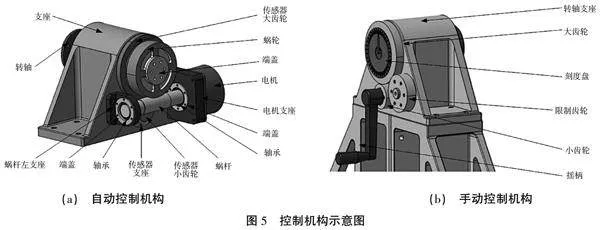

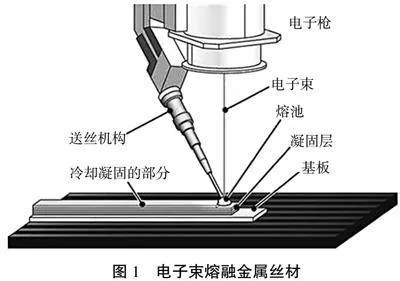

在地面试验中实现对空间运动结构的重力卸载,模拟微重力状态,使得增材制造设备具备类似于微重力状态下的动力学特性,为此设计了一种微重力场增材制造地面环境模拟试验装置(图4),包含一套自动控制机构、一套手动控制机构,如图5所示。

自动控制机构包括步进电机、蜗轮蜗杆减速器及角度传感器等,可通过电机驱动增材制造设备翻转至任意角度。因工作环境特殊,选用适用于真空环境的电机。减速器采用蜗轮蜗杆传动方式,蜗杆头数为1,保证减速器具有自锁功能。

手动控制机构包括摇柄、齿轮、刻度盘和限制齿轮等。通过转动摇柄,带动齿轮旋转,实现翻转装置的角度翻转,当翻转到一定角度后,采用限制齿轮方式实现固定。

将增材制造设备固定在转接盘上,通过自动控制机构或者手动控制机构,可以将增材制造设备旋转到任意角度,并且可以根据需要进行自动或手动控制的迅速切换,实现增材制造过程中的效应试验模拟。

按照增材制造设备重量250 kg,针对变角度成形试验实施方法,对地面试验装置进行强度分析。经分析,装置最大变形为0.049 7 mm,其变形趋势大致描述为设备箱体整体沿重方法向下移动。对装置结构整体进行强度分析,最大Mises应力发生在侧板根部,最大值为9.10 MPa。底座框架的最大Mises应力发生四周的竖向杆上,最大应力为5.108 MPa。整体看,底座和增材设备所形成的结构在自重作用下,其整体变形量较小并且最大应力也较小,满足使用要求。

4 结论

空间增材制造已成为未来技术发展与应用的方向。如何在地面环境条件下对空间零重力环境进行有效模拟,是对空间增材制造成形工艺开展有效评估的关键。

为此,本文提出一种面向空间增材制造的微重力环境地面模拟试验方法,基于效应试验原理采用变方位矩阵式增材制造对比验证,剔除重力对增材制造成形的影响。本文完成了微重力场增材制造地面环境模拟试验装置方案设计,该装置可以通过自动控制机构或者手动控制机构,将增材制造设备旋转到任意角度,可实现对增材制造过程的效应试验模拟。同时,开展了微重力环境试验研究,对空间增材制造成形工艺过程进行实际模拟与验证,为增材制造地面微重力环境试验提供参考。

参考文献:

[1] 张从发,李林,李潇,等.国外在轨制造和装配技术发展现状及启示[J].空间电子技术,2021,18(3):97-104.

[2] 张颖一,张伟,王功,等.太空增材制造的技术需求和应用模式探索[J].中国材料进展,2017,36(Z1):503-511.

[3] 卢秉恒,李涤尘.增材制造(3D打印)技术发展[J].机械制造与自动化,2013,42(4):1-4.

[4] 杨杰,黎静,吴文杰.空间大型桁架在轨增材制造技术的研究现状与展望[J].材料导报,2021,35(3):3159-3167.

[5] 王敏,时云,杨天豪,等.空间在轨3D打印进展及关键问题分析[J].航天制造技术,2021(3):62-65,72.

[6] 贾平,李辉,孙棕檀.国外3D打印技术在航天领域的应用分析[J].国际太空,2015(4):31-34.

[7] 李金翠,迟百宏,王丹,等.空间在轨增材制造技术进展与电子功能件的增材制造实现[J].工业技术创新,2018,5(4):46-49.

第一作者简介:贾磊(1985-),男,硕士,高级工程师。研究方向为机构系统设计。

*通信作者:胡玉龙(1989-),男,硕士,工程师。研究方向为机构系统设计。