多空区条件下相邻中段矿柱回采爆破技术

2024-12-04高兆全何文斌赵世锐原新宇杨智广

摘 要:采空区对矿山安全构成严重威胁,而回采矿柱则是有效利用残矿资源的重要手段。爆破技术是回采矿柱的常规方法。因此,如何高效利用爆破技术实现空区治理和矿柱回采具有重要意义。该文以赤峰白音诺尔铅锌矿3~6#矿体800中段矿柱和750中段间柱回采工程为例进行研究。在多个采空区和周边设施设备安全的前提下,通过对初选爆破方案和优化爆破参数进行数值模拟,采用扇形布孔、临孔交错装药结构、排间和空间分区延时等新技术,实现对采空区的治理和矿柱的回采。工程实践表明,回采的矿柱全部崩落至采空区,对750底板和下部采场没有产生任何影响;爆破大块率降低至4%;重点保护的目标质点振速低于规范值。研究成果对指导类似矿山施工具有一定的借鉴价值。

关键词:空区治理;矿柱回采;扇形布孔;临孔交错装药结构;爆破技术

中图分类号:TD235.1 文献标志码:A 文章编号:2095-2945(2024)34-0001-10

Abstract: Goafs pose a serious threat to mine safety, and mining pillar is an important means to effectively utilize residual ore resources. Blasting technology is a common method to recover ore pillars. Therefore, how to efficiently use blasting technology to achieve goaf management and pillar recovery is of great significance. This paper takes the mining project of middle pillar 800 and middle pillar 750 in No.3~6 ore bodies of Baiyinnuoer Lead-Zinc Mine in Chifeng as an example. On the premise of ensuring the safety of multiple goafs and surrounding facilities and equipment, through numerical simulation of the primary blasting plan and optimization of blasting parameters, new technologies such as fan-shaped hole layout, adjacent hole staggered charging structure, row and spatial zoning delay are adopted to achieve the management of goafs and the extraction of ore pillars. Engineering practice has shown that all the recovered pillars have collapsed into the goaf, which has no impact on the 750 floor and the lower stope; the blasting bulk rate has been reduced to 4%; and the vibration velocity of key protected target particles is lower than the specification value. The research results have certain reference value for guiding the construction of similar mines.

Keywords: goaf management; ore pillar recovery; fan-shaped hole layout; staggered charge structure adjacent to the hole; blasting technology

国内外研究者对采空区治理与矿柱回采问题进行了一些研究和工程实践。张超等根据安全开采深度对井筒保安矿柱进行了优化研究。为了保证井筒的稳定性,他们将回采保安矿柱的移动角度调整至79°,可回收保安矿柱内约70%的矿量。张金等在对山东某铁矿的保安矿柱进行回采方案研究后发现,回采矿柱内的矿房对安全没有明显影响,此外,通过胶结充填可确保矿柱的安全回采。冯帆等为了解决间柱内矿体难以开采的问题,提出了使用超长预应力锚杆来替代人工矿柱的方法,并验证了该方法可以在安全生产的前提下有效提高资源回采率。Vinay等在对印度某地下煤矿进行研究时发现,岩层失稳结构破坏的影响因素分析不够完善,根据地质采矿条件,机械化采掘中不允许实施直线采掘,并确定了不同采掘线适用的范围。Slavath等在研究开切眼壁板周围应力集中后稳定性变差的问题时,采用数值模拟技术进行了参数研究,并得到了煤柱稳定性指数。为了确定最优的掘进方法,Abdelrasoul等使用了级联前向反向传播神经网络(CFBPNN)的多种选择方法,结果表明,切填回采是最适宜的回采方法,其次是分段回采和缩径回采。朱斌等则针对复杂情况下的矿柱回采难题,通过三维激光对空区进行了扫描,并提出了几种不同的矿柱回采方案。为了保证矿柱的稳定性并减小爆破损伤对矿柱的影响,Zhang等基于扇形孔三维模型进行了矿柱的动态仿真,并给出了不同埋深下的安全距离,此外,他们还优化了起爆顺序。谢全敏等采用理论分析和数值模拟相结合的方法研究了煤层和其顶底板微差间隔时间爆破的动力响应,认为对于不同煤层倾角,最优微差间隔时间为50 ms。殷锦训等则对孔底距和排间距进行了数值模拟分析,得出结论,最优孔底距为2.1 m,最优排间距为1.4 m。这些改进措施减小了扇形中深孔爆破的大块率。

本文以赤峰中色白音诺尔矿业有限公司3~6#矿体800中段矿柱与750中段间柱回采工程为基础进行分析。通过数值模拟软件优化爆破方案和参数,采用扇形布孔、临孔交错装药结构、排间和空间分区延时等爆破技术,最大限度提高矿柱的回采率,并确保爆破施工不影响邻近建(构)筑物和设备的安全。

1 工程概况

待回采3~6#矿体800中段矿柱和750中段间柱的简明情况见表1。

待回采矿柱形式与采空区分布如图1和图2所示。根据地质特点和位置关系,将待回采的矿柱划分为750顶板区、750间柱区和800矿柱区,其呈立体式的上下分布,如图3所示。

回采矿柱的邻近保护建筑物可以分为露天和地下两部分。露天部分包括3号竖井井塔及其周围附属设施,其中最近的为3号井办公区,爆心距离为451.3 m。地下部分包括主运输巷道、斜坡道、破块机硐室、溜井、回风井以及相关设备设施等,其中最近的为39线溜井破块机硐室位于800水平3号矿体,与矿柱相连,爆心距离为45.4 m。经过实地勘察发现,邻近采空区的矿柱围岩已经发生明显的变形和破坏,并且还在继续发展。750中段间柱与矿柱两侧的围岩接触带存在应力集中的情况,在采动影响和800中段矿柱及顶柱的共同作用下有可能导致整体崩塌,严重威胁到采区的安全生产,并且还会影响矿柱的回采率,造成资源的巨大浪费。

2 矿柱回采爆破技术方案

根据3~6#矿体800中段矿柱与750中段间柱涉及的顶板、待回采矿柱、采空区、底板及下方采场的位置关系,初步确定2种爆破技术方案。方案一:分次爆破。分别依次爆破各个待回采矿柱。方案二:整体爆破。各个待回采矿柱设置一定的合理延时后,一次性整体爆破。

上述2种方案在安全、技术、经济和施工等方面综合分析的基础上,结合回采矿柱体积、临近采空区体积的爆破补偿空间安全验算、爆破气体压缩程度和空气冲击波峰值超压分析,确定采用方案二的整体一次性爆破方案。采用该方案需要在水平方向和垂直方向设置不同的延时和起爆顺序,同时优化爆破方案,实现爆破技术协同治理采空区并回采矿柱。确定后的爆破技术方案如下。

第一,在750底板预留一定厚度存窿矿石,作为爆破塌落岩石的缓冲层,以保护750底板。

第二,一次性整体爆破所有待回采矿柱,即先起爆750顶板区。750顶板区爆破结束后,延时一定时间再起爆750间柱区。750间柱区爆破结束后,延时一定时间最后起爆800矿柱区。各个矿柱依据垂直方向从下至上、水平方向和各水平垂直方向设置一定延时交替起爆。排间延期设置一定延时,各水平间也设置一定延时。起爆形式类似“楼房拆除塌落式”爆破方法。

3 爆破参数设计

3.1 基本爆破参数

根据实际采矿爆破技术设计,初步确定:炸药采用乳化炸药和粉状乳化炸药,起爆器材采用数码电子雷管和起爆具,炮孔直径φ90 mm,最小抵抗线W=2 m,孔底距a=2.5 m,邻近系数m=2.5 m,孔口充填长度为2~4 m,若炮孔存在透孔现象或超深过长孔底充填长度2.5~4 m。

3.2 最优炸药单耗的数值模拟分析

根据待回采矿柱的岩石条件,选择了1.22、1.27、1.32、1.37和1.42 kg/m3 5种不同的炸药单耗,并采用ANSYS/LS-DYNA有限元数值模拟软件进行数值模拟分析确定其选择。在模型的前后部分都设置为无反射边界,并采用了流固耦合算法。炸药的设置采用了11号ALE算法,而矿岩的设置采用了1号LAGRANGE算法。数值模型如图4所示。

试验测得矿岩力学参数见表2。

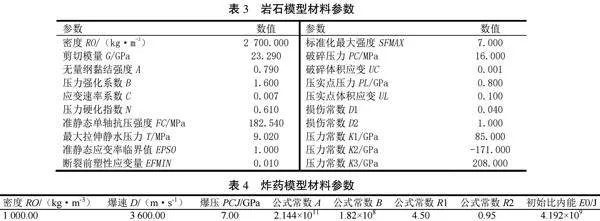

岩石采用MAT_JOHNSON_HOLMQUIST_CONCRETE模型,因为在中深孔爆破时,岩石是在高温、高压的条件下瞬间产生大应变而产生破坏,该模型能较好地表现岩石这种脆性材料在此条件下的受力状态,具体材料参数见表3。

炸药状态方程材料常数和具体模型材料参数见表4。

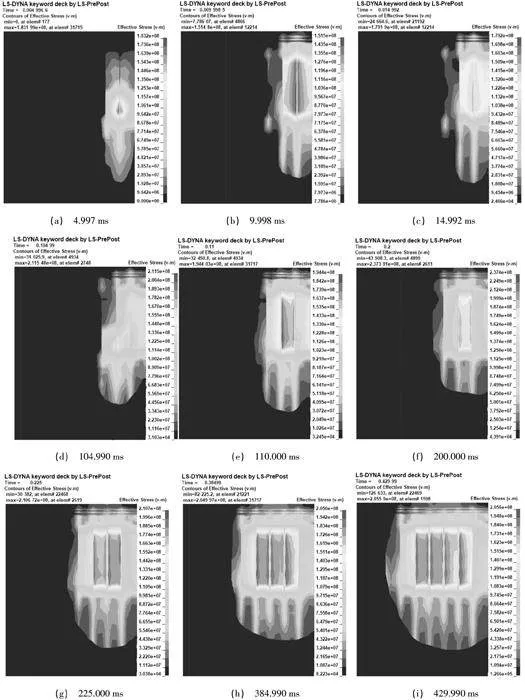

基于上述模型模拟,分析上述5种不同炸药单耗下爆区内矿岩的等效应力大小以及不同单耗对爆破破岩效果的影响。模拟结果不同单耗模拟的应力波传播规律基本一致。在此仅展示单耗为1.32 kg/m3时等效应力随时间变化的云图,等效应力随时间变化可大致分为6个阶段:应力产生阶段、应力叠加阶段、应力扩大阶段、应力衰减阶段、应力再扩大阶段和应力再衰减阶段。

随着加载时间的增加,不同时间段内炮孔周围应力变化规律如下:在0 ms时第一排炮孔起爆,4.996 ms时炸药爆炸产生的应力波在起爆点周围扩展,形成局部高应力区;在9.999 ms时,炸药爆炸在炮孔周围产生的高应力区急速扩展,扇形炮孔孔间形成的局部高应力区出现重叠现象,叠加的高应力区应力显著增大;在19.997 ms时,高应力区持续扩大并充满扇形炮孔孔间,应力也随之变大;炮孔两侧的应力波也逐渐扩展至更远处;在59.993 ms左右,第一排炮孔的应力开始逐渐衰减,炮孔附近的高应力区随之减小,并且渐变为低应力区;在100 ms时第二排炮孔起爆,110 ms左右第二排炮孔起爆产生的应力与第一排炮孔残余应力叠加作用,使第一排炮孔周围矿岩的应力再次增大;在160 ms左右,第二排炮孔起爆的应力进入衰减状态,第一排炮孔周围矿岩的应力也随之减小,高应力区再次渐变为低应力区。

后续各排炮孔起爆的应力传播规律与前两排基本一致,均会经历应力产生、应力叠加、应力扩大、应力衰减、应力再扩大和应力再衰减6个阶段,直到8排炮孔全部起爆至应力完全衰减,如图5所示。

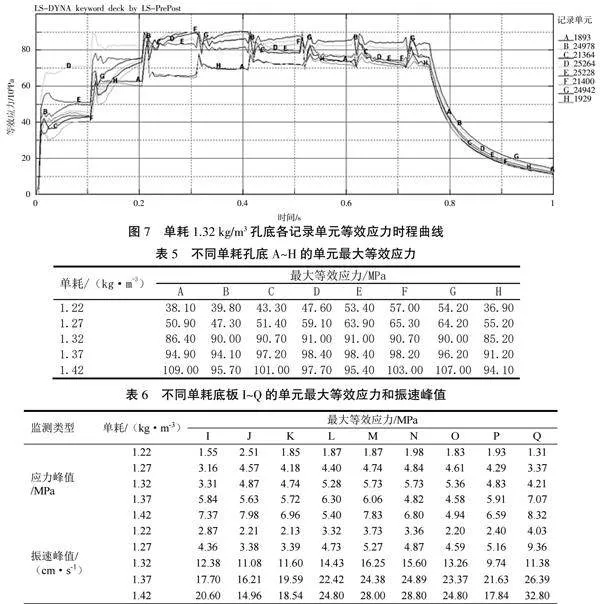

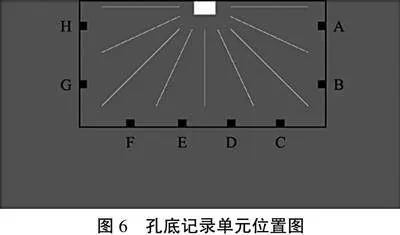

为验证炮孔底部区域矿岩是否有效破碎,在数值模型的各排炮孔孔底位置上设置了8个记录单元A(1893)~H(1929),用于监测该位置的等效应力变化。如图6所示,图中框线内为需要破碎的矿岩区域。图7显示了通过LS-PrePost后处理软件获取的单耗为1.32 kg/m3时记录单元A~H的等效应力时程曲线。

不同炸药单耗起爆时,A~H的单元最大等效应力见表5。

不同炸药单耗起爆时,I~Q的单元最大等效应力、振速峰值数据见表6。

根据矿岩的物理力学性质试验和计算得到矿岩的单轴静态抗拉强度为16.77 MPa,动态抗拉强度为83.85 MPa。综合分析表5和表6的数据表明:单耗为1.22 kg/m3和1.27 kg/m3时,扇形炮孔孔底区域矿岩的最大等效应力小于83.85 MPa,单耗偏低,无法保证整体矿岩的破碎效果;单耗为1.37 kg/m3和1.42 kg/m3时,采空区底板的振速峰值已超过爆破振动安全允许标准25 cm/s,单耗偏高。因此,综合待回采矿柱条件和类似工程经验的评估,并结合数值分析,确定1.32 kg/m3为均单耗。实际上,由于采用临孔交错装药结构,各排炮孔的炸药单耗并不完全相同。本文仅提供了800矿柱区820水平炮孔的单耗示例,见表7。

采用模拟优化确定的单耗计算出792水平第26排参数见表8,且装药结构如图8所示。

4 起爆网络设计

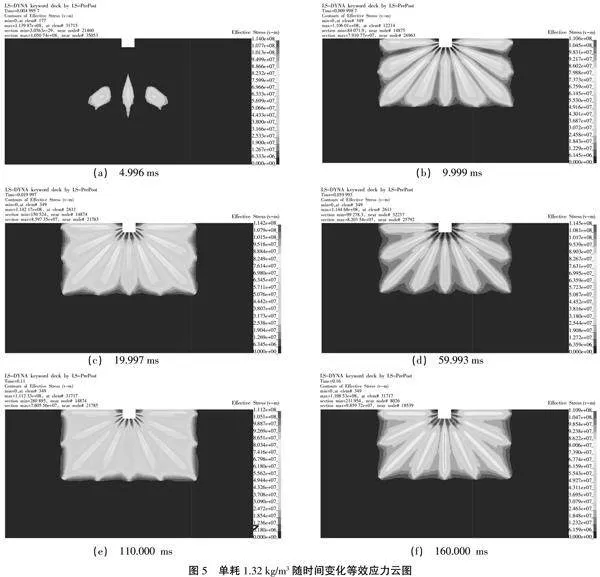

排间延时时间直接影响爆破效果和爆破振动效应,因此在炸药平均单耗基础上,对5种不同排间延时(50、75、100、125和150 ms)进行数值模拟试验分析。本文仅给出排间延时100 ms的不同时刻等效应力云图如图9所示。

图9为第1排炮孔至第8排炮孔从起爆到应力衰减的全过程。在0 ms时,第1排炮孔起爆,约4.997 ms时,炸药爆炸引发应力波向外扩散,形成局部高应力区;约9.998 ms时,高应力区持续扩大并朝第2排炮孔方向传播,伴随着应力增加,炮孔两侧的应力波逐渐蔓延至更远处;约14.992 ms时,第1排炮孔的应力开始逐渐减小,炮孔附近的高应力区逐渐减弱,并渐变为低应力区;在100 ms时,第2排炮孔起爆,104.990 ms至110 ms,随着第2排炮孔的应力增加,两排炮孔间形成的局部高应力区发生叠加,叠加区域的应力显著增加,随后开始衰减。随后各排炮孔的起爆应力传播规律与前两排基本相同。

排间延时的改变将对爆破引起的采空区围岩最大等效应力和振速峰值产生不同影响,并直接影响爆破效果。为了确定最佳排间延时,以确保合理的爆破效果并控制爆破振动对采空区稳定性的影响,对采空区底板的最大等效应力和振速峰值进行了分析。将不同排间延时记录单元I~Q的最大等效应力和振速峰值统计于表9可知,排间延时为50、75、100、125和150 ms时采空区底板各记录单元的最大等效应力分别为5.19、5.36、5.73、5.93和6.22 MPa;振速峰值分别为44.74、43.11、16.25、30.76和24.13 cm/s。

由表9可知,排间延时的增加导致爆破振动对采空区底板造成的最大等效应力不断增大。另外,振速峰值的大小也随排间延时的增加呈现先减小再增大再减小的趋势。综合考虑等效应力峰值和振速峰值,为了降低爆破振动对采空区稳定性的影响,确定排间延时100 ms作为最优排间延时。

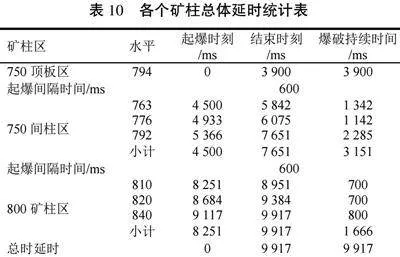

起爆网络采用数码电子雷管起爆系统。爆破网路延时设计见表10。

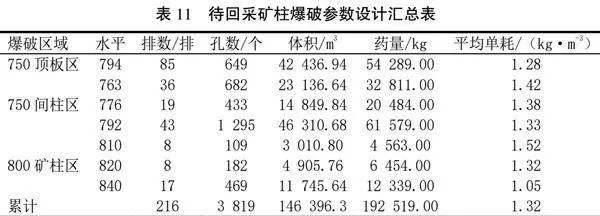

待回采矿柱爆破参数汇总见表11。

5 爆破安全设计

5.1 爆破振动和塌落振动安全设计

5.1.1 爆破振动安全设计

通过爆破振动监测实验,利用最小二乘法求解萨道夫斯基公式中的系数,分析和拟合待回采矿柱爆破振动的传播规律为

V=K(Q1/3/R)α , (1)

式中:R为爆心距,m;α为衰减系数,α=1.4;K为与介质性质、爆破方法、爆破条件有关的系数,K=67;Q为一次最大起爆药量。

通过对待回采矿柱周边被保护建筑物的调查和分析,并结合爆破振动监测试验得出的爆破振动传播规律中系数K=67和衰减系数α=1.4,得出不同矿柱对最近被保护物爆破振动安全设计验算,本文仅给出验算值最大爆破振动质点速度验算,见表12。

表10 各个矿柱总体延时统计表

5.1.2 塌落振动安全设计

爆破后矿柱塌落,对底板具有一定冲击作用,既要考虑崩落矿柱冲能引起的塌落振动,还要考虑崩落矿柱下落势能引起的塌落振动。

1)冲能塌落振动安全设计。

按触地冲量计算爆破振动速度,计算公式为

, (2)

式中:I为爆破体触地冲量,N·m,I=M(2gh)1/2;R为塌落触地区至保护建筑物的距离,m;M为爆破体的质量,kg;h为爆破体的重心高度,m;g为重力加速度,9.8 N/kg。不同矿柱对最近被保护物冲能塌落振动安全设计验算,由于篇幅有限,仅给出验算值最大冲能塌落振动质点速度验算,见表13。

2)势能塌落振动安全设计。

按触地势能计算爆破振动速度,计算公式为

, (3)

式中:G为爆破体触地势能,N·m,G=Mgh;R为塌落触地区至保护建筑物的距离,m;M为爆破体的质量,kg;h为爆破体距离地面高度,m;g为重力加速度,9.8 N/kg。对于不同矿柱对最近被保护物势能塌落振动安全设计验算,由于篇幅有限,仅给出验算值最大势能塌落振动质点速度验算,见表14。

由于待回采矿柱起爆顺序采取逐段起爆,爆破振动不会造成叠加,且塌落物触地冲击均为逐渐冲击,而非一次直接冲击,理论计算考虑为起爆体总体直接冲击地面,且施工区周边存在大量空区,且周边岩性种类繁杂,爆破振动和塌落振动传播衰减快,振动传播值较小,因此根据经验计算可知爆破振动和塌落振动会远远小于计算值,对周边建筑物无影响。

5.2 巷道保护、排气通道和封堵措施

为了防止爆破冲击波和爆破压缩气体对地下巷道、硐室、天井、溜井或地下采场造成破坏和影响,根据不同水平巷道的地形地貌和重点保护构筑物,以及设备设施的分布情况,采取以下封堵、排气通道规划和保护措施:①沙袋和渣土用于连接巷道,构成不小于15 m的阻波墙;②天井、溜井等竖井结构进行加固和保护;③重点保护构筑物和设备设施实施拆改、加固和填充等防护措施。

6 爆破效果及分析

6.1 矿柱回采效果

根据矿山生产溜井的格筛大小对爆破大块率进行评价,对爆破后的爆堆照片采用块度分析软件Split-Desktop4.0进行分析处理,矿山以往大块率为8%左右,通过方案优化爆破大块率降低至4%左右,爆破大块率统计见表15。

6.2 爆破振动监测结果

对白音诺尔铅锌矿3~6#矿体的采空区顶板、底板、围岩以及地表进行了爆破振动监测。根据地下实测数据,最大振速峰值为14.39 cm/s,低于GB 6722—2014《爆破安全规程》中对地下矿山巷道安全允许标准25 cm/s。地表实测数据显示,最大振速峰值为0.102 cm/s,低于一般民用建(构)筑物安全允许标准2.5 cm/s。因此,可以确定爆破振动对地下和地表的安全稳定性没有造成影响。

6.3 矿柱回采后采空区现场调查

第一,爆破产生的气压未冲开破坏各段封堵墙,设置的排气通道效果优良,达到设计预期。

第二,爆破回采矿柱完成后水平采空区顶板900 m处并未产生破坏现象。

第三,爆破回采矿柱完成后地下巷道、管道及设施均未遭到破坏,与矿柱回采前相比无变化。

第四,矿柱完全按照爆破设计崩落,采空区顶板及周边围岩未发生冒落和失稳塌方,重点保护巷道、硐室、管道和设施未遭到破坏,现场勘察显示采空区稳定性良好。

7 结论

1)爆破效果显示,回采矿柱完全崩落至采空区。预留存窿的缓冲作用使崩落矿渣对750底板和下部采场没有任何影响,从而保障了下部采区的安全生产。

2)爆破回采矿柱完成后,地下巷道、管道及设施均未受损,与回采前几乎无变化。矿柱按设计崩落,采空区顶板及周边围岩未发生冒落和失稳塌方,保护了巷道、硐室、管道和设施的完整性。现场勘察表明,采空区的稳定性良好。

3)在现场实施中,应用了优化的爆破参数,其中炸药单耗为1.32 kg/m3,排间延时为100 ms。实际爆破效果良好,矿石大块率降至约4%。

4)地下爆破振动质点速度监测显示,最大峰值为14.39 cm/s,地表爆破振动质点速度监测显示,最大峰值为0.102 cm/s,均低于GB 6722—2014《爆破安全规程》规定的安全允许标准。

参考文献:

[1] 张超,宋卫东,付建新,等.充填法开采井筒保安矿柱圈定及回采优化模拟研究[J].采矿与安全工程学报,2022,39(1):136-145.

[2] 张金,巨有,金爱兵.山东某铁矿矿柱回采及稳定性研究[J].矿业研究与开发,2021,41(9):17-24.

[3] 冯帆,孟宪伟,李鹏杰,等.下向进路分层无分段巷道充填法采场间柱回采技术研究[J].矿业研究与开发,2023,43(2):1-4.

[4] VINAY L S, MADHAB R B, NILABJENDU G, et al. Numerical study of stability of coal pillars under the influence of line of extraction[J]. Geomatics,Natural Hazards and Risk,2022,13(1):1556-1570.

[5] SLAVATH S R, KALYAN P K. Development of pillar extraction strategy for a coal panel and rib pillar stability index under the influence of the goaved-out panels[J]. Arabian Journal of Geosciences,2022,16(1).

[6] ABDELRASOUL M E I,GUANGJIN W,JONG-GWAN K,et al.Review on the development of mining method selection to identify new techniques using a cascade-forward backpropagation neural network[J]. Advances in Civil Engineering,2022,Article.ID6952492.

[7] 朱斌,张柏春,李晓辉,等.东塘子铅锌矿矿柱回采方案研究及应用[J].矿业研究与开发,2022,42(6):5-8.

[8] ZHANG X Y, YAN P, LUO S, et al. Numerical investigation of blasting damage characteristics and optimization of fan-pattern boreholes in deep mining[J]. Arabian Journal of Geosciences,2022,15(19):1-20.

[9] 谢全敏,晏理想,周圣国,等.圭嘎拉隧道石门揭煤岩柱安全厚度及动力特性[J].中国安全科学学报,2021,31(7):56-62.

[10] 殷锦训,王维,游喻豪,等.湖北三鑫金铜矿扇形中深孔爆破参数优化数值模拟研究[J].爆破,2022,39(2):85-93.

[11] 胡刚,费鸿禄,包士杰,等.空区处理与残矿回采对围岩及地表影响的数值模拟分析[J].安全与环境学报,2019,19(1):196-202.

[12] 胡刚,费鸿禄,杨智广,等.空区隐患爆破治理方案及延期时间的数值模拟分析[J].中国安全生产科学技术,2019,15(7):62-68.

[13] 赵中源,王兴峰,马国,等.一种安全高效回收采空区不规则矿柱的爆破方法:CN201910764421.4[P].2021.

[14] 宫元章,姜昌宏.黄山东铜镍矿17#矿采空区安全治理与残矿回采协同技术研究[J].新疆有色金属,2020,43(5):86-87.

[15] 田银全,董月,孟凯.一种安全高效回收采空区不规则矿柱爆破装置:CN215491363U[P].2022.

[16] 刘永刚.平朔东露天矿复杂采空区勘探与治理技术[J].露天采矿技术,2022,37(1):57-60.

[17] 何晓武,韦峰,毛建华.过渡期采空区充填优化与承压矿柱协同开采技术应用[J].湖南有色金属,2021,37(3):1-5.

[18] 刘也.复杂空区群条件下矿柱安全回收技术研究[J].世界有色金属,2021(6):97-98.

[19] 叶光祥,曾凡珍,廖永斌,等.某钨矿地压活动区采空区隐患治理研究[J].中国矿业,2019,28(S1):65-68.

[20] 李明珠.新民金矿采空区治理与残矿回收技术分析与研究[J].冶金管理,2022(5):13-15.

[21] 纪晓东.隐伏采空区治理与残矿回采技术研究[J].采矿技术,2022,22(4):21-24.

第一作者简介:高兆全(1978-),男,高级工程师。研究方向为矿区开采和爆破工程。

*通信作者:何文斌(1986-),男,工程师。研究方向为爆破工程。