沸石转轮+催化燃烧工艺在电子行业有机废气治理中的应用研究

2024-11-06潘浩鹏

摘要:常州市某电子企业有机废气处理后,排放浓度不达标。调研废气污染物种类、浓度等工况后,将原有二级活性炭吸附装置提升为“干式过滤+沸石转轮+催化燃烧”装置。工艺改造后,非甲烷总烃排放浓度小于20 mg/m3,去除率不小于92%,废气排放满足《大气污染物综合排放标准》(DB 32/4041—2021)。设施年运行费用大幅度降低,经济效益显著。

关键词:电子行业;有机废气治理;沸石转轮;催化燃烧

中图分类号:X701 文献标识码:A 文章编号:1008-9500(2024)10-00-03

21

Application research of zeolite wheel + catalytic combustion process in organic waste gas treatment in the electronics industry

PAN Haopeng

(Jiangsu Longhuan Environmental Engineering Co., Ltd., Changzhou 213000, China)

Abstract: After organic waste gas treatment, the emission concentration of an electronic enterprise in Changzhou city does not meet the standard. After investigating the types and concentrations of pollutants in waste gas, the original secondary activated carbon adsorption device is upgraded to a “dry filtration + zeolite wheel + catalytic combustion” device. After the process transformation, the non methane total hydrocarbon emission concentration is less than 20 mg/m3, the removal rate is not less than 92%, and the waste gas emissions meet the Comprehensive Emission Standards for Air Pollutants

(DB 32/4041—2021). The annual operating costs of facilities have been significantly reduced, resulting in significant economic benefits.

Keywords: electronics industry; organic waste gas treatment; zeolite wheel; catalytic combustion

随着电子产业的迅速发展,有机废气排放引发的环境问题日益严重[1]。电子元器件的镀膜、清洗、焊接和涂装等工序需要使用各种有机溶剂,如二甲苯、乙酸乙酯和醇类等,溶剂使用过程中会产生挥发性有机物(Volatile Organic Compounds,VOCs),该废气具有浓度低、风量大和污染物种类较多等特点[2]。以常州市某电子企业为例,有机废气治理原采用二级活性炭吸附工艺,运行发现,活性炭吸附饱和周期短,更换频繁,使用成本高,而且经常发生废气超标排放现象。为解决废气处理难题,设计人员对企业原辅料使用情况、废气浓度和污染物种类等工况进行全面摸排,将废气处理工艺提升为“干式过滤+沸石转轮+催化燃烧”工艺。经过一段时间的运行监测,废气排放稳定达标,有效解决企业废气排放问题。

1 工程设计

1.1 废气工况

经检测,企业VOCs废气风量为40 000 m3/h,非甲烷总烃浓度约为230 mg/m3。使用的有机溶剂及组分如表1所示。该废气污染物种类较多,根据其理化性质,均可通过吸附法净化处理。结合废气低浓度、较大风量的特点,采用吸附脱附法将废气浓缩解析成高浓度、小风量的废气,再进行进一步处理。当使用热空气再生时,对于活性炭和活性炭纤维吸附剂,热气流温度应低于120 ℃;对于分子筛吸附剂,热气流温度宜低于200 ℃[3]。该废气含有大量二甲苯、烷烃,二甲苯沸点大于120 ℃,为确保该污染物充分脱附浓缩,吸附剂选择沸石分子筛。

浓缩后高浓度废气采用催化燃烧法处理。现有成熟的燃烧工艺主要有蓄热燃烧和催化燃烧。与蓄热燃烧相比,催化燃烧因燃烧温度较低,所需的助燃燃料(天然气)少,能量消耗低,设备设施体积小。

1.2 废气处理工艺流程

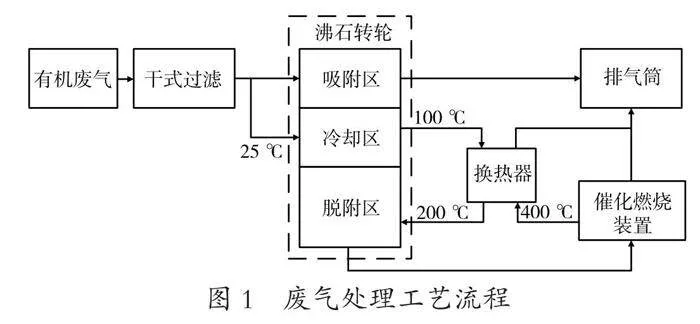

废气采用“干式过滤+沸石转轮+催化燃烧”工艺处理,废气处理后通过一根15 m高的排气筒排放。工艺流程如图1所示。

1.2.1 干式过滤设备

废气进入沸石转轮前应进行预处理,因废气含有粉尘等固体颗粒物,先进入干式过滤器进行预处理。过滤器采用三级过滤,即初效过滤+中效过滤+高效过滤,可净化废气中粒径大于1 μm的颗粒物,去除率不小于99%。

1.2.2 沸石转轮

转轮分为3个区域,即吸附单元、脱附单元和冷却单元。预处理后的废气进入吸附单元,废气污染物被沸石分子筛吸附净化后达标排放。转轮转动到脱附单元,在180~200 ℃的高温空气脱附下,吸附的有机污染物被脱附下来,可根据现场实际工况调节废气浓缩倍数(10~20倍),浓缩的高浓度废气进入后续催化燃烧装置处理,同时沸石获得再生。再生后的沸石经过降温冷却后转动到吸附单元重新进行吸附,随着转轮的循环转动,实现对有机废气的持续净化。

1.2.3 催化燃烧设施

经转轮脱附的高浓度废气进入催化燃烧装置处理,废气在催化剂的作用下进行充分燃烧(燃烧温度300~400 ℃),被分解为二氧化碳和水,达标排放。催化燃烧产生的热量通过换热器回收,用于沸石脱附。催化燃烧室温度过高时,启动补冷装置进行降温,将温度稳定控制在安全区间。该过程通过自控系统实现自动化热量回收与补偿,做到真正的节能环保。

1.3 主要设备选型

废气处理工艺主要采用3种设备。干式过滤设备配备1套,处理风量为40 000 m3/h,采用三级过滤;沸石转轮配备1套,处理风量为40 000 m3/h,采用高温脱附;催化燃烧装置配备1套,处理风量为4 000 m3/h,采用耐中毒型低温贵金属催化剂。

1.4 安全措施

沸石分子筛转轮设置水喷淋系统,沸石发生闷燃现象时,通过喷头将水喷洒到沸石分子筛转轮表面,在吸附风机和脱附风机的作用下,将水雾从转轮的一个端面经过转轮孔道带到另一端面,实现快速降温[4]。从新风稀释保护措施来看,催化燃烧装置前端设置爆炸下限(Lower Explosive Limit,LEL)在线检测器,为确保废气进入催化燃烧装置的浓度小于爆炸下限的25%,将检测仪设置为二级报警系统。其中,第一级报警值设置成爆炸下限的15%,第二级报警值设置成爆炸下限的20%。当废气浓度达到一级报警值时,系统提示操作人员进行检查,当废气浓度达到二级报警值时,废气处理系统立即开启新鲜空气补气阀,并发出声光报警,当报警时间持续20 s,仍未缓解时,系统紧急停车。催化燃烧装置设有泄爆片装置、阻火器、补冷阀和温度传感器等。可编程逻辑控制器(Programmable Logic Controller,PLC)设置声光报警功能。如遇到设备运行异常、温度异常、阀门异常、联动异常和风压异常等情况,系统会自检并显示故障点,同时启动声光报警系统。

2 运行效果分析

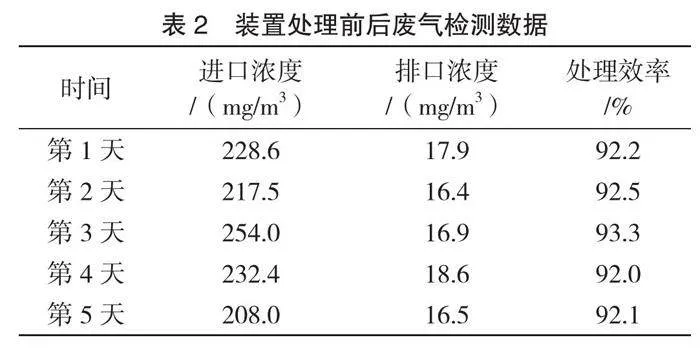

废气处理装置稳定运行3个月后,采用手持式光离子化检测仪(Photo Ionization Detector,PID)和在线监测设备,连续5 d对废气处理装置进出口进行检测,检测结果如表2所示。非甲烷总烃排放浓度稳定低于20 mg/m3,去除效率不小于92%。

3 运行成本分析

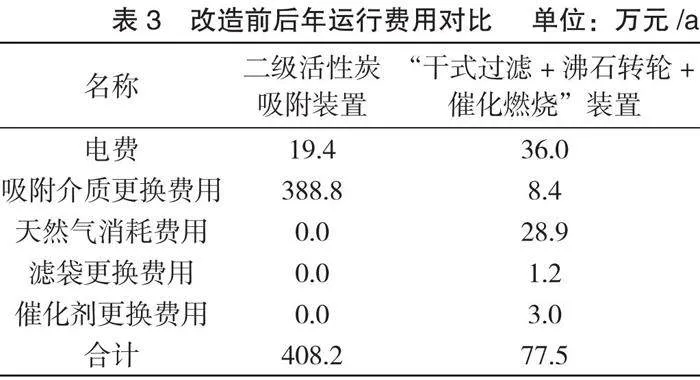

与原二级活性炭吸附工艺相比,系统的运行费用大幅降低,约降低75%,降低的费用主要体现在吸附剂更换费用。本次工艺改造大大节约运行费用,在解决环保问题的同时给企业带来较大的经济效益。改造前后年运行费用对比如表3所示。

二级活性炭吸附装置装机功率为55 kW,工作时间为7 200 h/a,电费为0.7元/(kW·h),用电效率按70%计,电费为19.4万元/a;活性炭采购费为0.8万元/t,每次更换量为9 t,一年更换54次,吸附介质更换费用为388.8万元/a;天然气消耗费用、滤袋更换费用和催化剂更换费用均不涉及。

“干式过滤+沸石转轮+催化燃烧”装置装机功率为102 kW,工作时间为7 200 h/a,电费为0.7元/(kW·h),用电效率按70%计,电费为36万元/a;沸石更换一次费用为42万元,5年更换一次,更换费用为8.4万元/a;每次加热耗气量约为12 m3,假设一年加热10次,加热耗气量约为10 m3/h,天然气单价为4元/m3,天然气消耗费用为28.9万元/a;初效3个月更换一次,中效4个月更换一次,高效6个月更换一次,滤袋更换费用为1.2万元/a;催化剂更换一次费用为9万元,3年更换一次,更换费用为3万元/a。

4 结论

该电子企业低浓度、中型风量有机废气经“干式过滤+沸石转轮+催化燃烧”装置处理后,废气排放浓度稳定达标,污染物去除效率明显提高,运行成本大幅降低,这对同行业废气治理有一定的推广价值。系统采用的沸石分子筛转轮适用于各行业有机废气处理,污染物去除率高,能耗低,但沸石分子筛对某些特定废气成分吸附脱附效果差,特别是烯烃、有机硅氧烷、沸点超过200 ℃的大分子物质等,使用时勿将此类污染物接入转轮,否则可能会对转轮造成永久性损坏。催化燃烧设施的催化燃烧温度低,能耗较低,处理效率高,无二次污染,可将有机污染物分解为二氧化碳和水,但该设施催化剂对废气成分有一定要求,卤素污染物、硫、重金属等污染物会使催化剂中毒失活,实际生产运行需要避免以上污染物接入催化燃烧设施。废气处理设施属于低温催化燃烧装置,建议企业委托有资质单位编制环保设备安全评估及风险隐患排查报告,确保环保设备安全稳定运行。

参考文献

1 刘晓莉.涂料行业VOCs来源与治理技术研究[J].节能,2019(6):74-76.

2 刘会成.电子行业有机废气处理装置改造工程实例[J].科技视界,2019(11):48-49.

3 中华人民共和国环境保护部.吸附法工业有机废气治理工程技术规范:HJ 2026—2013[S].北京:中国环境出版社,2013.

4 高 博,曾毅夫,叶明强,等.治理VOCs的新工

艺:沸石转轮吸附浓缩+催化燃烧[J].中国环保产业,2016(8):39-41.