基于COMSOL的导管架平台阴极保护研究

2024-11-02张亚范纤纤李昌良

摘 要:牺牲阳极阴极保护技术是防止海洋平台腐蚀的一种可靠手段。该文以导管架平台为研究对象,选取DNV设计准则,确定牺牲阳极的数量及相关布置,设计一套可靠的牺牲阳极阴极保护系统方案。借助数值仿真技术,通过研究导管架表面电位分布及腐蚀速率的变化来探究服役期间导管架平台阴极保护效果随阳极溶解的变化。

关键词:牺牲阳极;阴极保护;COMSOL;保护电位;腐蚀电流密度

中图分类号:P752 文献标志码:A 文章编号:2095-2945(2024)31-0008-05

Abstract: Sacrificial anode cathodic protection technology is a reliable means to prevent corrosion of offshore platforms. In this paper, taking the jacket platform as the research object, selecting DNV design criteria, determining the number and related layout of sacrificial anodes, and designing a reliable sacrificial anode cathodic protection system scheme. With the help of numerical simulation technology, the change of cathodic protection effect of the jacket platform with anodic dissolution during service was explored by studying the changes in potential distribution on the jacket surface and corrosion rate.

Keywords: sacrificial anode; cathodic protection; COMSOL; protective potential; corrosion current density

处于海洋环境中的导管架平台主要分为5个不同的腐蚀区域,包括海洋大气区、浪花飞溅区、海洋潮差区、海水全浸区和海底海泥区[1-2]。对于处于不同区域的导管架平台结构,会采取不同的防腐措施。目前大多数采取的防腐措施是:在海水全浸区和海底海泥区采取阴极保护和基础涂层结合,在其他区域采用多层涂层防护。阴极保护主要可以分为牺牲阳极阴极保护技术和外加电流阴极保护技术[3-4]。牺牲阳极阴极保护技术具有技术成熟、施工简单的优点。在安装固定好牺牲阳极后,导管架设计寿命内,不需要根据海洋环境的变化对其进行调整,较为方便[5]。因此,从目前海洋平台实际应用而言,在海水全浸区与海底海泥区多采用牺牲阳极阴极保护技术方法。

应用数值算法进行阴极保护辅助设计已经有很长时间的发展历史,1983年Danso和Warne第一次采用“边界元法”这一名称对其在阴极保护设计上应用的原理进行论述,并报导了应用边界元法的现代设计方法对英国北海油田某一采油平台进行阴极保护系统设计的成功应用[6]。年继业等[7]以作业于南海的某水下管汇牺牲阳极阴极保护系统为研究对象,通过边界元数值模拟方法,对某水下管汇牺牲阳极布置进行优化,获得水下管汇各牺牲阳极的输出电流基本一致的优化方案。Parsa等[8]利用有限元法模拟了油井套管阴极保护电位模拟分布,研究确定了不同土壤电导率的最佳外加电流密度。兰志刚等[9]在2010年以边界算法为基础,对导管架平台阴极保护系统进行数值模拟计算,并且还总结了一些数值模拟技术的实际应用(主要是针对阴极保护和腐蚀预测问题)。2020年李杰等[10]针对海上风电平台水下导管架及支撑钢管桩基础的防腐保护,提出一种新的阴极保护方案,该方案引入远地式牺牲阳极地床,采取CP Master模拟软件进行分析,通过有限元分析和数值模拟来评价其阴极保护效果。2021年周冰等[11]利用 BEASY CP 数值模拟软件,比较不同方案下牺牲阳极输出总电流,得出了最优的牺牲阳极数量、组合方式和位置,从而实现保护电位分布更均匀。

本文的主要工作是以导管架平台为研究对象,依据DNV设计准则,确定牺牲阳极的数量及相关布置,设计了一套可靠的牺牲阳极阴极保护系统方案。应用COMSOL软件建立导管架平台牺牲阳极的数值模型,通过数值模拟表面保护电位分布情况并评估保护期内阴极保护效果。

1 平台结构及牺牲阳极设计

1.1 平台结构

导管架平台为四腿导管架平台,所处水深为25 m,入泥深度50 m。导管架一共分为3层,每层的标高分别为EL.(+)18.0 m、EL.(+)31 m、EL.(+)40 m。主体结构如图1所示。

图1 导管架平台结构图

1.2 牺牲阳极布置

基于DNV规范[12-13],经过计算,需要在导管架上布置64个牺牲阳极块。由于导管架的结构对称性,为了减小后续计算量,仅在导管架的1/4上进行布置,即布置16个阳极块。为了保证每个阳极进行有效的电流输出,阳极间应该保持合适的间距,一般阳极间的间距不小于阳极的两铁脚间长,也就是2 500 mm。

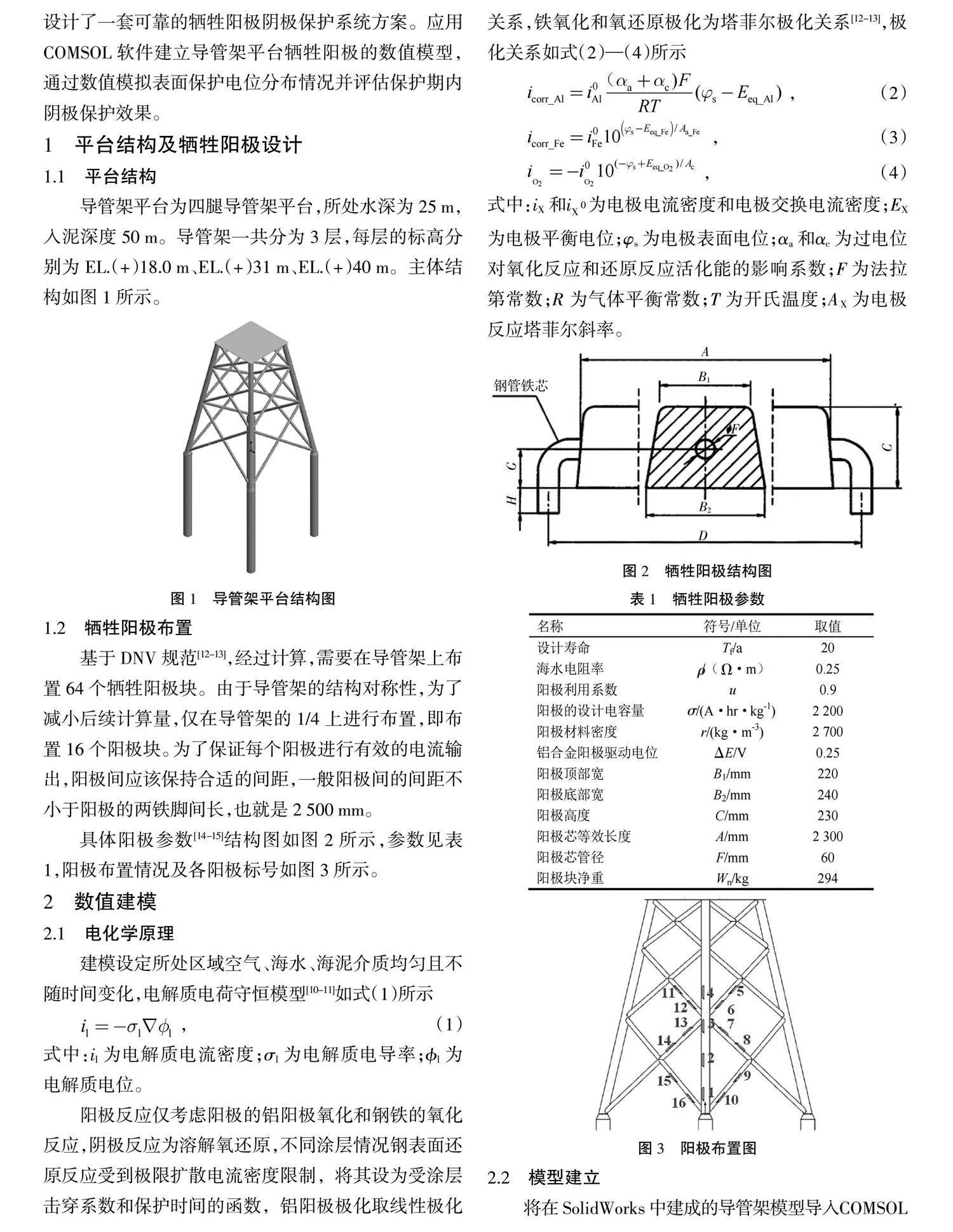

具体阳极参数[14-15]结构图如图2所示,参数见表1,阳极布置情况及各阳极标号如图3所示。

2 数值建模

2.1 电化学原理

建模设定所处区域空气、海水、海泥介质均匀且不随时间变化,电解质电荷守恒模型[10-11]如式(1)所示

, (1)

式中:il为电解质电流密度;?滓l为电解质电导率;?准l为电解质电位。

阳极反应仅考虑阳极的铝阳极氧化和钢铁的氧化反应,阴极反应为溶解氧还原,不同涂层情况钢表面还原反应受到极限扩散电流密度限制,将其设为受涂层击穿系数和保护时间的函数,铝阳极极化取线性极化关系,铁氧化和氧还原极化为塔菲尔极化关系[12-13],极化关系如式(2)—(4)所示

式中:iX和i为电极电流密度和电极交换电流密度;EX为电极平衡电位;?渍s为电极表面电位;?琢a和?琢c为过电位对氧化反应和还原反应活化能的影响系数;F为法拉第常数;R为气体平衡常数;T为开氏温度;AX为电极反应塔菲尔斜率。

2.2 模型建立

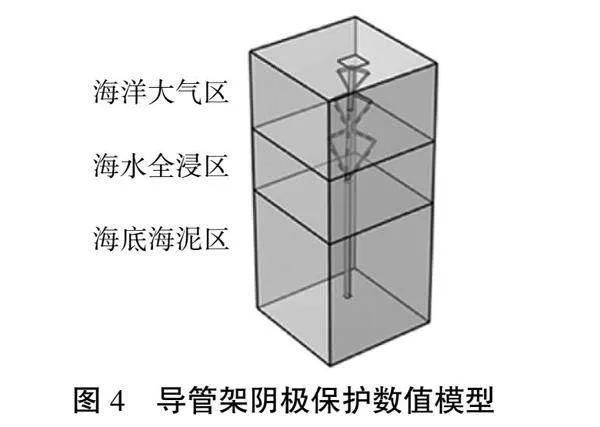

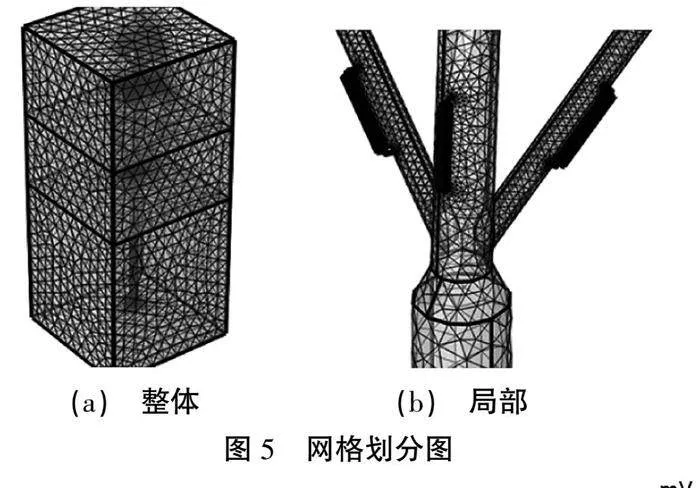

将在SolidWorks中建成的导管架模型导入COMSOL软件中,利用COMSOL软件对目标导管架设定边界条件、材料属性,并且采用合适的网格划分,随后进行数值仿真操作。为了减少计算量,对导管架进行差集操作,对导管架的1/4进行研究,如图4所示。采用自由四面体网格对模型进行网格划分,划分结果如图5所示。

3 模拟结果与分析

导管架的大气区主要靠防锈漆涂层进行保护,海水全浸区靠基础3LPE涂层和牺牲阳极发出的电流进行保护[16-18]。对于海泥区,主要靠较高的管道厚度腐蚀余量设计x7pykbelntt6054rjNs8Zw==。同时部分保护电流经由阳极、海水、海泥,再流入导管架海泥区,提供附加保护[19]。

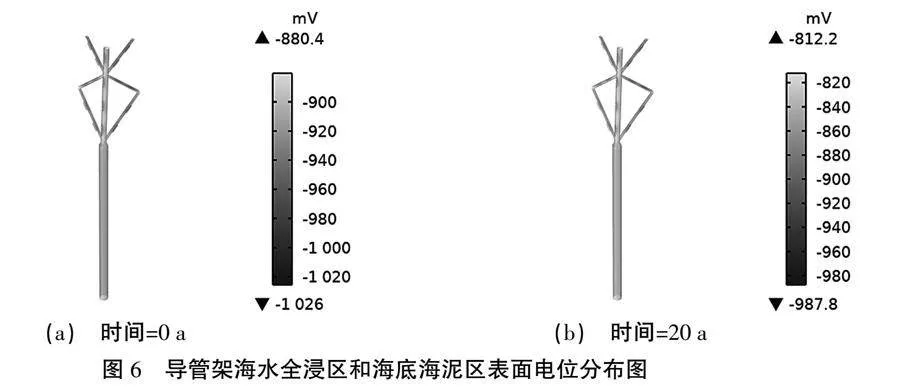

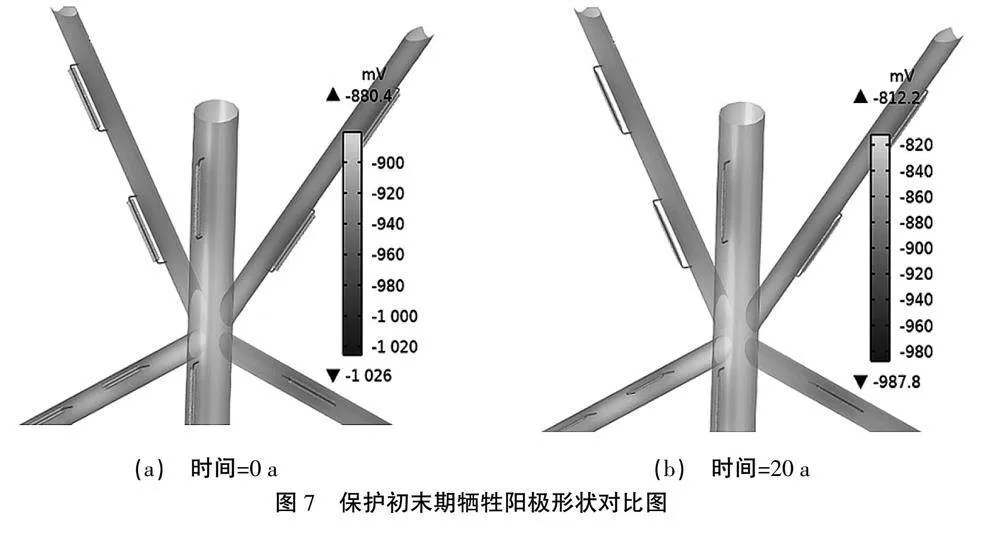

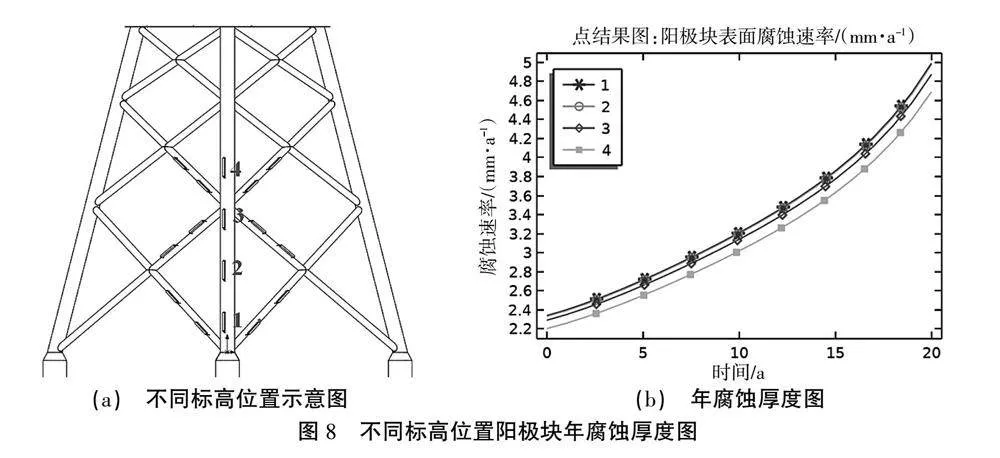

图6为牺牲阳极保护0 a、20 a时,导管架海水全浸区与海底海泥区表面的电位分布。从图6中可以看出,在靠近阳极块的地方,导管架表面电位颜色较深,电位值较负。在正对阳极块的地方,为表面电位最负值。而在腿柱与斜撑的焊接处,颜色较浅,导管架表面电位较正。在整个使用年限内,整体保护电位都低于-0.8 V,达到完全保护。图7为保护初末期牺牲阳极的形状对比图,末期阳极半径减小,但没有出现钢芯暴露。图8显示了安装在腿柱不同标高下的4个阳极块腐蚀速率随时间的变化。靠近底部海泥的阳极块腐蚀速率较大,这是由于泥下部分面积依靠底部阳极保护,因此靠近底部阳极消耗更快,越到保护末期,阳极半径越小,对应的厚度减小越快。可以根据模拟结果,适当增加底部阳极的尺寸。

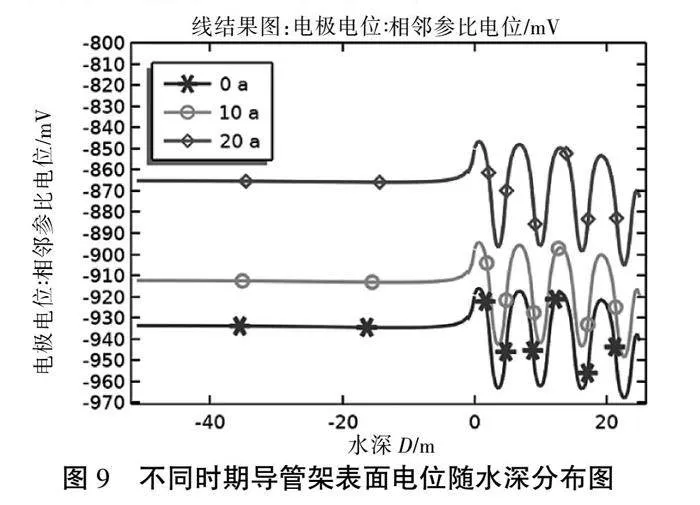

图9为不同时期导管架表面电位随水深分布图,可知随时间增加,全水深保护电位均有所降低,水下区域电位随距离阳极块远近呈现波动,海底海泥区因为无阳极块安装,所以电位趋于一致。

图9 不同时期导管架表面电位随水深分布图

图9进一步说明了导管架保护电位随深度及时间的变化。在水深0 m以下代表着海底海泥区表面电位随水深的变化情况,右边0 m以上代表海水全浸区表面电位随水深的变化情况。随着时间增大,导管架的整体电位逐渐正移,说明阳极的保护效果逐渐降低。由于钢结构受到有效保护的表面电位在-0.80~-1.05 V范围内,设定y轴最大值为-0.80 V,因此,曲线某点电位不超出y轴上限,则说明该点受到有效保护。随着时间增加,导管架表面保护电位逐渐正移。这是因为随着保护年限的增加,涂层击穿效应会导致表面需要的保护电流增加,同时在服役过程中阳极尺寸不断缩小,而阳极的发射电流与其等效半径成反比,即半径越小,发射电流越小,从而降低了牺牲阳极的整体保护效果,

4 结论

采用DNV阴极保护设计规范,为所处水深25 m、入泥深度50 m的导管架平台设计了一套牺牲阳极阴极保护方案,并利用COMSOL软件对模型进行数值仿真分析。

1)根据规范设计安装的海水区牺牲阳极,可以对海洋大气区和海底海泥区提供附加保护,涂层无破损的情况下,在使用年限内能保证安全。

2)靠近桩腿底部的阳极消耗较快,这是由于泥下部分面积无附加涂层,需依靠底部阳极保护,因此底部阳极消耗更快,设计时可以根据模拟结果,适当增加底部阳极的尺寸。

3)在整个保护年限内,导管架整体电位逐渐正移,阴极保护效果逐渐降低。一方面是因为阳极尺寸不断缩小,阳极发生电流降低;另一方面也是因为涂层的击穿效应,表面需要的保护电流随年限增加而增大所致。

4)COMSOL的仿真结果可以作为计算机辅助设计手段,用于初步设计和后续条件改变后的牺牲阳极阴极保护方案改造的参考。

参考文献:

[1] 孙荣.导管架平台外加电流阴极保护系统设计与实现[D].大连:大连理工大学,2015.

[2] 余晓毅,赵赫,常炜,等.基于数值模拟的海上平台阴极保护系统的技术研究[J].装备环境工程,2017,14(2):81-4.

[3] 缪灿亮,王海勇,王思.海洋平台的腐蚀现状和防护措施[J].全面腐蚀控制,2013,27(1):22-4,62.

[4] 郭宇.船舶与海洋结构物阴极保护电位数值仿真与优化设计[D].哈尔滨:哈尔滨工程大学,2013.

[5] 官自超,赵继忠,郭文熹,等.“绿色”电化学阴极保护研究进展[J].厦门大学学报(自然科学版),2020,59(5):767-77.

[6] 颜东洲,黄海,李春燕.国内外阴极保护技术的发展和进展[J].全面腐蚀控制,2010,24(3):18-21.

[7] 年继业,姜福洪,印坤,等.水下输油管汇牺牲阳极阴极保护系统的优化[J].腐蚀与防护,2020,41(4):49-53.

[8] PARSA M H, ALLAHKARAM S R, GHOBADI A H. Simulation of cathodic protection potential distributions on oil well casings[J]. Journal of Petroleum Science and Engineering,2010,72(3-4):215-219.

[9] 兰志刚,侯保荣,王在峰,等.基于边界元技术的导管架阴极保护数值仿真研究[J].中国造船,2010,51(2):530-536.

[10] 李杰,骆忠江,戴慰慰,等.一种基于远地式牺牲阳极地床的阴极保护方案[J].船舶工程,2020,42(S1):505-507.

[11] 周冰,赵玉飞,张盈盈,等.在役海洋桩基平台牺牲阳极阴极保护数值模拟[J].装备环境工程,2021,18(1):110-118.

[12] Cathodic Protection of Subsea Pipelines by Galvanic Anodes:DNVGL-RP-F103-2016[S].2016.

[13] Cathodic protection design:DNVGL-RP-B401-2017[S].2017.

[14] KIM Y S, KIM J, CHOI D,et al. Optimizing the sacrificial anode cathodic protection of the rail canal structure in seawater using the boundary element method[J]. Engineering Analysis with Boundary Elements, 2017(77):36-48.

[15] 范嘉堃,罗晓兰,段梦兰,等.深水水下生产系统阴极保护系统设计[J].腐蚀与防护,2014,35(3):277-281.

[16] ZHAO Y T, LI W L, XUAN X Y, et al. The evaluation on the protection performance of high temperature sacrificial anode for ABS A steels in H[J]. Anti-Corrosion Methods and Materials, 2023,70(6):393-401.

[17] 孙海礁,葛宝玉,刘强,等.牺牲阳极对20号管线钢内腐蚀的阴极保护效果及影响因素[J].腐蚀与防护,2022,43(1):24-30,43.

[18] ALLAHAR K N, ORAZEM M E. On the extension of CP models to address cathodic protection under a delaminated coating[J]. Corrosion Science,2009,51(5):962-970.

[19] 方翔,张东方,范志宏,等.海泥电阻率对钢管桩阴极保护效果影响的数值模拟研究[J].材料保护,2021,54(3):40-45.