一种新型离合器执行机构的研究

2024-10-29杨小辉

摘要:汽车离合器的自动控制是实现电控机械式自动变速器(AMT)的核心之一。通过对各种离合器执行机构的对比分析,提出了气液联控离合器执行机构。基于气动流体力学,建立该执行机构的数学模型,利用MATLAB/SIMULINK软件进行该机构分离过程动态仿真分析。仿真结果表明:该执行机构满足离合器分离过程要求。

关键词:离合器;执行机构;气液联控

汽车离合器自动控制严重制约了电控机械式自动变速器(AMT)的研究进程。传统的机械式离合器是驾驶人通过离合器踏板控制离合器的分离和结合。根据驾驶人的要求和离合器执行机构的深入研究,先后出现了弹簧助力式、气压助力式等机械离合器执行机构,显著降低了驾驶人的操作强度。但是以上离合器执行机构只是部分减轻了劳动强度,仍需驾驶人频繁地操作离合器执行机构。

实现离合器的自动控制,让驾驶人从繁重的离合器操作中摆脱出来,这是所有驾驶人的期望和设计者的目标。为了实现离合器的自动控制,先后出现了电控气压式、电控液压式和全电控式离合器。

电控气压式离合器受气压传动位置控制、速度控制差等,难于实现离合器结合过程位置的精确控制。电控液压式离合器能够满足汽车起步过程对离合器的要求,但必须有液压源,而且液压元件加工的精度要求非常高,加工工艺复杂,对液压油品质、密封性和抗污染等性能要求高,还受温度影响较大等。

全电控式离合器由直流电动机驱动,与电控液动的相比,具有结构简单、控制灵活、对环境的适应强、工艺简单、成本低及能耗小等优点;缺点是电动机的执行动作没有液压系统精确,而且选换挡的动作比较迟缓,输出功率较小,对于选换挡速度不需要太快的情况下可以使用电动机驱动。

本文结合气压与液压传动的优缺点,在重型商用车上采用气液联合离合器执行机构,建立该机构的数学模型,运用MATLAB/SIMULINK进行气液联控离合器执行机构分离过程的动态分析。

气液联控离合器执行机构及其工作过程离合器气液联合离合器执行机构由气液缸、气压阀、液压单向阀、液压可控节流阀、油杯和气源等组成,具体如图1所示。

该执行机构具体工作过程:离合器分离过程中,通过计算机控制气压阀打开,气源与气缸左腔接通,液压单向阀工作,保证离合器快速分离;离合器结合过程中,计算机控制气压阀关闭,气缸左腔与大气相通,液压单向阀关闭,传感器检测到离合器的位移反馈到计算机,计算机根据驾驶人的意图控制液压可控截流阀开口的大小变化来控制离合器的位移量。

气液联控离合器执行机构的数学模型

为方便建立描述气液联控离合器执行机构运动的数学模型, 对其的运动过程作出以下假设:

1)气体为理想气体, 满足理想气体状态方程P=rRT。

2)气缸进气过程为等熵过程,排气腔直接与大气相连,其气体压力等于大气压力。

3)由于气液缸的阻尼力和摩擦力变化对离合器执行机构影响较小,为了计算方便,取气液缸的阻尼力和摩擦力为定值。

4)忽略由于气体速度引起的气体惯性力的影响,气体只是以静压力形式作用于活塞。

5)系统与外界无热量交换。

6)离合器膜片弹簧作用力的变化对离合器的分离过程影响不大,为便于计算,保证离合器快速分离,取膜片弹簧作用力的最大值。

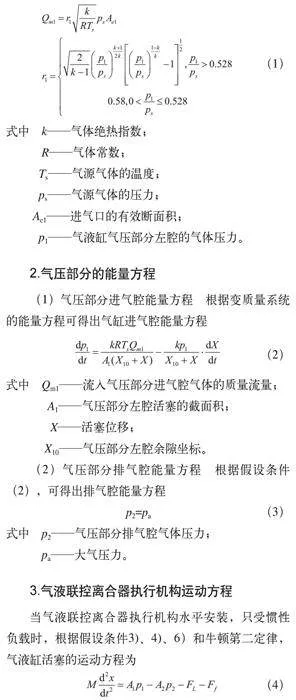

1.进气流量方程

在气动技术中,经常将气流所通过的各种气动元件抽象成一个收缩喷嘴或节流小孔来计算,其进气流量Qm1可用下列公式

式中 k——气体绝热指数;

R——气体常数;

Ts——气源气体的温度;

ps——气源气体的压力;

Ae1——进气口的有效断面积;

p1——气液缸气压部分左腔的气体压力。

2.气压部分的能量方程

(1)气压部分进气腔能量方程 根据变7db3fcbb8065016022cfbd80c85ec929质量系统的能量方程可得出气缸进气腔能量方程

(2)

式中 Qm1——流入气压部分进气腔气体的质量流量;

A1——气压部分左腔活塞的截面积;

X——活塞位移;

X10——气压部分左腔余隙坐标。

(2)气压部分排气腔能量方程 根据假设条件(2),可得出排气腔能量方程

p2=pa (3)

式中 p2——气压部分排气腔气体压力;

pa——大气压力。

3.气液联控离合器执行机构运动方程

当气液联控离合器执行机构水平安装,只受惯性负载时,根据假设条件3)、4)、6)和牛顿第二定律,气液缸活塞的运动方程为

(4)

式中 M——负载、活塞和活塞杆等的质量;

A2——气压部分右腔活塞的截面积;

FL——膜片弹簧作用到执行机构的最大值;

Ff——气液缸的阻尼力和摩擦力。

气液联控离合器执行机构计算分析

1.气液联控离合器执行机构的基本尺寸的静态确定

本文以某重型商用车为例,取气源压力ps=0.6MPa,执行机构行程为24.5mm,离合器膜片弹簧作用到执行机构的FL最大值=5200N。根据公式(5)和公式(6)静态确定气液联控离合器执行机构的基本尺寸。

(5)

(6)

式中 F1——气压部分气缸的实际压力;

F2——气压部分气缸的理论压力;

h——气压部分气缸的效率;

R1——气压部分气缸活塞的半径。

R1=56.5mm,查阅有关手册,R1取=60mm,R2(活塞杆直径)=18mm。

2.气液联控离合器执行机构的MATLAB/SIMULINK仿真模型

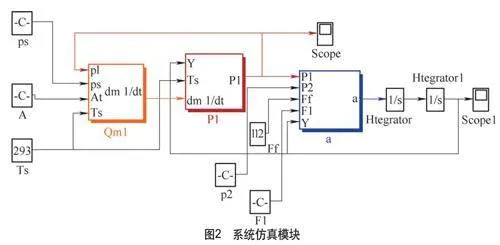

根据公式(1)~(4)建立的数学模型,以MATLAB/SIMULINK仿真软件为平台,根据上面的计算结果建立该机构的系统仿真模块图(见图2),通过该仿真模块可以方便地调整气液缸的参数,动态显示气缸压力和位移的变化。

3.气液联控离合器执行机构分离过程的动态仿真结果

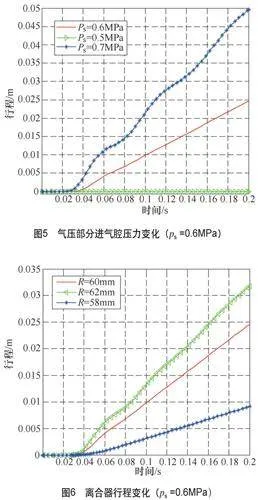

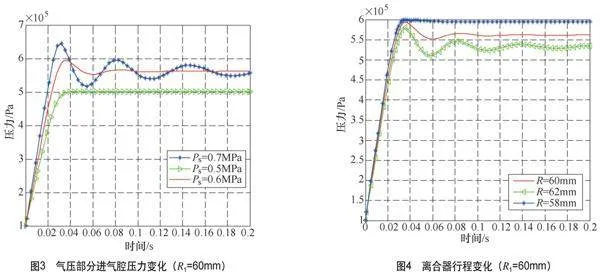

仿真结果如图3~图6所示。根据图3和图4的结果可以得到,在气压部分活塞半径不变的情况下,气源压力的大小对进气腔的压力变化和离合器行程影响较大。气源压力ps=0.7MPa时,进气腔压力变化波动较大,相应快,离合器在短时间内完成分离,但由于冲击大,造成分离过程噪声大,对零件的性能要求较高;气源压力ps =0.5MPa时,进气腔压力达到0.5MPa后,进气腔压力不变化,离合器不分离;相对来说,当气源压力ps =0.6MPa时,进气腔压力变化波动较小,离合器在规定时间内完成分离,冲击小,对零件的性能要求不高。

根据图5和图6的结果可以得到,在气源压力的大小不变的情况下,气压部分活塞半径对进气腔的压力变化和离合器行程影响较大。气压部分活塞半径R1=62mm时,进气腔压力变化波动较大,离合器在短时间内完成分离,但由于冲击大,造成分离过程噪音大,对零件的性能要求较高;气压部分活塞半径R1=58mm时,进气腔压力达到0.6MPa后,进气腔压力变化较小,离合器不能在规定的时间内正常分离;相对来说,当气压部分活塞半径R1=60mm时,进气腔压力变化波动较小,离合器在规定时间内完成分离,冲击小,对零件的性能要求不高。

结语

1)从仿真图形中可以看出,气液联控离合器执行机构能够满足离合器快速分离的要求,对实现离合器的自动控制意义重大。

2)SIMULINK是一个强大的软件包,在气液联控系统仿真中只需要做数学模型的推导工作。用SIMULINK对设计好的系统进行仿真,可以预知效果,检验设计的正确性,为设计人员提供参考。

参考文献:

[1] 徐旭.自动离合器执行机构的设计与开发[D]. 上海:上海交通大学,2006.

[2] 刘金龙.AMT电动离合器执行机构动态特性的仿真研究[D].长春:吉林大学,2007.

[3] 王阳,陈慧岩,胡宇辉,等. 基于12挡变速器的气自动换挡系统设计[J].液压与气动,2008(5):4-6.

[4] 左健民.液压与气压传动[M].北京:机械工业出版社,1998.

[5] 张辉,刘振军,秦大同.重型汽车AMT液压换挡执行机构的分析与设计[J].液压与气动,2007(9):7-10.

[6] 李建藩.气压传动系统动力学[M].武汉:华南理工大学出版社,1991.

[7] Guido Belforte,Stefano Mauro,Giuliana Mattiazzo. A method for increasing the dynamic performance of pneumatic servosystems with digital valves[J]。Mechatronics 14 (2004) 1105–1120.

[8] Y.Y. Lin-Chen,J. Wang,Q.H. Wu. A software tool development for pneumatic actuator system simulation and design[J]. Computers in Industry,2003,51:73–88.