基于有限元法对轮毂轴承故障的分析研究

2024-10-29尚国瑞王昌涛王海龙王桃桃张祖铭

摘要:市场上陆续出现矿用车辆故障,拆检发现几乎90%的故障均源于轮毂碎裂,且出现了轴承“走外圈”、轮毂外轴承限位处异磨状况,初步判断其因轮毂轴承走外圈致使轮毂异磨、轮毂轴承限位处刚度不足引起,通过有限元法分析模拟了两种主要工况下的状态,证明了轮毂早期破坏正因此两种因素导致。基于此分析结果,针对轮毂薄弱点结构优化,加强其限位处刚度,分析结果显示轮毂外轴承处抗变形能力在两种不同工况下分别提升20%与10%,优化效果明显。此外提高轮毂轴承配合过盈量以减少轴承走外圈状况的频繁出现。新状态轮毂经台架试验验证,达到标准要求的疲劳能力未破坏且未发现明显的轴承走外圈痕迹,说明通过有限元法分析薄弱点从而针对性加强的方法十分有效。

关键词:轮毂碎裂;轴承走外圈;刚度不足;有限元法;台架试验

轮毂轴承作为汽车行驶系统中的重要部分,其对车辆安全性及舒适性至关重要。经过多年的发展,现轮毂轴承已历经三代,第一代轴承与转向节和轮毂相互独立,安装工艺很难精确控制,但因其成本较低出现故障易于更换的优点多被用于重型汽车与特种车辆上[1]。对于矿用车来说,其工作环境恶劣,常在路面不平整、重载超载、大坡度等工况下使用,因此大多数矿用车辆轮毂轴承均采用了易于更换、成本较低的一代滚子轴承。

当前市场上的一批矿车车辆陆续出现了轮毂轴承未达标定寿命即出现早期疲劳的问题,这对生产厂商及使用客户造成很大的维修成本与售后压力[2]。本文通过理论分析与有限元分析方法确定了本轮故障因轴承走外圈导致异磨、轮毂轴承限位处强度不足所致,根据分析结果对其进行了结构强度、配合关系优化设计,优化后的轮毂强度提升了20%,径向变形量减少了10%以上;经过台架试验验证确认优化后的状态达到疲劳要求且未再出现严重的走外圈现象。

故障机理分析

1.车辆故障状态

根据市场客户反馈,搭载山东蓬翔汽车有限公司车桥产品的矿用车辆突然频繁出现轮端故障,经过现场拆检,发现此次轮端故障中的90%均表现为轮毂于外轴承限位的根部圆角处出现碎裂,且外轴承外皮出现明显的转动痕迹,状态如图1所示。

根据现场实物状态初步判断该故障模式为先出现了轴承走外圈,随工作时间与大载荷工况的积累,轮毂轴承限位孔壁逐渐出现磨损,在强度薄弱处出现裂纹进而导致轮毂自轴承根部圆角处碎裂。

1.轮毂轴承故障状态分析

(1)轮毂轴承故障理论分析 此系列故障车辆均采用了双级减速桥形式[3],其轮端结构形式如图2所示。

该车辆正常行驶时发动机输出转矩至车桥主减速器上,通过半轴传动经轮边减速器再次降速增扭传递,通过紧固的车轮螺栓轮毂、轮辋、制动鼓等以相同状态工作[3],使轮胎可以在恶劣的道路环境与载重工况下匀速前行。在长时间重载工况下,轴承受力过大,存在出现“椭圆形”变形的状况,限制轴承外圈运动的轮毂外轴承限位承载处随其出现径向膨胀变形,随工作时间积累,在轮毂刚度薄弱区域的根部圆角处碎裂,导致轴承不再正常工作车辆出现故障。拆检的实物均出现了轮毂自外轴承根部圆角处断裂说明该问题切实存在。

此外,轴承工作时若轴承内圈与外圈的过盈量不足时,将无可避免地出现“走内圈”(即内圈转动)与“走外圈”[4](即外圈转动)现象,该现象的频繁出现将导致与内外圈配合的轴/孔表面快速磨损,当磨损量累积到一定程度时,轴承配合关系由过盈转变为过渡甚至间隙配合,自此轴承开始出现振动冲击现象,导致轮毂受力陡然提升,达到其屈服强度继而破坏故障。拆检出的轴承外圈上存在明显的转动痕迹也证明了该问题的实际存在。

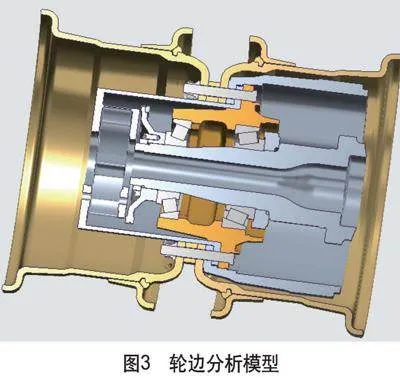

(2)基于有限元对轮毂轴承故障分析 构建分析用三维模型如图2所示,根据分析经验轮辋的中心位置对轮毂受力影响较大,需根据实际结构状态还原三维模型,分析模型如图3所示。

分析的边界条件分别设定如下。

1)冲击工况:汽车正常直行状态,轮端施加3倍正向压力。该状态下轮端简化为仅受地面的反作用力,故在轮胎接地点施加1个垂直向上的正压力,双轮辋施加3倍的正压力(矿车重载,设定单轮辋1.5倍正压力)。

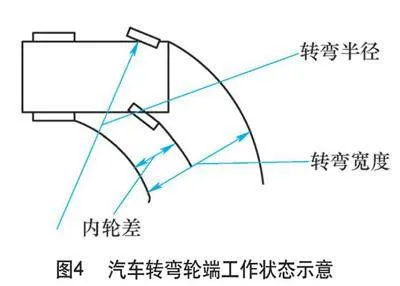

2)侧滑工况:汽车转弯或转向前行,施加2倍正向压力与1.1倍侧向力(轴向向桥中心)。该状态下汽车转向时,存在转弯半径,其轮端受力区别于正常直行[4],如图4所示。在该状态下,图示右侧轮胎除所受正向压力外其也受离心力的影响而存在轴向向左的位移运动趋势,鉴于矿车的恶劣工况环境将此工作状态设定为2倍正向压力+1.1倍侧向力共同作用。

分析时模型经Hypermesh前处理,给予模型四面体网格及网格精度,轮毂材料QT450-10;分别按照冲击和侧滑两种工况依次加载分析,得到轮毂分析结果。

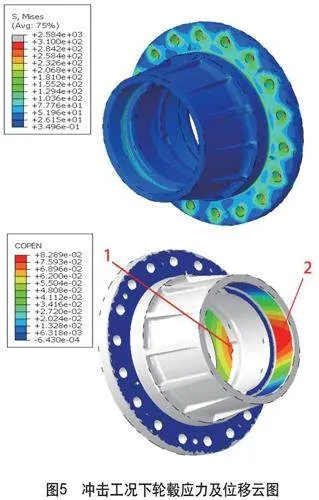

1)冲击工况分析结果如图5所示。结果显示,此工况下轮毂最大应力出现在螺栓联接孔处,这与轮辋与轮毂通过螺栓联接紧固相关。另外,法兰连接圆角处应力较大,达到285MPa。此工况下外轴承根部圆角处应力仅为100MPa。轮毂内轴承(标号1)与外轴承(标号2)的径向变形量(下称变形量)分别达到0.075mm和0.0829mm。

2)侧滑工况分析结果如图6所示。结果显示,此状态下轮毂除螺栓孔外最大应力出现在法兰面连接圆角处,达到224MPa;在该工况下的外轴承根部圆角处应力达到170MPa。轮毂内轴承(标号3)与外轴承(标号4)的变形量分别达到0.072mm和0.062mm。

根据有限元分析结果可知,冲击工况(正常直行)下轮毂外轴承位最大分离量达到0.083mm,而现轮毂外轴承孔径260R7-0.074 -0.126mm,匹配外轴承30324外径260-0 -0.035mm,两者配合过盈量范围0.039~0.126mm(实际生产时多控制在0.06~0.08mm左右),极易因分离量而导致外圈松动频繁出现走外圈状况进而导致轮毂轴承限位处异磨,从而引发早期疲劳断裂。

此外,根据应力云图显示改轮毂在侧滑工况下于外轴承根部圆角处应力相对集中,最大应力达170MPa,在大载荷工况下随时间积累极易出现疲劳累积损伤,说明需对轮毂外轴承限位处厚度进行强度优化,增强该处抗变形能力。

轮毂强度优化设计

1.基于有限元法对轮毂的优化设计

根据前文分析结果可知,轮毂外轴承支撑限位处属疲劳薄弱区域,需加强强度,在原轮毂结构基础上进行优化设计。优化前后结构如图7所示,将轮毂外轴承位原加强筋结构改为实体大大增加其限位处壁厚;根据优化后结构建立模型导入分析,施加同样的边界条件——冲击工况和侧滑工况于相同位置,分别进行有限元分析。

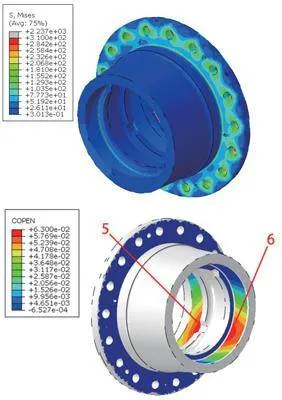

1)冲击工况下的分析结果如图8所示。分析结果显示,除螺栓孔连接处外的最大应力依然出现在法兰连接圆角处,应力达到186MPa,外轴承位根部圆角处应力仅有60MPa。且在此工况下的内/外轴承位(标号5和6)的位移分离量为0.063mm和0.063mm,同工况下较优化前的抗变形能力提升20%左右,优化效果明显。

2)侧滑工况下的分析结果如图9所示,在此工况下轮毂最大应力出现在法兰连接圆角处,最大应力为210MPa,外轴承根部圆角处最大应力降低至119MPa,优化后结构状态在侧滑工况下的受力表现十分明显。在此工况下的轮毂内/外轴承位(标号7和8)位移分离量分别为0.063mm和0.045mm,同工况下抗变形能力提升10%以上。

根据以上优化后的分析结果,说明优化后的轮毂强度性能、外轴承限位处抗位移变形能力明显优于原状态。另外,鉴于现有轮毂与轮毂轴承配合关系在冲击工况下的潜在隐患,现将轮毂内外轴承位孔径公差均调整至S7级别,配合过盈量由0.039~0.126mm增加至0.123~0.210mm(生产时多控制在0.15~0.20mm内),理论上此过盈量在冲击工况下出现较大分离量时不会出现较频繁的“走外圈”现象,从而减少异磨,大大降低轮毂早期损伤疲劳破坏状况的出现。

2.新轮毂性能的台架试验验证

为验证新结构轮毂性能,生产了2件新状态轮毂样品与1件桥总工装,按结构正常生产装配后置于试验台架上,试验台如图10所示。按照其标定的输入运转参数进行台架试验,按照QC/T 533[5]对于驱动桥齿轮弯曲疲劳寿命要求(不低于1×105次)作为此次试验的通过标准。

经过测试,整桥经轮端输出计10万次时,台架未出现异常状况,继续运行累积输出至12万次时,仍未出现异常,拆解轮毂观测,两侧轮毂均未出现疲劳破损、轮毂轴承限位处异磨、轴承“走外圈”状况,证明新状态轮毂优化方向正确。此外投放一批新轮毂更换原有件在市场上验证,历时8个月,行驶里程超过5万km均未出现轮端故障反馈,同样说明优化效果显著。

结语

针对市场上频繁出现的轮毂疲劳碎裂故障进行了理论分析与有限元优化设计,得到以下结论:

1)此次轮毂碎裂故障主要因轮毂轴承限位处强度不足,随工作时间累积在此处出现疲劳碎裂。并且在实际工作中轮毂轴承限位处存在径向变形,导致轴承外皮松动,频繁出现走外圈导致轮毂轴承限位处异磨,磨损量达到某一临界值时出现碎裂。

2)根据有限元分析方法对轮毂进行了优化设计,优化后的轮毂强度提升了20%,位移分离量降低了10%。并且经过台架试验与市场验证证明优化结果明显,未再出现此类故障。

3)早期设计轮毂轮毂轴承时,轮毂结构、轴承配合关系多根据已有经验进行设计给定,此次优化设计的成功为后续分析设计轮毂结构与轴承配合关系提供了分析依据。

参考文献:

[1] 张景春,陈选楠,王维,等.商用车用轮毂轴承单元的应用与发展趋势[J].轴承,2023(11):1-6,15.

[2] 洪暾晖,许志.卡车轮毂轴承外圆跑动原因分析及解决方案[J].机械工程师,2011(10):127-128.

[3] 刘惟信.汽车车桥设计[M].北京:清华大学出版社,2004.

[4] 陈长波,时晓军,孔德利.载货车前桥轮毂轴承走外圈故障的有限元仿真分析[J].农业装备与车辆工程,2018,56(7):98-101.

[5] 全国汽车标准化技术委员会.商用车驱动桥总成:QC/T533-2020[S].北京:北京科学技术出版社,2020.