新能源汽车动力电池热管理系统优化

2024-10-28夏秋晖

摘要:新能源汽车的动力主要源于电池,然而电池在工作时易受温度影响,持续放电会产生大量热量且易聚集。若热量无法及时散发,会影响电池性能,威胁新能源汽车整体的安全性和可靠性。先进的电池管理系统是保障动力电池高效、安全运行的关键技术,能够有效提升电池使用寿命,保障汽车安全。基于新能源动力电池的产热特性,深入分析和探讨了动力电池热管理技术及热管理系统优化方案,具有一定参考价值。

关键词:新能源汽车;锂电池;热管理系统;方案;优化

0 前言

新能源汽车用动力电池主要包括铅酸蓄电池、镍氢电池、锂电池和燃料电池等类型。其中,锂电池的比能量高,综合性能最为优异,发展前景极为广阔。然而,锂电池的工作性能受温度影响较大,其工作温度在-20~55 ℃,温度过高或过低都会降低电池内部温度的均匀性,导致性能下降,引发安全隐患[1]。因此,新能源汽车行驶过程中电池的生热安全问题,成为当下亟待解决的重要问题。

热管理系统的主要功能包括:① 检测电池温度,判断生热情况;② 提高电池系统温度的均匀性,防止局部温度过高;③ 合理设计冷却散热结构,增强电池工作性能和充放电性能,提升电池使用的安全性。因此,热管理系统的优化对于提升新能源汽车动力电池的性能和延长其使用寿命,具有至关重要的意义。

1 新能源动力电池产热分析

1. 1 电池产热原理

为实现对电池热管理系统的有效控制,首先需要深入了解电池产热的原理与热量的来源。在锂电池工作过程中,产生的热量主要有焦耳热、电化学反应热、副反应热、极化反应热4 种类型。

(1) 焦耳热:在电池进行充放电时,电流流经电解质和电极材料会产生电阻,进而产生一定的热量。

(2) 电化学反应热:在锂电池中,锂离子在正负极之间迁移的过程中,会释放或吸收能量,其中一部分能量以热的形式释放出来,致使电池产生热量。

(3) 副反应热:在电池充放电过程中,除了主要的电化学反应外,还会发生一些次要的反应,这些反应所产生的热量,会在一定程度上对电池产热产生影响。

(4) 极化反应热:在电池充放电过程中会产生极化现象,即电极表面的反应速率不均匀,导致局部温度升高,从而产生额外热量。

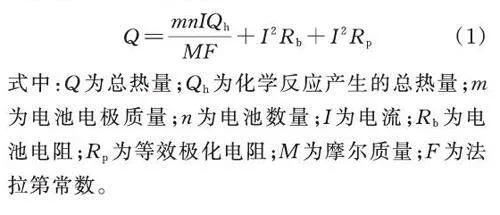

综合考虑以上4 种类型的热量产生方式,电池的总热量可以表示为:

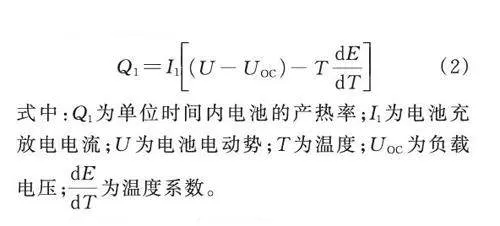

电池生热模型为:

1. 2 温度对电池性能的影响

当电池处于较高温度时,电池的活性增加,充电和放电的效率均会提高,可用容量也会随之增加。然而,若电池长时间处于高温环境中,会大大降低其寿命。这是因为高温会导致电解液黏度降低,从而使电池内阻减小,功率和容量提升;长期高温环境会加速电池的老化,进而缩短电池的使用寿命[2]。

当电池处于较低温度时,其活性会显著降低,电池内阻增大,极化电压也随之增加,导致电池的实际可用容量减小,能量利用效率下降。当温度继续降低时,还有可能出现电解液冻结的情况,进而使电池内阻进一步增大。

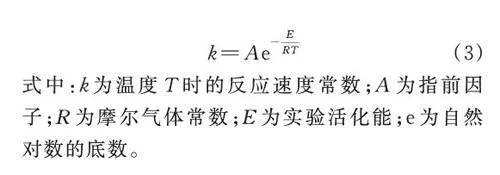

电池性能参数与温度的关系可以用阿伦尼乌斯公式来进行定性分析,即

2 动力电池热管理技术及系统

2. 1 锂电池冷却技术

为解决锂电池过热问题,大量研究人员设计开发了针对电池热管理的散热技术,主要分为两类:主动冷却技术和被动冷却技术。主动冷却技术主要包括空气强制对流散热和液态冷却系统。主动冷却方式的特点是以消耗额外功率为代价,采用低温水或者液体为冷媒介,以设定速度流过被冷却表面,从而将热量带走。被动冷却技术主要采用相变材料(PCM)进行温度控制,利用PCM 的融化来吸收热量,冷却电池模块,并将热量以潜热的形式存储在PCM 中。当电池模块需要加热时,PCM 凝固放热量,加热电池模块。

在极端环境下,空气强制对流无法满足安全温度的要求,而且系统较为复杂。利用PCM 的方式则在结构简单的同时,满足散热要求。然而,相变温控存在一个关键问题:在缺乏外部辅助散热的情况下,PCM 积累的热量难以向外界释放。由于PCM 潜热耗尽后,热量既无法被PCM 吸收,又由于PCM 导热系数较低而向外导出,最终导致温控系统面临失控的风险。

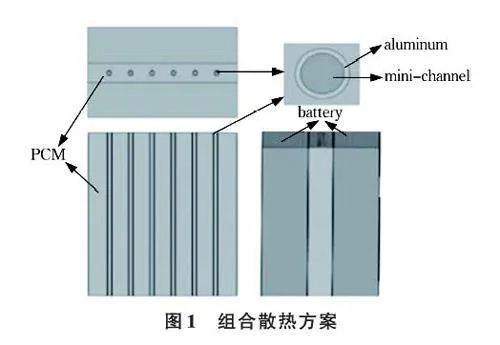

针对PCM 导热率低的问题,研究人员提出将PCM 内嵌于高导热系数的多孔材料中,以提高PCM 的有效导热系数,并应用于电池散热系统。而对于相变潜热“有限性”的限制,不同散热方案的组合是提高单一散热方案效果的有效途径,例如可将热管、PCM 和微通道冷板等相互组合,如图1 所示。在散热模块设计中可采用以下方式:将微通道与PCM 进行组合,在电池工作时,PCM 的吸热能够减轻微通道的散热压力,降低电池进入热失控的概率。

2. 2 电池低温加热技术

为了克服在低温条件下锂电池内阻增大、容量降低的问题,需要对锂电池进行合理加热,使其温度达到电池启动的最低温度要求,从而提高电池的输出性能。目前,锂电池的加热方式分为内部加热与外部加热。在外部加热策略中,加热热流从外部热源传递到电池,通过在电池外部包裹加热薄膜或将电池侵入加热流体来实现加热。在内部加热策略中,加热功率产生于电池内部。产生内热最简单的方式是利用电池内部电阻产生的焦耳热。由于热量在电池中均匀产生,内部加热可以在电池内部提供更均匀的温度分布。此外,内部加热消除了因热传导而产生的明显热量损失,避免了加热装置中的热量积聚。因此,内部加热方法能够实现电池的快速加热,效率更高,并且能够防止电池老化的发生。

2. 3 热管理系统设计

目前,热管理系统设计与优化研究中面临的问题有:① 热管理系统设计多以经验校核计算或有限元建模为主,经验校核计算准确性低、参数设置不灵活,而有限元建模计算量大,缺乏快速准确的热设计方法。② 对电池组热管理系统控制策略的研究尚处于起步阶段,以往的系统控制策略根据电池温度设定恒定的风速或制冷剂流量,缺乏基于电池发热功率的动态系统控制策略,难以有效提高系统的能量密度。

3 新能源汽车动力电池热管理优化方案

3. 1 电池风冷热管理系统优化方案

风冷散热技术成熟度高,系统结构简单,成本较低。针对电池风冷热管理系统的优化, 提出主要技术方案为:① 设计一种对称式的风冷电池热管理系统,与非对称系统相比,其最大电池温差减少了43%,能耗降低了约33%,并且空间利用率较大;② 优化电池间的间距分布,优化后电池组的最高温度降低了约3 K,最大电池温差降低了60% 以上,没有增加总功耗,取得了较好的冷却性能;③在电池底部布置平行板,平行板的数量、位置对热管理系统冷却效果均有影响,结构优化后,最大温度和温差分别降低了3.42 K(6.26%)和6.40 K(90.78%);④ 电池热管理系统中增设多个涡旋发生器结构,通过增加该结构,电池的温度均匀性大大提升,与原始配置相比,最大温差降低了约5%[3]。

3. 2 电池液冷热管理系统优化方案

液冷散热技术的效果显著,能够有效控制电池温度,提高电池性能和寿命。近些年,针对液冷方式的不足,研究人员也在不断进行着改进研究,具体改进方案有:① 改进冷却液或冷却管道结构,如通过增加翅板或选用纳米流体作为冷却液等多种新型的液冷方式,优化后电池模组最大温升下降了10.3%;② 改进冷板连接方式,改进后,模型最大温差降低了14.5%,电池包整体温度均匀性明显改善;③ 设计一种新型的U 形液冷管道,通过优化液冷管道,并应用导热系数大的冷却介质,系统散热效果显著提高。

3. 3 电池多种散热方式热管理系统优化方案

电池多种散热方式热管理系统综合利用风冷、液冷、PCM 等多种散热方式,实现高效的热管理,可以适应不同的工作环境和热管理需求。电池多种散热方式热管理系统的优化方案为:① PCM-散热片-风冷耦合的电池组热管理方案,电池组最高温度降低到39.33 ℃,电池组间最大温差为3.06 K;② PCM-水套式液冷耦合散热结构模型,其在不同放电倍率下能使电池之间的最大温差均维持在5 K 以内。

4 结语

综上所述,优化新能源汽车动力电池热管理系统可以最大程度地提升电池的工作效率和使用寿命,同时确保电池在各种工作条件下的安全性。通过采用高性能导热材料、PCM,并积极优化结构设计,能够有效地控制电池的工作温度,避免温度过高或过低对电池性能造成不利影响。

参 考 文 献

[ 1 ] 李凌云. 中国新能源汽车用锂电池产业现状及发展趋势[J]. 电源技术,2020,44(4):628-630.

[ 2 ] 梁欣. 电动汽车锂离子动力电池热管理分析[J].汽车测试报告,2022(20): 70-72.

[ 3 ] 王酉方. 新能源汽车动力电池散热管理系统优化设计研究[J]. 南方农机,2020,51(24):2.