动态力学模拟试验信号产生系统结构设计

2024-10-25朱成俊盛青山刘立新

摘 要:为解决现存高速碰撞动态力学模拟冲击试验存在的试验成本高、试验周期长,且无法实现连续多次高幅值冲击等问题,对高速连续冲击动态力学模拟试验信号产生系统结构进行了设计。通过对高速连续多次冲击信号进行靶场实测、仿真分析,揭示冲击信号特征,提出技术要求;根据信号特征,确定设计方案,利用“旋转式转盘+退让式冲击头”装置,产生连续多次高幅值、短间隔的冲击过载信号;通过模态分析及数值模拟,验证方案设计的可行性,并进行样机测试。结果表明:设计可实现模拟连续冲击大于10次,冲击幅值高于5 000g,冲击时间间隔小于3 ms,且冲击时间间隔可调。设计可满足在实验室中对高速碰撞动力学信号的模拟检测,为实验室模拟高速连续冲击过程并进行冲击信号动态性能研究提供参考。

关键词:机械动力学与振动;高幅值;短间隔;动态力学;模拟冲击试验

中图分类号:TH-39 文献标识码:A

Structural design of signal generation system for dynamic mechanics simulation test

Abstract:

To solve the problems of high testing cost, long testing cycle, and inability to achieve continuous high amplitude impact in the existing high-speedCQdu3ebmliZ2f0U7NxD7KgsOiB7t0EL46j0XGf5GzU4= collision dynamic mechanics simulation impact test, a signal generation system structure of high-speed continuous impact dynamic mechanics simulation test was designed. By conducting field tests and simulation analysis on high-speed continuous multiple impact signals, the characteristics of the impact signals were revealed, and technical requirements were proposed. Based on the signal characteristics, the design scheme was determined and a "rotating turntable + yielding impact head" device was used to generate continuous high amplitude and short interval impact overload signals. The feasibility of the scheme design was verified through modal analysis and numerical simulation, and the prototype testing was conducted. The results show that the design can simulate continuous impacts greater than 10 times, with an impact amplitude greater than 5 000g, an adjustable impact time interval of less than 3 ms. The design can meet the simulation detection of high-speed collision dynamics signals in the laboratory, providing a method for simulating high-speed continuous impact processes and conducting dynamic performance research on impact signals.

Keywords:

mechanical dynamics and vibration; high amplitude; short interval; dynamic mechanics; simulated impact test

高速动态力学测试技术广泛应用于模拟汽车事故、飞机坠毁、弹药爆炸和其他高冲击事件[1-3]。目前,高速动态力学测试主要有空气炮试验、马歇特锤试验、霍普金森杆试验、靶场试验等[4-6]。空气炮试验可模拟单次高g(重力加速度,下同)值冲击试验,冲击加速度峰值可达1.0×105g以上[7-9];马歇特锤试验也可模拟单次高g值冲击试验,但存在峰值散布大、作用力持续时间短、无法达到毫秒级脉宽等缺点[10];霍普金森杆试验技术的发射原理与空气炮相同,均是基于2个弹性杆共轴撞击下的一维应力波理论设计,可实现高达2.0×105g以上的单次冲击试验[11-12];靶场试验可真实反映动态高幅值连续冲击信号的状态,但存在试验周期长、成本高,且有一定危险性等缺点[13-15]。

针对上述试验方法存在的不足,本研究涉及一种可在实验室对高速连续动态力学进行模拟测试系统。通过对连续多次高幅值、短间隔动态力学特性进行分析,以满足实验室对高速碰撞力学信号的模拟检测。

1 方案设计

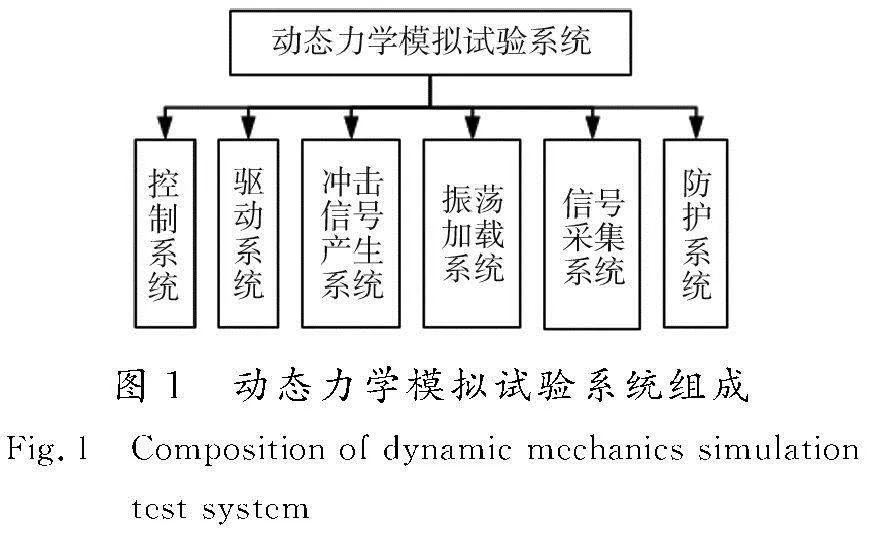

通过对高速连续多次冲击信号进行靶场实测、仿真分析,得出该信号具有幅值高(5 000g以上)、冲击间隔时间短(3~5 ms)和存在信号振荡叠加等特征。因此,设计的模拟试验系统必须能够满足具有振荡干扰加载现象的连续多次高幅值(连续10次以上)、短间隔冲击信号(3 ms),同时要求信号幅值和冲击间隔可控。基于该要求完成总体方案设计。将动态力学模拟试验系统分为控制系统、驱动系统、冲击信号产生系统、振荡加载系统、信号采集系统和防护系统6个部分,如图1所示。本文重点对冲击信号产生系统进行介绍。

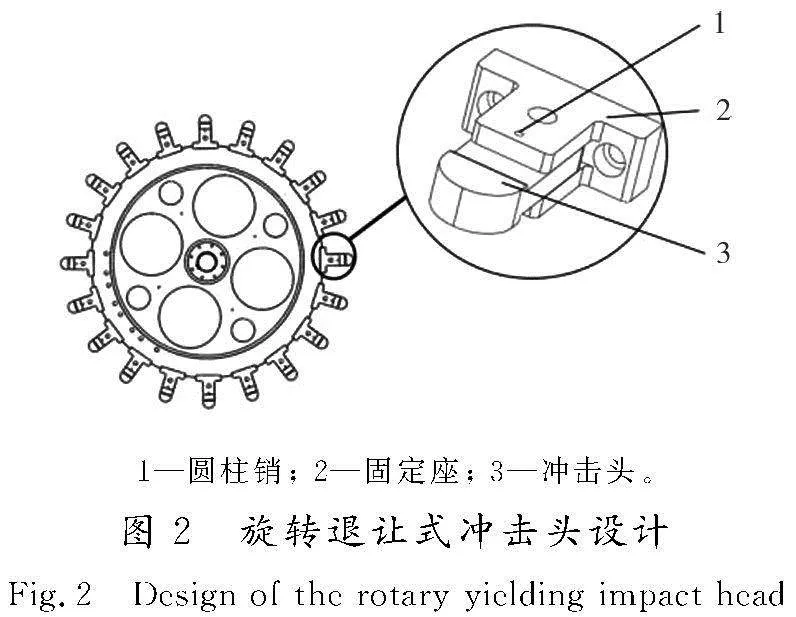

冲击信号产生系统主要由旋转退让式冲击头、液压进给台和待测引信夹具组成。沿转盘圆周方向均匀分布20个冲击头,确保转盘在冲击过程中的稳定性和冲击时间间隔均匀。且冲击头可拆卸,通过拆卸冲击头数目,保证在一定转速下,冲击时间间隔可调。

旋转退让式冲击头设计如图2所示。冲击头与圆柱销采用间隙配合方式连接在固定座上,在撞击过程中,冲击头可绕圆柱销旋转,使其在撞击后可退出引信运动回路,确保待测引信在弹簧力的作用下能够快速恢复到待撞击位置,进行下次碰撞。碰撞结束后冲击头在高速旋转转盘离心力的作用下恢复至原来状态,进行下一圆周连续冲击。

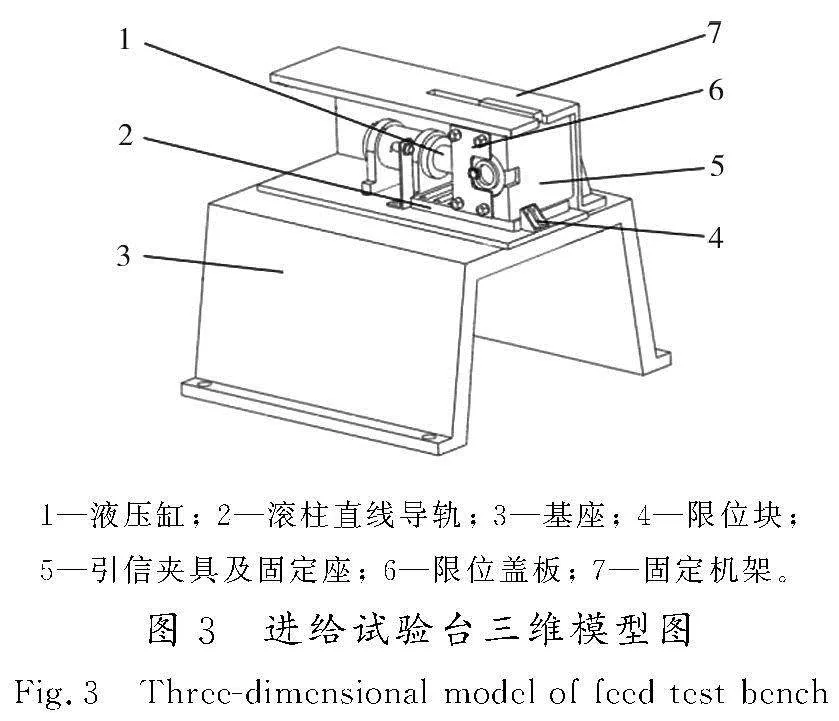

进给试验台三维模型图如图3所示。试验前将进给试验台与转盘按照一定角度和距离固定,使冲击头可以在引信夹具及固定座开槽处旋转产生退让。

试验中当转速稳定后液压缸推动引信夹具及固定座到达待冲击位置,进给行程由滚柱直线导轨、限位盖板和固定机架共同确定。

2 分析仿真

基于高速连续冲击信号产生系统方案设计,试验前通过模态分析和数值模拟的方法验证方案的可行性。

2.1 转盘部分及引信夹具模态分析

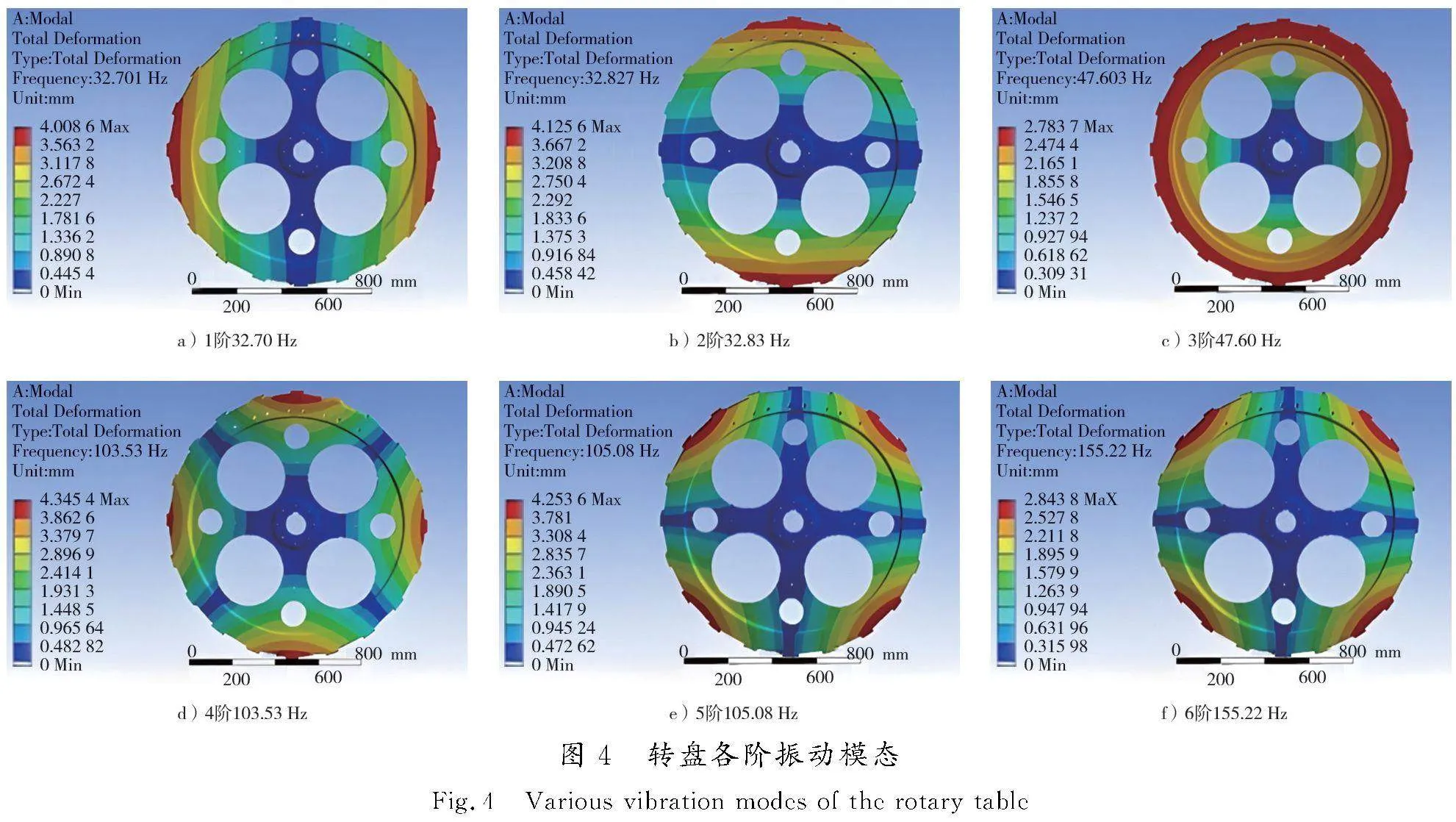

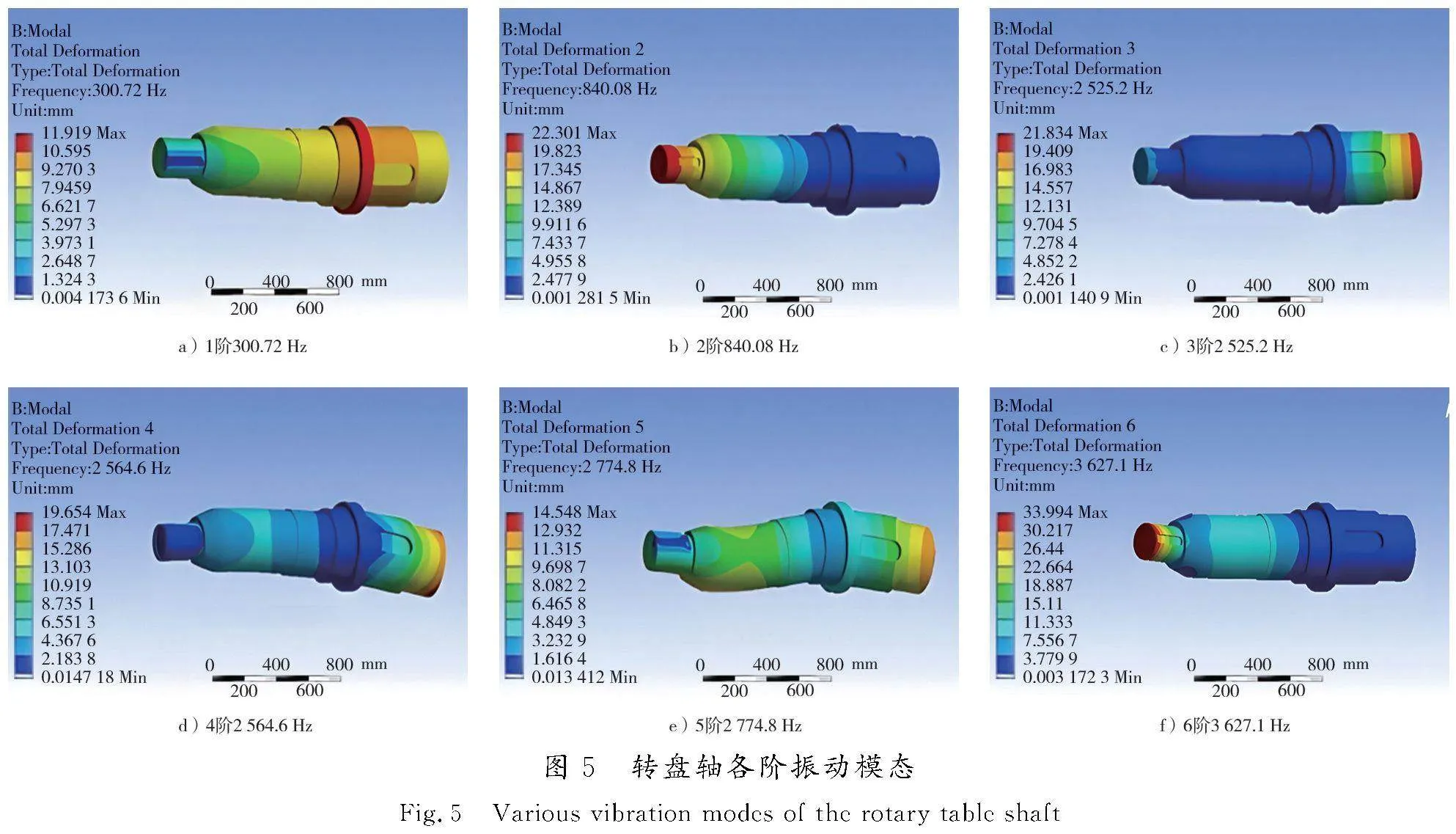

该模拟试验过程为高幅值、连续冲击,在冲击过程中一旦发生设备共振,会导致严重后果。为保证系统运行的安全性,需对转盘轴、转盘和引信夹具等进行模态分析,研究其固有频率和振型。通过有限元分析软件ANSYS Workbench对转盘和转盘轴部分进行模态分析,根据结构设计在Solidworks里完成建模后导入Workbench,转盘材料选择高强钢;转盘进行网格划分时,令转盘边界网格尺寸较大,转盘中心部分网格尺寸较小,为保证分析精度,用六面体对其进行网格划分,划分后网格数量适中,质量良好。分别对转盘和转盘轴1—6阶共振频率求解,转盘和转盘轴各阶振动模态分别如图4、图5所示。

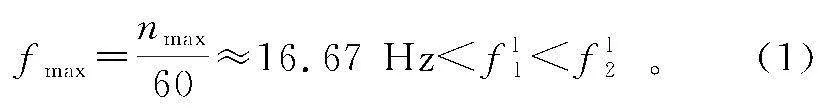

由模态分析结果可知,转盘在各阶模态下边界处变形最大,中间变形最小,并且变形呈轴对称分布,其1阶模态最大变形为4 mm左右。而转盘轴1阶模态最大变形位于轴肩12 mm处,2阶模态最大变形位于轴与联轴器连接端,3阶、4阶、5阶模态最大变形位于轴与转盘连接端。转盘1阶固有频率f11=32.70 Hz,转盘轴1阶固有频率为f12=300.72 Hz,而根据设计转盘和转盘轴最高转速为nmax=1 000 r/min,即转盘和转盘轴最高频率为

可见转盘和转盘轴转动最大频率远小于其各自1阶固有频率值,因此转盘和转盘轴设计较为合理,不会产生共振现象。

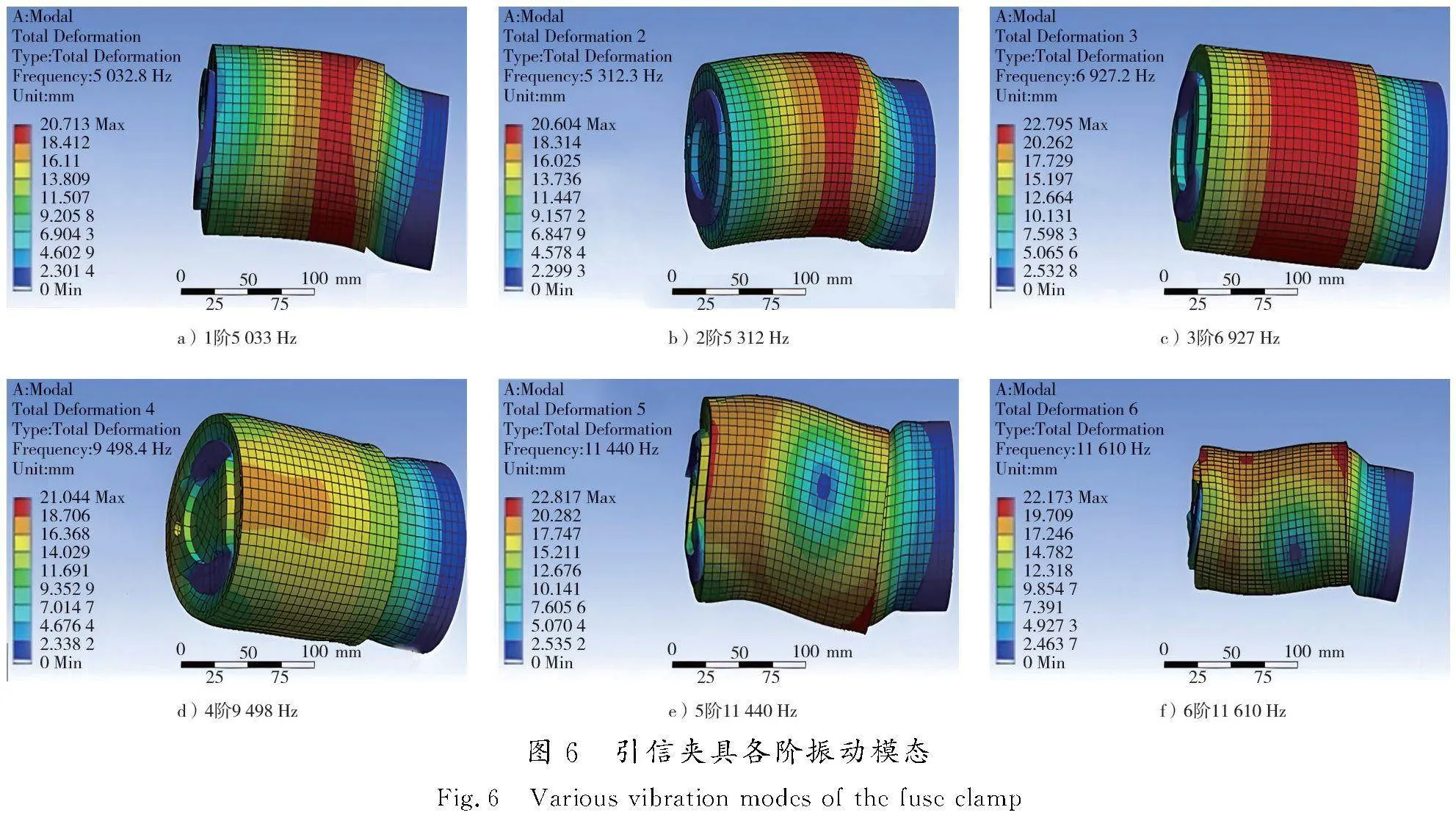

同理,对引信夹具部分进行模态分析,得到引信夹具前6阶振动模态如图6所示。

由图6可知,引信夹具1阶固有频率f13=5 033 Hz,1阶、2阶模态最大变形量位于桶状壳体和内腔隔板交接处,均为20 mm,3阶模态变形量在20 mm以上的区域显著增大。根据设计,转盘最高转速为nmax=1 000 r/min,转盘上最多安装冲击头数量为Nmax=20,因此试验时冲击头对待测引信夹具的最大冲击频率为

可见冲击头对待测引信夹具的最大冲击频率远小于引信夹具的1阶固有频率值,因此不会发生共振现象。

2.2 信号产生系统冲击过程仿真分析

为验证本设计能否满足方案中对冲击次数(≥10次)、最大过载幅值(≥5 000g)、冲击时间间隔(≤3 ms)且可调的要求,使用运动学仿真软件Adams对多次冲击过程进行仿真分析。

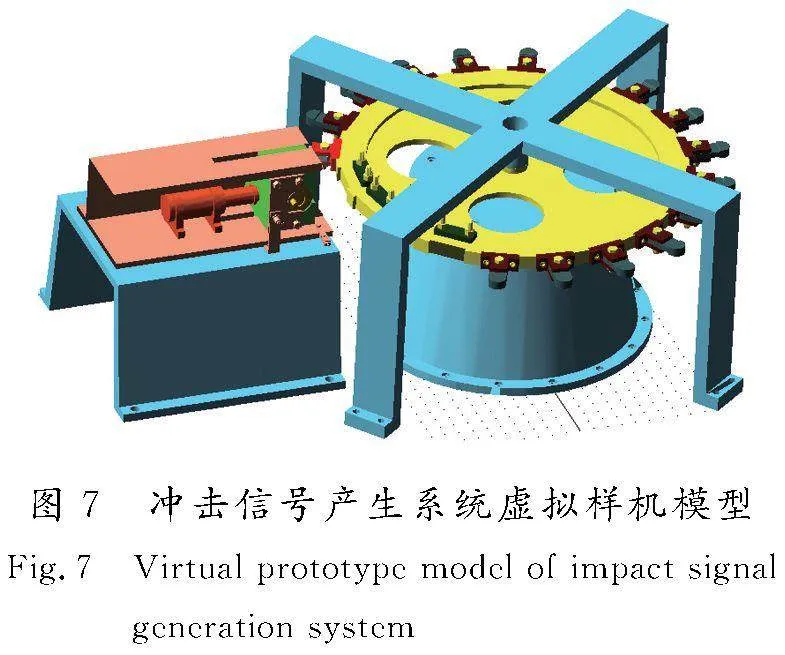

根据上文设计,在SolidWorks中建立转盘上均布20个冲击头的冲击信号产生系统三维模型,之后将模型导入Adams软件建立虚拟样机模型。首先,将可以视为整体的不同部件进行整合以简化模型;其次,按照实际情况添加弹簧、重力、材料属性、约束、接触等信息;最后,添加柔性连接,使冲击头碰撞旋转后可以在离心力的作用下恢复至与转盘切向垂直,等待下一次冲击。建立的冲击信号产生系统虚拟样机模型如图7所示。

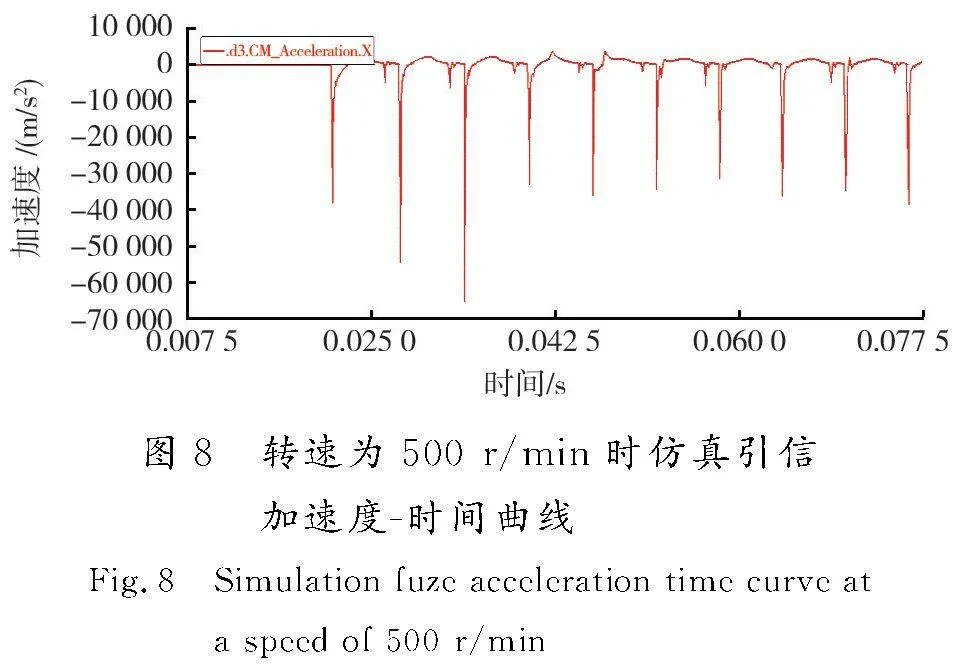

在转盘和转盘轴间的转动副上施加不同驱动值,即可实现转盘以不同转速旋转,带动撞块完成冲击。以转速为500 r/min为例(即ω≈52.36 rad/s),未添加振动颗粒时,对待测引信受多次冲击的过程进行仿真分析,得到引信的加速度-时间曲线如图8所示。

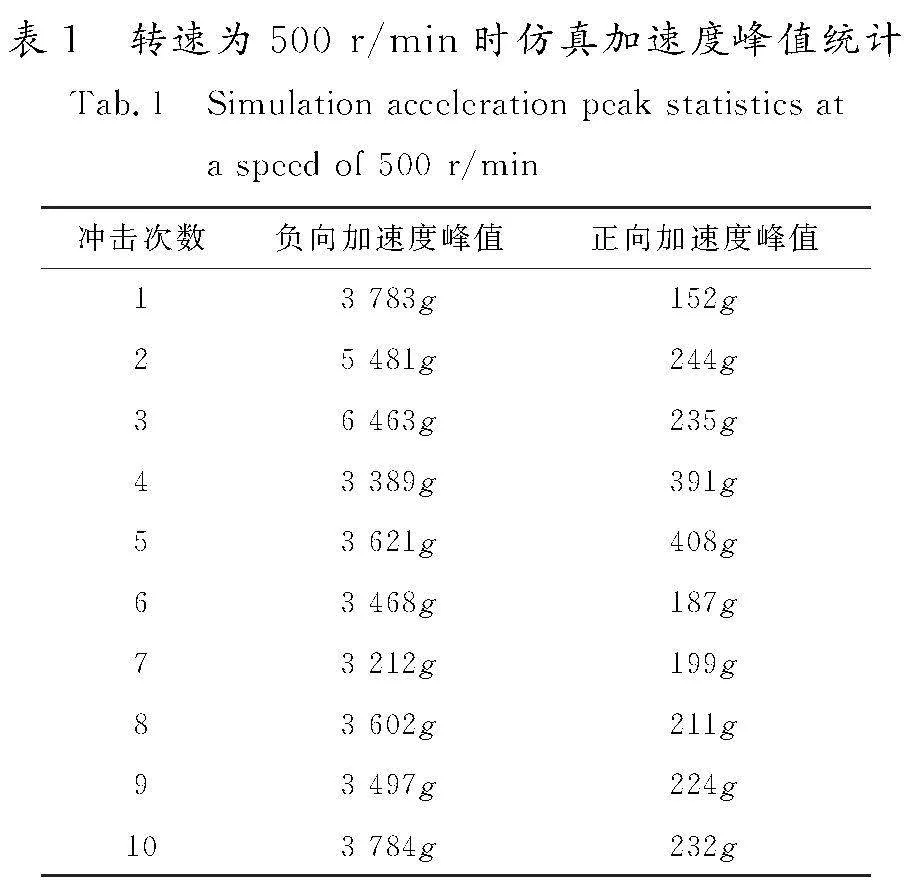

分析加速度曲线可知,从第1次开始到第10次冲击完成用时约为0.06 s,每次冲击时间间隔相同约为6 ms;同时可以发现,待测引信在每次受到冲击获得X轴负向加速度后,在弹簧的作用下又获得正向加速度,两者共同作用使待测引信在固定座内往复运动。对每次冲击待测引信正向和负向加速度峰值进行统计,如表1所示。

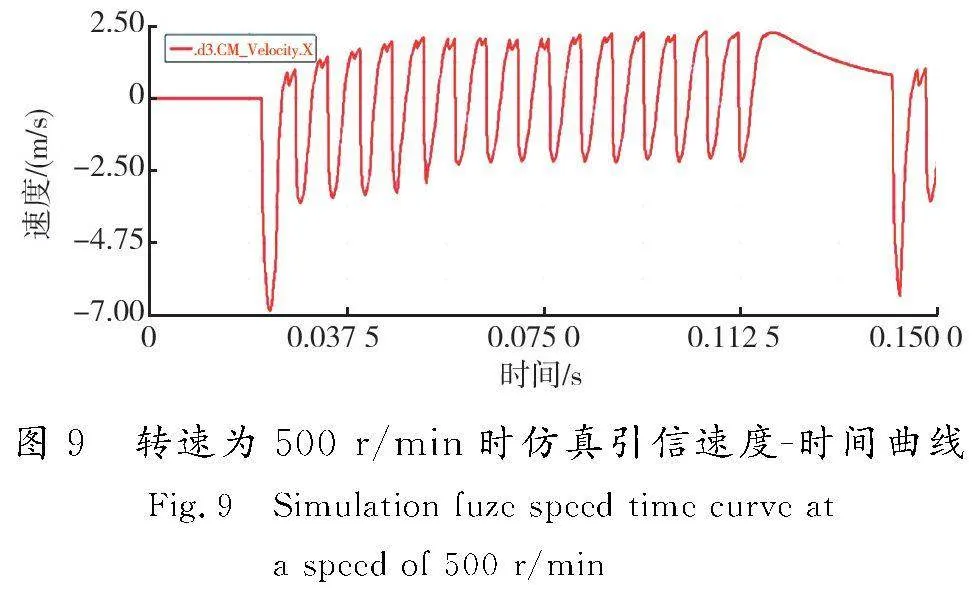

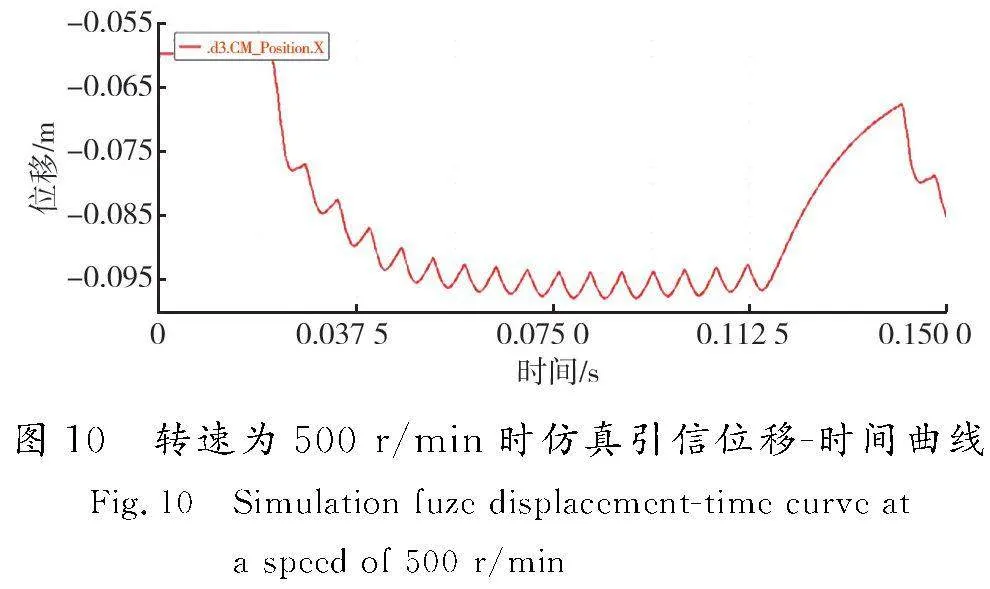

由表1可知,多次冲击过程中每次冲击产生的负向加速度幅值都在3 000g以上,首次冲击负向加速度峰值为3 783g,最高冲击负向加速度峰值为6 463g出现在第3次冲击中。并且前4次冲击加速度峰值差异较大,而后6次冲击过程负向加速度相对稳定。弹簧作用下待测引信获得的正向加速度也有同样的特点,前5次冲击后的正向加速度峰值差异较大,而后5次冲击正向加速度峰值相对稳定。为研究该现象产生的原因,引入多次冲击过程中引信沿X轴的速度-时间和位移-时间变化曲线分别如图9、图10所示。

结合速度、位移变化曲线分析多次冲击过程待测引信状态变化情况可知,受到首次冲击后,待测引信获得沿X轴负向速度向固定座内移动使弹簧压缩,随着弹簧压缩量的增大,待测引信速度逐渐下降直至沿X轴正向运动,但随着下次碰撞的到来,冲击头并未恢复至初始位置就在冲击的作用下再次负向移动。以上过程循环往复,导致前几次冲击发生时引信位置和速度具有较大差异,故每次冲击后过载峰值差异较大;而在后几次冲击发生时引信位置和速度趋于稳定,所以每次冲击后过载峰值差异较小。

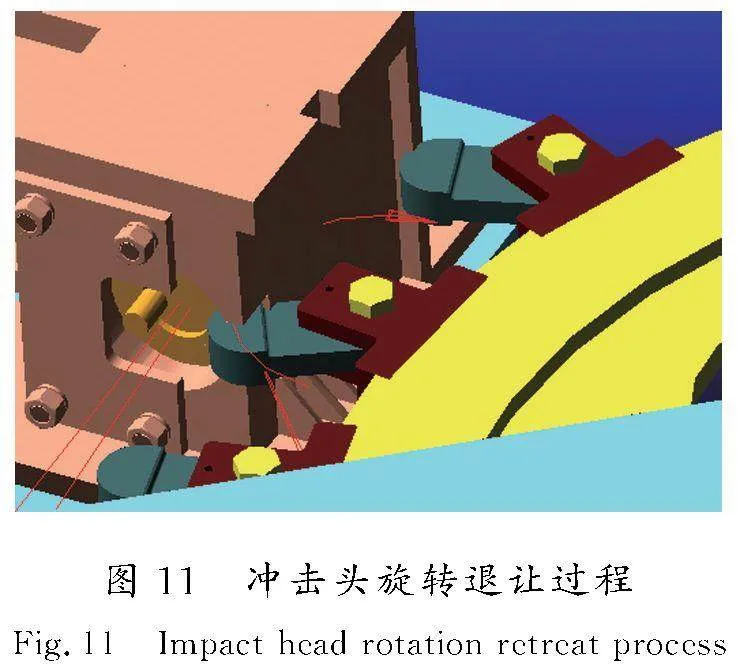

结合设计指标和仿真结果,在转盘转速为500 r/min时,引信能够获得满足最大过载峰值要求的信号,但冲击时间间隔大于最小冲击时间间隔,未满足指标要求。为研究在可行范围内改变转盘转速对信号过载峰值和冲击时间间隔的影响,分别在转盘转速为500,600,700,800,900和1 000 r/min的条件下进行前10次冲击过程仿真试验,仿真过程如图11所示。

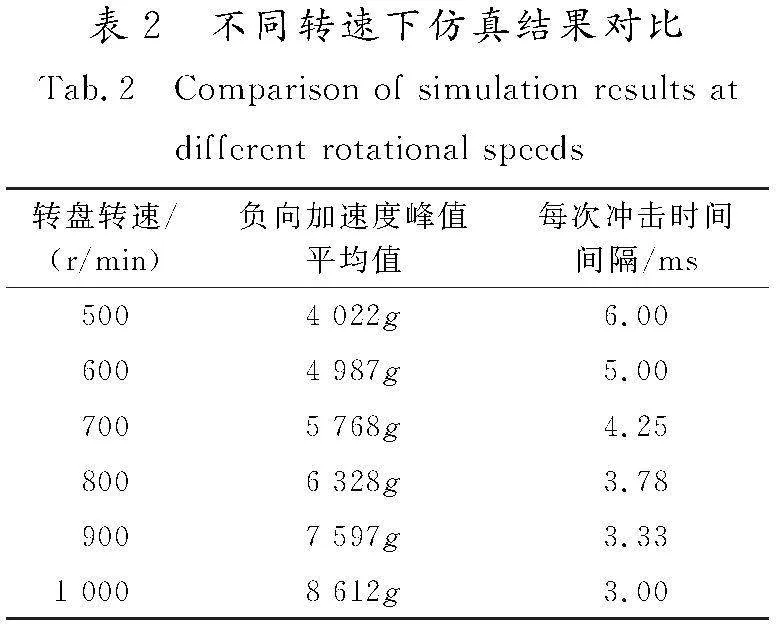

统计每次仿真负向加速度峰值平均值和冲击时间间隔,不同转速下仿真结果对比如表2所示。

根据仿真结果可知,冲击信号产生系统模拟信号过载加速度幅值大小与转盘转速呈正相关,而冲击时间间隔大小与转盘转速呈负相关。因此该方案可以达到模拟过载幅值和冲击时间间隔可控的要求。并且当转盘转速达到700 r/min以上时,可以保证模拟信号平均加速度冲击过载加速度幅值不小于5 000g,当转盘转速达到1 000 r/min以上时,可以保证冲击时间间隔不大于3 ms。

综上,通过对试验方案进行多次冲击过程运动学仿真分析可知,通过调整转盘转速,可使该设计满足对冲击次数、冲击幅值和冲击时间间隔的技术指标要求。

3 系统试验验证

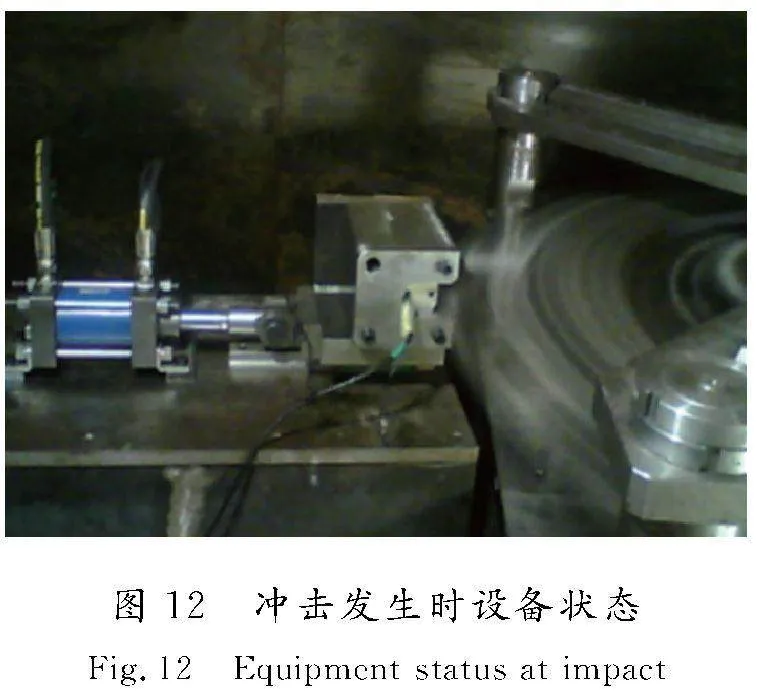

对方案能够模拟的连续冲击次数、冲击信号幅值和冲击时间间隔等情况展开研究,在不安装振荡加载系统的情况下进行试验。当安装20个冲击头时,在转盘转速为700 r/min下进行多次冲击试验,通过摄像头观测到冲击发生时的设备状态,如图12所示。

通过试验视频可以看到进给试验台和旋转试验台在整个过程中保持稳定,多次冲击发生时,引信夹具体在固定座内产生位移和振动。由信号采集系统采集引信受到连续多次冲击时加速度传感器输出电压值,并根据传感器灵敏度在PC端绘制加速度曲线。

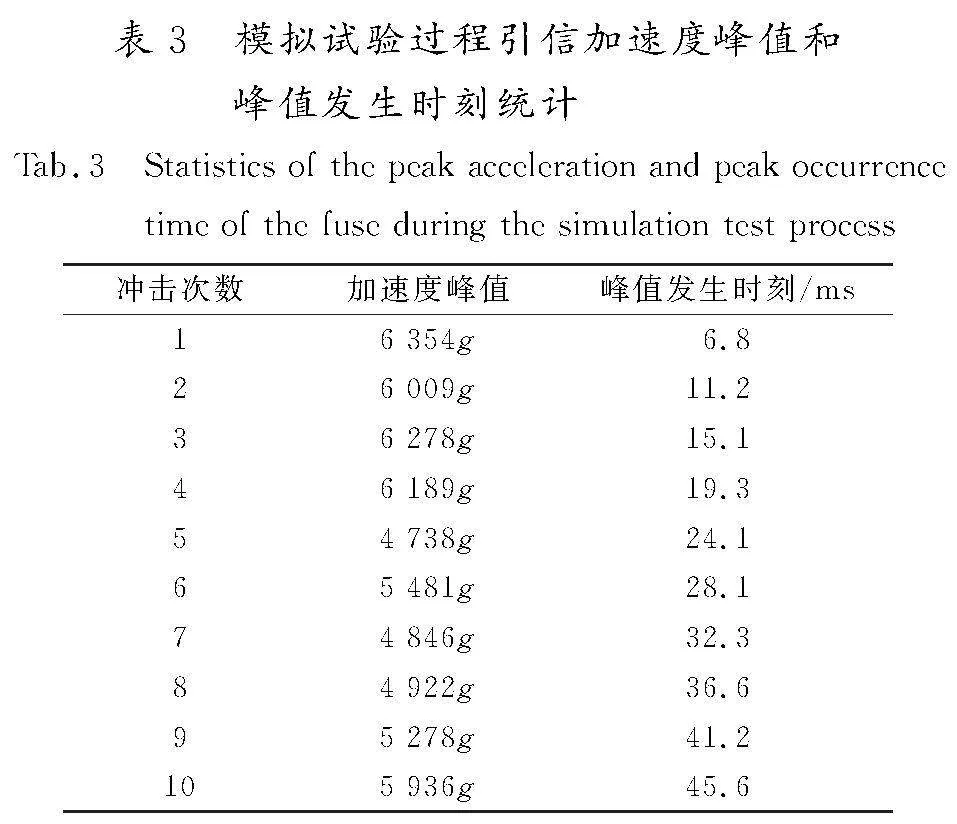

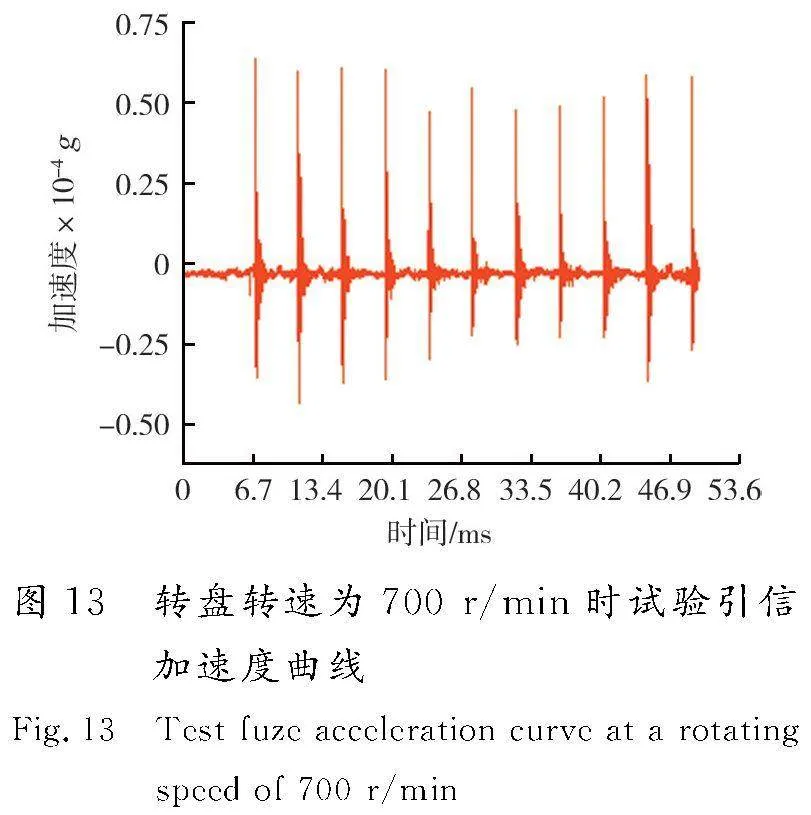

经处理后得到在转盘转速为700 r/min时模拟试验过程引信加速度曲线如图13所示。可以看出,从第1次冲击开始到第11次冲击完成,用时约为50 ms,因此该设备能够模拟10次以上的连续高冲击。对10次冲击过程引信加速度峰值和峰值发生时刻进行统计,结果如表3所示。

由表3可知,本次试验过程中引信获得的加速度最大值为6 354g,10次冲击下引信加速度幅值的平均值为5 603g,满足方案对冲击过载信号幅值的要求。每次冲击时间间隔约为4.4 ms,与计算结果基本一致。每次冲击波形变化趋势相同,但幅值具有差异。该现象与仿真情况相同,进一步观察试验过程中引信夹具体状态可知,在试验过程中引信夹具体在固定座内振动,同时在弹簧和冲击的共同作用下在固定座轨道内往复运动,每次冲击发生时引信状态不同,因此每次冲击具有不同的过载峰值。

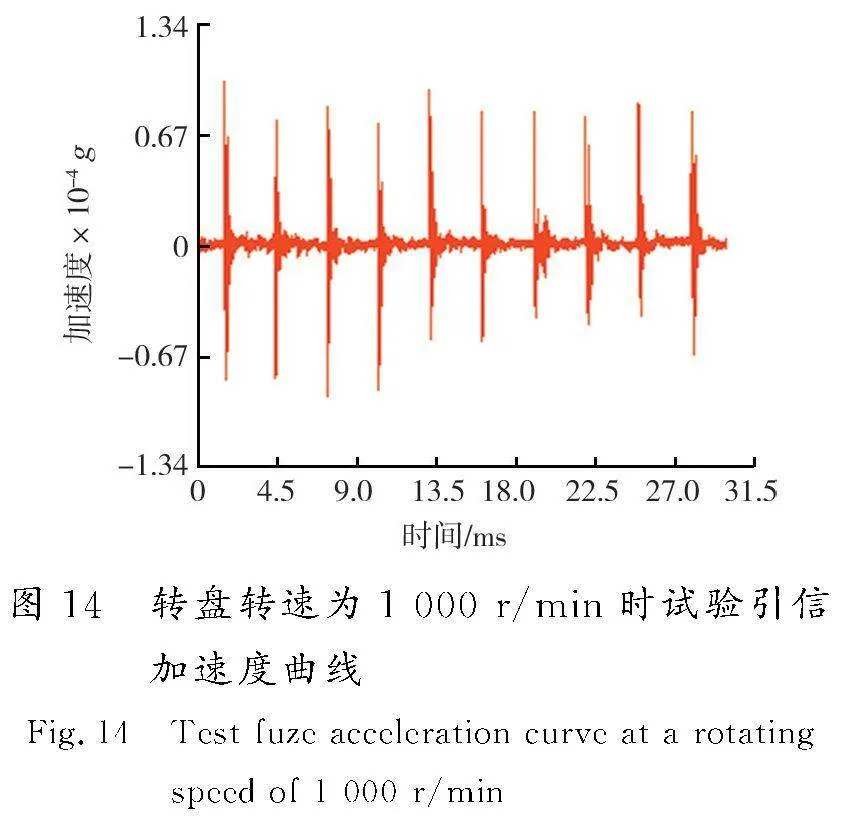

为获得满足设计要求的冲击时间间隔,在提高转盘转速的情况下进行模拟试验,转速为1 000 r/min时获得引信加速度曲线如图14所示。

由图14可知,当转盘转速为1 000 r/min时,在不到30 ms的时间内对引信完成了10次连续冲击,冲击时间间隔约为3 ms,达到指标要求。同时过程中引信加速度幅值最大值为9 887g,每次冲击下引信加速度幅值的平均值为8 083g。对比分析可知,当转盘转速增加后,冲击过载信号幅值明显增加。

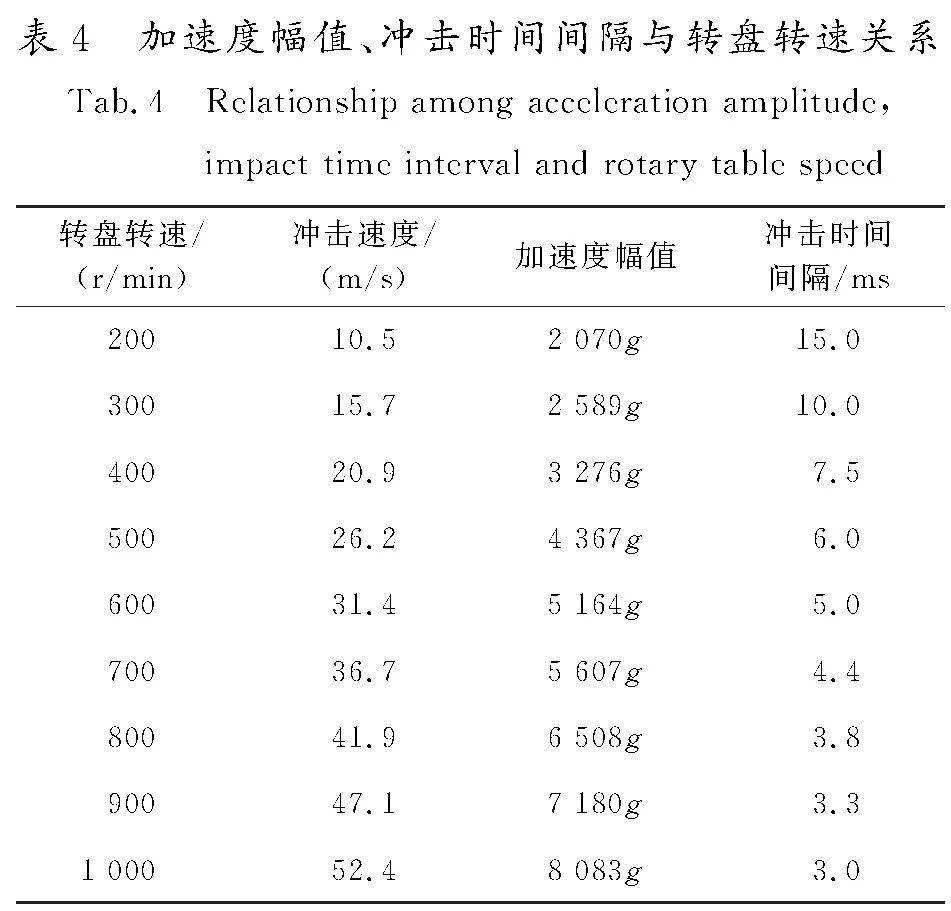

为研究转盘转速与冲击幅值、冲击时间间隔的关系,在转盘转速分别为200,300,400,500,600,700,800,900,1 000 r/min时,进行9组模拟试验,对引信加速度波形进行分析后得到的结果如表4所示。

根据转盘转速可以计算出冲击头与待测引信夹具碰撞时速度V=ωR=2πnR/60。由表4可以推论出,试验过程中引信受到的加速度信号平均幅值随着转盘转速的增加而增加,冲击时间间隔随着转速的增加而减少。当转盘转速达到600 r/min以上时,每次冲击下引信加速度幅值达到5 000g以上,当转盘转速达到1 000 r/min时,冲击时间间隔达到3.0 ms。因此该设备可以满足试验方案对冲击次数(转盘转速)、加速度幅值和冲击时间间隔的要求。

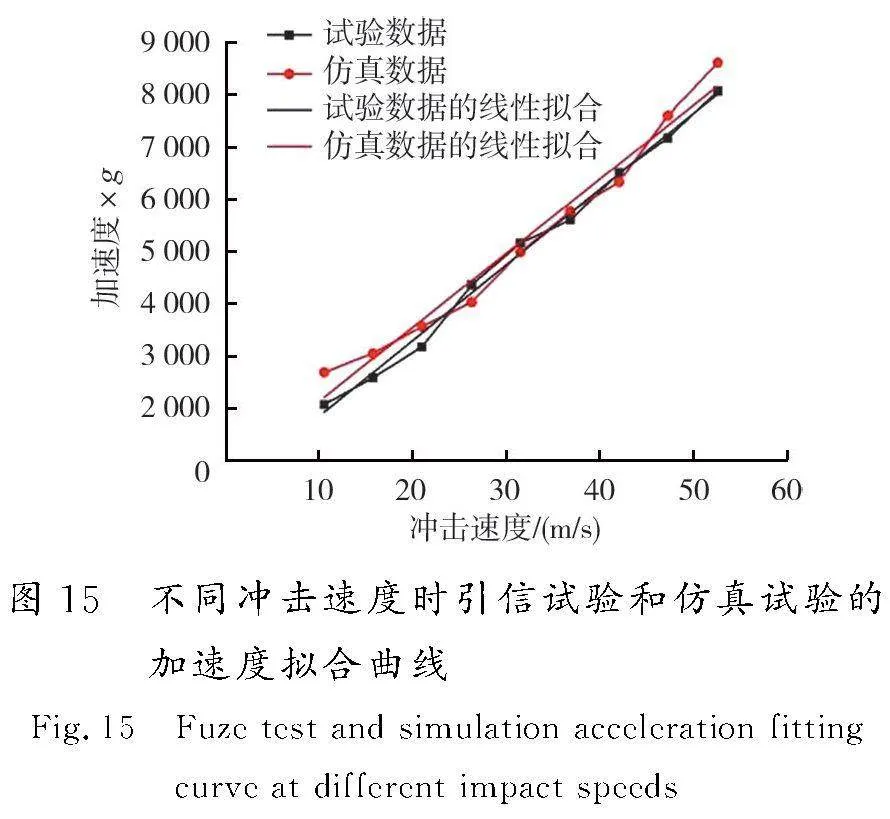

将表4所示的试验数据与仿真数据进行对比,绘制不同冲击速度下试验和仿真结果的线性拟合曲线,如图15所示。由图15可以看出,仿真数据与试验数据变化趋势相同,2组数据中冲击速度和引信过载平均峰值均呈线性关系。这一结论也验证了该试验方案可以通过转盘转速对冲击幅值和冲击时间间隔来进行调整,满足设计要求。

4 结 语

本文对动态力学模拟试验信号产生系统结构进行研究,采用“旋转式转盘+退让式冲击头”装置,产生连续多次高幅值、短时间间隔的冲击过载信号。通过模态分析及数值模拟,验证方案设计的可行性,并进行样机测试,得出如下结论。

1) 该系统可产生连续多次高幅值、短时间间隔冲击信号,连续冲击次数可大于10次,冲击幅值可大于5 000g,冲击时间间隔不大于3 ms。同时,该系统可对冲击信号幅值和冲击时间间隔进行调控,提高了试验设备的适用范围。

2) 动态力学模拟试验信号产生系统的设计,有效弥补了目前国内对于多次高幅值、短时间间隔冲击试验系统研究的不足,可为实验室进行高幅值、短时间间隔动态力学模拟试验提供借鉴。

本文重点对动态力学模拟试验信号产生系统的信号冲击次数、冲击幅值及冲击时间间隔进行研究,未对信号振荡加载系统进行深入探究,未来还需要对振荡加载系统(振动颗粒属性、振荡效果等)开展相关试验,探究信号振荡加载系统特性。

参考文献/References:

[1]李俊承,陈刚,黄风雷,等.截卵形弹体Taylor撞击的变形特点和冲击载荷特性[J].兵工学报,2021,42(6):1157-1168.

LI Juncheng,CHEN Gang,HUANG Fenglei,et al.Impact deformation features and load characteristics of truncated ogival nose projectile under taylor impact[J].Acta Armamentarii, 2021,42(6):1157-1168.

[2] 曾芳.汽车高速碰撞下防撞结构的优化设计研究[D].长沙:湖南大学,2016.

ZENG Fang.Study on the Anti-Collision Structure Optimization in High-Speed Crashes[D]. Changsha:Hunan University,2016.

[3] 刘伊.基于高冲击台校准的高g值加速度传感器动态建模[J].电工技术,2021(15):38-41.

LIU Yi.Dynamic modeling of high-g acceleration sensor based on high impact calibration[J]. Electric Engineering,2021(15):38-41.

[4] 王晓东.多层侵彻冲击信号模拟关键技术研究[D].南京:南京理工大学,2018.

WANG Xiaodong. Research on the Key Technology of Multi-Layer Penetration Impact Signal Simulation [D]. Nanjing:Nanjing University of Science and Technology, 2018.

[5] 赵奇.弹体侵彻靶板过程中弹体温度场数值模拟研究[D].太原:中北大学,2016.

ZHAO Qi.Research the Temperature Field of the Projectile in the Process of the Projectile Penetrating Target Plate by the Numerical Simulation[D].Taiyuan:North University of China,2016.

[6] 张起博.高速弹侵彻硬目标姿态及计层模型研究[D].沈阳:沈阳理工大学,2020.

ZHANG Qibo.Research on Attitude and Layer Model of High Speed Projectile Penetrating Hard Target[D].Shenyang:Shenyang University of Technology,2020.

[7] 代慧宇.高速侵彻混凝土的弹引系统动态特性研究[D].太原:中北大学,2023.

DAI Huiyu.Dynamic Characterization of Projectile-Fuze System for High-Speed Intrusion into Concrete[D].Taiyuan:North University of China,2023.

[8] 周辉,井坤坤,谢素超,等.基于空气炮的碳纤维板高速累积冲击实验[J].实验技术与管理,2023,40(9):29-34.

ZHOU Hui,JINjpkL+QwYVT8c3wq42lr4ng==G Kunkun,XIE Suchao,et al.Experiment of high-speed cumulative impact of carbon fiber plate based on air cannon[J].Experimental Technology and Management, 2023, 40(9):29-34.

[9] 杨廷方,罗屹豪,周西杰,等.电磁式灭弧空气炮理论研究[J].湖南大学学报(自然科学版),2023,50(4):193-199.

YANG Tingfang,LUO Yihao,ZHOU Xijie,et al.Theoretical research on electromagnetic arcing air cannon[J].Journal of Hunan University(Natural Sciences) ,2023,50(4):193-199.

[10]陈宏亮.三轴高g值加速度传感器试验技术研究[D].南京:南京理工大学,2018.

CHEN Hongliang. Study on the Test Technology of the Triaxial High-g-Value Acceleration Sensor [D]. Nanjing: Nanjing University of Science and Technology, 2018.

[11]解北京,石嘉煜.不同子弹构型霍普金森杆入射波数值模拟分析[J].工程爆破,2023,29(4):1-9.

XIE Beijing,SHI Jiayu.Numerical simulation on incident wave of Hopkinson Bar with different bullet configurations[J].Engineering Blasting,2023,29(4):1-9.

[12]王维斌,索涛,郭亚洲,等.电磁霍普金森杆实验技术及研究进展[J].力学进展,2021,51(4):729-754.

WANG Weibin,SUO Tao,GUO Yazhou,et al.Experimental technique and research progress of electromagnetic Hopkinson bar[J].Advances in Mechanics,2021,51(4):729-754.

[13]瞿新富,冯波,陈网桦,等.靶场试验的危险有害因素分析[J].科技创新导报,2013(17):227-229.

QU Xinfu,FENG Bo,CHEN Wanghua,et al.Analysis on hazar-dous and harmful factors of firing range tests[J].Science and Technology Innovation Herald,2013(17):227-229.

[14]河南工业职业技术学院.一种冲击试验的控制系统: CN202011029793.1[P].2020-09-27.

[15]河南工业职业技术学院,邓州星光机械装备有限公司.一种冲击试验用进给系统旋转式转盘机构:CN202122444019.3[P].2021-10-11.