210万t/a催化裂化装置轴流风机动静叶片损坏原因分析

2024-10-23张文锋

[摘 要]文章主要分析了轴流风机在经历过机组大修后,从开机正常到短时间内转子动静叶片断裂而手动停机事件的根本原因。研究发现,叶片断裂纹理多为疲劳断裂,根本原因为机组在低静叶角度、高转速、长时间处于失速区运行,叶片由于快速颤振引发疲劳断裂。

[关键词]动静叶片;疲劳断裂;低静叶角度;旋转失速

[中图分类号]TK14 [文献标志码]A [文章编号]2095–6487(2024)05–0095–03

1 事件描述

2021年12月,某石油化工公司210万t/a 催化裂化装置轴流风机大检修结束,于12月17日启动轴流机运行,12月19日轴流机振动异常并喘振,随后启动主风自保并停轴流风机。12月17日20 :35开始烟机暖机;12 月18 日14 :21 :00 开蝶阀升速;15 :30—18 :50静叶14° 4 800 r/min 运行;18 :51 主电机合闸;20 :59开始手动关轴流机出口大小放空阀,主风开始并入系统;21 :36因大放空阀BV862在78% 时自动打开,阀门给信号不动作,仪表检查发现定位器I/P 堵,处理后发现大放空仍自动打开。12月19日1 :22停机处理,更换定位器。停机更换定位器期间发现,大放空阀BV862(16寸)“配置1/2”的过滤减压阀和小放空阀BV861(10寸)“配置3/4”的过滤减压阀,配置不合理,将2个过滤减压阀调换。

2021年12月19日5 :14,第二次启动轴流机、烟机升速;6 :05主电机合闸;6 :21开始手动关放空阀,发现小放空阀BV861有振荡;7 :00—8 :10更换了过滤减压阀,测试正常;8 :52 大小放空阀全关,主风并入系统,外操、钳工检查烟机组现场运行状况未发现明显异常;11 :09将2号、3号主风机停运;12 :49因轴流机振动X860异常,启动3号主风机备用;13 :10 :32发现喘振;13 :10 :34喉部压差低逆流、主风撤出系统;13 :12 中控手动启动主风自保;13 :17 :08中控手动停烟机。

2 解体检查情况

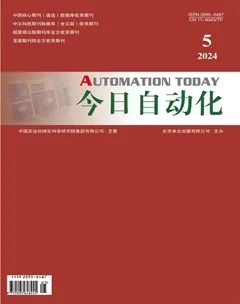

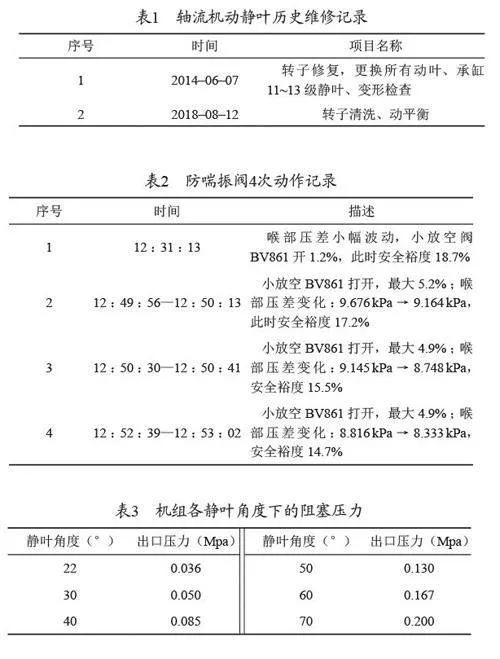

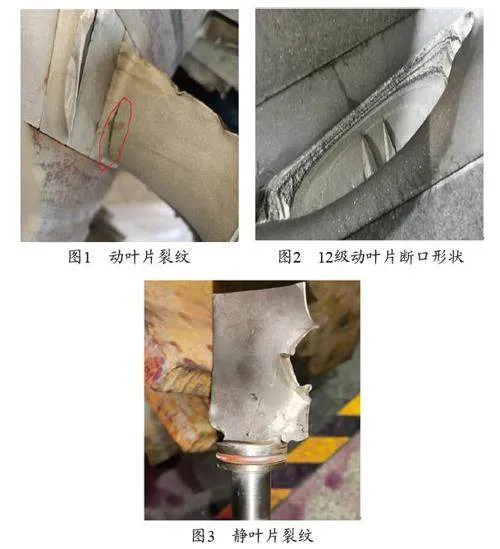

12 月20 日15 :00 轴流风机开大盖检查,打开发现转子第12/13 级损坏,如图1、图2 所示,静叶片12/13/14级损坏如图3所示。

3 转子动静叶损坏原因

3.1 安装质量排查

转子安装间隙合格,第一次启动机组运行,工程师、钳电仪、中控内操确认机组运行正常,振动、轴位移等关键指标监测正常,可以排除安装质量问题引起机组动静叶损坏。

3.2 叶片质量问题排查

轴流机动静叶历史维修记录见表1,此次损坏的转子修复合格并提供了合格证。解体观察12级动叶损坏情况: 共10片动叶完全断裂,其中8片有非常明显的贝壳纹,具有明显的疲劳断裂特征,另外2片也有较为模糊的贝壳纹路;13级动叶完全断裂1片无贝壳纹。从叶片断口分析可知,由于第12 级动叶率先疲劳断裂,而后再飞出打到13级动叶,可排除叶片产品质量问题。

3.3 运行过程排查

3.3.1 旋转失速问题排查

从叶片断裂形貌分析可知为疲劳断裂,怀疑为失速颤振引发疲劳断裂。12 月18 日 15 :33—18 :50 叶片转速为4 745~4 813 r/min,静叶角保持14°,时长197 min。轴流机在静叶小角度运行时进气流量过小,正冲角过大giXfmXzlQgDaqdlkr2wfmw==,导致气流在叶片的凸面分离,存在旋转失速现象,可能引起叶片损坏。

3.3.2 喘振排查

(1)排查入口吸入量是否充足。检查入口过滤器、管道、消音器、格栅无堵塞 。

(2)后路不畅检查。19日恢复生产过程中,二再主风量偏小,现场排查发现,二再主风蝶阀FV2103实际开度与OP 值有偏差,约15 :20现场检查FV2103发现气源压力为0.2 MPa,风压偏低,进一步检查发现主气源闸阀开度小,同气源主管上还有FV2104、FV2105风量调节阀。怀疑这3台阀气源压力不足,阀门开度不够,造成轴流机后路不畅,但与历史相同静叶角度相比,当天轴流机出口压力、主风总管压力更低,轴流机入口喉部压差更高,轴流机出口憋压、后路不畅的可能性不大。

(3)防喘系统排查。12 :31开始喉部压差小幅波动导致小放空阀有4次动作,防喘振阀4次动作记录见表2,安全裕度均大于14%,程序逻辑判断实际没有发生喘振。

13 :10 :52 喉部压差阶跃突降,从8.36 kPa 减到1.18 kPa,安全裕度从17%变为–9.3%,逻辑上发生喘振。

13 :10 :53 防喘振总输出(rSEL_OUT) 为29.3%,小放空开度命令83%(回讯52%),因历史趋势记录采样周期为1 s,阀位命令和阀位回讯间会存在偏差。

13 :10 :54防喘振总输出(rSEL_OUT)为44.3%,小放空开度命令100%(回讯100%)。

13 :10 :55 安全裕度从–4.2% 增加到9%,防喘振总输出(rSEL_OUT)51.6%,小放空开度100%,大放空命令30.9%,回讯37%。

13:10:56安全裕度为15.2%,防喘振总输出(rSEL_OUT)55.2%,小放空开度100%,大放空命令36%,回讯33%。

13:10:57安全裕度10.8%,防喘振总输出(rSEL_OUT)62.8%,小放空开度100%,大放空命令46%,回讯47%。

13:11:01安全裕度19.8%,防喘振总输出(rSEL_OUT)77%,小放空开度100%,大放空命令67%,回讯66%。

此后因安全裕度逐步变大,喉部压差及出口压力没有剧烈变化,防喘振控制总输出没有再增加。整个防喘振功能动作过程,大小放空阀均根据指令正常动作。

防喘放空阀问题排查具体如下。

(1)大放空阀BV862 自动打开原因是定位器I/P有异物堵塞,导致调节阀全开。异物堵塞可能为气源中含有杂质或阀门定位器自带。应对措施:气源线投用前进行放空吹扫,同时对定位器内部过滤器进行清理,确保投用正常。

(2)大放空、小放空阀过滤减压阀问题排查。与厂家核实,两台过滤减压阀口径大小不同(DN20 与DN15),定压值不同,因此,对换后引发小放空震荡。应对措施:更换过滤减压阀后除了按执行机构要求设定风压外,还需对阀门进行重新校验。

(3)阻塞排查。根据厂家提供的阻塞参数,不存在该工况。厂家提供的机组各静叶角度下的阻塞压力见表3,经核对不同角度下对应的轴流风机出口压力均高于阻塞压力。

4 结果

通过以上分析发现,旋转失速可能性极大。轴流风机第一次运行过程中旋转失速造成叶片损伤,第二次运行期间损伤程度发生扩展,出现3 次振动阶跃,直至最后发生断裂。大小放空阀(防喘阀)经检修、调效后可满足工艺要求。

5 结语

综上所述,轴流风机动静叶片短时间内损坏的根本原因为:厂家未提供轴流机在低静叶角度、高转速、长时间处于失速区工况下的运行风险,而使用单位技术及操作人员均不知道此风险,最终导致叶片损伤。

防范措施和建议:①要求厂家提供轴流机在静叶角度14°失速区工况下的操作注意事项,更新轴流风机运行设备策略。②更新操作程序,针对烟机– 轴流机制订开机条件确认表,该确认表应包括机组开机前对调节阀BV861、BV862和HC802进行测试,检查定位器滤芯,确保阀门动作正常,测试防喘振系统,并在开机前完成确认。

参考文献

[1] 张博,杨健,弋楠. 轴流式压缩机叶片断裂原因分析[J].铸造技术,2017,38(3):601-604.

[2] 娄锡彬. 轴流式压缩机转子叶片断裂分析[J]. 河北化工,2008(11):61-63.

[3] 戴义平,孟江丽,高林. 轴流式压缩机叶片断裂原因分析及改型设计[J]. 化工机械,2006(1):14-19.

[4] 郭斌. 重油催化裂化装置主风机安装损坏事故原因分析[J]. 炼油与化工,2018,29(6):51-52.