重载水平多关节装卸机器人设计与研究

2024-10-23谢冰

[摘 要]文章针对安装高度空间有限的重型货物搬运问题,设计了一种重载水平多关节装卸机器人。为减小高度空间占用,该机器人结构采用大臂小臂等高串联的形式和钢丝绳卷扬形式的升降轴;为扩大小臂的回转范围,设置了随动传动机构的辅助臂。同时,对装卸机器人的控制系统进行了设计,并根据不同极限工况下的受载情况,对整机进行了有限元分析。结果表明,最大应力发生在工况一时辅助臂上,最大值为199.8 MPa。最大变形量发生在工况一时,节点最大综合位移为35 mm,机器人结构设计合理。

[关键词]重载;多关节机器人;机械结构;有限元

[中图分类号]TH24 ;TP24 [文献标志码]A [文章编号]2095–6487(2024)05–0081–03

关节机器人在智能制造业装卸作业中的应用,不仅可以提高劳动生产率,保证产品质量,而且能够缩短生产准备周期和改善劳动条件,逐渐成为高端装备的重要组成部分及未来发展趋势[1-2]。水平关节机器人是一种圆柱坐标型的特殊类型的工业机器人,传统的水平关节机器人结构轻便、响应快,适用于较小负载的平面定位、垂直方向进行装卸作业[3]。机器人I 轴、II 轴一般在高度方向叠加布置,需要在高度上占用一定空间。当在需要进行重型货物搬运且安装高度空间有限的应用场合,如车载环境、空间较小且高度有限的车间环境等,传统的水平关节机器人、搬运机器人等均难以适应。针对此问题,文章设计了一种重载水平多关节机器人。

1 装卸机器人结构和原理

操作人员可以通过手持机器人操控终端控制机器人的装卸作业。机器人使用了重载水平关节机器人多轴复合运动控制算法,可以实现展臂、寻找仓位、直线出仓、直线入舱、姿态切换、收臂等自动流程,卷扬机构则由操作人员通过操控终端上的手柄进行手动控制。

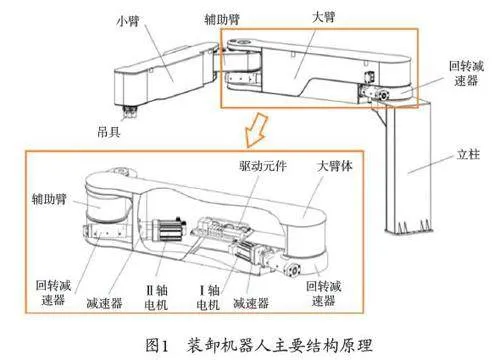

图1 为装卸机器人主要结构原理图。装卸机器人主要由立柱、大臂、辅助臂、小臂、吊具5 个部分组成。其中立柱为机器人的基座,承载机器人自重及机器人末端所抓取的负载重量;大臂安装于立柱之上,可绕立柱旋转,此旋转轴定义为机器人I 轴;辅助臂一端与大臂相连,可绕大臂旋转,此旋转轴定义为机器人II 轴;小臂与辅助臂另一端相连,可绕辅助臂旋转,此旋转轴定义为机器人III 轴;吊具位于小臂末端下方,通过钢丝绳与小臂内的卷扬机构相连,可在竖直方向上升降。

其中,机器人大臂主要由大臂结构件、I 轴电机及减速机、II 轴电机及减速机、机器人驱动箱等组成。机器人驱动箱内含机器人滤波器和驱动机器人I 轴、II 轴、卷扬机构伺服电机的电气元件,腔体可靠密封,且兼顾电磁屏蔽设计。辅助臂主要由辅助臂结构件、传动齿轮机构等构成,用于连接III 轴与II 轴,并实现III 轴与II 轴的随动。其中传动齿轮采用1 ∶ 1 传动比传动,连接II 轴与III 轴转轴,当II 轴在伺服电机控制下回转时,III 轴将随II 轴做同向、等速回转。辅助臂结构在不增加机器人伺服轴的前提下,大幅增加大臂、小臂间运动的灵活度,使大臂、小臂间夹角可扩展至±180°,同时降低了II 轴转速,有利于其延长减速机寿命。小臂由小臂结构件、卷扬伺服电机及减速机、钢丝绳卷扬机构、钢丝绳张紧机构、吊具自动释放触发机构、二级制动器等构成。其中,卷扬伺服电机及减速机、钢丝绳卷扬机构用于实现吊具的升降,并通过钢丝绳张紧机构保证钢丝绳工作过程中有序缠绕在卷筒之上。除伺服电机自身制动器外增设的二级制动器,用于提高卷扬机构的安全性,该制动器控制与电机自身制动器相独立,可更加有效地防止重物失控下滑。吊具自动释放机构与机器人小臂内部的吊具自动释放触发机构配合,实现仓内自动释放功能。吊具同时具备连接状态指示标识,可便于操作人员判断吊具状态。

机器人立柱下方还设有倾角传感器,用于实时监测整车倾斜角度,控制系统将根据当前倾角,通过坡度自适应算法,对机器人的相关示教点位、自动运行轨迹及运行速度进行自动修正,实现了装卸机器人对于地面不水平度的智能适应。机器人主要性能参数见表1。

2 控制系统

机器人控制系统结构如图2 所示,由计算机、操控终端(机器人操作终端及应急操作面板)、电机轴伺服单元(包括伺服电机及驱动器)、倾角传感器、电动推杆及推杆传感器、卷扬到位传感器组成。计算机用于采集操作终端、驱动器及传感器信号,经过内部系统控制算法建模运算,输出有效控制信号,控制伺服电机和推杆电机动作,完成货物装卸任务。系统对装卸机器人设置运动机构安全互锁,对于运动机构相互之间可能会出现机械位置干涉或发生危险的情况,系统会自动规避或不响应运动指令,并报警提示以保证机械结构及运动安全。如机器人运动半径限制、防止机器人碰撞前后箱体限制等。装卸机器人操作终端用于将操作人员的指令传递给计算机,同时显示系统工作状态信号。应急操作面板用于切换装卸机器人的运动状态及工作模式。伺服单元中,1 轴伺服单元控制装卸机器人的大臂动作;2 轴伺服单元控制装卸机器人的小臂动作;卷扬伺服单元控制装卸机器人的卷扬升降动作。伺服单元控制方式采用前馈加位置、速度、电流三闭环控制方式,此种控制方式使得电机轴的运动平稳,加减速响应快,定位准确,稳态误差小,保证了机器人运动的直线度及关节旋转精度,降低了重复定位误差。倾角传感器用于检测装卸机器人底座与地面之间的夹角值,通过串行通讯总线发送给计算机,对吊装位置进行角度补偿。电动推杆及推杆传感器用于装卸机器人吊具的自动解锁,当装卸机器人吊装箱/ 架完成且满足解锁条件时,推杆自动伸出触发吊具机构解锁。

装卸机器人控制系统接收机器人操作终端发出的控制命令,经计算机对机器人模型正反解控制算法进行计算,规划出机器人的运动速度和路径,并将其转化为驱动单元可识别的控制信号,发送至伺服驱动器,伺服驱动器对伺服电机进行调速和定位控制,完成货物的装卸任务。

3 仿真分析

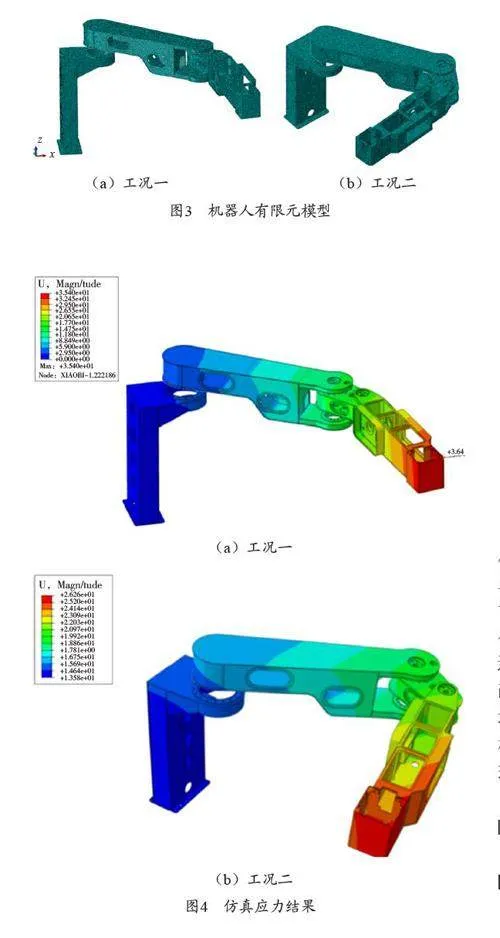

根据机器人工作实际情况,在两极限工况下(工作点位一,机器人工作在最大工作幅度,额载630 kg,承受28.3 m/s 的风载,工作在6°坡度;工作点位二,机器人工作在折臂位,所承受额载、风载及工作坡度与点位一相同)进行有限元分析。为保证受力过程中各部件之间载荷传递的准确性,采用整体受力分析,其有限元模型如图3 所示。材料物理特性为:弹性模量2×1011 Pa、泊松比为0.3、密度为7.85×103 kg/m3。有限元模型单元采用具有适用于不规则形状、计算精度高的C3D10单元(3 维10 节点实体)。

图4 和图5 为仿真应力及综合位移结果。根据不同工况下的分析结果可知,机器人结构在工况一下应力值最大为199.8 MPa,此处材料采用的是HG785E材料, 其他采用Q345E 材料的位置强度均低于160 MPa,整体在工况一下变形量最大,节点最大综合位移为35 mm。机器人整体安全系数大于2。

4 结论

文章将传统水平关节机器人大臂小臂叠放串联布置的形式改变为等高串联的形式,减小了高度空间占用,更加适应有限空间内重载搬运的使用场景,动作灵活且平稳快速;通过设有随动传动机构的辅助臂的设置,该设计扩大了小臂的回转范围,解决了大臂与小臂直接等高串联导致的回转范围受限问题;同时,通过将传统水平关节机器人的升降轴由丝杠丝母形式改变为钢丝绳卷扬形式,进一步减小了高度空间占用,增大了起升行程。在不同极限工况下,机器人机械结构的有限元仿真分析验证了机器人机械结构设计的合理性。

参考文献

[1] 高斌,费继友. 基于机器视觉的多关节机器人智能装配系统设计[J]. 机床与液压,2021,49(21):28-32.

[2] 曹小华,彭帅宇. 基于数字孪生的多关节机器人实验平台搭建方法[J]. 实验室科学,2023,26(3):73-75,79.

[3] 佚名. 台达PC-Based 运动控制器AX864E 系列、水平关节机器人DRS80LC 系列喜提年度创新大奖[J]. 林业机械与木工设备,2019,47(11):49.