电厂热控保护误动及拒动原因分析

2024-10-23陈旭生

[摘 要]文章剖析了电厂热控保护系统误动、拒动的现象、原因及解决措施,以期为提高热控系统稳定性、维护电厂日常运行,以及保障电力生产安全和连续运行提供理论依据。

[关键词]电厂;热控保护;误动;拒动原因

[中图分类号]TM71 [文献标志码]A [文章编号]2095–6487(2024)05–0027–03

1 热控保护误动及拒动问题概述

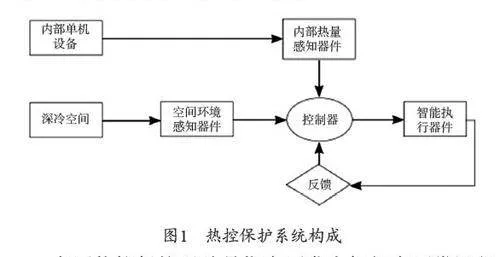

热控保护系统是电力系统的重要组成部分,其核心任务是对机组运行状态进行实时监控和深度分析,保证各参数在正常范围内,从而保证设备及人员的安全。然而,在实际运行中,热控保护系统有时会出现误动、拒动等故障,严重影响了电力系统的正常运行。热控保护系统的结构如图1 所示。

电厂热控保护误动是指电厂发电机组在正常运行时,因保护系统本身发生故障或异常而引起的非正常保护动作,造成设备非正常停机的现象。这不仅影响了电力生产的正常进行,而且会给电厂带来巨大的经济损失。而热控保护拒动是指电厂主、辅设备发生故障或异常状况时,本该介入的保护系统因存在故障或缺陷而不能及时采取措施,造成设备在异常状态下持续运行,增加设备损伤风险,甚至引发更严重的事故。

2 电厂热控保护误动及拒动的原因

2.1 保护逻辑设计缺少合理性

在设计热控保护系统时,若不能充分考虑发电机组及辅助设备的特殊运行要求,会造成保护逻辑设计上的不合理。这一设计缺陷将导致热控保护系统在实际运行中难以达到规定的性能指标,进而增加误动、拒动等故障的风险。作为热控保护系统的核心部分,热控保护系统的软、硬件性能及其稳定性直接影响着整个系统的性能。当软、硬件发生故障或不正常时,将会造成系统输出值与设定值之间的偏差,从而影响保护动作的准确性和及时性。

2.2 热控元件的故障问题

热控元件是继电保护系统中的核心元件,其质量对保护系统的可靠性有很大的影响。但在实际应用中,由于各种原因,热控元件存在质量问题,可能造成误动、拒动。具体如下:①随着使用年限的增加,热控元件逐渐老化,性能退化,失效风险增大。②缺乏冗余设置,导致热控保护系统失效。冗余设置能够在一定程度上提高系统可靠性,减小单个失效点的影响。但是,如果缺少必要的冗余设置,当某一关键部件发生故障时,整个保护系统将无法正常工作。③电源的稳定与品质直接关系到保护系统能否正常工作。若设备供电存在质量问题或部件损坏,供电系统可能发生故障,造成保护系统断电,使其不能正常运行,引起误动、拒动。

2.3 人为因素的影响

(1)维修人员的操作失误。例如,检修人员在进行接线时,会因无法辨认图号而造成误接,这一操作失误直接影响到保护系统的正常工作。

(2)逻辑组态块编号的确定是维护工作的重要一环,然而由于各种原因,检修人员不能准确辨识,从而增加了误动风险。更为严重的是,如果检修人员在解除保护操作时出现错误,可能使保护系统失效,甚至当设备发生故障时,也不能及时进行干预,从而引起拒动问题。

(3)细节疏忽。例如,定期检修后没有及时复位保护信号,或检修完毕后忘了打开二次阀,这些看似微不足道的细节,就可能造成热控保护系统误动或拒动。

2.4 电缆接线故障的影响

在电厂的日常运行中,电缆接线问题直接影响着热控保护系统的安全运行。正确的接线方式,不但可以保证系统稳定运行,而且可以有效防止误动、拒动等故障的发生。电缆是热控保护系统中的关键部件,其接线质量的好坏直接关系到整个系统的运行效果。如果电缆线路发生渗水、破损、老化或绝缘层破损,则会引起一系列的严重问题。如电缆断路、短路等故障,会造成信号传输中断或异常,使热控保护系统不能正确判断设备状态,导致误动。同时,虚接会引起信号的不稳定性,增大误动的危险。

3 电厂热控保护误动及拒动的解决措施

3.1 提高热控保护系统抗干扰能力

随着DCS 控制系统的逐步完善与发展,电厂对热控保护的重视程度也越来越高。在电厂建设初期,合理选择接地位置和优化接地方式是提高热控保护系统抗干扰能力和稳定运行的关键。为有效地防止误动、拒动,电厂在选用电缆时应尽量采用屏蔽电缆,以减小电磁干扰。同时,为避免不同型号导线间的相互干扰,应尽量避免混合使用。另外,将滤波器集成到信号传输系统与信号电缆中,不仅可降低干扰信号的传递,而且可提高信号的稳定性与准确度。为了保证热控保护系统的稳定运行,保证信号线路并接接地也是一项重要措施。这种方法既能有效防止电气设备的损坏,又能在发生故障时快速切断电源,保证电厂设备的安全运行。

3.2 选用冗余设计

在过程控制站建设中,对电源及CPU 进行冗余设计,已成为工业上的标准做法。这种设计方法可以保证当某一部件发生故障时,系统可以快速切换至后备部件,使保护设备始终处于良好的监视状态。对关键热控信号设备应进行在线冗余设计,将监测和判断信号分散分布到不同的板卡上,以分散风险,提升整体可靠性。为进一步提高系统可靠性及方便性,现场取样应作为一个独立的环节,避免与其他系统互相干扰。炉膛安全监测系统和辅机保护装置一般由DCS系统实现,这些系统在设计时都遵循“危险分散,集中控制”的原则,目的是将危险点分散处理,达到集中监测与管理的目的。在实际应用中,对多路信号进行处理时,应采取“三取二”、“四取三”等方式,即使其中一路发生了故障,仍可根据其他正常信号做出正确判断,提高了保护的可靠性。为避免现场突发状况对系统的干扰,在DCS 的逻辑组态中也应设置品质判定装置。电缆敷设也是一项非常重要的工作,要充分考虑信号之间的干扰,以保证信号的稳定与准确。对于蒸汽驱动的ETS(汽轮机跳闸保护)系统,为保证高可靠性,通常采用双余度PLC 及热备装置,以保证系统在极端条件下的稳定运行。另外,对于重要测试号码的技术性能,一定要严格按照厂家提供的检验报告来检验,以保证整个热控保护系统的稳定运行。这些措施的实施,将有效提高电厂热控保护系统的安全稳定运行,为电厂的长期稳定运行提供强有力保证。

3.3 增强热控保护电源切换问题的优化

热控保护系统电源的切换是电厂基建工程设计、安装全过程中必须引起高度重视和重视的问题。为保证热控保护系统稳定运行,系统应配置两路独立备用电源,以满足主、辅机用电需求差异,并能有效防止误动、拒动。其中,电源开关故障的产生原因很多,其中包括电源元件质量问题和冗余开关模式设定不合理等。因此,在设计和安装热控保护系统时,必须充分考虑各方面的因素,以保证开关的可靠、稳定。具体来说,在设计和安装过程中,要对DCS 电源的供电切换原则进行准确控制,明确区分重要负荷电源与辅助电源。采用两路独立备用电源及UPS(不间断电源),可有效降低电源波动对系统造成的冲击,避免环流及电源故障。

3.4 增强热控人员工作素质的培养

热控人员的业务素质与综合素质直接影响着电厂的运行质量,尤其是对热控保护系统的正确使用。为有效防止误动、拒动,需对热控人员进行培训,全面分析故障产生的原因,规范操作程序,保证操作过程的正确性。同时,行为管理也是必不可少的环节。加强行为管理,可使热控人员在日常工作中更加细心、细致,减少因操作不当造成的事故发生。同时,也要充分考虑电厂的安全生产要求。为满足这些要求,热工人员应严格执行相关制度,保证各项工作按规定进行,以保证电厂的安全、稳定运行。为提高机组人员的业务素质,应定期组织各类培训与交流活动,使其不断学习、掌握新知识和新技术。同时,对设备维修管理进行优化,保证设备在任何情况下都能工作在最优状态,以提高保护系统的可靠性。

3.5 加强设备的定期维护和技术培训

生产厂家经过深入的对比分析,明确指出我国热控设备维修管理水平、技术水平等方面的缺陷是造成设备误操作、拒动的主要原因之一。为了保证电厂的安全稳定运行,生产厂家特别强调要对设备进行定期检查和维修,包括日常的清洁、润滑、油漆、除锈等。另外,在设备停驶过程中,应加强检查,及时处理故障,以保证设备在重新启动前处于最佳状态。为保证电站正常运行,厂家建议在设备再次启动前,对设备进行全面测试及热控保护试验,全面检验设备性能及安全性。同时,生产厂家还鼓励对热控人员定期开展安全知识与技能培训,提高其专业素养与应急处置能力,以进一步提升电站运行安全水平。虽然目前电厂用电设备的自动化程度已经大幅降低了人工干预的要求,但仍有部分不稳定因素及技术上的不足。因此,对热控人员来说,除了要熟练掌握设备操作知识外,还必须具备设备理论与管理技巧,才能在设备发生故障时快速定位、排除故障,避免设备保护不当造成的经济损失。

4 结束语

对电厂热控保护系统进行定期检查,采取有效的预防措施,是保证机组热控保护系统可靠运行的根本保证。这对提高机组经济性具有重要意义。为此,应不断加强对热控保护系统的维护和监控,保证其稳定可靠地运行,为火电企业的长远发展,以及电力系统安全稳定运行打下坚实基础。

参考文献

[1] 王根贤. 电厂热控保护误动及拒动原因分析[J]. 中文科技期刊数据库(全文版)工程技术,2023(4):4373.