氧化铝焙烧炉LS560螺旋输送机优化改造

2024-10-15李广彬

[摘 要]文章分析了氧化铝焙烧炉喂料螺旋输送机在使用过程中存在的问题,并在此基础上对影响使用寿命的各部件做了换型及结构优化,优化后的设备运行稳定性显著提高。

[关键词]优化;螺旋;使用寿命

[中图分类号]TQ133.1 [文献标志码]A [文章编号]2095–6487(2024)03–0088–03

氧化铝气态悬浮焙烧炉负责将氢氧化铝平盘过滤机产出的氢氧化铝颗粒(湿性)通过高温灼烧脱水,生产出合格的冶金级氧化铝,是氧化铝生产大流程的最后一道关键工序和设备。而LS560 螺旋输送机是氧化铝焙烧炉系统的主要喂料设备,其设计的合理与否、故障率的高低直接影响焙烧炉主体系统的稳定性。该设备负责将定量给料机送来的氢氧化铝物料(湿性)送入气态悬浮焙烧炉,输送能力为150 t/h 氢氧化铝,输送距离3.15 m,采用15 kW 电机驱动。螺旋主轴的头部设置两组轴承作为支点,而尾部与中部未设置支点,受输送物料量的变化主轴重心点位不确定。

1 氧化铝焙烧炉脱硝工艺

焙烧炉脱硝工艺实施过程中,先将制备好的尿素溶液加入储液槽。再利用尿素溶液泵将尿素溶液输送到计量混合器中,并与压缩空气混合,形成雾化后的尿素溶液。借助喷枪将雾化后的尿素溶液喷入焙烧炉内的合适温度区域。在焙烧炉内,尿素溶液与烟气中的NOx 发生氧化还原反应,将NOx 转化为N2 与H2O,反应后的烟气经过除尘器、脱硫塔等设备处理后排出,排放浓度限值执行重点控制区100 mg/m3 的排放标准。

焙烧炉脱硝工艺适用于焙烧炉等静态设备,且要求脱硝效率较低的情况下,可在较宽的温度范围内进行脱硝反应,并且可通过调整尿素溶液的浓度与喷入量控制反应温度与脱硝效率。在实际运用过程中,可根据实际情况进行尿素溶液的循环利用,降低脱硝成本。与其他脱硝技术相比,焙烧炉脱硝工艺具有投资少、操作简单、运行费用低等优点。

2 优化前LS560螺旋输送机存在的问题

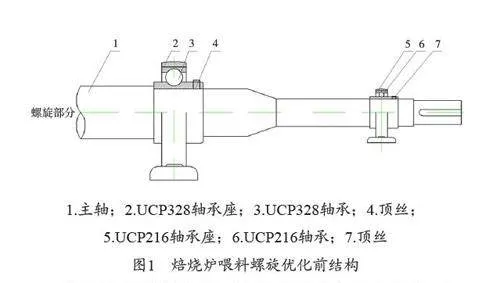

焙烧炉喂料螺旋输送机优化前结构如图1 所示。

焙烧炉喂料螺旋输送机优化前存在的问题如下。

(1)主轴头部(靠近驱动侧)采用两套UCP 型立式座外球面球轴承支撑,存在以下两方面问题:①滚动体为球体,承载能力差;②轴承内圆与轴颈仅采用M10 顶丝固定,轴承内圈前端与轴肩配合,而后端并未设计轴向支撑,且两轴承又是独立受轴向力,轴向稳定性较差,轴承保持架极易过早的失效,甚至偶尔发生跑内圈现象导致轴颈磨损。经查询出库系统,2009—2014 年期间该轴承平均年出库量为14 盘。轴承平均寿命仅6 个月。

(2)主轴的空心轴与实心轴联接部位采用销联接,易发生断裂,最长使用1 a。

(3)主叶片采用普通碳钢,刀片采用316L 不锈钢材质,刀片宽度40 mm,主叶片与刀片采用螺栓联接,刀片长度为1/4 弧长。所以在安装过程中螺旋外圆同心度难以保证,螺旋外圆与壳体内圆的同轴度也难以保证,并且刀片磨损较快,最长使用1 a,2009—2014 年期间螺旋轴平均年出库量为7 根。

3 优化原则

(1)使轴承、主轴等各部件整体寿命提高,使用寿命至少达到2 a 以上。

(2)结构简单、方便检修与维护、易于制造,尽可能使用标准件以便采购。

(3)电气控制及供电部分不作改动。

(4)主轴不作改动,以原输送量及承载能力不变。

4 优化改造方案

4.1 轴承换型采用SN 型剖分式轴承座,配双列调心滚子轴承。

(1)滚动体为圆柱体,并且为双列滚动体,承载能力更强。

(2)该轴承具备一定的调心功能,可弥补一定量的安装误差。

(3)加装轴套,如图2 所示,通过轴套5、6、7,将两轴承内圈形成一整体,两轴承同时受轴向力,受力更加稳固。轴承寿命大幅提高,平均寿命为两年以上,2014 年以后轴承座未做更换,轴承年平均出库量为3 盘。与螺旋轴基本同等寿命。

4.2 采用整体叶片

叶片采用整体式,并且在边缘堆焊耐磨合金材料以增加耐磨性。输送更加平稳,走料更加顺畅。

4.3 焙烧炉SNCR烟气脱硝改造

对尿素溶液输送管道进行全程蒸汽伴热并保温,防止尿素溶液在输送过程中结晶。在改造过程中设置压缩空气扫线流程,用于停车时的管道清空操作。针对熟料窑系统、焙烧炉系统、热电厂锅炉、高温窑系统等多台窑炉类设备,使用SNCR 技术进行烟气脱硝。整合尿素溶解存储系统,使相近区域的尿素溶解存储系统可以共用,以提高装置的运转率。结合焙烧炉的具体运行特征,选择适合的尿素溶液喷入位置与喷枪,以实现最佳的脱硝效果。根据实际情况调整尿素溶液的浓度与喷入量,以控制反应温度和脱硝效率。对改造后的脱硝系统进行调试和优化,确保正常运行以达到预期的脱硝效果。

4.4 焙烧炉自动化控制策略

根据焙烧炉实际生产工况,自动化控制过程中考虑影响产品氧化铝灼减率的多个因素,包括主炉温度、系统氧含量、一氧化碳含量、系统负压与焙烧出料温度等。为了实现各项参数的稳定控制,采取以下措施。进行喂料秤皮带转速(下料量)控制,调整喂料秤皮带转速,控制进入焙烧炉的物料量,从而影响主炉温度与系统氧含量等参数。控制系统根据实时检测的参数与设定值进行比较,自动调整喂料秤皮带转速,以保持工艺参数的稳定。进行风机转速控制,风机的转速直接影响焙烧炉内的气体流量和氧含量,进而影响主炉温度与一氧化碳含量等参数。控制系统实时检测焙烧炉内的气体流量与氧含量等参数,自动调整风机转速,确保参数的稳定控制。

加强烧嘴开度控制,烧嘴是焙烧炉的主要加热元件,实时调整烧嘴的开度,可自动化控制主炉温度与系统负压等参数,根据实时检测的主炉温度与系统负压等参数,自动调整烧嘴的开度,以保证参数的稳定。进行煤气主干阀开度控制,煤气主干阀能够控制煤气流量与压力数值。根据实时检测的煤气流量和压力以及主炉温度等参数,自动调整煤气主干阀开度。在实际生产过程中,存在电除尘器返灰量、进厂煤气热值等干扰因素,易影响系统负压、焙烧主炉温度等参数的稳定。为了减小干扰,对影响因素进行实时监测,最大化减少不良因素的影响。同时,为了实现自动化控制,使用传感器准确检测主炉温度、氧含量、一氧化碳含量、系统负压等相关工艺参数,以保证控制系统的稳定运行。

当焙烧主炉GSC 的温度高于设定值时,控制系统增加喂料秤的转速(即增加下料量WB),以减少物料在炉内的停留时间,从而降低温度。当焙烧主炉GSC 的温度低于设定值时,控制系统检查系统氧含量是否允许,若允许,保持喂料秤的转速不变,增加煤气量,以增加热量输入,提高炉温。若系统氧含量已经接近下限,控制系统则根据引风机的转速确定是否增加煤气量。若能够增加引风机的转速,则同时增加煤气量;若不能增加引风机的转速,则表示煤气量不能增加。若煤气调整无效或氧含量太低且引风机已经满负荷运行,控制系统则调整喂料秤的转速(即减少下料量WB),以稳定焙烧主炉GSC 的温度。煤气主干阀开度设定时,若焙烧主炉GSC 的温度超过设定的偏差范围,控制系统则自动调节主煤气阀门开度,调整煤气流量和压力,从而影响炉温。

当焙烧主炉GSC 的温度在设定的偏差范围内时,控制器自动调节烧嘴的开度,以此控制燃烧强度与火焰形态,进而影响炉温与物料加热效果。控制系统采集氢氧化铝含水率、氢氧化铝下料量、主炉温度、煤气流量等实时数据,根据实时采集的数据,进行精准分析,自动化控制灼减率。将预测值作为反馈送入DCS(分布式控制系统)中,形成闭环控制,与设定值进行比较。控制系统根据比较结果调整煤气流量、下料量、和引风机转速等相应的控制参数,以保持产品氧化铝灼减率稳定在约定范围内。

5 轴承载荷的对比

氧化铝焙烧炉烟气采用SNCR 脱硝工艺流程,经技术改造与优化后,技术指标达到了以下标准:每台焙烧炉烟气处理量15 万m3/h、SO2/SO3 转化率≤ 1%、NOx 排放浓度≤ 100mg/m3、氨逃逸浓度≤ 5×10-6。该项技术指标根据环保要求与相关工艺要求设定,焙烧炉改造后能达到预期的脱硝效果,符合环保标准。通过实施以上措施,实现了焙烧炉的SNCR 烟气脱硝改造,提高了脱硝效率,降低了NOx 排放量,符合环保要求。

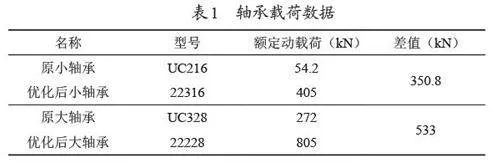

查阅轴承国家标准,可知表1 载荷数据。由表1可知,优化后的小轴承能承受的载荷是原轴承的7.5倍,大轴承能承受的载荷是原轴承的3 倍。载荷能力远大于原轴承,故优化可行。

6 优化后设备运行效果

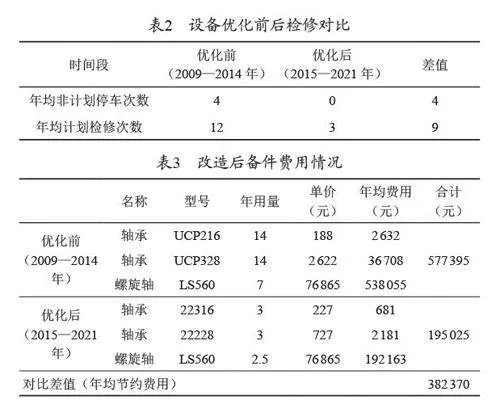

(1)优化改造后检修维修量明显减少,故障率降低显著。具体对比见表2。

(2)优化改造后备件费用明显降低,见表3。

通过对驱动装置、轴承换型及叶片结构优化,整体运行平稳,在日常检查、润滑、调整维护到位条件下,可确保两年以上使用寿命,甚至部分设备可达到3年运行周期,为焙烧氧化铝生产的稳产、高产、降耗打下了坚实基础。

7 结束语

优化后的LS560 螺旋输送机用于焙烧炉喂料螺旋,结构简单、操作方便、维护量小。通过合理的部件造型、结构优化,提高了焙烧炉运行稳定性,降低了检修维护量及备件消耗。

参考文献

[1] 张海平. 氢氧化铝焙烧炉旋风分离器优化技术[J]. 中国高新科技,2023(18):119-121.