高铁扣件弹条疲劳断裂原因分析

2024-10-15邹小霞王健吴事

[摘 要]高铁扣件是钢轨与道床连接的纽带,通常需要弹条进行扣压,能够有效保证高铁轨道的几何形位,避免发生偏移。高铁在行驶过程中,会对钢轨施加动态力,导致钢轨出现变形、振动,引起扣件系统振动,根据相关设计要求,扣件弹条需要满足列车施加在钢轨上的冲击力变化强度,一般为50~300 kN。高铁扣件弹条在长期荷载作用下的断裂情况,会导致高铁轨道寿命缩短,从而影响行车安全,文章以WJ–8 型弹条为研究对象,对其疲劳断裂原因进行分析,明确其结构参数与相应特性之间的关联,从而实现参数优化与改进。

[关键词]高铁扣件;弹条;疲劳断裂

[中图分类号]U213.53 [文献标志码]A [文章编号]2095–6487(2024)03–0039–03

1 现有扣件弹条疲劳断裂问题

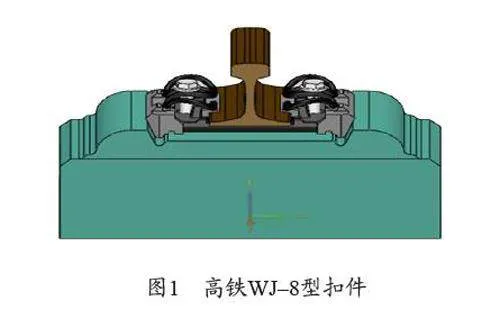

在构造上,高铁扣件弹条通过对高强度弹簧进行热压弯曲,形状为对称几何,具有两个对称拱形弹簧臂,在实际应用过程中,整个扣件系统通过螺栓安装固定。图1 为常见的WJ–8型扣件。

WJ–8 型扣件在应用中,可动态调整扣压力、安全更换便捷,失效弹条断裂点通常为弹跟处,因存在弹条断裂失效问题,导致维护、更换频繁,整体运营成本增加。

2 问题弹条动态特性分析与试验研究

2.1 高铁线路实际测试

针对高铁扣件弹条实际工作中的动态响应特性进行明确,选取合适的高铁线路,开展锤击法模态试验,振动响应测量点需要选择在轨枕处与相邻轨枕中间的位置,在激励锤头上安装传感器进行测量,以加速度计对弹臂振动响应进行测量,对所测得的数据进行频谱处理,得到相关振动特性。

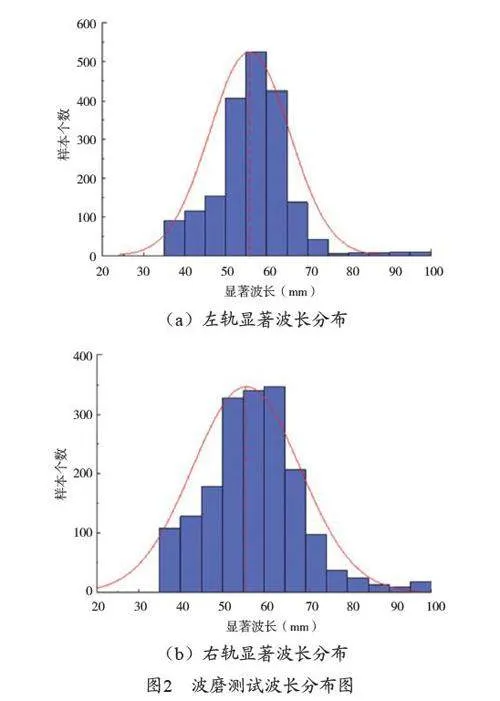

钢轨波磨观测上,通过波磨测量小车,对高铁扣件弹条断裂区域进行钢轨波磨测量,开展滤波处理,明确每米最大谷深值与波长情况。如图2 所示,对10 mm 以下的波场进行统计,区域内波磨主要波长集中于50~60 mm。

2.2 实验室试验

在高铁线路实际测试后,需要在实验室中对问题弹条开展试验分析。对未断弹条与已经断裂的弹条进行断裂位置、裂纹、硬度检查。将弹条实际安装情况进行模拟,安装在钢轨之上,并布置测试点进行激励锤激励,此时的弹条振动响应需要在弹条上布置麦克风,取代实际测试中的加速度计,消除加速度所造成的额外质量。

在断裂位置上与裂纹试验中,发现已断裂的弹条位置通常为弹条尾部与端支撑位置间,相较于一般弹条测试中的典型断裂位置存在一定差异。将断口区域划分为裂纹区、疲劳区域断裂区,裂纹区位于弹条弧形内侧,并向弹条内进行放射性扩散,逐渐形成扇形区域。对疲劳区域断裂区已断裂与未断裂弹条表面进行检查,通过溶液对断裂表面进行处理,防止表面出现锈蚀的情况。检查发现,已断与未断弹条表面检查结果差异较小。在内部性能上,进行弹条终端取样,进行硬度等指标检测,硬度、脱碳层与金相组织检测结果皆在标准范围内。

通过线路实际检测与实验室试验发现,弹条动态特征相同,说明弹臂运动在弹跟之处存在交变应力的引入,弹臂模态频率多数在500~600 Hz,高铁若在此频率范围内运行,将会形成共振,从而发生高频高动态应力,导致扣件弹条疲劳断裂。

3 运行线路波浪磨损与P-P激励

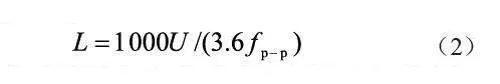

高铁在行驶过程中,会产生冲击激励,通过钢轨振动传导,对轨道扣件系统产生影响。通过轨道日常保养,能够明显发现多数弹条断裂区域存在明显的波浪磨耗痕迹,说明轨道异常波磨导致的动态激励是造成弹条断裂的主要原因。钢轨波磨波长通常为20~200 mm,车辆行驶速度与轨道系统(P–P)振动频率fp–p 存在一定关联。在轨道系统中,P–P 振动频率fp–p 计算公式如下:

钢轨波磨波长为L。P-P 频率fp–p 与高铁运行速度U 之间的关系为:

钢轨波磨出现与轨道横向同扭转P–P 频率相关,根据支撑间距的不同,横向P–P 频率fp–p 通常在400~650 Hz。高速功率线路中,轨道横向与扭转fp–p范围一般为500~650 Hz,运行速度为250~360 km/h,波磨波长为100~180 mm,高铁车速为300km/h 的情况下,其波磨波长位于120~150 mm。

4 扣件弹条仿真分析

4.1 三维模型构建

在仿真分析中,以WJ–8 型扣件为研究对象进行分析,其系统内包括螺旋道钉、平垫圈、弹条(分为W1 型与X2 型)、绝缘轨距块、轨距挡板、轨下垫板、铁垫板、铁垫板下弹性垫板等,根据扣件系统部件图纸与尺寸进行三维模型构建与装配,之后根据有限元软件ANSYS 开展网格划分。

为了不影响力学,降低计算难度,研究所搭建的有限元模型对垫片、螺栓等部件形状进行简化处理,整个模型节点达到22 万个以上,单元12 万个以上。WJ–8 型扣件弹条主要材料为60Si2Mn 弹簧钢,需要对材料弹性、塑性进行考量,通过理想线性进行材料应力与管理构建,屈服强度数值为1 320 MPa。

在有限元仿真模拟中,弹条与螺栓、轨距挡板、绝缘垫片间进行摩擦面的接触,为了更好地提升计算精确度,进行上述部件之间的绑定。

仿真模型构建中还需要对安装状态进行考虑,约束模型地面X 方向,通过钢轨两端截面的对称约束进行边界影响忽略。通过螺栓顶的上下位移,将弹条前端向下位移15 mm,如此达到安装状态。

4.2 静力特性分析

进行静力分析且正常安装时,弹条需要进行位移,总位移存在于弹条中弯前端,在跟端位移较小,通过弹条垂向最大位移14.9 mm,说明扣件系统可正常安装,安装过程中,弹条中弯垂向下运动,弹臂向上翘,运动方向相反。

静力特征分析中,弹条最大应力位于跟端后弯支点大圆弧的内侧表面,弹条断裂部位同样在此处,相较于弹条材料屈服强度1 320 MPa,其von–Mises 应力约为1 480 MPa,WJ–8 型扣件弹条此时受到弯曲与扭转作用,von-Mises 应力在后弯支点到前端支点过程中,逐渐减小,趾端等效应力最小。

4.3 模态分析

模态分析中,需要保证弹条不受到外力与各方接触,通过弹条模态的变化,确定弹条变形前后的空间位置。对模态振型与频率特性进行分析计算,0~1 000 Hz内,WJ–8型扣件弹条存在578.16 Hz与595.70 Hz两阶模态。

5 问题弹条抗疲劳改进方案

根据弹条试验与仿真分析等结果进行分析,能够明确,WJ–8 型扣件弹条疲劳频率在500~600 Hz,造成高铁扣件弹条断裂的模态频率在激励频率范围内,说明弹条断裂是因为固有频率同高铁轮轨相互作用发生共振,从而导致弹条疲劳,之后断裂。为避免共振断裂的情况发生,可提升WJ–8 型扣件弹条刚度,规避激励频率范围,根据实际情况,制订可行性方案。

对钢轨WJ–8 型扣件弹条弹臂高度进行降低,并进行动态特性检验,开展仿真分析,进行模态与频率分析,结果显示,经过改进后的弹条同模态设计相似,整体频率上移,应力相应得到有效降低,固有频率提升,避免了激励范围内共振频发的情况,使高铁WJ–8型扣件弹条寿命更长,减少了成本投入。

6 结束语

WJ–8 型扣件弹条强度较高,且具有安装方便、抗压力强的优势,但在实际使用过程中,还是存在疲劳断裂的情况。文章结合高铁实际线路检测、实验室试验、弹条动态特性研究、仿真分析等方法,对高铁扣件弹条疲劳断裂原因进行了分析。试验结果表明,引起高铁扣件系统振动的重要原因是钢轨波浪磨耗,频率范围集中在400~650 Hz,弹条固有频率550~650 Hz 与激励频率重合。可通过降低弹条弹臂高度、打磨钢轨等形式,调整弹条固有频率,避免高铁扣件弹条出现疲劳断裂。

参考文献

[1] 肖洪秀,伍曾,黄新杰. 高铁扣件弹条疲劳断裂原因分析[J]. 工业安全与环保,2021,47(2):50-54.

[2] 卢俊. 高速铁路扣件弹条振动疲劳性能与优化、试验研究[D]. 成都:西南交通大学,2021.

[3] 单海东. 大坡度曲线地段无砟轨道扣件弹条疲劳性能研究[D]. 成都:西南交通大学,2022.