FeS2薄膜正极制备及性能

2024-10-14张琴馨杨少华李晓娇李继龙董华汤望新

摘 要:本文利用3D打印技术对FeS薄膜正极进行了制备,考察了测试时使用的不同电解质类型、放电测试温度以及正极厚度参数对单体电池放电特性的影响。实验结果表明,采用3D打印技术制备的薄膜正极具有较高的比容量和稳定性,测试薄膜正极使用三元LiCl-LiBr-LiF电解质隔膜的单体电池放电性能最好,初始电压达到2.19 V;截至1.5 V时,电池比容量达到688.5 mA·h·g-1。

关 键 词:3D打印技术;FeS;放电性能;热电池

中图分类号:TM911.11文献标志码: A 文章编号: 1004-0935(2024)09-1403-04

热电池是以无机熔融盐为电解质,通过自动激活机构将热源引燃熔化电解质的一次储备电池,其激活瞬间产生很高能量[1]。热电池因其贮存时间长,活化快速可靠,比能量高等优势,广泛应用于引信电源,火警电源和航天航空应急电源等领域[2-5]。并且,在特种化学电源行业,热电池具有战略性地位。随着现代军队武器不断研制,对热电池需求变大,要求变高,热电池须具备瞬时大功率输出能力才能满足市场需求[6]。热电池正极材料性能是改善热电池性能的关键所在,当今热电池正极材料研发已经成为国内外学者关注的焦点,而优异的电极材料对于热电池电化学性能具有重要意义[7]。传统的热电池正极材料包括金属二硫化物、金属氯化物和金属氧化物等,如FeS、CoS、NiCl和VO等[8]。近年来,随着科技武器装备研究的不断深化,对于热电池在高功率、小型化体积以及多样化形状等方面的需求也逐步提升[9]。薄膜热电池的生产工艺不仅成本效益高,并且具有对环境友好等优点[10]。与传统的粉末压片技术相比,利用3D打印技术制备薄膜正极不仅降低了生产成本,还提高了正极的比容量。这种方法使得制备不同形状的正极片变得更为容易实现,同时也增强了单片薄膜正极的均匀性,非常适合大规模地生产,因此具有很高的实用价值。此外,3D打印技术也适用于电解质薄膜和负极薄膜的制备,可显著降低生产成本和减少制备过程中可能出现的误差。本研究使用3D打印技术成功制备了FeS薄膜正极,并深入探讨了在薄膜正极中不同的电解质种类和不同的测试温度等因素对单体电池放电性能的影响机制。

此外,这种3D打印工艺也可用于制备电解质薄膜和负极薄膜,可以有效降低成本,降低制备过程中的误差。本文采用3D打印技术制备了FeS薄膜正极,研究了薄膜正极中不同种电解质测试以及不同测试温度等因素对单体电池放电性能的影响。

1 实验部分

1.1 3D打印技术制备薄膜正极

将活性物质FeS、黏结剂、分散剂按照一定比例混合均匀,再添加少量溶剂和适量黏结剂,调制成膏状,利用3D打印技术将材料打印在基体上。烘干后,对其进行切割备用。

1.2 单体电池的组装以及性能测试

单体电池按照正极、电解质隔膜、负极顺序依次叠放到测试模具中,为了保证电极材料性能,单体电池的组装过程在手套箱中进行。热电池正极采用FeS薄膜正极,负极采用锂硼合金片,电解质隔膜(含有质量分数为50 %的MgO)采用三元LiCl-LiBr-LiF电解质隔膜片(熔点为430 ℃)、三元LiCl-LiBr-KBr电解质隔膜片(熔点为310 ℃)和二元LiCl-KCl电解质隔膜片(熔点为353 ℃)[11],将单体电池放入通有惰性气体的管式炉中,通过蓝电CT2001A电池测试系统进行测试。单体电池正极面积为0.785 cm2,分别以100、200和300 mA的电流进行放电从而研究单体电池的放电性能。

采用光学显微镜来观察正极材料样品表面形貌,实验室使用德国蔡司SteREO Discovery.V20显微镜对正极粉末材料样品进行物相分析。

2 结果与讨论

2.1 正极材料表面形貌和一致性

图1为不同放大倍数下FeS放大图。图1(a)和图1(b)分别是3D打印的二硫化铁薄膜正极显微镜图片,从图中可以看出,薄膜正极表面平整且致密,FeS粉体分布较为均匀。图1(c)和图1(d)为二硫化铁粉末放大图,从图中可以看出二硫化铁粉末为不规则形状粉末。

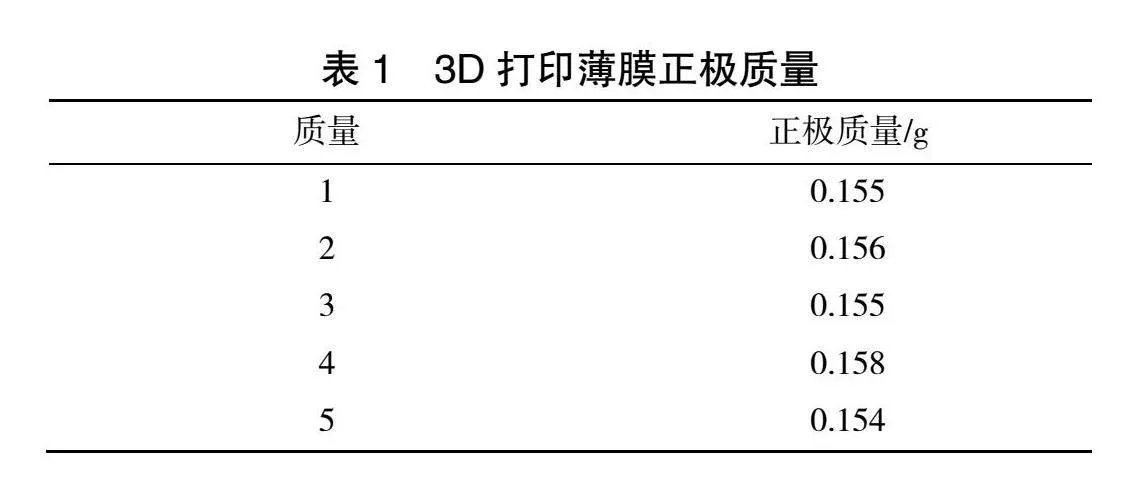

相比于流延法和压粉法制备薄膜正极,3D打印技术可以减小每片薄膜正极的质量差,表1为3D打印薄膜正极质量,正极片面积为0.785 cm2,正极片平均质量为0.156 g,正极片质量误差在±4 mg。

2.2不同工艺制作的单体电池放电性能

图2为不同工艺制备的单体电池放电性能图。通常Li(合金)/FeS正极的电化学反应分三步进行[12],如下所示:

3Li++ 2FeS→LiFeS(2.1 V)(1)

LiFeS+ Li+→2LiFeS(1.9V)(2)

LiFeS+ Li+→Fe+ 2LiS(1.6V)(3)

图2曲线对应了这三个阶段,与文献[11]中的放电趋势基本一致。但由于极化的原因,在2 V左右时出现第一个电压平台,1.6 V左右出现第二个平台,1.56 V出现第三个平台。3D打印的薄膜正极放电电压2 V以上时间达到25 min。由图2可知,FeS粉末正极放电性能最低,第一平台维持时间很短,只有8 min,并且曲线下降很快。这是因为FeS粉末正极并未被充分反应,大部分放电反应停留在与电解质接触的表层。

截至1.5 V时,粉末压片工艺制备的正极单体电池放电比容量为346.51 mAh·g-1。3D打印的FeS薄膜正极在基材上分布均匀,3D打印单体电池的三个电压平台较为持久,三个平台时长均在10min以上,平台范围内曲线更为平稳。这是因为3D打印工艺精密,正极活性物质与基材结合牢靠,增强了其单体电池的放电性能。截至1.5 V时,流延法和3D打印法制备的FeS薄膜正极的放电比容量分别为425 mA·h·g-1和688.5 mA·h·g-1。故此,相比之下,3D打印的薄膜正极单体电池的放电性能最好,且利用率达到了66 %。

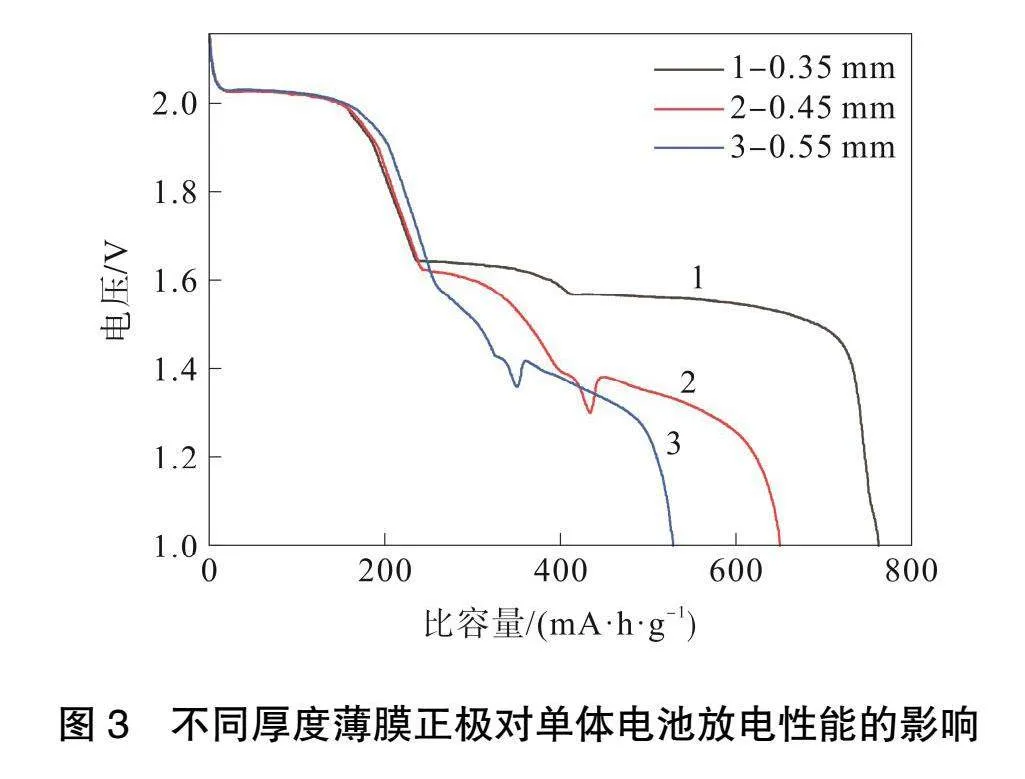

2.3不同厚度对单体电池放电性能的影响

通过调节流量得到不同厚度的薄膜正极,进而组装相应的单体电池。图3为不同厚度薄膜正极对单体电池放电性能的影响。

从图3中可以看出,在0.35 mm到0.55 mm厚度区间内,随着正极膜厚度的减少,单体电池放电性能增加。这是因为薄膜正极薄,厚度小,致密性强,电池内的正极活性物质可被利用充分,使容量升高。虽然增加FeS薄膜正极的厚度会增加活性物质载量,但是这样也会存在一些负面影响,如会导致电极极化,增加电极的损耗,削弱电池的放电能力。

2.4不同电解质对单体电池放电性能的影响

为了探索本体系单体电池的最佳电解质方案,实验分别研究了二元电解质、三元低熔电解质和三元全锂电解质,探究这三种电解质对单体电池放电性能的影响。在相同条件下进行单体电池的组装,并在500 ℃下以100 mA电流放电。图4为不同电解质单体电池放电性能曲线。

由图4可以明显看出,加入三元全锂电解质的初始电压为2.19 V。截至1.5 V,单体电池的放电比容量为688.5 mA·h·g-1,其放电电压最高且综合放电性能最好,相比于其他两种电解质,三元全锂电解质放电平台皆更长且平稳,三元低熔和二元电解质放电平台相似,三元全锂的放电效果更好是因为本实验测试温度为500℃,对于三元低熔电解质来说温度较高,抑制了它的导电性,而三元全锂在较高温度下导电性能较好,故而使用三元全锂单体电池的放电性能更好。

2.5不同测试温度对单体电池放电性能的影响

图5为不同温度下单体电池放电性能曲线。随着温度的升高,电压平台放电时间逐渐缩短,由图5可以看出单体电池550 ℃放电时,放电平台最短,放电电压下降较快,原因是FeS在550 ℃时开始分解[13],加剧活性物质消耗,放电容量减少,单体电池内部会发生副反应,产生气体,导致电池膨胀。温度为520 ℃时单体电池的放电曲线起始电压为2.04V,第一、第二平台电压曲线平稳,但相比于500 ℃时,其放电性能相对较低。500℃时的放电时长为51 min,相对其他温度,其第一平台最长最平稳。综上,500℃时放电效果最好。

2.6不同电流密度对单体电池放电性能的影响

图6是FeS正极材料装配成的单体电池在不同电流密度进行恒流放电的放电性能曲线。

电流分别为100、200、300mA(对应的电流密度分别为127.39、254.78、382.17 mA·cm-2),其进行放电时的比容量分别为688.50、494.95和406 mA·h·g-1(截至1.5 V时)。由图6可知,100mA电流放电,放电时间相对较长,曲线最平滑。随着电流密度的增加,两平台电压逐渐减小,放电比容量降低,这是因为电极反应加快,放电时间缩短,界面处电解质离子降低,电极极化增大,从而出现图6情况。

3 结论

采用3D打印技术制备了FeS薄膜正极,并对其影响因素进行了研究。根据实验得出以下结论:

1)在单体电池放电测试时使用三元全锂电解质隔膜(LiCl-LiBr-LiF)放电效果最佳,单体电池以100mA放电至1.5 V时,第一平台大约为2 V,放电比容量为688.5 mA·h·g-1。以200 mA放电时,初始电压为2.12 V。

2)在FeS薄膜正极厚度为0.35 mm时,单体电池放电效果最佳。

3)当放电温度大于500℃时,随着测试温度的升高,单体电池放电平台持续时间缩短。测试温度为500℃时单体电池放电性能最佳。

参考文献:

[1] 李长江, 张鸿, 汤胜, 等. 热电池常用绝热材料的发展与展望[J]. 云南化工, 2021, 48(10): 27-29, 42.

[2] FREITAS G C S, PEIXOTO F C, VIANNA A S. Simulation of a thermal battery using Phoenics®[J]. , 2008, 179(1): 424-429.

[3] KANG B, ZHANG W L, LIN H B, et al. Thermal transfer during the activation process in LiSi/FeSthermal batteries[J]. , 2016, 32(4): 665-668.

[4] MALLOW A, ABDELAZIZ O, GRAHAM S. Thermal charging performance of enhanced phase change material composites for thermal battery design[J]. , 2018, 127: 19-28.

[5] WANG L S, LIU X B, YANG Z Y, et al. Experimental study on a novel three-phase absorption thermal battery with high energy density applied to buildings[J]. , 2020, 208: 118311.

[6] 杨光明. 高电位热电池正极材料的研究进展[J]. 电源技术, 2015, 39(8): 1790-1793.

[7] 孙杨, 张书弟, 杨少华, 等. 热电池正极材料的探索[J]. 辽宁化工, 2022, 51(5): 683-687.

[8] 葛云晓,汤胜,高文秀,等.热电池正极材料制备及其改性研究进展[J].四川轻化工大学学报(自然科学版), 2022,35(5):1-7.

[9] 吴尘凡,许明胜,左周.薄膜正极在热电池中的应用探讨[J].电源技术,2021,45(4):555-557.

[10] DAI J, LAI M, LA FOLLETTE R M, et al. Thin film copper vanadium oxide electrodes for thermal batteries[J]. , 2011, 33(27):3.

[11] 陆瑞生,刘效疆.热电池[M].北京: 国防工业出版社, 2005:82-82.

[12] 种晋,董静,张霣霞,等.两种常用电解质体系的LiB/FeS热电池性能的差异及其影响机理的研究[J].中国电子科学研究院学报, 2007(4):365-370.

[13] 孙淑洋,刘延东,曹军记,等.二硫化钴作高功率热电池正极材料的研究[J].电源技术,2003,27(1): 28-30.

[14] 曾帅波,叶林鸿,郭颖华,等.不同剂量粘结剂对锰酸锂电池电化学性能的影响[J].广东技术师范大学学报,2021,42(3):39-42.

Preparation and Properties of FeSThin Film Cathode for Thermal Batteries

ZHANG Qin-xin1, YANG Shao-hua1,2, LI Xiao-jiao1,2, LI Ji-long1,2,DONG Hua3,TANG Wangxin4

(1.Shenyang LigongUniversity,,Shenyang Liaoning 110158,China;;

2. Special Reserve Battery Environmental & Technology Research Center of Liaoning Province, Shenyang Liaoning 110159, China;3. Northwest Industries Group Co., Ltd.,Xi'an Shaanxi 710043, China;;

4. Yichang Fire New Energy Technology Co., Ltd., YichangHubei 443000, China)

Abstract:In this paper, The FeSthin film cathode for thermal batteries was prepared by 3D printing technology, and the effects of different electrolyte types, discharge test temperature and cathode thickness parameters on the discharge characteristics of single battery were investigated. The experimental results showedthat the cathode of the film prepared by 3D printing technology has had higher specific capacity and better stability. When testing the thin film cathode, using the all lithium LiCl-LiBr-LiFelectrolyte cellershas had the best discharge performance, and the initial voltage reaches reached 2.19V. Up to 1.5V, the battery specific capacity reaches reached 688.5mA·h·/g-1.

Key words:3D printing technolog; FeS; Discharge performance;Thermal battery